环己酮氨肟化浆态床反应器的改进及实践

2016-05-10金作宏王素霞张玉妹

金作宏,王素霞,王 莉,张玉妹

(河北美邦工程科技股份有限公司,河北石家庄 050035)

环己酮氨肟化浆态床反应器的改进及实践

金作宏,王素霞,王 莉,张玉妹

(河北美邦工程科技股份有限公司,河北石家庄 050035)

摘 要:针对国内己内酰胺生产企业环己酮氨肟化生产装置中的浆态床反应器存在的问题进行改进,开发出了平推流-全混流组合式肟化反应系统。经改进,环己酮的转化率和环己酮肟的选择性分别达到99.95%以上,能很好地解决反应产物和催化剂的分离和传热问题。与传统内置金属膜分离技术和外置陶瓷膜分离技术相比,降低了设备投资成本和能耗,减少了副产物,提高了产品收率,目前已实现工业化推广,经济效益和社会效益显著。

关键词:化学分离工程;环己酮氨肟化;浆态床反应器;分离;转化率;选择性;传热

E-mail:jinzuohong@163.com

金作宏,王素霞,王 莉,等.环己酮氨肟化浆态床反应器的改进及实践[J].河北工业科技,2016,33(2):158-162.

JIN Zuohong,WANG Suxia,WANG Li,et al.Improvement and practice of cyclohexanone ammoximation slurry bed reactor[J].Hebei Journal of Industrial Science and Technology,2016,33(2):158-162.

己内酰胺是重要的有机化工原料,应用广泛,在国民经济发展中占有重要的地位[1]。目前,己内酰胺生产技术主要有环己酮-羟胺法[2-4]、SNIA甲苯法[5]、光亚硝化法、丁二烯法[6-8]和氨肟化法[9-11]。但是除氨肟化法外,其他技术都会副产大量的硫酸铵,不仅对环境造成污染,还增加了生产成本[12]。环己酮氨肟化法以双氧水、环己酮和氨为原料,在TS-1催化剂作用下反应生成环己酮肟,再通过Beckmann重排技术[13]得到己内酰胺,是基本不副产硫酸铵的绿色工艺。可见,环己酮氨肟化是生产己内酰胺的关键过程,由于是气-液-固三相反应,故多采用浆态床反应器。

1 环己酮氨肟化反应器现状

国内己内酰胺生产企业的环己酮氨肟化生产装置中的浆态床反应器主要有2种类型:一种是应用意大利EniChem公司联合日本住友化工的内置过滤工艺技术[14],另一种是应用中国石油化工集团公司的外循环过滤技术[15-17]。

意大利EniChem公司联合日本住友化工的内置过滤工艺技术如下:双氧水、气氨从反应器底部进入导流筒内,环己酮、叔丁醇从反应器顶部进入导流筒内,在导流筒内经过搅拌的混合作用,在催化剂存在的情况下发生环己酮氨肟化反应,反应完毕后经过导流筒外部悬挂的过滤膜管进行环己酮肟和催化剂的分离。过滤膜管沿导流筒外壁均布,反应热由反应器内换热盘管和反应器外盘管导出,冷却介质为液氨。

中国石油化工集团公司的外循环过滤工艺技术如下:气氨、环己酮、叔丁醇从反应器外部循环管线进入反应器内,双氧水经反应器底部分布器进入反应器,在反应器内经过搅拌的混合作用,在催化剂存在的情况下发生环己酮氨肟化反应。反应完毕后,物料经反应器外部循环管线配置的陶瓷过滤膜管进行环己酮肟和催化剂的分离。环己酮肟透过膜管进入下道工序,含有催化剂的浓缩液经过循环管线的换热器后返回反应器内。反应热由反应器外循环换热器导出,冷却介质为循环水。

以上2种工艺虽然已经运行了很长时间,但是仍存在很多问题。内置过滤技术存在的问题如下:1)导流筒的设计导致各种反应物料接触时间短,大量的环己酮还没有参与反应就透过膜进入下道工序,造成环己酮转化率和环己酮肟选择性低;2)反应器的换热由液氨来吸收,产生的气氨又是反应的原料,所以在调整换热的过程中,不可避免地会影响反应原料气氨的压力和流量,造成反应不稳定,操作难度大。外循环过滤技术存在的问题如下:1)反应原料环己酮的转化率和环己酮肟的选择性都在99.5%以下;2)外置陶瓷膜过滤器需要一定的膜面流速才能保证过滤效果,所以需要电机带动,过程中的能耗较高;3)陶瓷膜抗污染性差,使用1个月左右需要用酸碱清洗再生,产生大量酸碱废水;4)陶瓷膜的使用强度低,使用过程中经常因为操作不当发生膜管断裂的情况,造成催化剂流失,使环己酮肟的产品质量受到影响。

2 肟化反应器的改进及应用

2.1 反应器改进

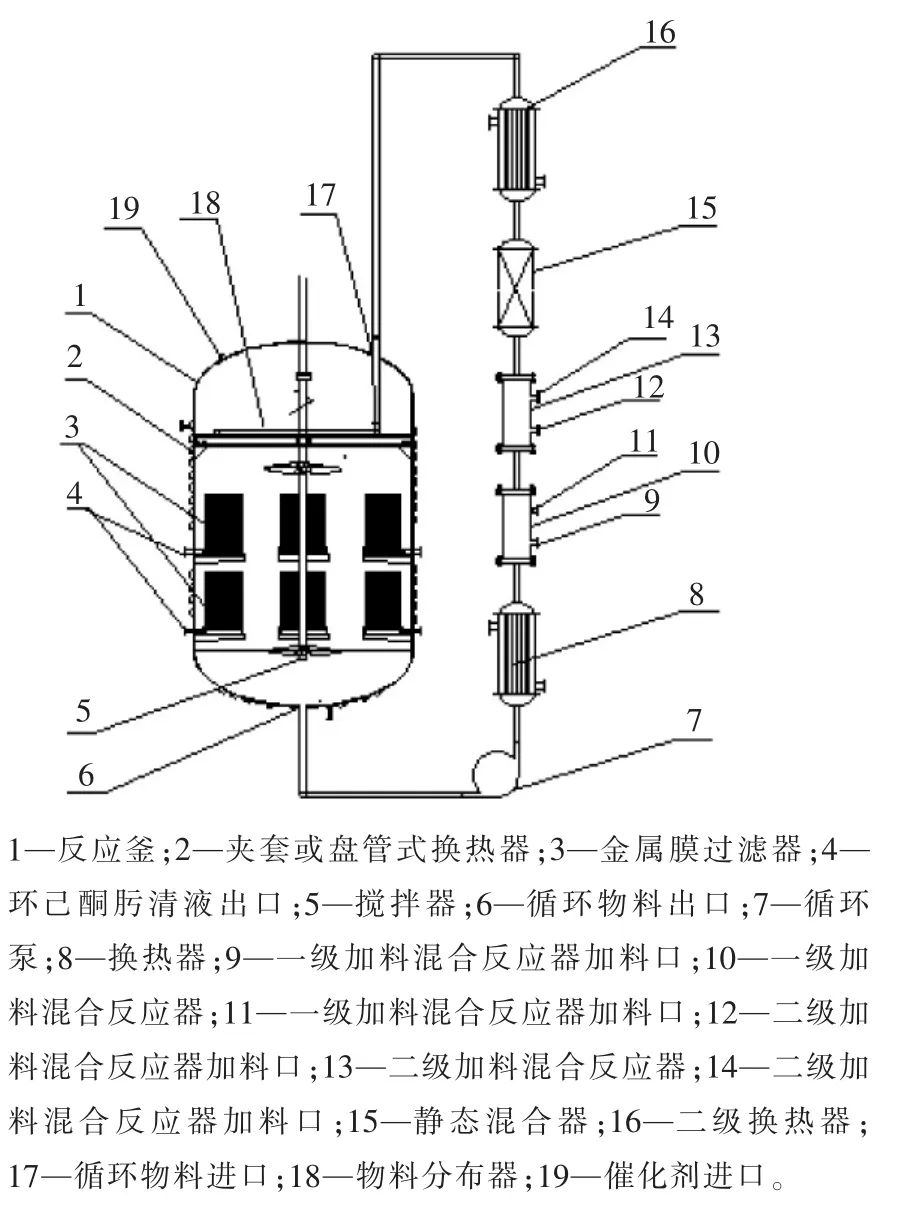

针对浆态床反应器中氨肟化反应转化率低、选择性低、催化剂分离困难等不足,对浆态床反应器进行了改进,开发了与环己酮氨肟化路线相适应的平推流-全混流组合式肟化反应系统。改进后的反应系统如下:反应器内设有搅拌器,上部设有物料分布器,下部设有金属膜过滤器,金属膜过滤器以膜堆方式布置在同一平面内,反应器下侧部设有反应产物环己酮肟清液出口,底端设有循环物料出口,顶部设有循环物料进口、催化剂进口,反应器外壁设有夹套或盘管式换热器,反应器底端的循环物料出口通过管道依次连接循环泵、一级换热器、一级加料混合反应器、二级加料混合器、静态混合反应器、二级换热器,二级换热器通过管道与反应器顶部的循环物料进口相连。反应系统如图1所示。

图1 平推流-全混流组合式肟化反应系统Fig.1 Plug flow-stirred flow modular oximation reaction system

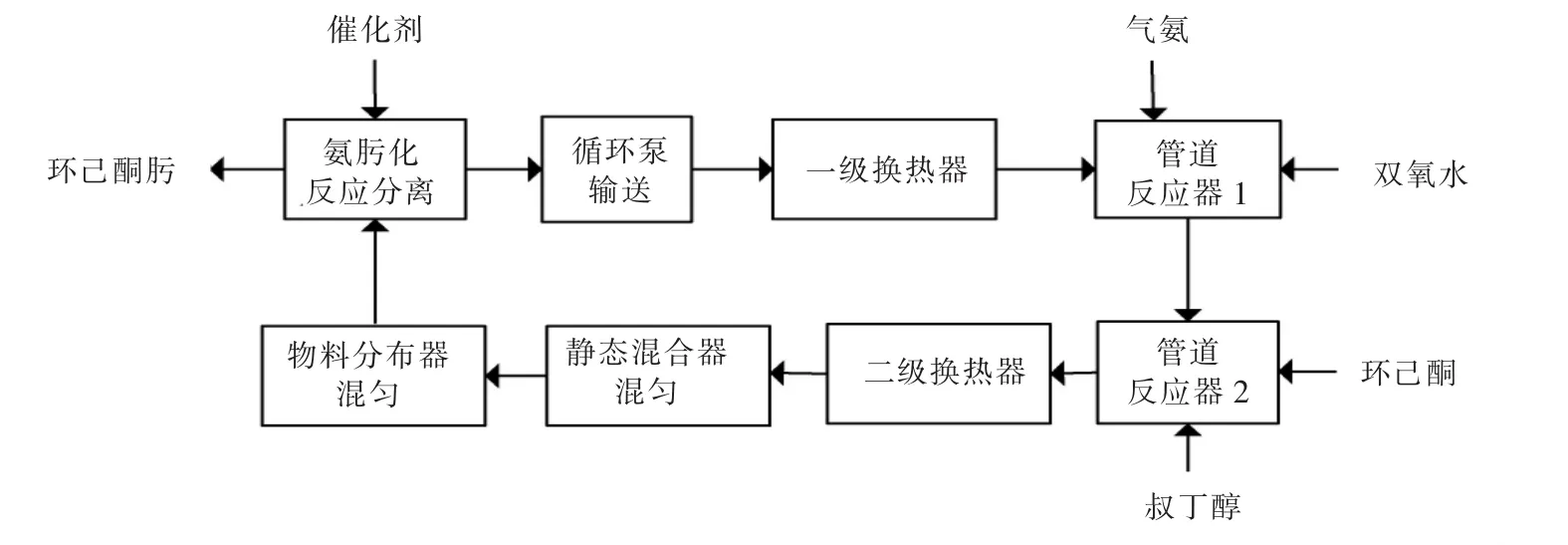

基于该反应系统的环己酮氨肟化反应分离工艺流程如图2所示。在反应釜外,原料气氨和双氧水为一组,环己酮和溶剂叔丁醇为一组,分别通过2个布置于反应釜外的管道反应器(即一级加料混合反应器和二级加料混合反应器)进行添加,再经过静态混合器和反应釜内的物料分布器使物料均匀进入反应釜,并在轴流搅拌下进行充分反应。原料至产品的反应过程属于串联反应,采用强化平推流作用的管道式反应器能够优化反应控制,高转化率、高选择性地完成90%以上的反应,同时90%的放热也在管式反应器中完成。在全混流式反应器内,可使反应进行地更完全,选择性和转化率分别达到99.95%以上,实现产物和催化剂的分离。

图2 环己酮氨肟化反应分离工艺流程图Fig.2 Flow diagram of cyclohexanone ammoximation reaction and separation process

2.2 产业化应用

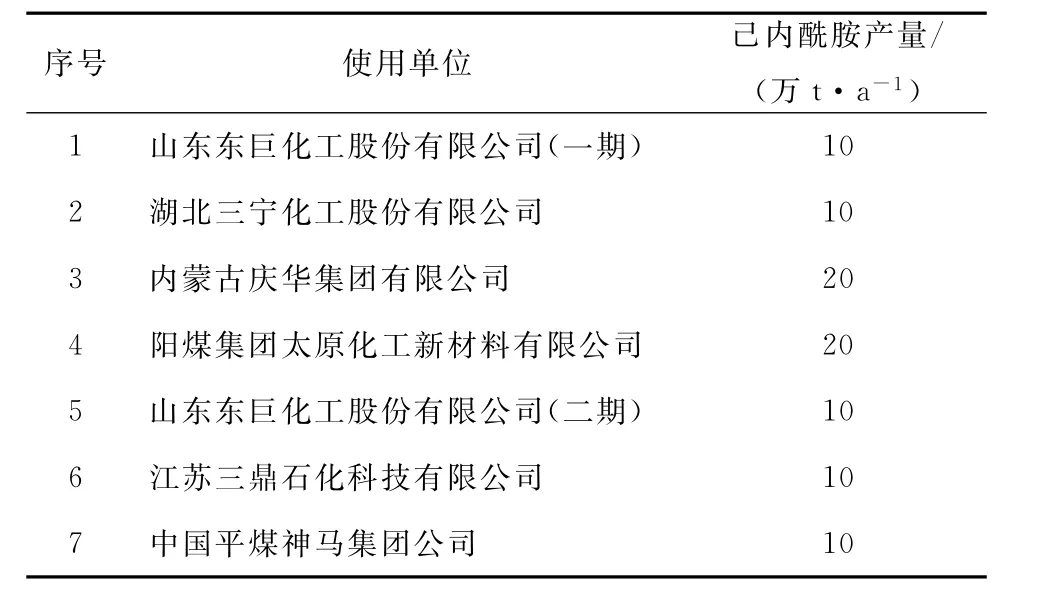

目前该工艺已被山东东巨化工股份有限公司、内蒙古庆华集团有限公司、湖北三宁化工股份有限公司、阳煤集团太原化工新材料有限公司、江苏三鼎石化科技有限公司、中国平煤神马集团公司等企业应用于己内酰胺生产过程中环己酮氨肟化反应的分离过程,在中国己内酰胺新增产能占有率达70%以上。具体应用案例见表1。

表1 平推流-全混流组合式肟化反应系统部分应用案例Tab.1 Part application cases of plug flow-stirred flow modular oximation reaction system

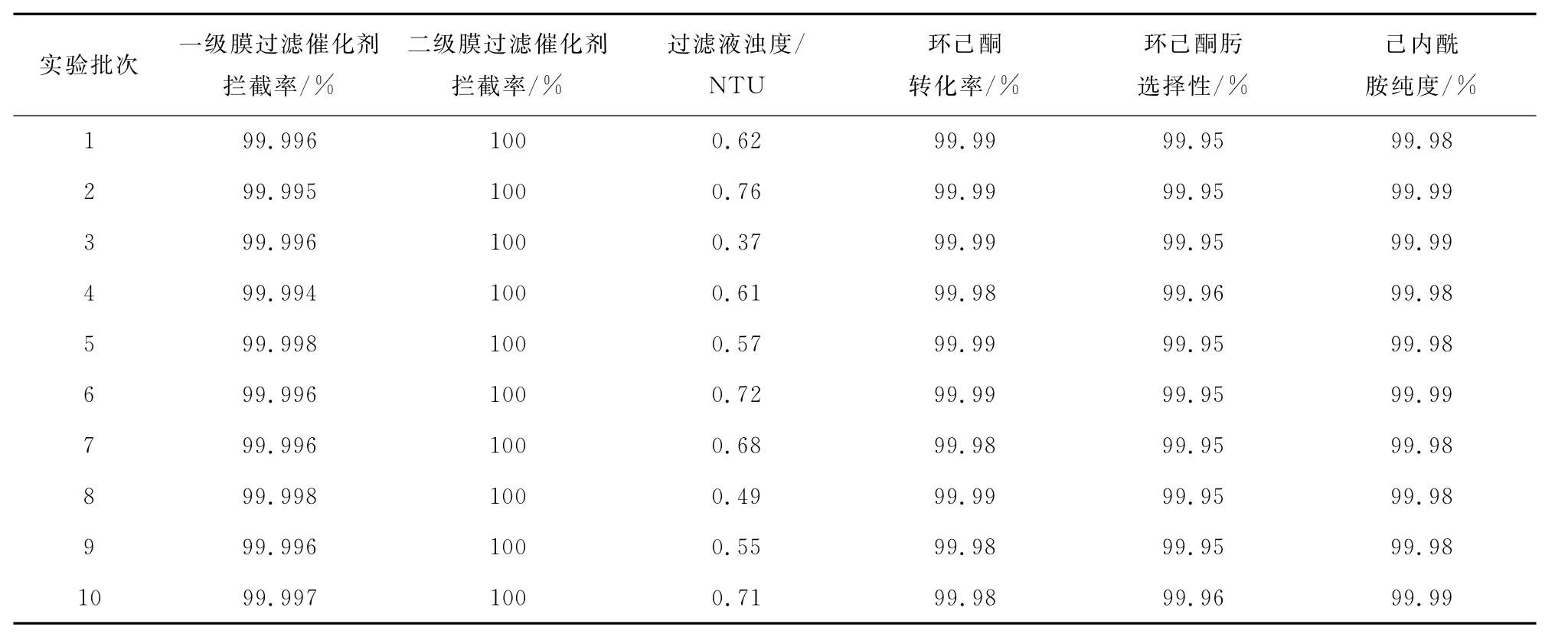

以山东东巨化工股份有限公司为例,对平推流-全混流组合式肟化反应系统的应用进行介绍。2012-05-12,山东东巨化工股份有限公司利用此反应系统完成了10万t/a氨肟化的设计、制作、安装、调试工作,且试车成功,实现了此系统在己内酰胺工业生产中的首次应用。目前该设备运转正常,固体催化剂的拦截率>99.99%,过滤液浊度<1NTU,产品质量好,副产物少,环己酮的转化率达到99.95%,环己酮肟的选择性达到99.95%以上。部分工业生产数据见表2。

表2 工业生产数据Tab.2 Industrial production data

3 经济效益和社会效益分析

3.1 经济效益

2012年以前,中国己内酰胺产品绝大多数依赖进口,环己酮氨肟化反应与分离技术更是采用意大利Enichem公司的金属膜反应分离工艺。2012年,中国研发成功了平推流-全混流组合式肟化反应系统技术,并实现了产业化,打破了国外的技术垄断。采用本技术,金属膜反应分离装置中的金属膜装填密度大,产能高,全年生产负荷可达120%以上,即产能可提高20%,提高了企业的经济效益。

在反应过程中,平推流-全混流组合式肟化反应技术首先在管道反应器中进行预反应,再进行降温、混匀,最后在内置金属膜反应器内进行熟化反应,环己酮的转化率可达99.95%。与传统内置金属膜过滤技术相比,本技术采用外置的两级换热器,其降温所需的冷源降低了10%,折合人民币约100万元(己内酰胺按10万t/a计)。此外,采用反应釜外分组式进料方式,强化了羟胺反应机理,弱化了亚胺反应机理,减少了副反应的发生,环己酮的转化率和环己酮肟的选择性达99.95%以上,比传统内置金属膜过滤技术提高了0.5%,即副产物量减少了5%。

和外置陶瓷膜过滤技术相比,本技术减少了外置陶瓷膜设备,增加了价格低廉的换热器、混合器、管道反应器等设备,设备总投资减少约1 000万元(己内酰胺按10万t/a计)。此外,陶瓷膜过滤技术还存在以下弊端:设备需要定期进行水洗—碱液清洗—水洗—酸洗—醇洗等再生过程,物耗较高且过程繁琐,安全性差,员工操作环境差;陶瓷膜再生过程产生废水约1 000t/a,环保压力大;采用蒸馏方法对叔丁醇进行回收,也需要消耗一定量的蒸汽,增加了再生工序的能耗。平推流-全混流组合式肟化反应技术采用内置金属膜浆态床反应器,由物料对金属膜进行反冲洗,避免了废水的产生和排放。此外,采用反应釜外分组式进料方式,环己酮的转化率和环己酮肟的选择性大于99.95%,比外置陶瓷膜过滤技术增加0.45%,提高了环己酮肟的产品收率及最终产物己内酰胺产品的收率,提高了企业的经济效益。

总之,平推流-全混流组合式肟化反应技术中金属膜的选型、反应器的独特设计、催化剂的进料和出料方式、完美的釜外加料、预反应、外循环方式等工艺及最佳的工艺参数控制,使得金属膜反应分离装置达到了石化企业要求的“安稳长满优”,给企业带来显著的经济效益。

3.2 社会效益

采用平推流-全混流组合式肟化反应技术,金属膜表面的催化剂可以有效地被反冲下来,且通过定期补加催化剂,使反应釜内的催化剂含量稳定,与物料能充分混匀,反应热可被及时移去,反应安全稳定。与国内外同类技术相比,双氧水用量少,减少了废水的产生,降低了环保压力。

平推流-全混流组合式肟化反应技术还可减少副产物硫胺的生成,降低工艺生产环节的物耗和能耗,避免因过量使用双氧水形成的安全隐患和废水排放,对于环境的可持续发展具有重大意义。该技术打破了国外己内酰胺生产的技术壁垒,产出高纯度己内酰胺产品,减少了中国对进口己内酰胺的依赖性,解决了中国己内酰胺生产企业所面临的重大问题,具有显著的社会效益。

参考文献/References:

[1] 张杰,季俊红,赵翠云.己内酰胺的市场分析和发展前景[J].精细与专用化学品,2012,20(4):33-36.ZHANG Jie,JI Junhong,ZHAO Cuiyun.Development trends and market analysis of caprolactam[J].Fine and Specialty Chemicals,2012,20(4):33-36.

[2] 孙洁华,毛伟.己内酰胺生产工艺及技术特点[J].化学工程师,2009(1):39-43.SUN Jiehua,MAO Wei.The production process and technical characteristics of caprolactam[J].Chemical Engineer,2009 (1):39-43.

[3] 沈菊华.国内外己内酰胺生产技术发展概况[J].化工科技市场,2008,31(1):5-7.SHEN Juhua.Production technology and development trend of caprolactam[J].Chemical Technology Market,2008,31(1):5-7.

[4] 程立泉.己内酰胺市场分析及技术发展概况[[J].精细化工中间体,2005,35(3):17-21.CHENG Liquan.Market analysis and technology development of caprolactam[J].Fine Chemical Intermediate,2005,35(3):17-21.

[5] 冷晓梅.己内酰胺生产技术的比较及发展趋势[J].江苏化工,2008,36(5):46-51.LENG Xiaomei.Comparison and development trend of caprolactam production technology[J].Chemical Industry in Jiangsu,2008,36(5):46-51.

[6] 石化.己内酰胺生产新工艺与传统工艺经济比较[[J].化工技术经济,1998,16(2):10-12.SHI Hua.Economic comparison of caprolactam production technology and the traditional technology[J].Chemical Technology and Economy,1998,16(2):10-12.

[7] YOSHITAKA I,HIROSHI I,YASUMOTO S,et al.Development and industrialization of the vapor-phase Beckmann rearrangement process[J].Bulletin of the Chemical Society of Japan,2007,80(7):1280-1287.

[8] 傅送保,朱泽华,吴巍,等.苯法生产己内酰胺新技术[J].合成纤维工业,2004,27(2):35-38.FU Songbao,ZHU Zehua,WU Wei,et al.New production process of caprolactam via benzene route[J].China Synthetic Fiber Industry,2004,27(2):35-38.

[9] 张从容.己内酰胺生产技术及进展[[J].化学工业与工程技术,2000,21(3):33-37.ZHANG Congrong.The production technology and development[J].Chemical Industry and Engineering Technology,2000,21(3):33-37.

[10]任培兵,李帅,张妍.煤化工路线合成己内酰胺技术的研究进展[J].燃料与化工,2009,40(5):37-39.REN Peibing,LI Shuai,ZHANG Yan.Research progress in the synthesis of caprolactam technology of coal chemical engineering[J].Fuel and Chemical Industry,2009,40(5):37-39.

[11]BELLUSSI G.Zeolite catalysts for the production of chemical commodities:BTX derivatives[J].Studies in Surface Science and Catalysis,2004,154:53-65.

[12]聂颖,肖明.己内酰胺生产技术及市场分析[J].精细石油化工进展,2011,12(12):30-36.NIE Ying,XIAO Ming.Production technology and market analysis of caprolactam[J].Development of Fine Petrochemical Industry,2011,12(12):30-36.

[13]谢丽,张树忠,程时标,等.环己酮肟气相贝克曼重排技术新进展[J].石油化工,2010,39(sup):338-341.XIE Li,ZHANG Shuzhong,CHENG Shibiao,et al.Technical progress of rearrangement of cyclohexanone oxime gas phase Beckmann[J].Petrochemical Technology,2010,39 (sup):338-341.

[14]李玉芳,李明.国内外己内酞胺生产技术进展[J].上海化工,2007,32(9):34-40.LI Yufang,LI Ming.Progress of caprolactam production technology at home and abroad in China[J].Chemical Industry in Shanghai,2007,32(9):34-40.

[15]郑二丽,赵卫利,冯树波,等.聚N-乙烯基己内酰胺合成及性能测试[J].河北科技大学学报,2009,30(4):350-353.ZHENG Erli,ZHAO Weili,FENG Shubo,et al.Synthesis and characterization of poly(N-vinylcaprolactam)[J].Journal of Hebei University of Science and Technology,2009,30(4):350-353.

[16]SUN B,WU W,WANG E Q,et al.Process for Regenerating Titanium-Containing Catalysts[P].US:7384882,2008-06-10.

[17]WU W,SUN B,LI Y X,et al.Process for Ammoximation of Carbonyl Compounds[P].US:7408080,2008-08-05.

Improvement and practice of cyclohexanone ammoximation slurry bed reactor

JIN Zuohong,WANG Suxia,WANG Li,ZHANG Yumei

(Hebei Meibang Engineering Technology Company Limited,Shijiazhuang,Hebei 050035,China)

Abstract:Aiming at the problems existing in slurry bed reactor of cyclohexanone ammoximation reaction equipment in domestic caprolactam production enterprises,the plug flow-stirred flow modular oximation reaction system is developed.After improvement,the conversion rate of cyclohexanone and the selectivity rate of cyclohexanone-oxime are both above 99.95%,and the separation of product and catalyst as well as the heat transfer problem are well resolved.Compared with the traditional built-in metal membrane separation technology and the external ceramic membrane separation technology,the improved technology has lower equipment investment cost and energy consumption,fewer by-products and higher recovery rate.Currently the improved technology has been industrialized and achieved remarkable economic and social benefits.

Keywords:chemical separation engineering;cyclohexanone ammoximation;slurry bed reactor;separation;conversion;selectivity;heat transfer

作者简介:金作宏(1971—),男(满族),辽宁营口人,高级工程师,硕士,主要从事精细化工产品方面的研究。

基金项目:科技型中小企业技术创新基金(12C26211300743)

收稿日期:2016-01-08;修回日期:2016-02-19;责任编辑:张士莹

文章编号:1008-1534(2016)02-0158-05

中图分类号:TQ028.8

文献标志码:A

doi:10.7535/hbgykj.2016yx02011