近红外光谱法快速测试改性双基推进剂组分的均匀性

2016-05-08程士超蔺向阳菅桂星

程士超, 蔺向阳, 李 燕, 菅桂星

(1. 南京理工大学化工学院, 江苏 南京 210094; 2. 山西北方兴安化学工业有限公司, 山西 太原 030008)

1 引 言

改性双基推进剂各组分的含量及组分的混合均匀性对最终推进剂产品的性能有重要影响[1-2],目前生产过程中组分定量测试大多采用化学分析法,过程比较繁琐且耗时较长,严重影响了对产品生产过程质量的及时控制。近红外分析技术是近年来快速发展的一种定量分析手段,其在黑索今(RDX)制造[3]、发射药成分检测[4]、混合炸药[5]和推进剂[6]组分分析等方面已经开展了一些探索研究。此外,还有研究采用近红外分析技术对药物的组分进行定量分析[7],或者对药物粉末的动态混合进行定量监测[8]。在分析过程中,使用较多的判断样品混合均匀性的方法主要有样品变异系数(CV)法[9]和样品移动窗口标准差(MBSD)法[10],这些方法比传统方法(主要为高效液相色谱法)大大节省了时间,使快速控制产品的质量成为可能。

本研究拟采用近红外光谱结合化学计量学方法对改性双基推进剂中的组分硝化棉(NC)、硝化甘油(NG)、RDX和水进行定量分析,使用变异系数(CV)法和移动窗口标准差(MBSD)法对样品组分混合均匀性进行分析。

2 实验部分

2.1 试剂与仪器

试剂: 双基吸收药、硝化棉(NC)、黑索今(RDX),由山西北方兴安化学工业有限公司提供。

仪器: Luminar5030型声光可调式(AOTF)近红外光谱仪,美国Brimrose公司。

2.2 实验过程

为了制备一个完整的样品测试体系,首先选择一组双基吸收药样品,初始组分中硝化棉(NC)的含量为35.6%,硝化甘油(NG)的含量为39%,水分含量为24.8%,再选择一组NC样品,初始组分中NC含量为66.58%,水分含量为33.42%。然后,按照预定的配比将上述两种原始样品同时与RDX进行混合,配制成10份双基吸收药、NC和RDX的混合样品,之后对10份混合样品分3~5次加入不等量的水分,最终得到不同配比的样品共48份。在含48份样品的总样品体系中,NC的含量分布为16.23%~45.39%,NG的含量分布为2.91%~39%,RDX的含量分布为0~34.44%,水分的含量分布为17.47%~63.20%。

2.3 样品的近红外光谱采集

在对总样品体系内的48个样品进行近红外光谱扫描的测试时,将装有样品的样品杯放在外置的可以旋转的样品池中进行测试,扫描波长间隔选1 nm,扫描平均次数为200次,采用ratio自动清除背景模式。每个样品连续旋转测试三次,然后把三次测试的光谱进行平均化,处理成一条谱线。在以下分析过程中均使用经过平均化处理后的光谱曲线。

3 结果与讨论

3.1 样品原始近红外光谱

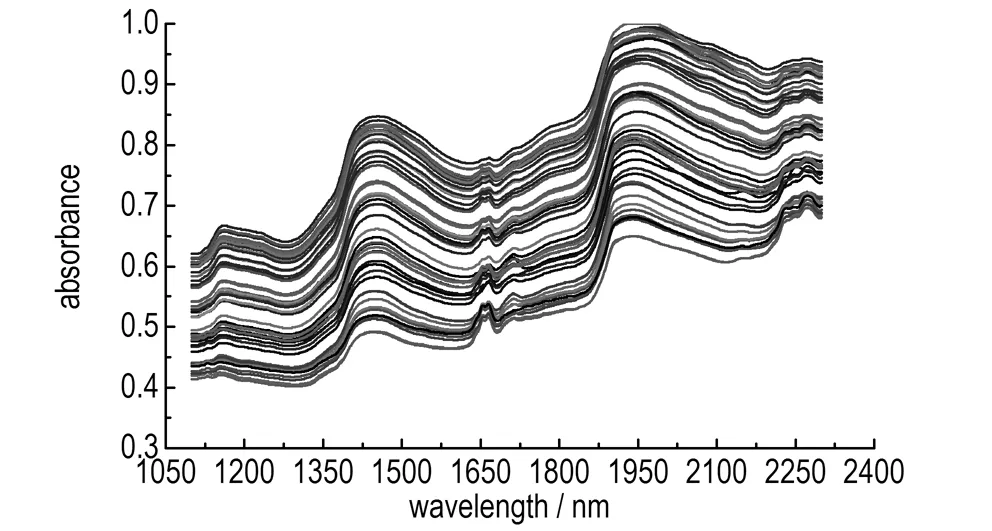

通过近红外光谱仪测得的总样品体系内48个样品的原始近红外光谱如图1。图1中所显示的样品原始近红外光谱在1100~1200 nm处主要为为三种组分中—CH2伸缩振动的二级倍频吸收峰,在1400~1500 nm处主要为NC和NG中—CH2的二级组合频吸收峰,在1650~1750 nm处主要为RDX中—CH2的吸收峰,此外这一段波长处的吸收峰还夹杂着NC、NG中C—H伸缩振动的一级倍频吸收峰,在1850~2000 nm处主要为NC、NG的NO的伸缩振动二级倍频吸收峰,而2200~2300 nm处为三种组分的C—H伸缩振动和弯曲振动的二级倍频吸收峰的组合频区。此外由于样品中含有水,在这些主要吸收峰中还夹杂着O—H的吸收峰,如1400~1450 nm处有O—H的一级倍频吸收峰,在1800~2300 nm处还有O—H的组合频吸收峰。由此可见样品各组分的近红外吸收峰相互重叠,准确判定各组分的吸收峰比较困难,因此要对样品组分进行定量分析,必须结合一定的化学计量学手段。

图148个样品的原始近红外光谱

Fig.1Raw near infrared spectra of 48 samples

从样品的原始近红外光谱中可以看出,近红外光谱基线漂移严重,且仪器在测试的过程中本身含有一定的噪声,为了使光谱更加接近样品真实光谱,需要对原始光谱进行一定预处理。由于在测试过程中样品用量各不相同,为了消除光程或样品稀释等变化对光谱产生的影响,本研究使用均值归一化(mean normalization)对样品原始近红外光谱进行预处理,预处理后的样品近红外光谱如图2。从图2中可以看出经过预处理后的光谱在1450,1650,1950,2250 nm等波长处的吸收峰较其他波长处的吸收峰更为分散,使得预处理后的光谱包含的样品组分信息更加丰富,可以用来做定量分析。

图2经过均值归一化预处理后的近红外光谱

Fig.2Near infrared spectra after pre-processed by mean normalization

3.2 样品组分定量模型的建立

建立定量模型使用最多的方法是偏最小二乘法(PLS),这种方法主要研究的是多因变量对多自变量的回归建模。本研究使用偏最小二乘法(PLS),结合交互验证对经过预处理后的样品近红外光谱进行建模分析,所建立的各种组分的定量校正模型参数见表1。

表1各组分的定量校正模型参数

Table1The quantitative calibration model parameters of various components

componentRMSECRMSEPrcrpNC0.0075820.0142200.9945200.981394NG0.0082010.0105300.9912210.986090RDX0.0066080.0088830.9961380.993298water0.0219780.0231250.9867260.985904

Note:RMSECis the root mean squared error of calibration,RMSEPis the root mean squared error of prediction,rcis the correlation coefficient of calibration,rpis the correlation coefficient of prediction.

以模型的交互验证模型相关系数rc和交互验证均方根误差(RMSEC)对定量校正模型的好坏进行判断,以由留一法[11]得到的预测模型相关系数rp和预测均方根误差(RMSEP)对模型的预测能力进行判断。从中可以看出无论是样品交互验证模型相关系数还是预测模型相关系数都大于0.98,说明选择的样品体系组分具有很好的线性相关性,且建立的模型对未知样品进行预测时也具有很好的预测能力。

3.3 样品组分模型内部预测验证

为了定量检验建立的组分模型的预测能力,使用上述建立好的模型对含48个样品的总样品体系进行一个内部预测,使用样品各组分的实际值对误差作图,结果如图3所示。从图3a可以看出,组分NC、NG、RDX的绝对误差基本都小于1.5%; 水的绝对误差稍大,最大约为5%,平均值为1.52%,这可能是由于混合时间较短,水分在吸收药中的分散不均匀,导致测得的光谱数据与实际含水量之间存在一定差别。从图3b中可以看出组分NC的预测结果相对误差基本都小于10%,表明当组分NC含量在样品体系所包含的范围内时,预测结果较好。组分NG的预测相对误差最大为42.63%,此时组分含量为1.37%; 且相对误差大于20%均出现在组分含量较小时,表明对于组分NG,当其含量小于6%时,使用模型对样品进行预测,结果偏差较大。组分RDX在含量大于15%时,预测相对误差小于10%,当组分含量大于20%时,预测相对误差基本都小于5%,表明RDX含量越高,预测偏差越小,精度越高。组分水,除了在水分含量稍低时,预测相对误差稍大,其他基本都小于10%。结果显示所建立的模型对样品进行预测时,除组分NG在含量较低情况下结果偏差较大,其他组分在样品体系所包含的范围内预测结果较好。

a. results of absolute errors

b. results of relative errors

图3总样品体系的内部预测结果

Fig.3The internal predicted results of sample systems

3.4 样品的预测及混合均匀性分析

为了检验所建立模型的可用性,并且判断样品组分的混合均匀性,随机配制一组包含在上述样品体系内的样品,在配制的过程中,边搅拌边测试,得到样品随着搅拌进行所变化的、不同时刻的近红外光谱。再使用3.2中所建立的各组分的定量校正模型对测得的近红外光谱进行预测,得到了样品中各组分含量不同时间的预测值,结果如图4所示。

图4样品各组分预测值的变化

Fig.4Changes in predicted values of various component for sample

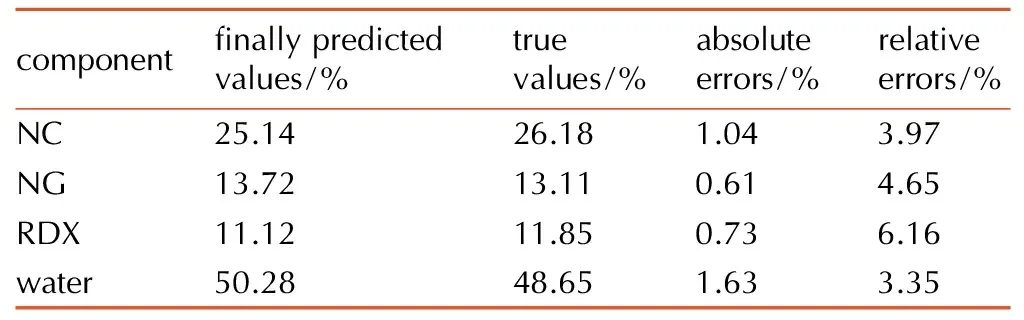

从图4可以看出,刚开始进行混合时预测出来的各组分含量值变化较大,随着时间的变化,各组分的混合越来越均匀,各组分含量的预测值也趋于稳定。为了便于直观的比较样品预测值与实际值的差异,取样品各组分最后5次预测结果的平均值作为样品组分的最终预测值,最终预测值与样品的实际值比较结果见表2。从表2可以看出,样品各组分预测结果的绝对误差基本都小于2%,水组分的绝对误差稍大,为1.63%; 各组分的相对误差都小于7%,组分实际含量最少的RDX相对误差最大,为6.16%,而绝对误差最大的组分水,其相对误差最小,为3.35%。

表2样品预测值与实际值的比较

Table2Comparison of the predicted values and actual ones of various components for samples

componentfinallypredictedvalues/%truevalues/%absoluteerrors/%relativeerrors/%NC25.1426.181.043.97NG13.7213.110.614.65RDX11.1211.850.736.16water50.2848.651.633.35

为了定量表征样品各组分的混合均匀性,选择样品组分预测值的变异系数(Coefficient of Variation,CV)作为定量指标,CV主要是基于样品组分的变化得到的,是衡量各观测值变异程度的一个统计量,CV值越小,表明该样品组分混合越均匀。参考GB/T 5918-2008饲料产品混合均匀度的测定,CV的计算公式定义如下:

(1)

(2)

本研究中选择n=5,表示选择5个光谱的预测数据作为判断样品组分CV值的依据,并依次迭代,每次去掉第一条光谱的预测数据,增加一条后一时间段光谱的预测数据,得到样品各组分CV值随时间的变化情况。各组分的CV值随时间的变化如图5所示。

图5各组分CV值的变化

Fig.5Changes inCVvalues of each component

从图5可以发现,随着时间的变化,各组分的混合均匀度CV值逐渐变小,趋于0,且变化幅度也越来越小。通过定量表征可以看出,样品组分随着搅拌的进行,混合得越均匀。这与组分预测值随着时间的变化越来越稳定相一致。

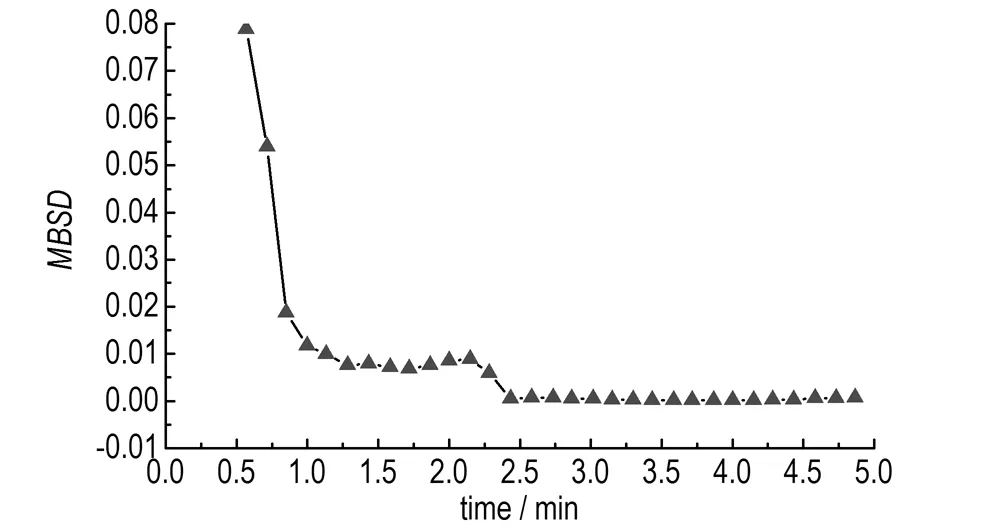

为了便于直观地表达样品总的混合均匀性,用移动窗口标准差法(Moving Block Standard Deviation,MBSD)对样品原始近红外光谱进行处理,MBSD法是基于样品的原始近红外光谱得到的,参考文献[10],MBSD计算公式如下:

(3)

(4)

本研究选择n=5、m=1201,表示每次选择连续测量的5条光谱作为分析依据,每条光谱选择全部1201个波长点进行分析。依次迭代,使用后一时间段测试的一条光谱代替分析使用的第一条光谱,得到了样品不同时间点的MBSD值,具体变化如图6。

图6样品MBSD值的变化

Fig.6Changes inMBSDvalues of sample

从图6可以看出样品的MBSD值随着时间的变化越来越小,且更加恒定,在2.5 min以后MBSD值基本都小于0.001,且不再发生大的变化,这与样品组分含量预测结果、组分CV值变化结果相一致,表明每个测量时间间隔内的近红外光谱差异很小,样品已经基本混合均匀。

4 结 论

(1) 使用NIR光谱结合化学计量学方法对总样品体系内各组分进行建模,模型相关系数均大于0.98,总样品体系内部预测验证结果表明,模型预测误差较小,具有很好的稳定性。

(2) 使用建立的组分模型对一组样品实时混合测得的光谱进行预测,得到不同混合时间各组分含量的波动情况,最终预测的样品各组分含量绝对误差均小于2%,可以使用近红外分析技术对改性双基推进剂组分的实时混合进行预测。

(3) 分别使用CV和MBSD两种方法对样品组分混合均匀性进行分析,各组分CV值可以直接反应各组分含量在混合过程中的变化情况,而MBSD值可以较为快速地表达样品总的混合均匀性,二者具有一致性。结果表明可以使用近红外光谱法快速对改性双基推进剂组分混合均匀性进行定量分析。

参考文献:

[1] 李亮亮, 王江宁, 刘子如. DNTF含量对改性双基推进剂动态力学性能的影响[J]. 含能材料, 2010,18(2): 174-179.

LI Liang-liang, WANG Jiang-ning, LIU Zi-ru. Effects of DNTF contents on dynamic mechanical properties of modified double-base propellant[J].ChineseJournalofEnergeticMaterials(HannengCailiao),2010,18(2): 174-179

[2] 齐晓飞,李军强,张晓宏,等. 含能钾盐消焰剂对硝胺改性双基推进剂性能的影响[J]. 含能材料, 2013,21(3): 334-338.

QI Xiao-fei, LI Jun-qiang, ZHANG Xiao-hong, et al. Influence of energetic potassium salt as eliminated-flame additive on performance of nitramine modified double-base propellant[J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2013,21(3): 334-338..

[3] 姜振明, 韩熹, 卢福洁. 近红外光谱分析技术在黑索今制造过程中的应用[J]. 现代科学仪器, 2009(6): 114-116.

JIANG Zhen-ming, HAN Xi, LU Fu-jie. Application of near infrared technology in RDX production[J].ModernScientificInstruments, 2009(6): 114-116.

[4] 郭志强, 任芊, 黄友之, 等. 近红外光谱在发射药成分检测中的应用[J]. 光谱实验室, 2006, 23(2): 187-190.

GUO Zhi-qiang, REN Qian, HUANG You-zhi, et al. Appl ication of near infrared spectroscopy in determination of components of detonator[J].ChineseJournalofSpectroscopyLaboratory, 2006,23(2): 187-190.

[5] 苏鹏飞, 陈智群, 周文静, 等. 近红外漫反射光谱法快速测定混合炸药中HMX 的含量[J]. 火炸药学报, 2010, 33(3): 44-54.

SU Peng-fei, CHEN Zhi-qun, ZHOU Wen-jing, et al. Fast determinat ion of the content of HMX in composite explosive by near infrared diffuse ref lectance spectroscopy[J].ChineseJournalofExplosives&Propellants, 2010, 33(3): 44-54.

[6] 邹权, 邓国栋, 郭效德, 等. 近红外在线检测硝胺推进剂主要固体组分含量[J]. 固体火箭技术. 2012,35(6): 838-841.

ZOU Quan, DENG Guo-dong, GUO Xiao-de, et al. Real-time detection of the main solid components concentration in RDX-CMDB with NIR spectral analysis[J].JournalofSolidRocketTechnology, 2012, 35(6): 838-841.

[7] Koller D M, Posch A, Hörl G., et al. Continuous quantitative monitoring of powder mixing dynamics by near-infrared spectroscopy[J].PowderTechnology, 2011,205: 87-96.

[8] Aditya U Vanarase, Maiju Järvinen, Janne Paaso, et al. Development of a methodology to estimate error in the on-line measurements of blend uniformity in a continuous powder mixing process[J].PowderTechnology, 2013, 241: 263-271.

[9] Makoto Otsuka, Ikuro Yamane. Prediction of tablet properties Based on near infrared spectra of raw mixed powders by chemometrics: Scale-up factor of blending and tableting processes[J].JournalofPharmaceuticalSciences, 2009, 98(11): 4296-4305.

[10] Wataru Momose, Keiji Imai, Shoji Yokota,et al. Process analytical technology applied for end-point detection of pharmaceutical blending by combining two calibration-free methods: Simultaneously monitoring specific near-infrared peak intensity and moving block standard deviation[J].PowderTechnology,2011, 210(2): 122-131.

[11] Dong Ming-gang, Wang Ning. Adaptive network-based fuzzy inference system with leave-one-out cross-validation approach for prediction of surface roughness[J].AppliedMathematicalModelling, 2011, 35(3): 1024-1035.