新材质车轮钢对重载货车轮轨磨耗的影响

2016-05-07李亨利张澎湃邓小剑王爱民

李亨利,李 芾,张澎湃,邓小剑,王爱民

(1.西南交通大学 机械工程学院,四川 成都 610031;2.中车眉山车辆有限公司,四川 眉山 620032;3.中国铁道科学研究院 金属及化学研究所,北京 100010)

多年来,我国重载线路钢轨材质大致经历了硬度逐渐增大的发展过程,以轨顶最低抗拉强度为例,U74热轧轨为780 MPa,U71Mn热轧轨为880 MPa,U75V热轧轨为980 MPa;以热处理工艺为例,钢轨可分为热轧轨和热处理轨。目前,我国重载线路直线多铺设U75V热轧轨,轨面硬度为280~320 HB,曲线上多铺设U75V热处理轨,钢轨的强度等级为1 180 MPa,轨面硬度350~400 HB。相对钢轨而言,车轮材质变化很小,现有重载货车车轮材质包含铸钢车轮材质ZL-B和辗钢材质CL60,车轮轮辋表面硬度范围约为277~341 HB[1]。这些车轮装配在25 t轴重货车在大秦线、朔黄等重载线路上运用时出现了普遍的车轮碾宽、严重的踏面磨耗及轮缘偏磨问题[2],导致车轮镟修量和镟修次数增加,降低车轮使用寿命,影响了我国重载运输经济性的提高。

表1 轮轨材质的力学性能对比

因此,我国长期以一种车轮钢来适应硬度和强度不断提高的钢轨,造成轮轨硬度相差越来越大,加之货车不断提速和增加轴重,轮轨相互作用进一步加剧,从而增大了车轮故障的发生概率。为解决现有车轮钢ZL-B和CL60对重载运输的适应能力不足的问题,我国研发了新材质车轮钢ZL-C和CL70。两个钢种弹性模量和泊松比基本一致,所不同的主要为车轮钢的表面硬度和强度,表1对比了不同车轮材质与钢轨材质这两个方面的区别。2014年ZL-C和CL70车轮通过了在我国25 t轴重货车上的运用试验,并全面装配在我国研制的新一代27 t轴重C80E型通用敞车上,开始在大秦铁路运用。

为研究新材质车轮的运用效果,本文通过车辆动力学软件SIMPACK建立磨耗模型,对新材质车轮硬度提高对磨耗性能的影响进行了研究,并在大秦重载线路条件下进行了理论计算和试验,论证了我国重载货车采用ZL-C和CL70车轮降低车轮磨耗的效果,为新材质车轮的推广运用提供理论参考。为简化问题,本文以CL70钢为研究对象。

1 轮轨磨耗预测的理论模型和方法

本文轮轨磨耗计算的基本过程为:在输入必要的参数和配置后,先通过车辆动力学计算得到轮轨接触斑的基本动态信息,然后由轮轨接触模型进行进一步计算得到更精确接触状态,最后由磨耗模型去除轮轨材料,从而改变轮轨外形,并重新输入车辆动力学模型进行循环计算。为提高运算效率和精度,所有这些计算均在SIMPACK动力学软件中进行:编制SIMPACK的QSA语言脚本,进行迭代计算的SIMPACK动力学计算程序的控制和数据组织;采用SIMPACK内置的CONTACT模块进行接触斑数据处理;采用用户自定义模块编制磨耗模型并编译成SIMPACK内嵌的子程序,进行磨耗计算和外形平滑重构。车辆每运行一段距离,完成图1所示的计算流程一次,得到车轮磨耗后的外形并进行更新。实际计算时,将空、重车工况组成一个基本单元进行循环计算。

图1 轮轨磨耗计算流程

1.1 车辆动力学模型

车辆动力学模型用以模拟车辆运行时产生的轮轨动态相互作用,是实现轮轨磨耗动态研究的基础。模型的输入为车辆和轨道的结构尺寸及参数、轮轨配合和运行工况等,输出轮轨相互作用力、蠕滑状态和接触点位置信息等。本文采用多体动力学软件SIMPACK建立我国配装27 t轴重DZ1型转向架的C80E型通用敞车动力学计算模型。模型包含1个车体、4个轮对、2个摇枕、4个侧架和8个承载鞍共计19个刚体,66个自由度。心盘、旁承为接触力,轴箱橡胶堆和弹簧、斜楔为悬挂力。轨道为仅考虑轨枕弹性的集总参数弹性轨道。轮轨初始外形配合为标准LM踏面和TB R60钢轨,车轮直径为915 mm,线路不平顺为随机的AAR5级谱。在保证计算精度的情况下,为得到适宜的计算速度,车辆动力学求解时轮轨力由考虑半赫兹接触简化Kalker理论的FASTSIM程序得出。

1.2 轮轨接触模型

通过上述车辆动力学模型可以得到轮轨接触斑的位置、接触斑受到的外部作用力总和以及椭圆接触斑的大致形状,接触斑的详细形状及作用力的分布状态则通过轮轨接触模型计算得出。本文采用CONTACT程序[3,4]计算得到接触斑的非椭圆外形,并将接触斑划分成若干子单元。程序分别计算得到单元的法向力、蠕滑力和蠕滑率分布,最终将这些参数代入磨耗模型,得到每一个子单元的磨耗和接触斑内的磨耗分布。CONTACT程序采用非赫兹弹性接触算法,可以得到比FASTSIM更精确的接触斑外形和应力分布,如图2所示,从而可提高计算精度。车辆动力学模型采用FASTSIM得到动态轮轨响应,而后采用CONTACT程序得到更精确接触状态的计算方法,既可得到适当的精度,又可提高计算速度。

1.3 轮轨磨耗模型

目前,研究轮轨磨耗的模型主要有两类:一类是能量磨损理论,其主要假设是磨损是能量的转换和分配过程,摩擦表面由于摩擦力做功而变形,摩擦功虽然大部分以摩擦热的形式散失,但是其中约9%~16%以变形能的形式残留在材料中,当这种能量到达一定阈值后,材料微粒将产生脱落形成磨屑,其代表有Kalker、Zobory、McEven/Harvey及Krause/Poll磨耗模型[5-9]等。另一类则是基于接触力学机理的磨损模型,其认为相互接触材料表面并非平面,而是由一系列微凸体承受很高的压力,首先发生屈服变形,当发生相对运动时,这些微凸体发生剪切和断裂成为磨屑,磨损是黏着、剪断、黏着的交替过程,假设磨损主要与材料的弹性模量、硬度等材料特性和所受应力和滑动量相关,并依据接触力学计算接触表面的形貌和应力状态确定磨损量。第二类模型以Anderson/Erikson及Archard磨耗模型[10,11]为代表。Archard模型假设磨损是接触压力和滑动速度共同作用的结果,并融入了变形体接触面积及材料试验等结果,是研究材料黏着磨损的经典模型。由于Archard模型与材料属性强相关,能考虑材料硬度的影响,因此本文研究时采用这一模型。

(a)接触斑法向力分布示意图

(b)接触斑蠕滑力(率)分布示意图图2 接触斑外形及作用力分布

图3 黏着磨损过程

图3示意了Archard模型的一个微凸体典型的磨损过程,每个微凸体半径为r,接触面积为πr2,假设材料屈服强度为σs,假设两个物体的接触表面共有n个微凸体,则法向载荷P可以表示为

P=nσsπr2

( 1 )

同时,半球形微凸体脱落的体积为2πr3/3,当滑动2r距离,假设微凸体剪断成为磨屑的可能性为磨损系数k,则滑动单位距离物体材料形成磨屑的总体积为

( 2 )

材料硬度与屈服强度存在近似关系H=3σs,综合式( 1 )和式( 2 ),可得

( 3 )

结合前述的轮轨接触模型,每个接触斑上的子单元法向力由CONTACT程序计算得到,滑动距离l则为蠕滑率相对积分步长的积分,则每个子单元去除材料深度为dh=Vw/s,其中s为子单元的面积。本文磨耗计算时,车轮每滚动一圈每个截面可以视为一个单独接触斑作用,在一圈范围内取若干接触斑分别计算每个接触斑的磨耗深度,然后将每个接触斑磨耗深度叠加求均值得到车轮滚动一圈车轮外形的材料去除深度[12]。根据这一方法,不难求出车辆运行一定距离后的车轮磨耗量。同理,每个接触斑认为钢轨通过一片车轮,把计算的接触斑磨耗量叠加即可得到钢轨通过车辆次数的总磨耗量。本文将表1中的新旧材质车轮最低硬度、钢轨平均硬度作为输入条件进行计算,并仅以新材质的CL70钢作为对象与CL60钢车轮进行轮轨磨耗的对比研究。

2 计算结果分析

2.1 单一线路

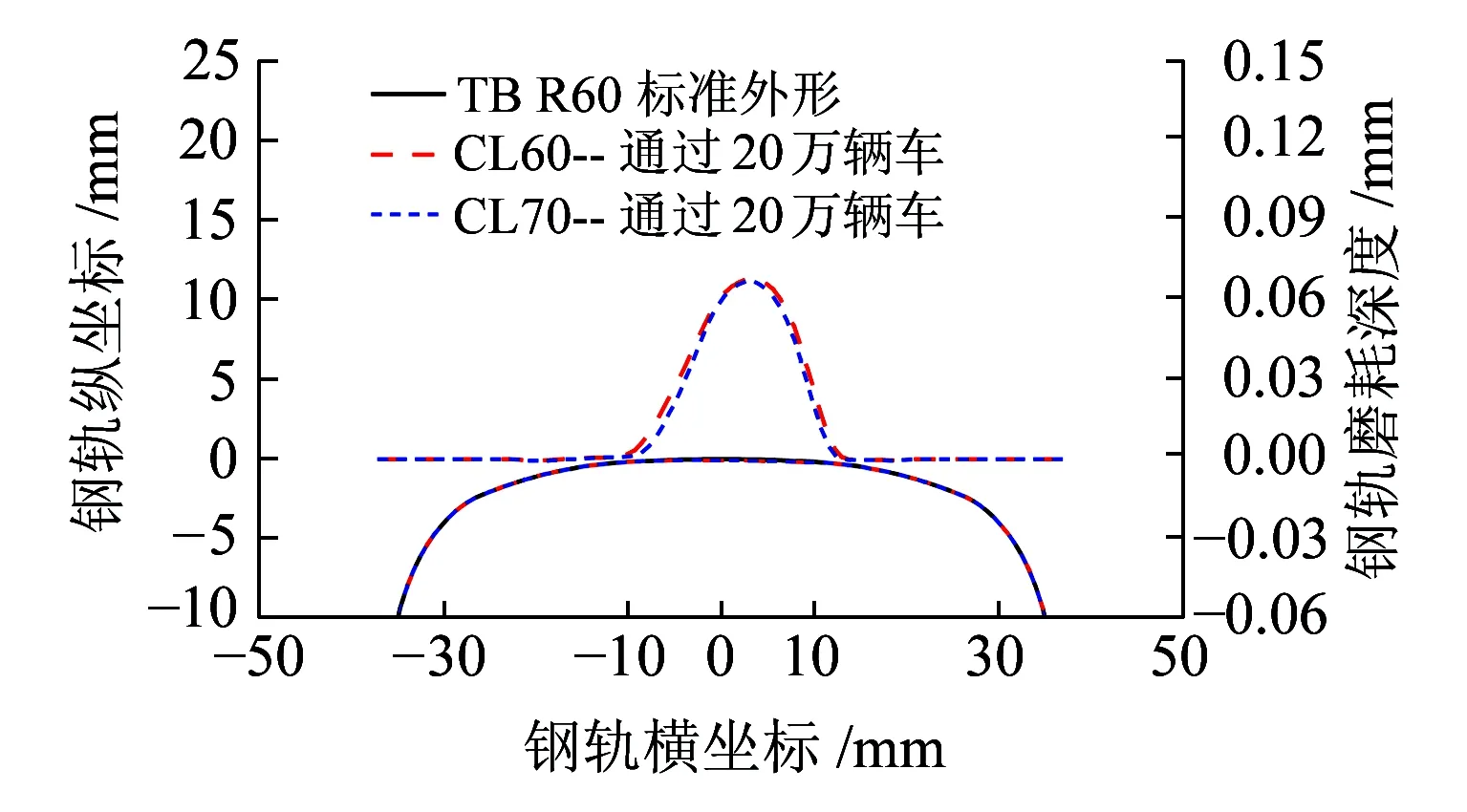

作为一个算例,车辆以速度80 km/h在全直线线路运行10万km后,CL60钢和CL70钢材质车轮的磨耗分布计算结果如图4所示。在所计算的工况下,CL60钢和CL70钢车轮磨耗的分布规律类似,车轮磨耗集中在车轮坐标系-30~22 mm范围内,CL60钢的磨耗范围稍宽;两种车轮最大磨耗深度分别为1.22 mm 和0.88 mm,CL70钢车轮磨耗深度降低约27.87%;若定义磨耗车轮与标准车轮外形的包络面积的车轮断面磨耗面积,两种钢分别为47.03 mm2和33.51 mm2,新材质车轮磨耗面积降低约28.74%。另一方面,图5为在不同车轮作用下钢轨的磨耗分布。CL60钢和CL70钢车轮通过后对钢轨轨头的磨耗深度分别为0.008 6 mm和0.009 0 mm,钢轨磨耗面积分别为0.285 mm2和0.291 mm2,CL70钢车轮对钢轨磨耗的上两个指标分别增大3.44%和2.11%。可见车轮和钢轨的磨耗并不是等比例的增大,轮轨磨耗的总量也不是恒定的,新材质CL70钢车轮综合经济性更好。

图6给出了车辆在半径600 m单向曲线运行5 000 km后的车轮磨耗分布情况。外轨侧车轮磨耗发生在车轮内侧距基点5~38 mm范围内,主要为轮缘磨耗,内轨侧车轮磨耗区域为车轮外侧5~30 mm,主要为踏面磨耗。发生轮缘接触时,接触斑的滑动量和接触应力均较大,因此外轨侧车轮磨耗明显大于内轨侧车轮。对于外轨侧车轮,CL60和CL70车轮的最大磨耗深度分别为0.97 mm、0.37 mm,断面磨耗面积分别为17.05 mm2、7.64 mm2,新材质车轮磨耗深度、磨耗面积可分别减少约61.86%和55.19%。因此CL70钢车轮对降低车轮磨耗的效果比直线更为明显,更加适应曲线线路较多的重载铁路。另一方面,综合运行里程分析,将直线运行里程也仅计为5 000 km 进行对比,车辆通过半径600 m曲线时CL60和CL70钢车轮磨耗面积分别是相应钢种车轮直线的约7.25倍和4.56倍,磨耗深度是直线的约15.90倍和8.41倍,CL70钢车轮直线和曲线的磨耗程度的差异缩小。

图4 车辆通过直线时的车轮磨耗分布(左轮)

图5 车辆通过直线时的车轮磨耗分布(左轨)

(a)左侧车轮(外轨)磨耗

(b)右侧车轮(内轨)磨耗图6 通过半径600 m曲线的车轮磨耗分布(超高0.1 m,均衡速度)

采用CL70钢车轮后,外轨磨耗深度和磨耗面积将分别增加5.63%和2.48%,磨耗区域集中在轨头内侧,将主要表现为钢轨侧磨,如图7(a)所示;内轨磨耗两种材质的车轮差别较小,磨耗深度和磨耗面积仅分别增加0.32%和-0.65%,磨耗区域在轨头的中央,主要表现为轨顶磨耗,如图7(b)所示。

(a)外轨磨耗

(b)内轨磨耗图7 车辆通过半径600 m曲线钢轨磨耗分布

2.2 大秦线结果

由于实际线路运行工况十分复杂,研究车辆在特定线路车轮磨耗时,需要对构成线路的典型工况分别计算,然后按照各工况所占比例进行加权得到磨耗最终计算结果。表2列出了大秦线的主要线路工况,其中,车辆直线运行速度取实际运行的最高速度,曲线运行速度取均衡速度,并认为实际线路曲线弯曲方向的比例是相同的,所有曲线均设置为图8所示的“S”形曲线。

表2 大秦线线路构成[13]

图9为车辆在大秦线运行10万km后车轮的磨耗分布计算结果。由于曲线和直线的组合作用,车轮磨耗的区域分布在车轮坐标系-35 mm~35 mm的较宽范围内。CL60和CL70钢两种车轮磨耗分布规律类似,最大磨耗深度发生在车轮外侧距车轮坐标系原点15.40 mm处,最大值分别为1.50 mm和1.06 mm;车轮磨耗面积分别为88.94 mm2和60.59 mm2;CL70车轮磨耗深度和磨耗面积分别可降低29.33%和31.87%。

图8 计算中的曲线设置示例

表3列出了2011—2013年CL70新材质车轮在大秦重载铁路配装25 t轴重车辆运用考核10万km后的试验结果。新材质车轮磨耗情况比普通车轮有了明显改善,其磨耗深度和磨耗面积分别减少了30%和32%,这一比例与理论计算结果相近,即新材质车轮可降低磨耗约30%。

表3 不同材质车轮磨耗对比[14]

2014年CL70新材质车轮配装C80EF通用敞车在大秦线批量装车考核,车轮踏面未出现明显的剥离、擦伤、接触疲劳裂纹等缺陷,其结果表明CL70钢更适用于重载铁路运输条件。

3 结论

基于SIMPACK动力学软件构建车辆动力学模型、轮轨接触模型、车轮磨耗模型及车轮外形迭代计算的车轮磨耗研究方法,对新材质车轮的磨耗性能进行了研究,得到结论如下:

(1)CL70钢车轮与CL60钢车轮在运用中车轮和钢轨的磨耗分布基本一致,CL60磨耗范围稍宽。

(2)直线运行时,新材质CL70钢车轮磨耗深度和磨耗面积可分别降低27.87%和28.74%,钢轨的上述指标仅分别增大3.44%和2.11%。通过半径600 m曲线时,外侧车轮和钢轨磨耗均明显大于内侧,明显表现为轮缘磨耗和侧磨,是研究轮轨磨耗的主要方面。采用CL70钢外侧车轮磨耗深度和面积可大幅度减少约61.86%和55.19%,与此同时,外轨磨耗仅增加约5.63%和2.48%。因此,采用新材质CL70钢车轮轮轨磨耗的综合经济效益将明显提高。

(3)在大秦线的运用条件下,CL70车轮磨耗深度和磨耗面积的计算结果降低29.33%和31.87%,大秦线25 t轴重车辆新材质车轮试验结果分别为30%和32%,计算结果与试验结果比较吻合。

参考文献:

[1]周清跃,刘丰收,朱梅,等.轮轨关系中的硬度匹配研究[J].中国铁道科学,2006,27(5):35-41.

ZHOU Qingyue,LIU Fengshou,ZHU Mei,et al.Research on Hardness Matching in Wheel-rail System[J].China Railway Science,2006,27(5):35-41.

[2]胡海滨,吕可维,邵文东,等.大秦铁路货车车轮磨耗问题的调查与研究[J].铁道学报,2010,32(1):30-37.

HU Haibin,LÜ Kewei,SHAO Wendong,et al.Research on Wheel Wear of Freight Cars on Datong-Qinhuangdao Railway Line[J].Journal of the Chine Railway Society,2010,32(1):30-37.

[3] SEWGOBIND A M,VOLLEBREGT E A H.User Guide for the CONTACT GUI[R].Memo EV/M10.042,VORtech,2014.

[4] KALKER J J.Three-Dimensional Elastic Bodies in Rolling Contact.Solid Mechanics and its Applications[M].Netherlands:Kluwer Academic Publishers,1990.

[5] KALKER J J.Simulation of the Development of a Railway Wheel Profile Through Wear[J].Wear,1991,118(5):355-365.

[6] KALKER J J.Wheel Rail Rolling Contact Theory[J].Wear,1991,118(4):243-261.

[7]Roger Enblom.On Simulation of Uniform Wear and Prfile Evolution in the Wheel Rail Contact[D].Sweden:KTH Engineering Science,Doctoral thesis,2006.

[8]ZOBORY.Prediction of Wheel/Rail Profile Wear[J].Vehicle System Dynamics,1997,28(2):221-259.

[9]KRAUSE H,POLL G.Wear of Wheel-rail Surfaces[J].Wear,1986,113(1):103-122.

[10]JENDEL T.Prediction of Wheel Profile Wear——Comparisons with Filed Measurements[J].Wear,2002,253(1):89-99.

[11]ARCHARD J F.Contact and Rubbing of Flat Surface[J].Journal of Applied Physics,1953,24(8):981-988.

[12]崔大宾,李立,金学松.重载货车车轮踏面优化研究[J].铁道学报,2011,33(5):32-37.

CUI Dabin,LI Li,JIN Xuesong.Study on Optimization of Wheel Profiles on Heavy Haul Freight Car[J].Journal of the Chine Railway Society,2011,33(5):32-37.

[13]丁军君,孙树磊,李芾,等.重载货车车轮磨耗仿真[J].交通运输工程学报,2011,11(4):57-60.

DING Junjun,SUN Shulei,LI Fu,et al.Simulation of Wheel Wear for Heavy Haul Freight Car[J].Journal of Traffic and Transportation Engineering,2011,11(4):57-60.

[14]中国铁道科学研究院金属及化学研究所.27 t轴重C级钢铸钢车轮综合性能评价研究[R].北京:中国铁道科学研究院,2010.