基于动态Nadal限度的重车重心限制高度

2016-05-07杨能普康柳江

杨能普,韩 梅,陈 超,曹 菁,康柳江

(北京交通大学 交通运输学院,北京 100044)

重车重心限制高度是我国铁路货物装载基本技术条件之一。我国现行规章规定重车重心限制高度为2 000 mm,当重心高超过2 000 mm时,车辆须限速运行[1]。北美铁路协会(AAR)规定的重车重心限制高度为98 in(2 489.2 mm)[2,3]。澳大利亚铁路则规定货车重车重心的限制高度为2 500 mm[3]。俄罗斯铁路规定的最小重车重心限制高度为2 300 mm[4]。另外,近20年我国铁路货物运输实践也表明,部分重车重心超过2 000 mm的车辆在没有限速的情况下也能保证运输安全。比如,起脊装载原木的C62A和C64型敞车、满载粮食的P62和P64A型棚车、双层装载集装箱的X2H、X2K型集装箱平车、装载轻油的G60型罐车,其重车重心高均超过2 000 mm,按正常速度运行并未对行车安全构成威胁[3,5-7]。国外相关标准及多年的运输实践表明,我国现行的重车重心限制高度标准过于保守,这不仅浪费运输能力,而且严重制约我国铁路重载运输的发展。

为了确定合理的重车重心限制高度,文献[8,9]基于试验方法进行了深入研究。韩梅等[10]基于经典Nadal脱轨系数安全标准,用静力学分析方法建立脱轨系数与重车重心限制高度的关系,在最不利组合工况下计算出重车重心限制高度为2 207 mm,同时指出其结果可能偏于保守。陈超[11]运用正交实验设计选取重车重心高最不利组合工况,仿真分析我国铁路通用货车重车重心限制高度,认为现行的重车重心限制高度偏低,可以适当提高。文献[12-15]分别从不同角度探讨重车重心高度与脱轨系数、轮重减载率等安全评判标准的关系,均认为我国铁路货车重车重心高可以适当提升。上述研究大部分都是基于经典Nadal脱轨准则,以GB 5599—1985 《铁道车辆动力学性能评定和试验鉴定规范》(以下简称GB 5599—1985)规定的脱轨系数和轮重减载率限度为安全标准[16],对我国铁路货车重车重心高限制高度的研究有重要意义。但其不足之处是未考虑轮对冲角、轮轨蠕滑等因素对实际有效摩擦系数的影响,因此以现行脱轨准则限度为安全标准存在一定的误判。文献[17-21]研究表明轮对冲角与脱轨准则限值密切相关,Nadal脱轨准则只适合车轮处于大冲角时的接触状态,在小冲角或负冲角时此评判标准就过于保守。各国根据自身情况、研究成果及应用经验,采用了不尽相同的脱轨评判标准。AAR规定综合采用单轮限度和整轴Weinstock限度作为脱轨评判标准[22];日本提出考虑横向力作用时间对脱轨的影响,形成了JR脱轨评判标准[23];UIC联盟则对脱轨安全性采用2 m移动平均值脱轨系数Q/P<0.8的指标来进行评价[24,25]。这些标准均被认为比经典Nadal脱轨准则具有较少的保守性[25]。而我国在铁道车辆动力学性能评定中,采用经典Nadal脱轨准则,脱轨系数危险限度取值1.2,轮重减载率限度取值0.65[16],事实上该限度的取值缺乏确定性的依据。所以,近20年的几次大规模脱轨试验[26,27]均未完全执行GB 5599—1985。翟婉明[28]认为结合车辆-轨道耦合动力学理论对GB 5599—1985进行修订势在必行,甚至刻不容缓。另一方面,在多次试验过程中,研究人员发现货物装载工况对脱轨指标也有很大影响,分析结果表明目前实施的《铁路货物装载加固规则》的装载限值还需深入研究。因此,本文在分析轮轨间作用力的基础上,得到考虑冲角、纵向蠕滑力等因素影响的动态Nadal限度,并以此动态限度作为脱轨评判的标准,结合最不利工况下重车重心高与脱轨指标的关系,利用SIMPACK动力学仿真技术研究我国铁路通用货车重车重心的合理限制高度。

1 脱轨限值分析

研究铁路货车重车重心的限制高度一般采用脱轨系数和轮重减载率为评判指标,这就涉及到脱轨限值的确定,以往的大部分研究均基于经典Nadal脱轨准则,以GB 5599—1985规定的限值作为评判标准。经典Nadal脱轨准则中认为车轮不脱轨的条件为

( 1 )

式中:Q、P分别为作用在接触斑上的横向力和垂向力;α为轮缘角;μx为轮轨间的摩擦系数。

列车运动时,作用于车轮上的力主要有:纵向蠕滑力Tx,横向蠕滑力Ty,接触点法向压力N。根据Kalker蠕滑线性理论[29]可知

( 2 )

其中

( 3 )

式中:E为轮轨材料的弹性模量;σ为轮轨材料的泊松比;m、n、A、B分别为与接触点处车轮的接触半径、车轮和轨头的主轮廓线曲率半径相关的常数值;C11、C22、C23为无量纲的Kalker系数(可查表得到);ri为车轮的接触半径;r0为名义滚动圆半径;φ为轮对冲角;αi为轮轨接触角。

由式( 2 )、式( 3 )可知,蠕滑力与接触参数、轮对冲角均相关。若脱轨评判限值计算公式中μe项的表达式定义成与蠕滑力相关的量,则推导的脱轨评判限值即可有效考虑接触参数、轮对冲角的影响。根据相关理论[20,30],定义接触点处横向蠕滑力与法向力之比Ty/N为有效摩擦系数μe,再根据蠕滑力饱和达到库伦摩擦力的理论,推导μe项表达式,进而可得动态Nadal限度,作为分析铁路货车重车重心限制高度的评判标准。

2 动态Nadal限度的推导

2.1 脱轨系数动态限度

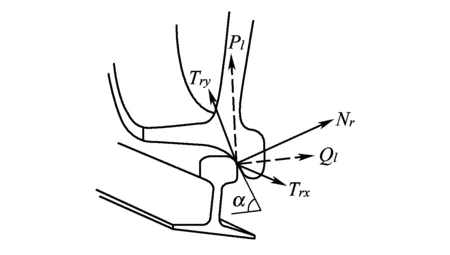

分析脱轨系数限值,以轮缘接触侧车轮为分析对象,其受力情况如图1所示。图中:α为轮缘接触侧的接触角;Trx、Try和Nr分别为接触点的纵向蠕滑力、横向蠕滑力和法向力;Q1、P1为作用于车轮接触点处由Trx、Try、Nr合成的横向力和垂向力。

图1 轮缘接触侧的接触点受力示意图

从图1可知各力之间有以下关系

( 4 )

所以有

( 5 )

( 6 )

另外,由蠕滑力饱和达到库伦摩擦力,可得蠕滑力与库伦摩擦力之间的约束关系[30]

( 7 )

将式( 7 )展开,有

( 8 )

式( 6 )、式( 8 )联立可得

( 9 )

将式( 9 )表示的μe上限代入式( 5 ),并考虑到轮轨间处于脱轨临界状态时,轮缘侧接触角α达到最大轮缘角αmax,得脱轨系数动态限度为

(10)

由式(10)可知,有效摩擦系数μe的上限值不仅与纵向蠕滑力相关,而且此值由蠕滑力饱和达到库伦摩擦力的理论推导而来,考虑了横向蠕滑力的影响。因此式(10)表示的脱轨系数动态限度可有效考虑轮对冲角、轮轨蠕滑等因素的影响,减小误判率,可作为研究重车重心限制高度的评判标准之一。

2.2 轮重减载率动态限度

分析轮重减载率限值,以整个轮对为研究对象。2.1节分析了轮缘接触侧的受力情况,本节对踏面接触侧进行受力分析,推导轮缘接触侧车轮处于准静态脱轨临界状态时,踏面接触侧车轮的脱轨系数限值,根据脱轨系数限值与轮重减载率限值的关系,得到轮重减载率动态限度。

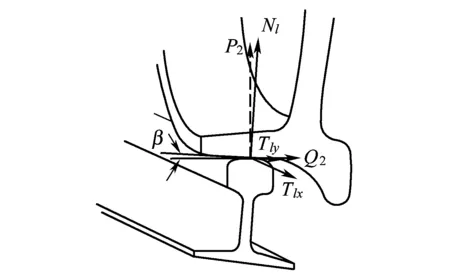

踏面接触侧接触点的受力如图2所示。图中:β为踏面侧的接触角;Tlx、Tly和Nl分别为接触点的纵向蠕滑力、横向蠕滑力和法向力;Q2、P2为作用于车轮接触点处由Tlx、Tly、Nl合成的横向力和垂向力。

图2 踏面接触侧的接触点受力示意图

参照2.1节的分析思路,得踏面接触侧脱轨系数动态限度为

(11)

在yoz平面内,由整个轮对受力平衡推导轮重减载率限值与脱轨系数限值的关系为[20,31]

(12)

式中:ε为轮重减载率限值;ΔP为轮重的减载量;P0为左右侧车轮的平均轮重;Fy为轮轴横向力(指向轮缘接触侧为正);W为轮对垂向载荷。

将式(10)、式(11)代入式(12)可得轮重减载率动态限度为

(13)

分析式(10)、式(13)可知,脱轨系数和轮重减载率动态限度考虑了轮轨接触参数、轮对冲角、纵向蠕滑力等因素的影响,故可有效减小脱轨评判的误判率。另一方面,μ、αmax为已知量,Q1、Q2、P1、P2可由测力轮对直接读取,Fy、W、Trx、Tlx具有可测性,故试验研究时采用动态Nadal限度具有可测量性。而SIMPACK动力学仿真试验中,以上变量的数值均可读,即仿真试验也具有可测量性。所以,可用式(10)表示的脱轨系数限度和式(13)表示的轮重减载率限度作为研究铁路货车重车重心限制高度的安全指标限值。

3 重车重心高与安全指标的关系

铁路车辆在运行过程中,会受到重力、离心力、风力、振动惯性力等各种力的作用。而重车重心高度的变化使未被平衡的横向力引起垂向增减载变化,从而引起车辆运行安全性指标发生变化。本节建立重车重心高与车辆运行安全指标之间的静力学关系式,分析重车重心高对安全指标的影响。为简化计算,忽略影响很小的次要因素,作如下假设:

(1)假设重车重心垂向位置保持初始装载重心高度,在运行中不随弹簧垂向压缩产生变化;

(2)忽略车辆垂向惯性力的作用;

(3)忽略车辆运行中气动升力的影响;

(4)假设簧下质量重心在轮对中心;

(5)忽略簧下部分的横向振动惯性力和所受风力;

(6)忽略轨道不平顺的影响;

(7)假设风力、横向振动惯性力在各种运行工况下均指向车辆脱轨最不利方向。

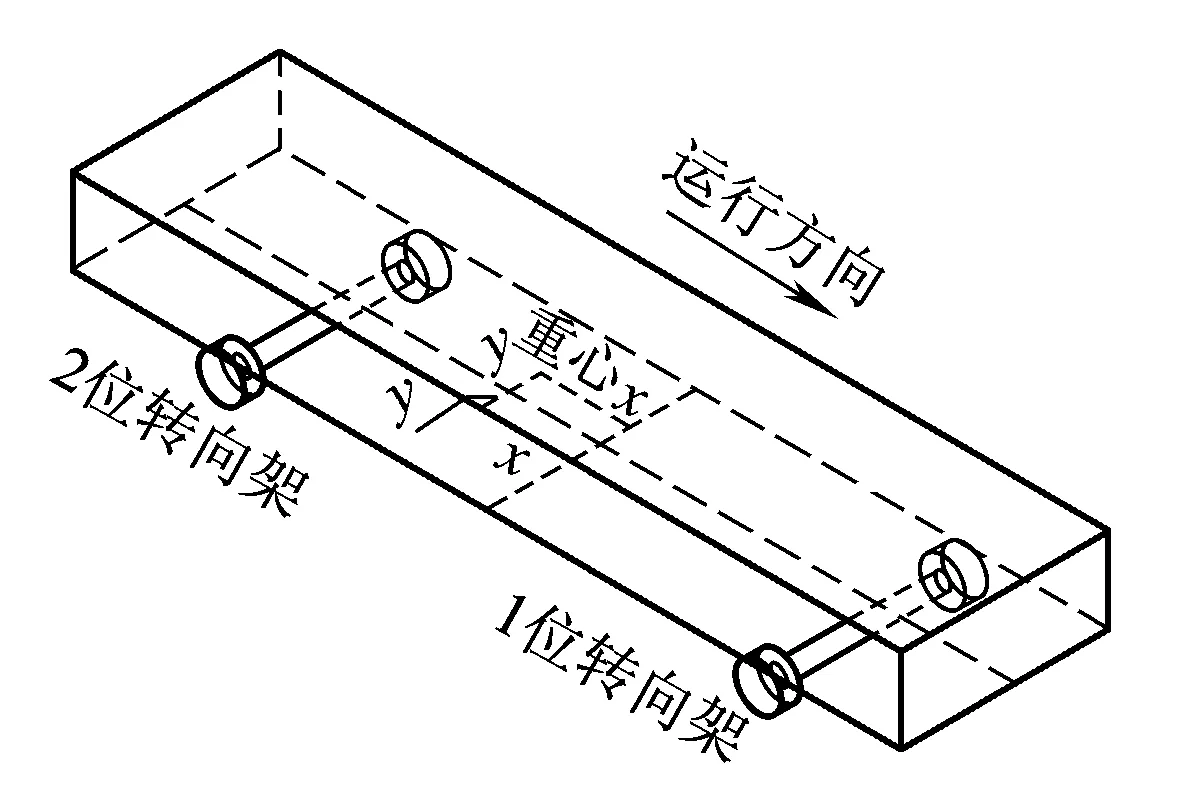

图3为yoz平面内车辆在直线、曲线上运行时的最不利工况受力示意图。图中,红色箭头表示的力在直线工况下不考虑,在曲线工况下予以考虑;除车钩力的横向分力外,簧上部分的受力在内侧车轮有脱轨趋势时如实线所示,外侧车轮有脱轨趋势时如虚线所示;θ为外轨超高角(直线工况下,θ=0);P内、P外和Q内、Q外分别为内、外侧轨道对车轮的垂向力和横向力;Mc、Mz分别为簧上、簧下部分质量;g为重力加速度;Fcl、Fzl分别为簧上、簧下部分所受离心力;Fg为车钩力的横向分力;Fca为簧上质量的横向振动惯性力;Fw为簧上部分所受风力;hz为簧下部分重心到轨道面的高度;hg为车钩到轨道面的高度;H为重车重心高;e为风力作用点到重车重心的高度;y为静态重车重心横向偏移量。图4为货物装车后重车重心位置示意图。y即图3中的重车重心横向偏移量,x为静态重车重心纵向偏移量。

图3 车辆最不利工况示意图

图4 重车重心位置示意图

根据图3的受力分析及图4的重心位置偏移状态,基于力与力矩平衡分析可得脱轨系数为

(14)

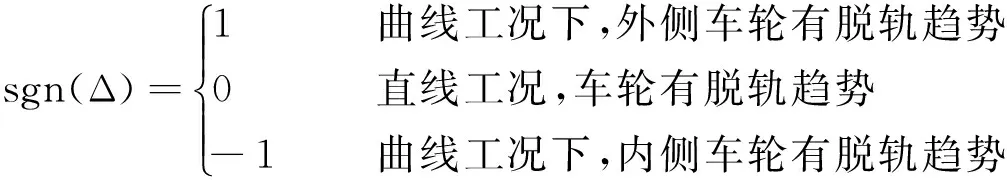

式中:l为车辆转向架中心距;2b为两车轮名义滚动圆之间的横向间距;v为车辆运行速度;R为线路的曲线半径;a为横向振动加速度,a=9.8(0.000 135v+0.18)[16];sgn(Δ)为自定义的符号函数,其含义为

(15)

同理,轮重减载率为

(16)

分析式(14)、式(16)可得

(17)

即重车重心越高,脱轨系数、轮重减载率越大。而脱轨系数、轮重减载率这两个安全指标均有其限度。因此,基于选定的限度标准,可以求得重车重心限制高度。

另一方面,由式(14)、式(16)可知,安全指标还受重车重心偏移量、车辆性能(重车质量、转向架中心距等)、线路条件(超高角、曲线半径)、运行速度等因素的影响。要使求得的重车重心限制高度是合理的,就必须保证这些因素组合起来为最不利工况。

4 最不利组合工况的选定

将正交实验设计方法应用于重车重心高实验方案设计,得到以脱轨系数为评判指标时,最不利组合工况为[11,32]:

(1)Ⅰ级线路,半径R为450 m的曲线,外轨超高80 mm,速度为20 km/h;C70型敞车,装载50 t货物(装车后,总重心向后的偏移量x=0.921 m,向曲线内侧的偏移量y=0.1 m);

(2)Ⅲ级线路,半径R为350 m的曲线,外轨超高120 mm,速度为20 km/h;C70型敞车,装载50 t货物(装车后,总重心向后的偏移量x=0.921 m,向曲线内侧的偏移量y=0.1 m)。

以轮重减载率为评判指标时,最不利组合工况为[11,32]:

(3)Ⅰ级线路,半径R为1 200 m的曲线,外轨超高90 mm,速度为120 km/h;C64H型敞车,装载41 t货物(装车后,总重心向后的偏移量x=1.061 m,向曲线外侧的偏移量y=0.1 m);

(4)Ⅲ级线路,半径R为350 m的曲线,外轨超高120 mm,速度为20 km/h;C64H型敞车,装载41 t货物(装车后,总重心向后的偏移量x=1.061 m,向曲线内侧的偏移量y=0.1 m)。

5 动力学仿真及结果分析

选择C64H、C70型敞车为研究对象,基于动力学仿真软件SIMPACK建立货物-车辆-轨道动力学模型,对各最不利工况下的脱轨系数、轮重减载率进行仿真计算。综合分析国内外的轨道不平顺功率谱,模型中分别选择AAR5级谱、AAR3级谱作为我国Ⅰ级线路、Ⅲ级线路的轨道不平顺激励。所有工况中均采集1位轮对的数据进行分析,工况(1)、(2)、(4)的脱轨系数以及轮轨之间的各种力取1位轮对外侧车轮的计算结果,工况(3)则取1位轮对内侧车轮的计算结果。结果文件后处理中,采用低通滤波方式,截止频率设为20 Hz。

5.1 脱轨系数为评判指标

(1)动态限度标准

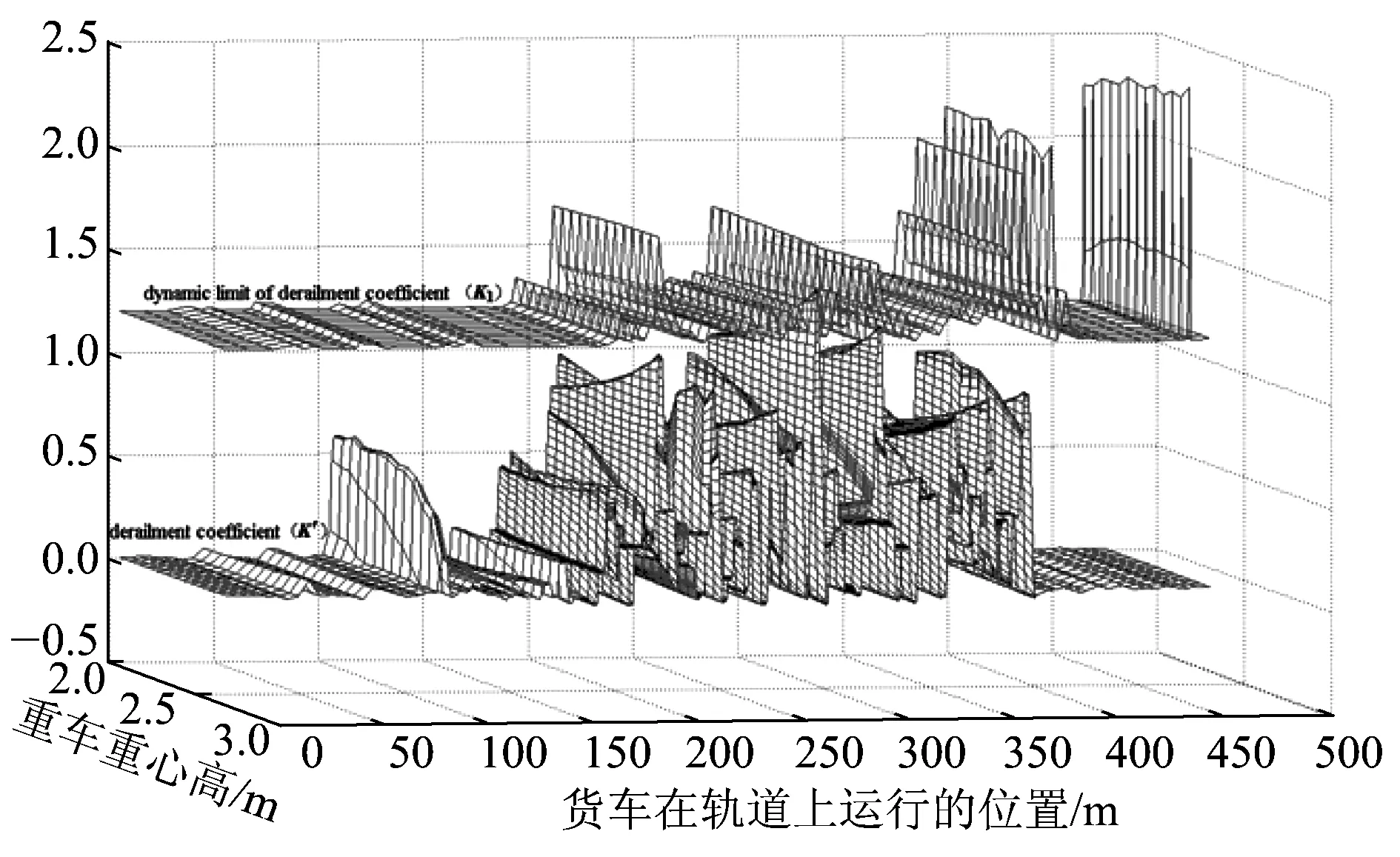

以脱轨系数为车辆运行安全评判指标,脱轨系数动态限度为评判标准,最不利组合工况(1)的SIMPACK仿真计算结果如图5所示。

图5 最不利组合工况(1)的脱轨系数及其动态限度

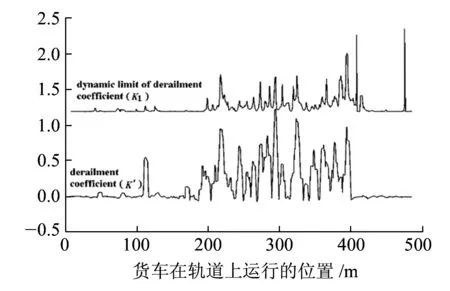

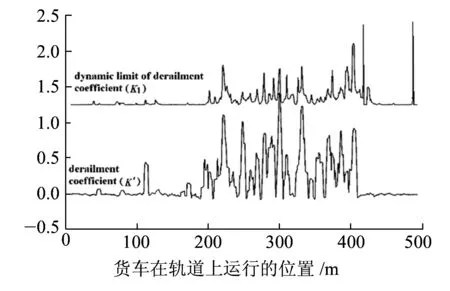

由图5可知,重车重心越高,脱轨系数最大值呈递增趋势。对临界截面作具体分析,重车重心高为2 450 mm、2 500 mm的两截面分别如图6、图7所示。由此可知,动态限度标准下,重车重心限制高度为2 450 mm。

图6 重车重心高2 450 mm时的脱轨系数及动态限度

图7 重车重心高2 500 mm时的脱轨系数及动态限度

(2)静态限度标准

以脱轨系数为车辆运行安全评判指标,GB 5599—1985规定的脱轨系数限度为评判标准,最不利组合工况(1)的SIMPACK仿真计算结果如图8所示。

由图8可知,重车重心越高,脱轨系数最大值呈递增趋势。对临界截面作具体分析,重车重心高为2 250 mm、2 300 mm的两截面分别如图9、图10所示。由此可知,静态限度标准下,重车重心限制高度为2 250 mm。

图10 重车重心高2 300 mm时的脱轨系数及静态限度

为节省篇幅,工况(2)的具体分析结果不再赘述。

5.2 轮重减载率为评判指标

(1)动态限度标准

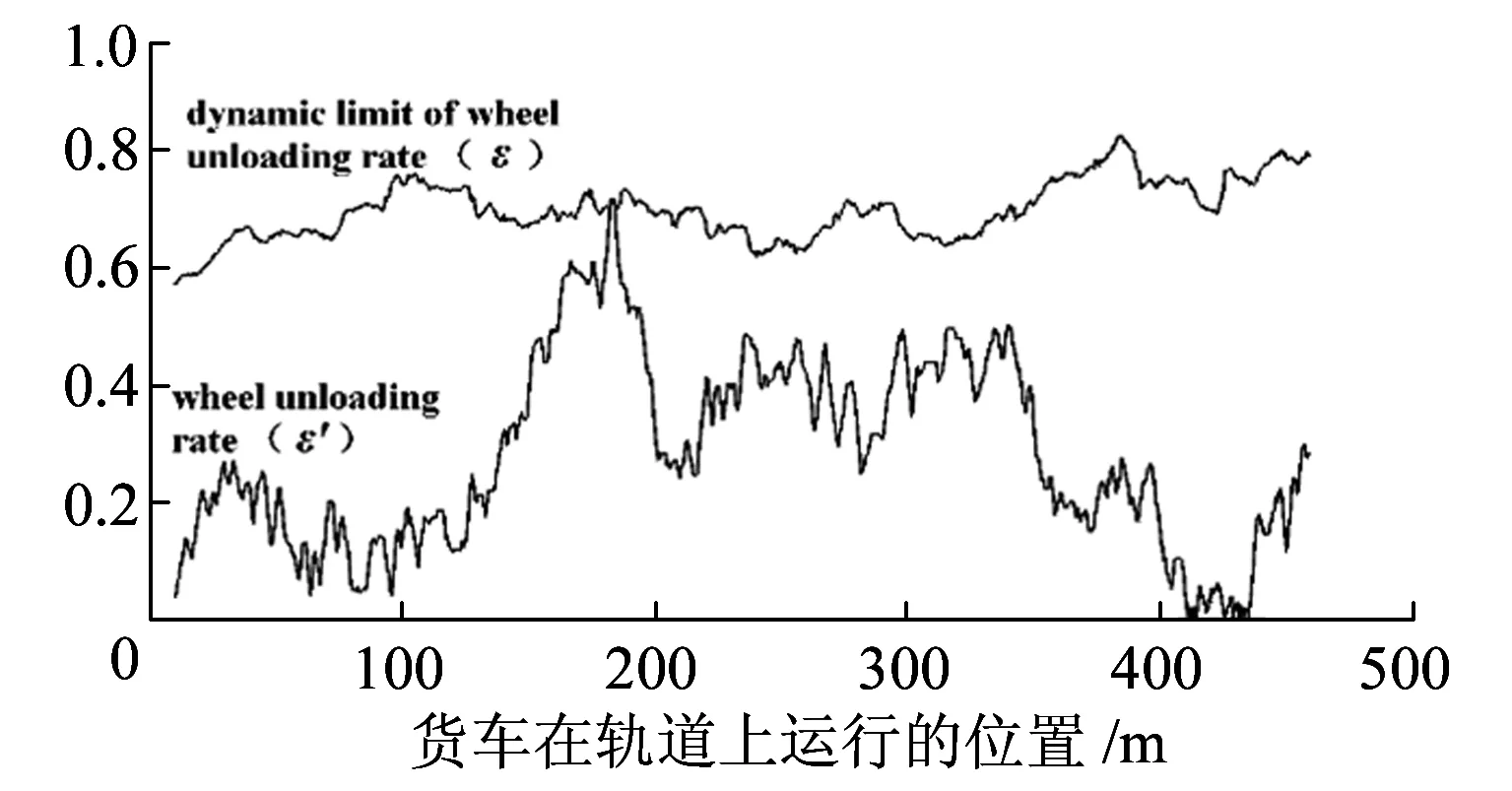

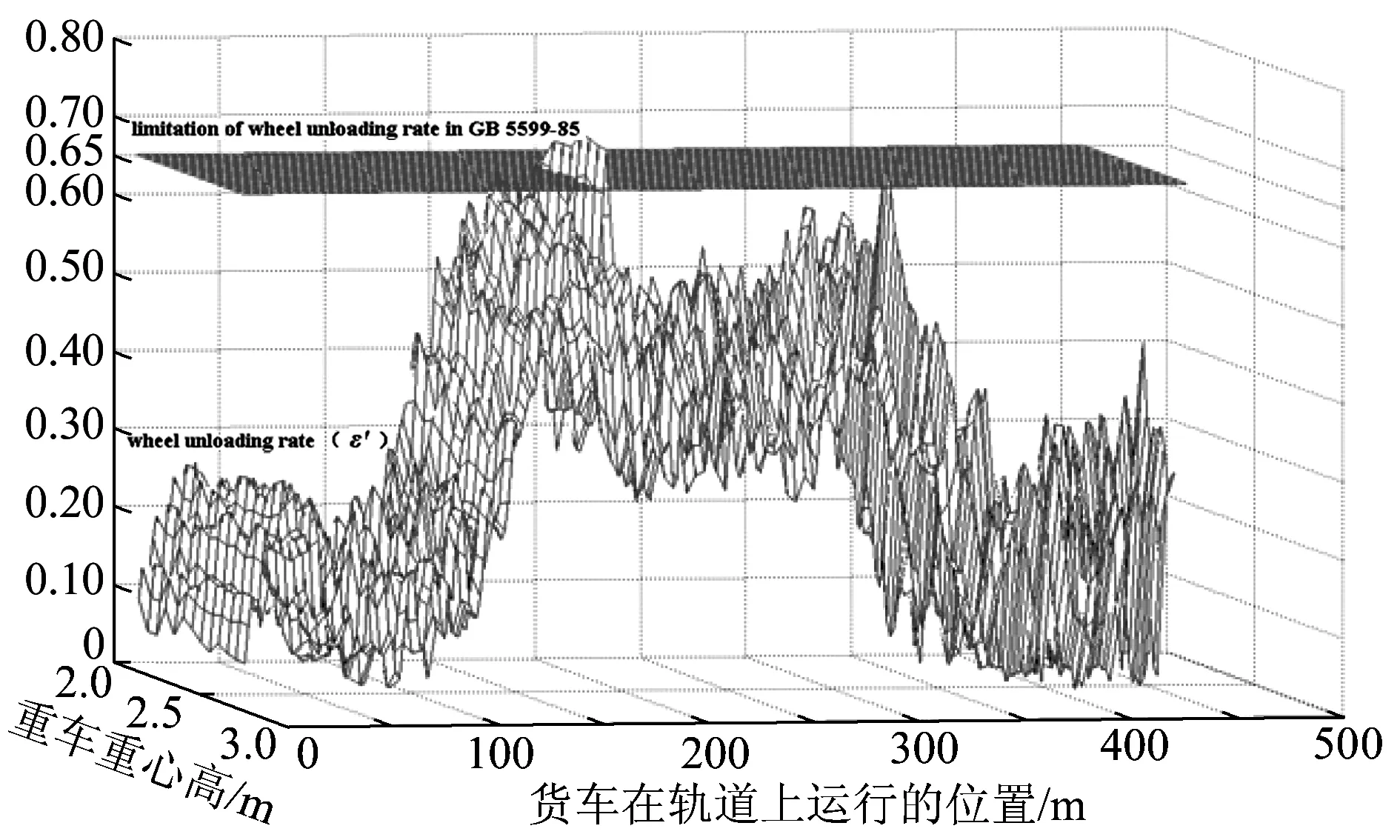

以轮重减载率为车辆运行安全评判指标,轮重减载率动态限度为评判标准,最不利组合工况(3)的SIMPACK仿真计算结果如图11所示。

由图11可知,重车重心越高,轮重减载率最大值呈递增趋势。对临界截面作具体分析,重车重心高为2 400 mm、2 450 mm的两截面分别如图12、图13所示。由此可知,动态限度标准下,重车重心限制高度为2 400 mm。

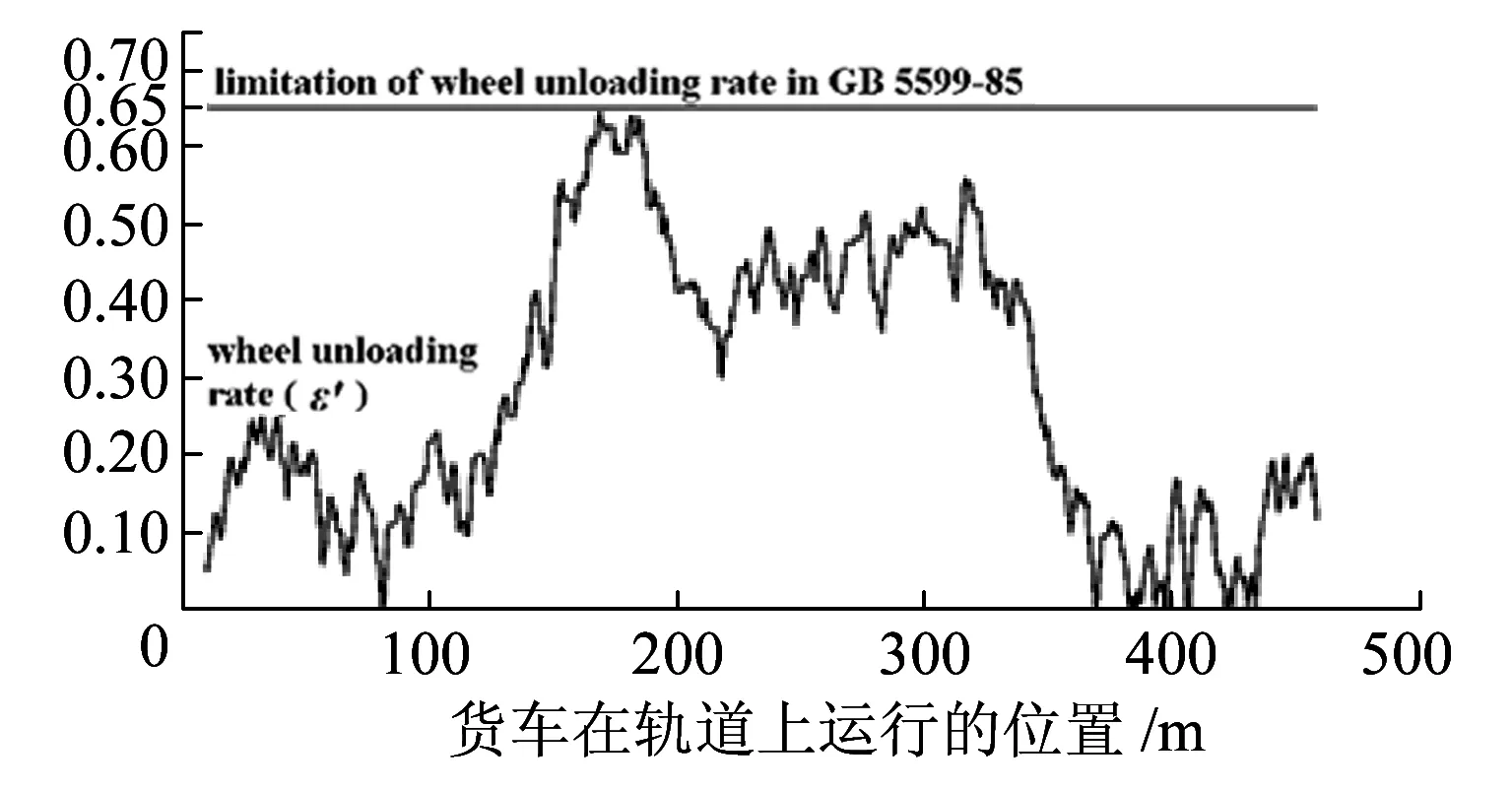

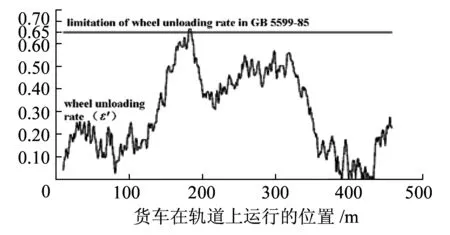

图12 重车重心高2 400 mm时的轮重减载率及动态限度

图13 重车重心高2 450 mm时的轮重减载率及动态限度

(2)静态限度标准

以轮重减载率为车辆运行安全评判标准,GB 5599—1985规定的轮重减载率限度为评判标准,最不利组合工况(3)的SIMPACK仿真计算结果如图14所示。

图14 最不利组合工况(3)的轮重减载率及静态限度

由图14可知,重车重心越高,轮重减载率最大值呈递增趋势。对临界截面作具体分析,重车重心高为2 200 mm、2 250 mm的两截面分别如图15、图16所示。由此可知,静态限度标准下,重车重心限制高度为2 200 mm。同理,工况(4)的具体分析结果不再赘述。

图15 重车重心高2 200 mm时的轮重减载率及静态限度

图16 重车重心高2 250 mm时的轮重减载率及静态限度

5.3 重车重心限制高度的确定

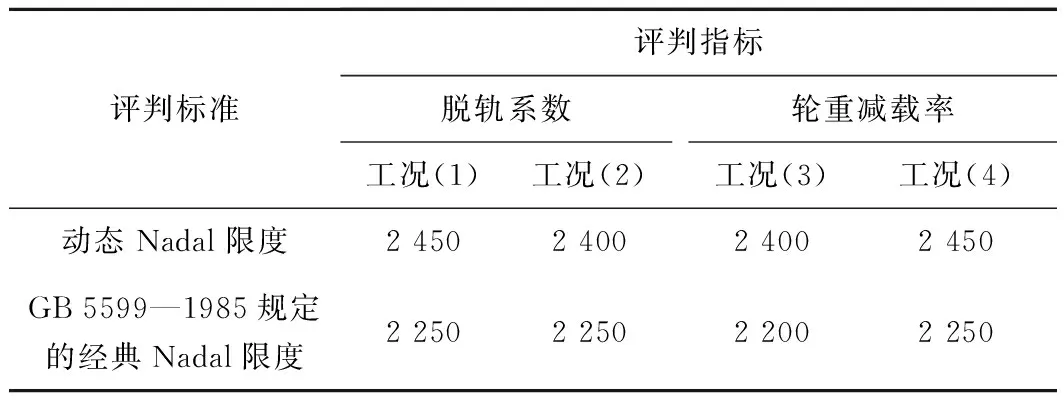

对工况(1)~工况(4)的具体分析结果进行整理,得到不同限度标准下的重车重心限制高度,见表1。

表1 重车重心限制高度 mm

由表1可知,以动态Nadal限度为评判指标,我国通用货车的重车重心限制高度可达2 400 mm;经典Nadal限度下的重车重心限制高度为2 200 mm。总体而言,各工况动态Nadal限度下的重车重心限制高度相比经典Nadal限度下的重车重心限制高度有所提高。

6 结论

本文基于动态Nadal限度分析我国铁路通用货车重车重心限制高度,其总体思路是从分析经典Nadal限度标准的弊端出发,提出以实际有效摩擦系数μe替代库伦摩擦系数μ,推导动态Nadal限度标准,动态Nadal限度可以考虑轮对冲角等因素的影响,从而减小了脱轨的误判率。根据重车重心高和安全指标的关系,选定最不利组合工况。通过SIMPACK仿真计算最不利组合工况在不同重车重心高下的安全指标及其对应的动态Nadal限度,分析得出我国铁路通用货车重车重心限制高度可以提升到2 400 mm,比现行的重车重心限制高度增加400 mm,且比静态Nadal限度下的重车重心限制高度高200 mm。本文的研究方法对于我国通用货车重车重心限制高度的实际试验研究具有一定的参考价值,下一步的研究重点为通过实际试验对本文研究结论予以验证。

需要说明的是,本文的脱轨评判标准目前只适用于稳态爬轨脱轨的研究,仍回避不了轮轨力的作用问题。今后的研究方向为探究该评判标准作怎样的变换之后可用以评判跳轨脱轨过程,以及分析考虑跳轨脱轨标准后的重车重心合理限制高度。

参考文献:

[1]中华人民共和国铁道部.铁路货物装载加固规则[M].北京:中国铁道出版社,2012.

[2]Association of American Railroads.AAR Open Top Loading Rules Manual[R].Washington,D.C.:The Association of American Railroads,2010.

[3]北京交通大学.双层集装箱重车重心高及超限情况分析的研究[R].北京:北京交通大学,2003.

[4]岗查洛夫,叶菲莫夫.货物装载加固理论和方法[M].陈箓生,胡国本,译.北京:人民铁道出版社,1965.

[5]北京交通大学,铁道科学研究院,中国北车集团西安车辆厂.罐车重车重心高运行试验报告[R].北京:北京交通大学,2007.

[6]铁道科学研究院.双层集装箱列车(过度装箱方案)京沪线运行试验报告[R].北京:中国铁道科学研究院,2004.

[7]铁道科学研究院,成都铁路局.遂渝线200 km/h提速综合试验总报告[R].北京:中国铁道科学研究院,2005.

[8]北京交通大学.货物列车提速后合理的重车重心限制高度的研究[R].北京:北京交通大学,2008.

[9]中国铁道科学研究院.提速后重车重心高度及横向偏移动力学性能试验报告(正线报告)[R].北京:中国铁道科学研究院,2011.

[10]韩梅,王艳玲,庞亮,等.基于脱轨系数安全标准的重车重心限制高度[J].中国铁道科学,2007,28(4):106-109.

HAN Mei,WANG Yanling,PANG Liang,et al.Gravity Center Height Limit of Loaded Wagon Based on Safety Criteria for Derailment Coefficient[J].China Railway Science,2007,28(4):106-109.

[11]陈超.铁路通用货车重车重心合理限制高度的研究[D].北京:北京交通大学,2011.

[12]王源汉.关于我国重车重心高的探讨[J].哈尔滨铁道科技,1979,3(1):24-39.

WANG Yuanhan.Discussion on Chinese Gravity Center Height of Loaded Wagon[J].Harbin Railway Science & Technology,1979,3(1):24-39.

[13]闫洪年.对提高我国铁路重车重心高度问题的探讨[D].北京:北方交通大学,1991.

[14]何海波.重车重心高度与车辆运行稳定性关系问题的探讨[D].北京:北方交通大学,1996.

[15]丁军君,李芾,黄运华.车辆重心高度对动力学性能的影响[J].铁道机车车辆,2009,28(6):32-36.

DING Junjun,LI Fu,HUANG Yunhua.Influence of Gravity Center Height of Loaded Wagon on the Dynamics Performance[J].Railway Locomotive & Car,2009,28(6):32-36.

[16]国家标准局.GB 5599—1985 铁道车辆动力学性能评定和试验鉴定规范[S].北京:中国标准出版社,1986.

[17]WEINSTOCK H.Wheel Climb Derailment Criteria for Evaluation of Railway Vehicles[C]//Proceeding of the ASME Winter Annual Meeting.New York:ASME,1984:1-7.

[18]手冢和彦.脱轨与运行安全性[C]//铁道部科学研究院.铁路行车安全译文集-脱轨研究专辑.北京:铁道部科学研究院,1998:11-17.

[19]曾京.轮对稳态脱轨准则的研究[J].铁道学报,1999,21(6):15-19.

ZENG Jing.Steady-State Derailment Criteria of a Railway Wheelset[J].Journal of the China Railway Society,1999,21(6):15-19.

[20]关庆华,曾京,陈哲明.考虑冲角影响的改进脱轨准则[J].中国铁道科学,2009,30(3):74-80.

GUANG Qinghua,ZENG Jing,CHEN Zheming.Improving the Derailment Criteria by Taking the Impact of Attack Angle into Account[J].China Railway Science,2009,30(3):74-80.

[21]俞展猷,李富达,李谷.车轮脱轨及其评价[J].铁道学报,1999,21(3):33-38.

YU Zhanyou,LI Fuda,LI Gu.Wheel Derailment and Its Evaluation[J].Journal of the China Railway Society,1999,21(3):33-38.

[22]Association of American Railroads.Manual of Standards and Recommended Practices[M].The Association of American Railroads,425 Third Street,SW.,Washington,D.C.,1993.

[23]YOKOSE K.A Theory of the Derailment of a Wheelset[J].Japanese National Railway Quarterly Report,1966,7(3):30-34.

[24]ELKINS J A,CARTER A.Testing and Analysis Techniques for Safety Assessment of Rail Vehicles[J].The State-of-the-Art Vehicle System Dynamics,1993,22(3):185-208.

[25]曾庆元,向俊,周智辉,等.列车脱轨分析理论与应用[M].长沙:中南大学出版社,2006.

[26]铁道部科学研究院,北京铁路局.大秦线C63A货物列车脱轨试验报告(TY-1162)[R].北京:铁道部科学研究院,1997.

[27]铁道部科学研究院,济南铁路局.徐州分局南津浦线货物列车脱轨试验报告(TY-1163)[R].北京:铁道部科学研究院,1997.

[28]翟婉明.货物列车动力学性能评定标准的研究与建议方案(待续)——防脱轨安全性评定标准[J].铁道车辆,2002,40(1):13-18.

ZHAI Wanming.Research on the Dynamics Performance Evaluation Standard for Freight Trains and the Suggested Schemes——Safety Evaluation Standard for Prevention of Derailment[J].Railway Vehicle,2002,40(1):13-18.

[29]任尊松.车辆动力学基础[M].北京:中国铁道出版社,2009.

[30]曾宇清,王卫东,舒兴高,等.车辆脱轨安全评判的动态限度[J].中国铁道科学,1999,20(4):70-77.

ZENG Yuqing,WANG Weidong,SHU Xinggao,et al.Dynamic Limits for Derailment Safety Evaluation[J].China Railway Science,1999,20(4):70-77.

[31]MATSUO M.Quasi-Static Derailment of a Wheelset[J].Quarterly Report of RTRI,1986,27(3):94-97.

[32]陈超,杨能普,韩梅.基于正交试验的铁路货物运输不利工况分析[J].长安大学学报:自然科学版,2015,35(S):75-79.

CHEN Chao,YANG Nengpu,HAN Mei.Railroad Freight Transportation Unfavorable Conditions Analysis Based on Orthogonal Experiment[J].Journal of Chang′an University:Natural Science Edition,2015,35(S):75-79.