吹塑容器开发过程中的设计细节研究

2016-05-06韩春明

赵 雅,韩春明

(1.安徽新华学院,土木与环境工程学院,安徽合肥230088;2.合肥工业大学,建筑与艺术学院,安徽合肥230009)

吹塑容器开发过程中的设计细节研究

赵 雅1,2,韩春明2

(1.安徽新华学院,土木与环境工程学院,安徽合肥230088;2.合肥工业大学,建筑与艺术学院,安徽合肥230009)

为提高吹塑瓶型的可实现性及生产适应性。利用软件模拟保证瓶型的壁厚分布、抗压性等基本设计要求,规范瓶口与瓶肩的间隙、瓶身的曲面要求、瓶底的过渡连接、把手的设计尺寸、瓶子高度等方面的细节设计。进而呼吁每类产品造型设计应深度考虑开发每个环节,关注行业特征,与产品开发真正相融合。

工业设计;开发过程;吹塑容器;设计细节

日用洗化行业竞争激烈,企业会根据市场反馈及时更新洗化配方和香型,因此盛装内容物的容器基本处于3年一小变5年一大变的生命周期中。瓶型开发中涉及市场预测、设计方案、吹塑生产、贴标、灌装、物流运输、商超展示等众多环节。要设计一款功能与外观并存的瓶型确有挑战性,需将机械的专业技术和工艺流程的专业知识与瓶子的创造性理念相嫁接[1],预测、评判每个环节中对瓶型的影响,加强造型细节设计,才能保证容器项目的顺利开发。

一、吹塑容器开发全过程

吹塑瓶型开发首先根据市场调研做出造型方向;然后根据定位绘制设计方案,对造型细节进行工艺合理性调整,并利用软件模拟、经验分析对方案进行初评并优化;之后做实验模具,对打样出的实验瓶子进行抗压、壁厚分布、贴标、灌装、运输等测试,反馈数据并修正后期的产品模具;最后加工制造产品模具,并吹塑生产,对批量生产的瓶型进行线上的贴标、灌装、运输等测试;上市瓶型经消费者反馈进入下一轮开发数据库。具体步骤见图1。在开发过程中每个环节得到的实验和实测数据都会反馈到生产和设计中,去调整生产工艺参数或修正设计方案。

图1 容器开发流程

二、瓶型的基本要求

瓶型设计的方案首先要保证工艺的可实现性,在吹塑中壁厚尽可能分布均匀,同时应达到一定的抗压标准,实现构想与产品技术相统一。

(一)工艺可行性模拟

利用软件对设计方案进行工艺模拟。模拟分为四步:第一步,挤出料胚;第二步,预吹;第三步,吹塑模具闭合;第四部,吹塑成型;第五部,模具保压定型。通过模拟,能快速评估造型的可实现性。

(二)壁厚分布模拟

通过模拟可以得出瓶型壁厚的分布情况[2],同时也可发现最小壁厚处,并分析在实际吹塑过程中是否可以通过生产参数调整以及时纠正[3,4]。对不同瓶型的模拟中可知近圆形容器在吹塑过程中壁厚分布比较均匀,异形容器容易出现壁厚分布不均的问题。瓶型设计方案之初要考虑吹塑工艺的限制,避免过于另类的瓶型,导致壁厚分布不均使其在受力中开裂。

(三)抗压模拟

容器在灌装、堆垛、运输等环节要承受加料嘴、压盖机构、自身重力等各方面的垂直压力,必须有足够的垂直负荷强度,即一定的抗压性。瓶型不同,其抗压性各异。经标准实验测试可知,洁而亮500ml清洁剂抗压强度平均为479.63N,清扬400ml洗发水抗压强度平均为548.49 N,海飞丝400ml洗发水抗压强度平均为271.4N。抗压差的瓶型可以通过壁厚进行补偿。但是壁厚意味着瓶子重量重。对于吹塑行业来讲,克重是企业控制成本、竞标成功的有力保证,瓶型项目的利润空间就在1g甚至0.5g的重量差别中。因此需要在经济型和美观性之间做出合理取舍。

三、瓶型细节处理

瓶型除了要通过一系列模拟测试、实际测试来保证容器存储物体、保护内容物等基本功能外,还要有一定的设计规范和设计细节以适应自动化的流水加工线。吹塑容器一般由瓶口及瓶肩、瓶身、瓶底、把手(取决于容器造型的有无)组成[5]。各个组成部分为配合高速生产线、适应高效的行业特点,必须在各个细节上下足功夫。

(一)瓶口及瓶肩

在瓶口及瓶肩的设计中有一处0.5mm左右的设计间隙来确保容器的完全密封。容器的密封依赖瓶口与瓶盖的配合,配合通常有两种方式[6]。一种为螺纹配合(见图2),形成瓶口与瓶盖的顶密封区域。瓶盖到位后最低处与瓶肩有0.5mm左右的间隙,保证瓶盖能完全拧到底,顶密封区实现完全接触。否则可能出现瓶盖在未锁紧之前已碰到瓶肩使其无法拧动,密封区未接触或未完全接触。设计间隙过大会影响造型的美观性。另一种方式为卡扣配合(见图3),利用塑料的弹性形成瓶口与瓶盖之间卡扣的内密封区。瓶盖到位后顶内壁与瓶口有0.5mm左右的间隙,避免卡扣没到位瓶盖已碰到瓶口,出现“假盖”缺陷。

图2 螺纹配合的高度设计

图3 卡扣配合的高度设计

(二)瓶身

瓶身贴标区的细节设计值得关注。贴标区处应为单向曲面,见图4所示的造型,不能出现双向曲面,否则会出现翘标、褶皱标等严重质量缺陷。为预留一定的工艺偏差,瓶身贴标区尺寸一般比实际的标签尺寸大3mm左右。在灌装、运输、堆码等过程中,为防止运输中标签出现划痕,贴标区应等距内陷1-1.5mm的深度。对于标签有特殊的光油涂覆保护或者锥度大的瓶型,标签不会相互摩擦的则不需要内陷设计细节。

吹塑容器的生产、贴标、灌装等环节都离不开高速传送带,因此瓶身在长轴最大端面和短轴最大端面(见图5)都有小的平整接触面。长轴方向上的平整面是为了传送带上瓶与瓶间接触的稳定,位置一般在1/3的瓶高处,或者是重心同一高度。短轴方向上的平整面保证瓶与传送带导轨之间有稳定的摩擦力,便于高速传输。

图4 贴标区曲面要求

图5 长、短轴方向的平整面

(三)瓶底

瓶侧壁与瓶底之间曲面的过渡对瓶子的整体抗压强度至关重要。在连接这两处相交曲面时,一般用两段圆弧进行平滑过渡,避免用单一圆弧过渡。两段圆弧的细节处理能增大瓶底接触尺寸,提高瓶子抗压强度,此设计方法尤其适应于有锥度的瓶型(见图6)。

图6 曲面过渡区

图7 定位槽

瓶底区域为内凹式设计,可以起吸振作用,改善冲击性能,提高稳定性。凹陷的深度依容器的容量、材料的收缩进行计算补偿。另瓶底外围在短轴方向上有两条“站立线”,保证底部的线接触。

为确保经高速的贴标、灌装、上盖等一系列自动化工序后在商超售卖时瓶身与瓶盖、瓶身与贴标区方向的统一,前后方向一样的裸瓶在瓶底需添加定位槽。定位槽为渐入式、扇形、对称性设计,利于吹塑时脱模的平稳,同时方便卡槽切入、定位,限定贴标、灌装等环节的方向性,保证了瓶身、瓶盖、标签间相对位置的一致性(见图7)。

(四)把手

把手处在吹塑过程中易出现堵料、不完形等缺陷,为工艺的可行性和稳定的壁厚分布,把手截面横向和纵向上需有合适的比例(见图8)。把手截面为圆形时,截面为矩形时,同时把手横向的X数值不能小于17mm。设计时注意把手起始至结束处的截面保持相对一致性,不能出现过大的变化。

图8 把手比例

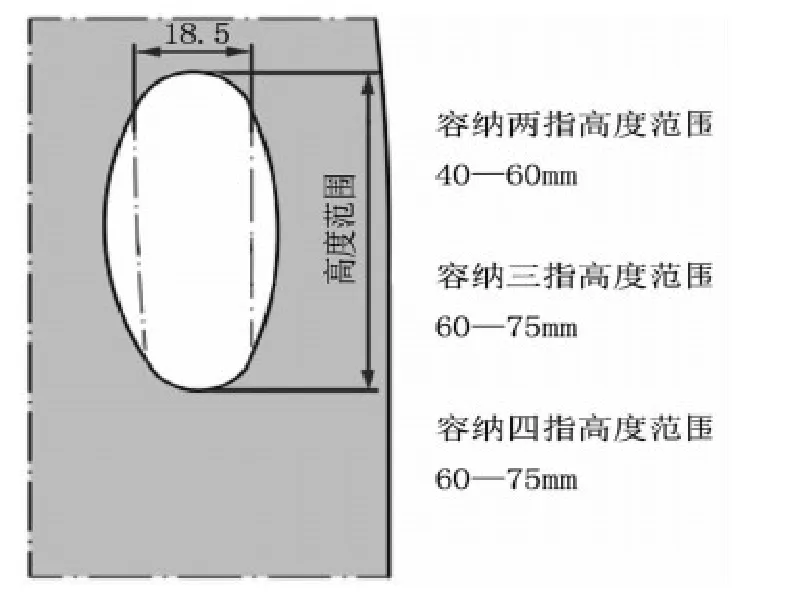

把手的设计在满足工艺性要求的同时,还要考虑使用上的方便。依据人机工程学对容指空间进行人体生理尺度研究[7,8],消费者操作自如的、方便不同手指使用的容指空间为宽度最小18.5mm,高度尺寸空间见图9。在设计过程中,根据容器的满容重量、瓶型设计、贴标区位置等预留容指空间。

图9 容指空间

(五)高度

吹塑模具的横向长度对于同一个吹塑企业而言是不变的,纵向高度根据瓶型高度来调整变化。模具设计时,考虑排气空间及切断胚料的刃口长度[9],故瓶型的横向尺寸影响到模具型腔数量,进而影响到加工效率及产量。如对横向长度为1230mm的模具而言,设计的方案瓶型横向最小尺寸为210mm时,模具可以设计为5穴;瓶型横向最小尺寸为174mm时,模具可以设计为6穴;瓶型横向最小尺寸在210mm和174mm之间时,模具只能设计为5穴。当瓶型横向最小尺寸为174mm右侧附近的数值时意味着在模具设计中浪费了空间,同时降低了生产效率。所以兼顾成本和效率,保证容量的前提下可适度调整瓶型的横向长度和纵向高度间的比例。

商品终端展示环节对瓶型设计的高度也有一定的影响和制约。对于快速低值的洗化用品商超展示按照同类商品放在一起的基本摆放规律[10],即多个品牌同一区域集中摆放。虽然货架单层高度可调,但是摆放基本规律决定了洗化货架在使用时层高基本上是固定的,因为商超人员不可能为了一款产品而调整层高。故瓶型设计确保终端上货时能被正确摆放。如联合利华旗下的多芬400ml洗发水由于没法摆放不得不重新定制新模具,把高度从原来232.8mm降到215mm。

四、结论

吹塑瓶型的开发是融合市场、工艺、物流、包材、美学、销售、经济等方面的综合知识,需要层层剥离开发的每个环节,对约束限定因素从容器的各个组成部分做出积极回应,检查并修正设计细节使瓶型满足吹塑工艺、高速自动化生产等要求。进而每类产品加工工艺不同,生产线要求各异,企业的工业设计必须以整体设备的思维方式将造型处理涵盖于完整的开发环节,挖掘行业开发特征,才能真正与产品开发相融合。

[1]Alexander Schau.完美PET瓶子的设计与生产[J].中国包装工业,2011(5):76-77.

[2]秦升学,丁凯,任莉新,等.塑料容器等温吹塑成型计算机模拟[J].包装工程,2011,32(19):78-81.

[3]曾劲松,曾先锋.中空吹塑成型型坯壁厚控制的研究[J].塑料工业,2010,38(9):49-52.

[4]吴裕农,王树辉,许中明.塑料挤出吹塑中空成型壁厚均匀性的控制[J].中国塑料,2011,25(1):106-109.

[5]赵延伟,王惠群.塑料包装箱和中空容器设计要点[J].塑料包装,2008,18(3):34-40.

[6]Dominick V. Rosato,Andrew V. Rosato,David P. Di Mattia.吹塑成型手册[M].北京:化学工业出版社,2007.

[7]黎英,王建民.包装容器造型设计的人机尺度与舒适度[J].包装工程,2012,33(24):42-45.

[8]张久美.电动手工电钻造型设计的人机设计研究[J].包装工程,2013,34(16):50-54.

[9]何亮,曾雪东.洗发水瓶挤出吹塑模具设计[J].工程塑料应用,2013,41(8):72-74.

[10]宛剑业,许真付,荆建国.NEW-MART超市洗化用品区货架布局规划与仿真[J].辽宁工业大学学报(自然科学版),2011,32(2):120-124.

Study on Design Details of Blow-Molding Container in the Whole Development Process

ZHAO Ya1,2,HAN Chunming2

(1.School of Civil and Environmental Engineering,Anhui Xinhua University,Hefei Anhui 230088;2.School of Architecture and Art,HeFei University of Technology,Hefei Anhui 230009)

To make sure that Blow-Molding Container can be launched smoothly in the packing industry. It’s quite necessary to evaluate the production feasibility and conduct the simulation via software on the wall thickness distribution、compressive strength and other functional items. It’s better to follow the design guideline and finalize the details like the neck design gap between bottle and cap、curvature of labeling panel、design of container’s basement、handle’s key dimension、total height. These design details will definitely affect the filling、transport、shelf-behave and final using at consumer side. In order to really integrate product development,each part of development and industry characteristics should be considered in each type of product design.

Industrial design; development process;blow-molding container;design details

TS

A

2095-7327(2016)-03-0044-04

赵雅(1982-),女,河南南阳人,安徽新华学院讲师,硕士,研究方向为产品形态。

安徽省高校人文社科重点研究项目(XK2015A669);安徽省高校人文社科重点研究项目(XK2015A265)。

冯惟榘