适宜烧结烟气SDA脱硫工艺的脱硝技术研究

2016-05-05龚佑发刘江楠谢丹丹鞍钢招标有限公司辽宁鞍山4043营口理工学院辽宁营口504

龚佑发,刘江楠,谢丹丹(.鞍钢招标有限公司,辽宁鞍山,4043;.营口理工学院,辽宁营口504)

适宜烧结烟气SDA脱硫工艺的脱硝技术研究

龚佑发1,刘江楠2,谢丹丹1

(1.鞍钢招标有限公司,辽宁鞍山,114043;2.营口理工学院,辽宁营口115014)

摘要:针对鞍钢股份有限公司鲅鱼圈钢铁分公司405 m2烧结机采用的旋转喷雾干燥法(SDA)烟气脱硫工艺,重点研究了较为成熟的活性炭吸附法(ACP)、选择性催化还原法(SCR)以及其他脱硝方法的工艺原理,比较了国内外几种典型脱硝方法的工程实践及技术经济指标,确定适合烧结烟气SDA脱硫的脱硝技术。

关键词:烧结烟气;旋转喷雾干燥法;活性炭吸附法;选择性催化还原法

龚佑发,工程师,2005年7月毕业于重庆大学环境工程专业。E-mail:gyf32121@163.comAbstract:The principles on such processes as the relatively mature activated carbon adsorption(ACP),selective catalytic reduction(SCR)and themethods of other removing NOxwere investigated on emphasis with regard to the flue gas desulfurization process with spray dryer absorber applied by 405 m2sintering machine of Bayuquan Iron&Steel Subsidiary Company of Angang Steel Co.,Ltd.,and then both the engineering practice and technical and economic indexes of several typical removing NOxmethods at home and abroad were compared so that the removing NOxtechnology suitable for SDA desulfurization process for sintering flue gaswas determined.

Study on the Removing NOx Technology Suitable for SDA Desulfurization Process for Sintering Flue Gas

Gong Youfa1,Liu Jiangnan2,Xie Dandan1

(1.Ansteel Bidding Company Limited,Anshan 114043,Liaoning,China;2.Yingkou Institute of Technology,Yingkou 115014,Liaoning,China)

Key words:sintering flue gas;rotating spray dryer absorber;activated carbon adsorption;selective catalytic reduction

2013年我国钢铁行业氮氧化物排放量为99.7万t,占工业行业排放总量的6.81%,位居工业行业第三[1],其中烧结(球团)工序氮氧化物排放量占钢铁行业的54.66%,占有相当大的比重,而2013年我国钢铁行业氮氧化物去除量仅为5.5万t,去除率约为5.52%,远低于重点调查工业企业平均水平[2]。《国家环境保护“十二五”规划》明确要求:到2015年我国氮氧化物总量要减排10%,新建烧结机要全部配套建设烟气脱硫脱硝设施。国家环境保护部、国家质量监督检验检疫总局于2012年发布了我国“最严新标准”《钢铁烧结、球团大气污染物排放标准》(GB28662-2012),其中规定在2015年以前氮氧化物排放限值为500mg/m3,自2015年1月1日起排放限值提升至300mg/m3。当前我国钢铁行业氮氧化物严峻的排放形势已不能满足国家逐步提升的排放标准、管理要求和公众的环境需求。为推进节能减排工作,鞍钢股份有限公司鲅鱼圈钢铁分公司于2011年6月和2012年8月先后建设两套旋转喷雾干燥法(SDA)烟气脱硫系统,由于我国烧结烟气脱硝技术尚不成熟,大型工业化脱硝工程实践项目较少,鞍钢鲅鱼圈尚未组织实施烧结烟气脱硝项目。从鞍钢鲅鱼圈烧结烟气脱硫系统运行现状来看,烟气出口二氧化硫、氮氧化物排放浓度可分别达到国家最新排放标准200、300mg/m3,也能完成政府下达的二氧化硫总量减排任务,但因缺少脱硝措施,氮氧化物总量减排任务难以完成。本文旨在通过比较分析目前市场较为成熟并有工程业绩的烟气脱硝技术,以确定适合烧结烟气SDA脱硫的脱硝技术。

1 SDA脱硫烟气特点

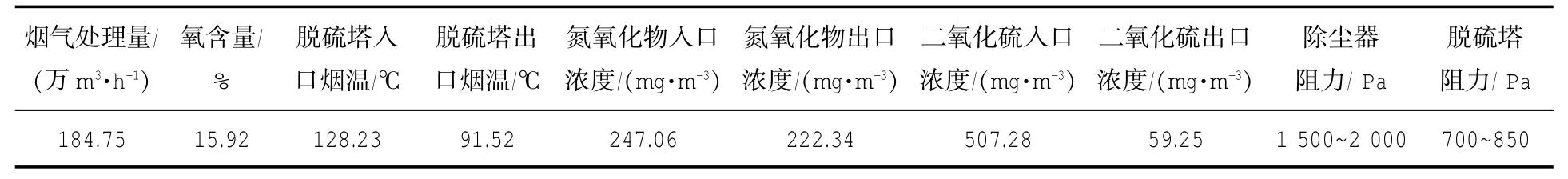

鞍钢股份有限公司鲅鱼圈钢铁分公司两套405 m2烧结机,每套烧结机配套建设一套烟气脱硫系统,单套脱硫系统设计处理烟气量为195万m3/h,系统运行初期未达到设计处理效果,通过优化脱硫设施运行及改造在线监测设施等措施,脱硫出口二氧化硫、颗粒物平均排放浓度分别达到59.25、19.81 mg/m3,均优于国家《钢铁烧结、球团工业大气污染物排放标准》(GB 28662-2012)规定的100、20mg/m3标准,2015年上半年脱硫系统运行主要技术参数[3]见表1。

表1 2015年上半年脱硫系统运行主要技术参数

对比火电厂烟气参数,通过表1及烧结烟气脱硫系统的日常运行管理可发现,烧结脱硫烟气存在以下特点:

(1)烟气成分复杂,处理难度大。烧结烟气是将烧结机车上的铁料、燃料和溶剂点火燃烧,产生的烟气含有烟粉尘、二氧化硫、氮氧化物、氟化物、二噁英等多种污染成分,与火电厂烟气相比成分复杂、波动大、处理困难。

(2)烟温低。烧结脱硫入口烟温约为110~ 135℃,脱硫过程存在一定温降,出口烟温为85~105℃,远低于火电厂烟温(350~400℃),而一般的烟气脱硫脱硝技术均建立在物理化学反应基础上,要求较高的烟气温度,烧结烟气低烟温的特点不利于净化反应的发生。

(3)氧含量高。烧结脱硫入口氧含量约为7%~14%,因系统漏风等原因,出口氧含量比入口略高,远远高于火电厂烟气氧含量,对于采用氧化法处理SO2、NOX等污染物的工艺而言,烧结烟气比火电厂烟气更为有利。

(4)烟气量大,烟气波动也大。烧结烟气量受生产工况影响更大,且氮氧化物等污染物浓度波动也较大,处理难度更大。

2 脱硝原理及工程实绩

目前主要的烟气脱硝技术包括活性炭吸附法(ACP)、选择性催化还原法(SCR)、强制氧化法、催化氧化法、低温选择性催化还原法及选择性非催化还原法(SNCR)等,在国内外烧结烟气脱硝领域有大型工程业绩的主要包括选择性催化还原法和活性炭吸附法。本文重点比较分析活性炭吸附法(ACP)、选择性催化还原法(SCR)和其他烟气脱硝技术的工艺原理及工程实绩,同时简要介绍其他脱硝方法如:强制氧化法、低温选择性催化还原法、选择性非催化还原法及催化氧化法等脱硝工艺的发展状况。

2.1活性炭吸附法(ACP)

活性炭吸附法(ACP)由德国、日本在20世纪先后开始研发,目前已逐渐形成了以日本住友、日本J-POWER(MET-Mitsui-BF)和德国WKV为主的几种主流工艺[4]。该工艺主要以活性炭物理-化学吸附和催化反应原理为基础,集除尘、脱硫、脱硝、脱二噁英等于一体的烟气协同净化技术,主要脱硝原理包括与SCR同样的催化还原反应以及活性炭特有的还原反应。

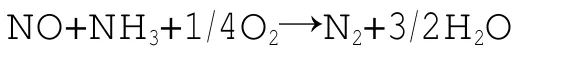

SCR反应:

活性炭在烧结烟气净化过程中具有常用金属催化剂的催化作用,烟气中的NO被还原为N2,反应方程式为:

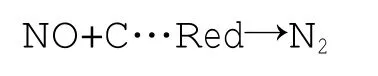

Non-SCR反应:

烟气中的SO2与NH3反应生成酸性硫氨,即碱性化合物或还原性物质(表示为C…Red),碱性化合物与NO反应还原为N2,反应方程式为:

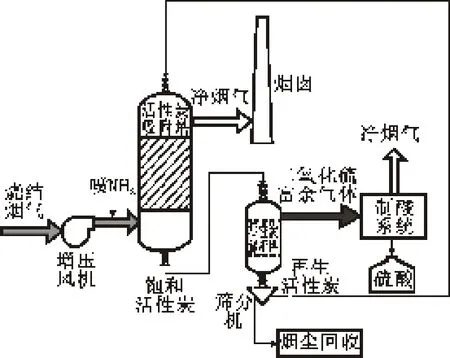

在我国,太钢不锈钢有2套应用业绩,宝钢湛江钢铁项目也将配套建设活性炭脱硫脱硝系统,太钢于2010年8月在3号450 m2烧结机投资约3.35亿元配套建设活性炭烟气净化设施,引进日本住友重机械工业株式会社的活性炭移动层方式的干式脱硫脱硝技术,投入运行后脱硝效率约为33%,运行成本约为9.75元/t,烧结烟气活性炭吸附法(ACP)工艺流程[5-7]见图1。

图1 烧结烟气活性炭吸附法(ACP)工艺流程

2.2选择性催化还原法(SCR)

选择性催化还原法是一种最为成熟的烟气脱硝技术,已广泛应用于燃煤电厂烟气处理,脱硝效率可达95%以上,出口NOx可控制在50mg/m3以内,工艺原理是把还原剂氨气喷入300~400℃的烟道内,在催化剂作用下将烟气中NOx还原成N2和H2O,反应方程式为:

但该工艺要求的催化反应活性温度在300~ 400℃范围,高于烧结烟温(100~160℃),目前尚未在烧结烟气净化领域推广应用。国内外主要工程业绩包括台湾中钢、韩国POSCO光阳厂和奥钢联林茨厂共有约10套[8]。

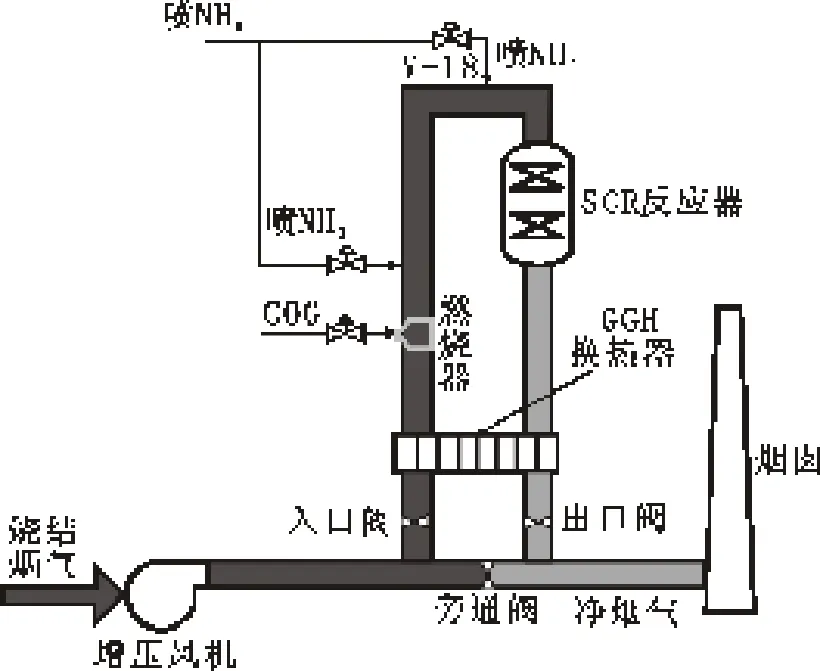

在我国,台湾中钢集团中龙钢铁有3套应用业绩,使用焦炉煤气(COG)燃烧器将烧结烟气温度提高至催化反应活性温度,采用V2O5/WO3/TiO2催化剂,实现脱硝效率达80%以上,NOX排放浓度小于82mg/m3,烧结烟气选择性催化还原法(SCR)工艺流程[9]见图2。

2.3其他脱硝方法

常见的脱硝方法还有强制氧化法、催化氧化法、低温选择性催化还原法及选择性非催化还原法(SNCR)等。本文主要介绍在烧结烟气净化领域有阶段性试验成果或相关行业小型工程业绩的几种脱硝方法。

图2 烧结烟气选择性催化还原法(SCR)工艺流程

2.3.1强制氧化法

强制氧化法是通过使用强氧化剂将一氧化氮氧化为化学性质活泼的二氧化氮,然后通过碱性吸收剂进行脱除,但能够氧化一氧化氮的强化剂种类相对较少,且强氧化剂一般具有强腐蚀性,遇高温容易发生爆炸,安全性较差,市场应用较少[10]。天津荣程联合钢铁集团有限公司150万t链篦机-回转窑球团烟气采用FOSS®脱硫脱硝一体化技术,将氧化镁粉、金属氧化物、增稠剂按一定比例与一般工业水混合制浆,强制氧化物和水相互作用,在反应塔系统内营造出强氧化环境,将NO氧化成NO2,通过加入的Mg(OH)2与NO2进行化学反应,生成硝酸镁进行烟气脱硝,脱硫脱硝系统总投资约为3 000万元,设计处理烟气量为78万m3/h,脱硝效率可达85%,反应烟气温度为110~160℃,运行成本为9.4元/t矿[11]。

2.3.2低温选择性催化还原法

低温SCR与SCR工作原理相同,但低温SCR催化反应活性温度低,一般可在80~180℃之间进行有效还原反应。目前该技术基本都处于试验或小试阶段,如攀钢西昌钢钒烧结烟气低温SCR脱硝试验、北京科技大学半干法脱硫后烧结烟气低温SCR脱硝催化剂的研究等[12],目前还未研发出成熟的低温催化剂,缺乏大型工业化工程业绩。

2.3.3选择性非催化还原法(SNCR)

选择性非催化还原法(SNCR)是利用机械式喷枪将氨基还原剂(如氨气、氨水、尿素)溶液雾化成液滴喷入炉膛,热解成气态NH3,在950~1 050℃温度区域和没有催化剂的条件下,NH3与NOX进行选择性非催化还原反应,将NOX还原成N2。烧结机缺少高温反应的炉膛,本质上并不具备SNCR脱硝条件,但可利用尿素的热解原理和SNCR法脱硝的温度反应区间,通过在烧结原料中加入微量添加剂(尿素、高锰酸钾等),在不影响成品烧结矿性能的情况下,利用烧结机台车上铁料、燃料和溶剂燃烧过程中的高温将尿素热解成NH3,在台车高温环境下发生NH3还原NO的化学反应,从而达到脱硝的目的[13]。

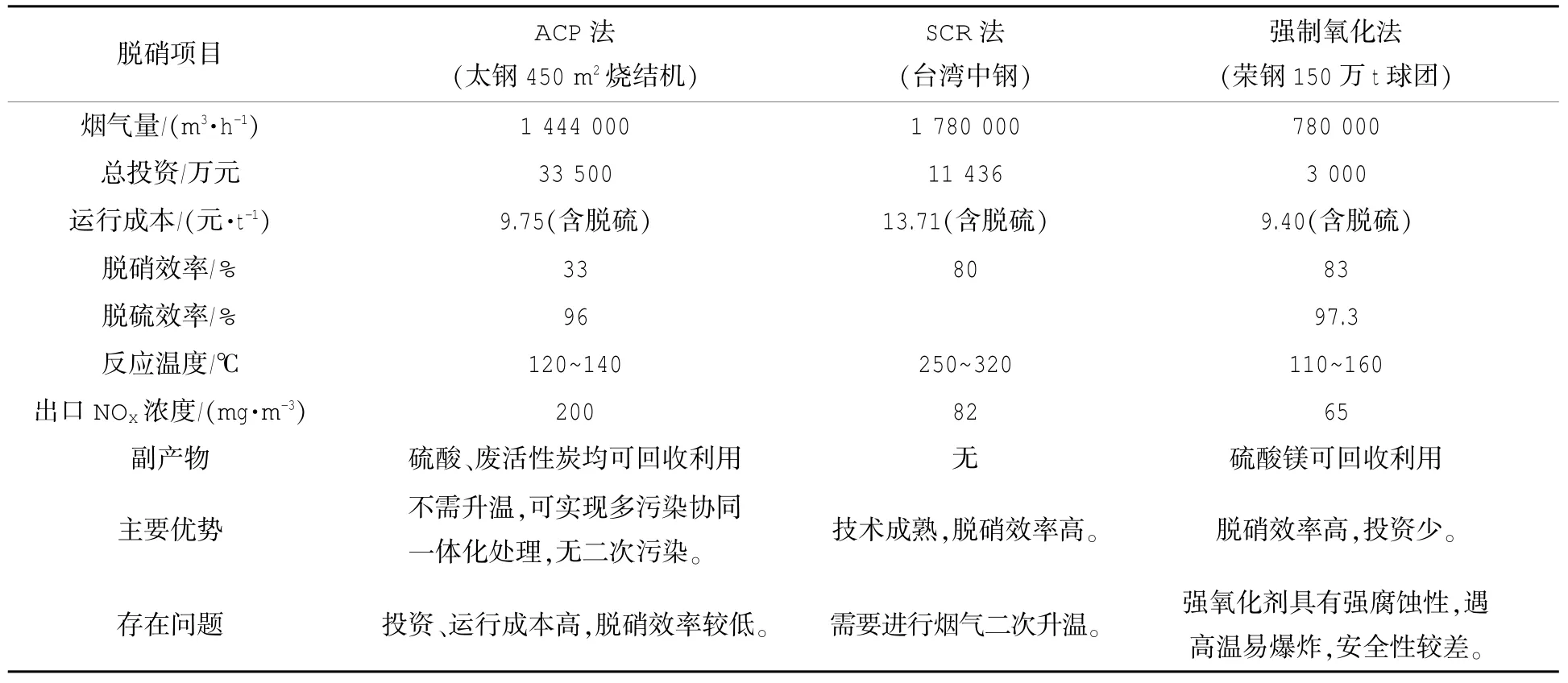

2.4技术经济比较

ACP法、SCR法和其他脱硝方法各有利弊,均未在我国烧结烟气净化市场大范围推广应用,为研究适合于烧结烟气SDA脱硫工艺的脱硝技术,现将主要脱硝工艺的项目业绩、技术经济指标及优缺点比较见表2。表2中台湾中钢SCR法中因缺少“烟气量、总投资”等资料,采用某火电厂烟气SCR脱硝经济技术指标;“运行成本”采用鞍钢股份有限公司鲅鱼圈钢铁分公司SDA脱硫运行成本+某火电厂SCR脱硝同比运行成本+烧结烟气升温成本,其中SDA脱硫运行成本为5.92元/t,某火电厂SCR脱硝运行成本折算为吨烧结矿约为5.25元/t;采取GGH换热器等措施后还需额外使用焦炉煤气燃烧加热升温,焦炉煤气升温成本约为1.94元/t。

表2 主要脱硝工艺的项目业绩、技术经济指标及优缺点比较等统计表

通过上述分析及对比,各种脱硝方法优缺点对比总结如下:

(1)ACP法多污染物协同处理优势明显,一次投入可实现多种污染物的同时处理,无固废、废水等二次污染,但脱硝效率较低,一级吸附脱硝效率约为33%,若需增大脱硝效率,则需采用多级吸附工艺,投资、运行成本过高,每立方米烟气量投资成本约为232元,大多数钢铁企业无力负担,比较适用于新建烧结机的配套环保设施建设,如宝钢湛江钢铁基地的烧结烟气净化即采用高效电除尘器+活性炭脱硫脱硝系统。

(2)SCR法技术成熟,已广泛应用于火电厂烟气脱硝,脱硝效率高,可达80%以上,出口NOX浓度低,无二次污染,能适应严峻的环保形势要求,与SDA烟气脱硫系统共同组成两个独立的烟气处理模块,处理效率高,更适合已有烧结烟气净化系统的改造升级,但需要烟气二次升温,运行成本相对较高,在系统设计时可通过优化SCR装置布置位置,将SCR布置在SDA烟气脱硫设施前、静电除尘器后的方式适当减少温差,并利用厂区内焦炉煤气燃烧来实现升温,同时还可研究利用焦炉副产产生的剩余氨水作为还原剂,从而降低运行成本,且SDA法烟气脱硫和SCR法烟气脱硝两个工艺模块均有成熟的大型工程业绩,通过技术消化可实现将SCR法烟气脱硝从火电厂向烧结机的跨越。

(3)强制氧化法脱硝效率高、投资省,但安全性相对较差,缺乏大型工程项目业绩;低温SCR法尚无工程应用业绩,尚需进一步开展工程试验;SNCR法只可作为烧结氮氧化物减排的过程控制手段,减少氮氧化物产生及排放,提高清洁生产水平。

3 结语

从我国当前严峻的环保形势和环境管理的发展趋势来看,烧结烟气脱硝必将成为钢铁行业不可回避的技术问题,通过比较分析国内外脱硝技术应用现状,可看出SCR法技术成熟,已在火电厂广泛应用,且有大型钢铁行业烧结烟气工程业绩,脱硝效率能满足国家减排要求,投资、运行成本相对合理,无二次污染,可作为烧结烟气SDA脱硫工艺配套脱硝技术的主攻方向,应抓紧组织实地调研和试验研究,以在烧结烟气净化领域做好技术储备,抢占技术领先优势。

参考文献

[1]环境保护部.2013年环境统计年报(废气)[N/OL].2014-11-24[2015-12-15].http://zls.mep.gov.cn/hjtj/nb

[2]陈健.烧结烟气氮氧化物减排技术路径探讨[J].环境工程,2014,32(增刊):459-464.

[3]龚佑发,刘江楠.烧结烟气SO2监测干扰因素分析及改进[J].冶金设备管理与维修,2015,33(5):16-21.

[4]高继贤,刘静,曾艳,等.活性焦(炭)干法烧结烟气净化技术在钢铁行业的应用与分析(工)—工艺与技术经济分析[J].烧结球团,2012,37(1):65-69.

[5]赵德生.太钢450 m2烧结机烟气脱硫脱硝工艺实践[C]// 2011年全国烧结烟气脱硫技术交流会论文集,北京:中国金属学会,2011:8-26.

[6]张国志.活性炭烧结机烟气有害成分协同处理技术[J].环境工程,2014,32(2):107-109.

[7]环境保护部.关于广东湛江钢铁基地项目变更环境影响报告书的批复[R].北京:环境保护部,2015.

[8]周茂军.大型烧结机烟气净化工艺方案比较与分析[J].世界钢铁,2014,14(2):9-14.

[9]孟庆立,李昭祥,杨其伟,等.台湾中钢SCR触媒在烧结场脱硝与脱二噁英中的应用[J].武汉大学学报(工学版)2012,45(6):751-756.

[10]魏淑娟,王爽,周然.我国烧结烟气脱硫现状及脱硝技术研究[J].环境工程,2014,32(2):95-97.

[11]FOSS®脱硫脱硝一体化技术应用实践[N].世界金属导报,2227(53):B11.

[12]卢熙宁.半干法脱硫后的烧结烟气低温SCR脱硝催化剂的研发[D].北京:北京科技大学博士论文,2014.

[13]李宏扬,丁跃华,黎建明,等.采用添加剂实现烧结污染物减排的实验研究[J].烧结球团,2015,40(3):44-47.

(编辑贺英群)

修回日期:2015-12-24

中图分类号:TF124

文献标识码:A

文章编号:1006-4613(2016)02-0015-05