IF钢的转炉工艺研究

2016-05-05王小善魏元王晓峰朱国强李冰鞍钢股份有限公司炼钢总厂辽宁鞍山114021

王小善,魏元,王晓峰,朱国强,李冰(鞍钢股份有限公司炼钢总厂,辽宁鞍山114021)

IF钢的转炉工艺研究

王小善,魏元,王晓峰,朱国强,李冰

(鞍钢股份有限公司炼钢总厂,辽宁鞍山114021)

摘要:以鞍钢260 t转炉生产的超低碳IF钢为对象,研究了超低碳IF钢的转炉冶炼工艺。结果表明,采取优化铁水罐折铁量提高转炉装入铁水比,增加复吹转炉底枪支数和供气流量进行强化冶炼,部分炉次采取零位搅拌工艺等措施后,能够降低吹炼终点碳氧积和终点氧含量,为RH精炼提供较好的初始条件。

关键词:IF钢;顶底复吹转炉;碳氧积

王小善,工程师,2003年毕业于东北大学冶金工程专业。E-mail:xiaowang200@sohu.com

IF钢是高级别汽车板中的典型钢种,是衡量一个国家汽车钢板生产水平的重要标志之一,目前以IF钢为基础发展起来的高防腐蚀性能深冲热镀锌IF钢板、深冲高强度IF钢板、深冲高强度烘烤硬化IF钢板等系列超低碳钢,已广泛应用于汽车内板与面板的生产。

鞍钢股份有限公司炼钢总厂四分厂现有鱼雷罐折铁设备2套、复合喷吹脱硫设备2座、260 t顶底复吹转炉3座,配套精炼设备包括LF炉2座、RH-TB装置2座,中薄板连铸机3台,具有批量生产IF钢的生产能力。随着汽车工业的迅猛发展,国内市场对高质量、低缺陷的汽车板提出了更高的要求。炼钢作为汽车板生产的前端工序,必须为精炼和连铸提供优质洁净的钢水,从而降低铸坯的夹杂缺陷。

1 超低碳IF钢转炉冶炼影响因素分析

1.1废钢、铁水原料的影响

废钢量、铁水量和铁水条件是转炉物料平衡和热平衡计算的基础。因此,IF钢生产计划下达后,转炉依据高炉出铁温度和成分及时组织废钢量,铁水罐到达脱硫站测温后,再对废钢量进行微调。从而做到转炉冶炼IF钢时,废钢量满足最理想的热平衡计算。目前,IF钢转炉冶炼终点氧含量大于0.09%的比例在3%以内。对于大多数“一罐制”钢厂来说,由于鱼雷罐来铁量不稳定,不能达到每个鱼雷罐的折铁量都能满足转炉兑铁量的要求。对此,制定了铁水罐最大折铁量控制原则,使转炉装入铁水比从85.2%提高至89.8%。通过废钢量精确调整和合理提高铁水比,为转炉冶炼控制提供了最佳物理化学条件。

1.2副枪测试时机控制

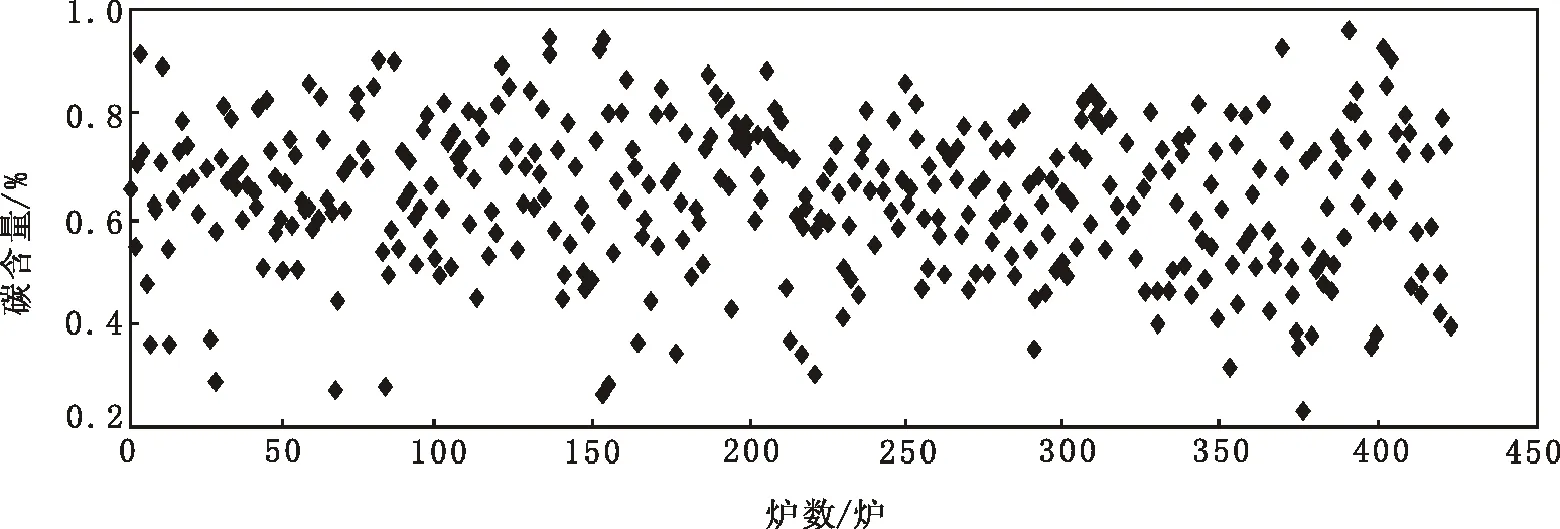

安装副枪的转炉TSC过程测试时机的判断非常重要,稳定过程测试时机不仅在吹炼后期有利于碳温调整,而且能够稳定控制终点磷含量。最佳TSC碳含量应控制在0.4%~0.8%。为了控制最佳的过程测试时机,除了废钢过磅数量准确外,转炉兑铁时采用铁水量自动采集,保证兑铁量偏差控制在2 t之内。吹炼前进行自动化炼钢静态计算,TSC测试时间选在计算总氧累的82%进行。通过最佳TSC碳含量控制IF钢吹炼终点一拉率达到89.1%,碳含量控制在0.4%~0.8%的比例达到82.6%。IF钢转炉过程控制实绩数据见图1。

图1 IF钢转炉过程控制实绩数据

从图1中可以看到,绝大部分TSC测试碳含量数据点为0.4%~0.8%,能够更好的满足转炉在TSC测试后稳定控制终点温度和终点碳含量,大大提高了转炉一拉率和终点碳温命中率。

1.3转炉冶炼控制

1.3.1铁水配硅操作

铁水硅含量主要影响炉渣碱度和渣量,在碱度、温度和底吹条件不变的情况下,铁水硅含量增加,渣量变大,提高了磷的分配比,从而提高了脱磷效率[1]。铁水硅含量低不利于转炉过程化渣,易引起冶炼过程返干,脱磷相对困难,炉衬提温效果变差。因此为了稳定IF钢的冶炼控制和有效脱磷,对于硅含量较低的铁水实施配硅操作。铁水配硅工艺是指兑入转炉的铁水硅含量小于0.4%时,根据铁水量和硅铁硅含量计算后在高位料仓加入硅铁,将铁水硅含量理论值配至0.4%。通过配硅工艺操作保证冶炼过程化渣状态良好,熔池温度均匀升高,为转炉脱磷提供了条件的同时能够满足冶炼终点的温度要求。

1.3.2顶底复吹冶炼

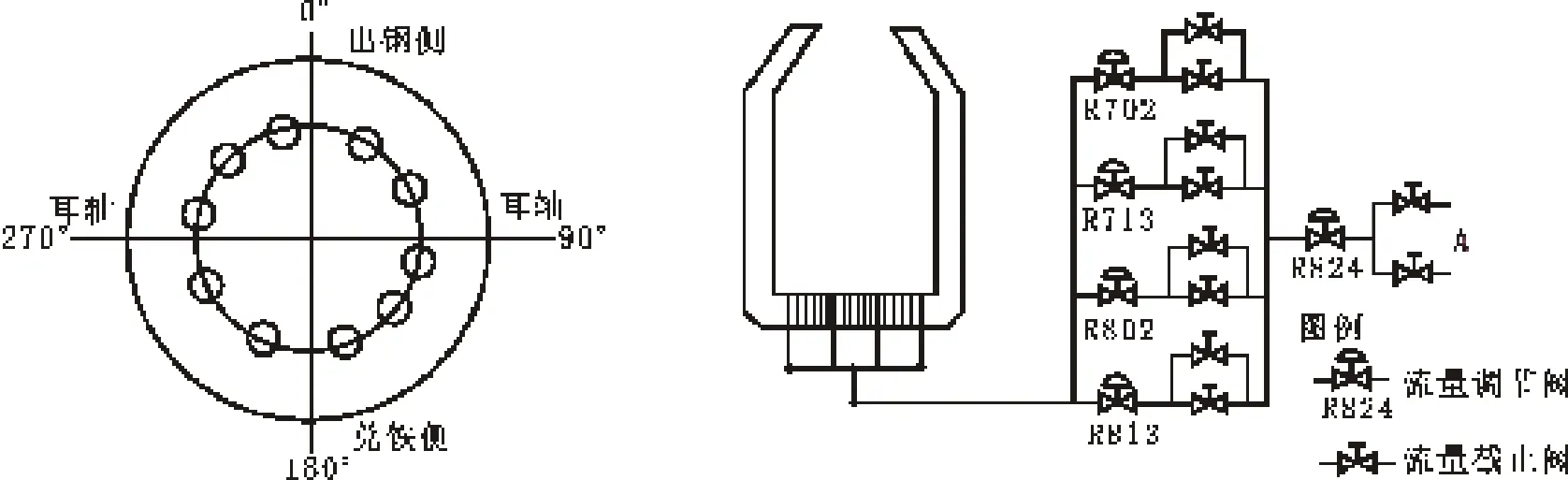

复吹转炉底枪分布在转炉炉底0.6D(D为住转炉直径)的位置上,底部气体主要靠流量调节阀进行调节,底枪工艺分布图如图2。转炉底吹主要参数见表1。

图2 转炉底枪工艺分布图

表1 转炉底吹主要参数

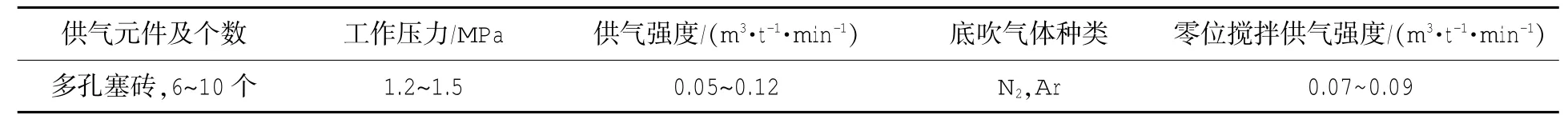

转炉终点碳氧积是评价转炉终点控制效果的一个重要指标。碳含量一定时,它的高低是衡量钢水中氧含量的重要依据[2]。终点碳氧积低有利于降低合金消耗,减少脱氧过程中形成的夹杂物,从而提高钢水质量。转炉采用复吹冶炼工艺,增加底枪支数和底部供气量,加强了熔池的搅拌力,促进钢渣界面的进一步反应,加速过程化渣。在冶炼后期钢渣中FeO含量较高的情况下,利用良好的底吹搅拌动力学条件,为低磷钢种后期脱磷提供了保障。因此复吹工艺不仅获得了较好的脱磷效果,而且有效降低了终渣中的FeO含量。同时大大减少了冶炼过程的返干和大跑渣现象,冶炼过程更加平稳,终点补吹炉次明显减少。补吹炉次减少和补吹时间缩短有利于钢水中氮含量控制,有文献指出,转炉补吹时间对钢水的增氮量有一定的影响,随着补吹时间的增加,钢水的增氮量增加[3]。鞍钢某复吹转炉冶炼终点温度在1 685~1 705℃范围内,冶炼终点平均碳氧积为0.002 3,获得了良好的脱磷效果和较低的终点氧含量。图3为实际生产中IF钢冶炼终点碳氧关系图。

图3 IF钢转炉冶炼终点碳氧关系图

由图3可见,转炉在实际生产中的碳氧分布与理想曲线比较接近,部分炉次终点氧含量超出了理想氧含量。氧含量过高会给后道工序增加脱氧负担,还影响钢水洁净度和合金收得率。所以,必须重点控制并持续降低转炉终点碳氧积。

1.3.3复吹零位搅拌工艺

零位搅拌工艺能够促进钢水碳、温均匀,并促进脱碳和钢渣界面反应继续进行。停止吹氧后进行零位搅拌,进一步降低了钢水的氧含量和终渣的氧化性,在出钢过程中减少了由于钢水液面波动造成的卷渣,提高了钢水洁净度。利用转炉底枪数量多、分布均匀、底吹气体流量大的优点,对于IF钢终点温度比目标温度高的冶炼炉次采用零位搅拌工艺,搅拌前后数据变化情况见表2。

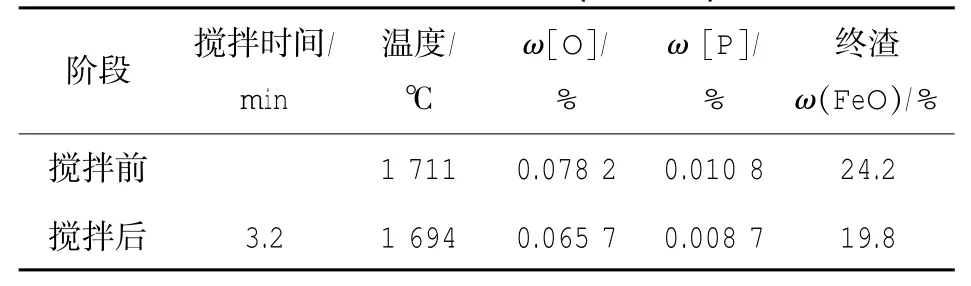

表2 零位搅拌前后终点数据(平均值)变化情况

由表2可见,采用零位搅拌工艺虽然终点温度损失17℃,但终点氧值降低非常明显,平均降低了0.012 5%,平均终渣FeO降低了4.4%。终点氧值和终渣FeO的降低不仅对转炉钢铁料非常有益,同时降低了合金消耗。零位搅拌脱磷效果明显,大大降低了低磷钢种的补吹比例。

1.3.4出钢顶渣改质

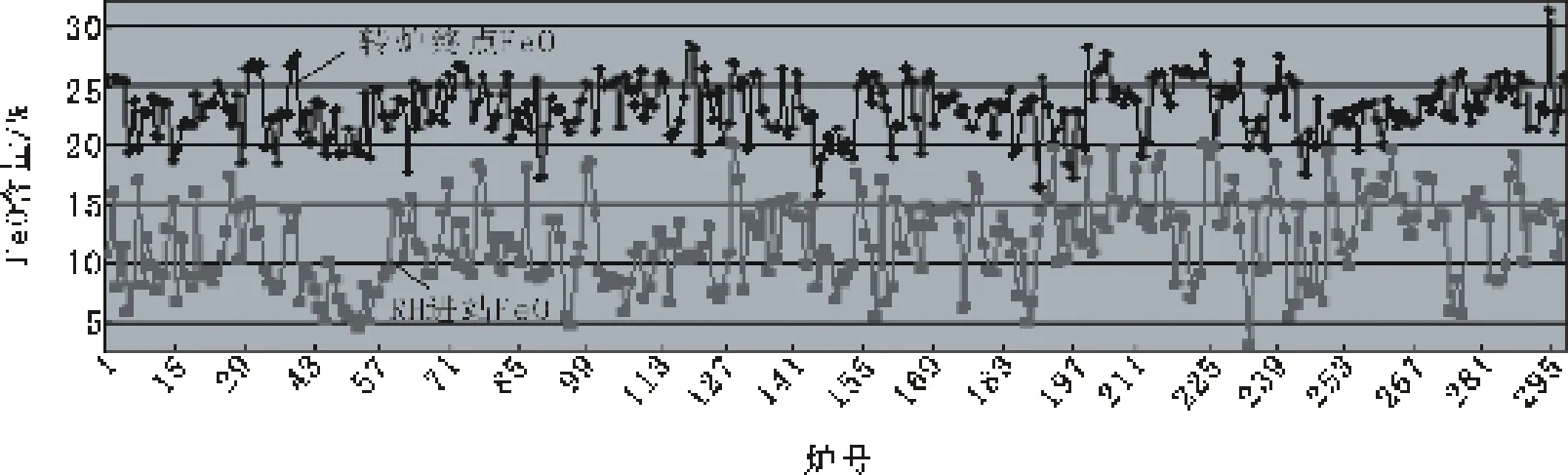

IF钢出钢前使用专用复合挡渣器阻挡出钢时的初期渣,出钢过程采用挡渣标挡渣,严格控制钢水带渣量,钢包内渣厚控制在80 mm以内。转炉出钢采用复合顶渣改质工艺,实现了钢水进一步脱磷,同时顶渣脱氧改质。出钢过程脱磷率达到15% ~30%,平均值为21.3%。顶渣中FeO脱除率达到30%~50%,平均值为44.6%,转炉终点与进精炼钢水中P含量对比见图4。由图4可以看出,在出钢过程加入复合改质剂,通过出钢时钢水罐内钢水流的动力学搅拌、渣洗,钢水中的磷元素得到进一步脱除,大大提高了成品磷含量小于0.010%钢种的生产。

转炉终点与进精炼顶渣中FeO含量的对比见图5。由图5可以看出,转炉出钢过程经过复合顶渣改质后,到达RH精炼位时钢水顶渣中FeO的含量比转炉终点渣中FeO的含量明显降低,减少了高氧化性顶渣向钢水传氧的过程,提高了钢水的洁净度。

图4 转炉终点与进精炼钢水中P含量的对比

图5 转炉终点与进精炼顶渣中FeO含量变化

为了保证钢包内顶渣具备较强的吸附夹杂的能力,有效提高钢水洁净度,CaO/Al2O3应控制在1.0~1.9[4]。

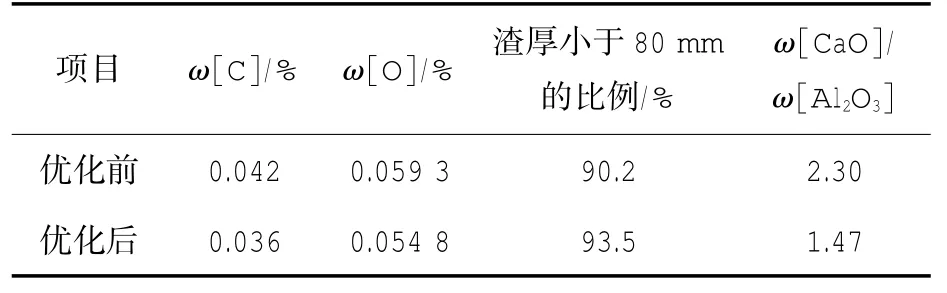

2 超低碳钢冶炼工业应用

通过稳定控制转炉冶炼过程,优化底吹工艺制度,稳定控制钢水氧含量和碳含量,不断降低终渣FeO含量和钢包内FeO含量,并严格控制钢水带渣量,合理控制冶炼终点温度,为RH精炼创造有利的初始条件。转炉工艺优化前后RH进站初始条件变化情况见表3。

表3 转炉工艺优化前后RH进站初始条件变化情况

从表3可以看出,通过精确控制IF钢的选铁操作和废钢、铁水量的装入操作,优化转炉副枪过程测试时机,强化复吹冶炼,部分炉次实施零位搅拌工艺,RH精炼前的钢水碳含量降低了0.006 0%,氧含量降低了0.004 5%。出钢前采用复合挡渣器挡渣,并通过复吹降低了渣中FeO含量,从而提高了出钢结束的挡渣效果,RH处理前的罐内渣厚有所降低,提高了钢水的洁净度。转炉出钢时,顶渣改质优化后罐内ω[CaO]/ω[Al2O3]控制在1.0~1.9之间,提高了顶渣吸附夹杂的能力,IF钢的夹杂缺陷率有了明显的降低。

3 结论

通过采取铁水罐最大折铁量控制原则,增加转炉底枪支数和底部供气强度,实施转炉复吹强化冶炼,部分炉次采取零位搅拌工艺,以及转炉出钢过程采用复合顶渣改质工艺后,转炉装入铁水比提高至89.8%,转炉终点碳氧积平均值达到了0.002 3,出钢过程脱磷率达到15%~30%,顶渣中FeO的脱除率达到30%~50%,为RH精炼创造了有利的初始条件。

参考文献

[1]朱荣,张海宁.150 t转炉脱磷脱硫效率研究[J].炼钢,2011,

7(3):33-35.

[2]冯捷,包燕平.转炉冶炼IF钢终点氧含量控制分析[J].钢铁钒钛,2010,31(1):75-78.

[3]苏小利,刘文飞.260 t复吹转炉底吹模式及钢水增氮的研究[J].炼钢,2011,27(6):31-33.

[3]郭东.太钢4号高炉停炉操作实践[J].炼铁,2012(5):48-50.

(编辑贺英群)

修回日期:2016-01-28

[4]武贵生,杨嘉瑞.RH脱碳过程喷溅控制[J].太钢科技,2001(1):19-22.

(编辑许营)

修回日期:2015-11-26

Study on Steelmaking Process for IF Steel by Converter

Wang Xiaoshan,Wei Yuan,Wang Xiaofeng,Zhu Guoqiang,Li Bing

(General Steelmaking Plant of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China)

Abstract:Based on the analysis of the samples from the ultra-low carbon IF steel smelted by 260 t converter in Ansteel,the steelmaking process for the ultra-low carbon IF molten steel by converterwas studied.The study results show thatwhen suchmeasures as optimizing the appropriate amount of the hotmetal pouring into hotmetal ladle for increasing the ratio of hotmetal to be charged into converter,increasing the number of bottom lances in converter and argon flow rate for strengthening smelting and using the bottom-blowing stirring process at zero point for some heats, the product of both carbon content and oxygen content at the blowing end point in converter can be reduced so that good primary conditions for RH refining can be achieved.

Key words:IF steel;top-bottom combined blown converter;product of carbon content and oxygen content

中图分类号:TF704

文献标识码:A

文章编号:1006-4613(2016)02-0052-04