船体纵骨典型节点疲劳裂纹扩展寿命评估

2016-05-04何文涛刘敬喜

何文涛,刘敬喜,2,解 德,2

(1.华中科技大学 船舶与海洋工程学院,武汉 430074;2.船舶和海洋水动力湖北省重点实验室,武汉 430074)

船体纵骨典型节点疲劳裂纹扩展寿命评估

何文涛1,刘敬喜1,2,解 德1,2

(1.华中科技大学 船舶与海洋工程学院,武汉 430074;2.船舶和海洋水动力湖北省重点实验室,武汉 430074)

基于有限元软件ABAQUS,结合虚拟裂纹闭合法、裂纹扩展判据及子结构技术,应用脚本语言Python开发出模拟疲劳裂纹扩展的程序(FCG-System)。对含初始裂纹的油船纵骨典型节点在侧面压力作用下进行疲劳裂纹扩展数值模拟,并探讨了软趾、背肘板及防倾肘板对疲劳裂纹扩展路径和寿命的影响。结果表明,增设软趾、背肘板或防倾肘板都会使裂纹扩展路径曲率增大,且软趾、防倾肘板可使裂纹扩展寿命增大,背肘板可使裂纹扩展寿命减小。

裂纹扩展路径;裂纹扩展寿命;虚拟裂纹闭合法;子结构技术;FCG-System;

0 引 言

随着船舶大型化及高强度钢在船体结构中的广泛应用,船体结构疲劳强度的评估显得尤为重要。日本船级社[1]对上世纪八十年代中期采用大量高强度钢建造并入该船级社的第二代VLCC进行了资料收集。这些资料表明,76条船舶中的65条有不同程度的破损,其中纵骨与强框架或横舱壁交界处的疲劳损伤情况尤为严重,约占全部损伤统计的70%。

目前,各船级社的疲劳强度校核主要是基于S-N曲线的累积损伤方法[2-4],而针对船体结构中疲劳裂纹扩展路径、扩展速率以及扩展寿命的研究较少[5-6]。Okawa[7]开发了数值模拟程序对船体纵骨焊趾处疲劳裂纹扩展进行研究,在模拟过程中将穿透型裂纹看作为二维平面问题。法国一个公司[8]采用线弹簧法计算应力强度因子,进而对疲劳寿命进行评估,并开发了软件SAPHIRS。然而,该方法需预先知道裂纹扩展路径。Jang[9]通过比较实验数据和现存的公式,提出了若干预测疲劳裂纹扩展的公式。王丽丽[5]对FPSO纵骨处肘板上两裂纹扩展路径及扩展速率进行研究,采用等效应力强度因子计算裂纹扩展寿命,然而裂纹仅分布在肘板平面内。

本文作者已通过面向对象的程序语言Python及ABAQUS脚本接口开发了疲劳裂纹扩展程序(FCG-System),能够模拟复杂加载下混合模式的裂纹扩展路径和扩展寿命[10]。本文主要对含初始裂纹的油船纵骨典型节点进行疲劳裂纹扩展数值模拟,并探讨了软趾、背肘板及防倾肘板对疲劳裂纹扩展路径和寿命的影响。

1 基本原理

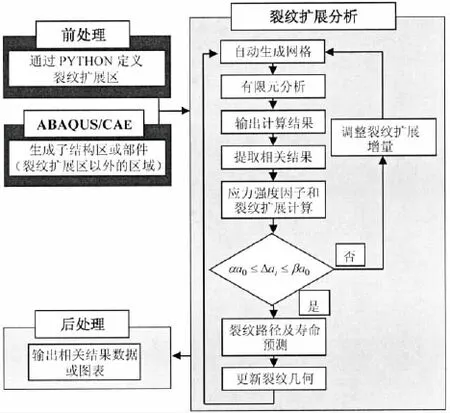

图1为该疲劳裂纹扩展程序的流程图。现将该程序的主要执行步骤总结如下:

(1)前处理:建立模型、边界条件、定义初始裂纹和网格划分,为后面有限元计算和参数求解做准备。为了模拟大型海洋结构物疲劳裂纹扩展,将裂纹扩展区以外其他区域采用子结构技术建模。

(2)有限元分析:建立有限元模型并提交给Abaqus/standard进行有限元分析,输出计算结果。

(3)应力强度因子计算:从.odb文件中提取裂纹尖端的节点力及节点位移,并结合虚拟裂纹闭合法计算应力强度因子;

(4)裂纹路径预测:通过最大周向应力准则预测疲劳裂纹扩展;

(5)裂纹扩展计算:通过裂纹扩展速率公式计算疲劳裂纹扩展量;

图1 FCG-System流程图Fig.1 Flow chart of FCG-System

(6)下一步模拟:返回(1),更新裂纹的几何形状和拓扑结构,为下一步循环中网格重新划分做准备。

(7)后处理:将上述计算结果输出到外部文件,如有必要还可以调用模块画出图表。

图2 裂纹扩展区网格划分Fig.2 Mesh pattern of crack growth domain

图3 裂纹扩展方向及裂纹尖端区域网格划分Fig.3 Crack growth direction and rosette meshes of the crack tip

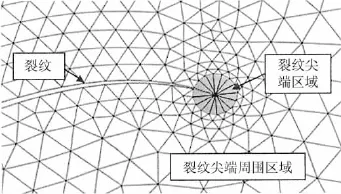

1.1 自动网格划分

在有限元建模时,将结构分为全局模型和局部模型,其中局部模型为裂纹扩展区,全局模型为除裂纹扩展区以外的其他区域,通常采用子结构技术建模。在扩展过程中,仅对裂纹扩展区域进行网格重新划分,而全局模型仅在第一个分析步中划分网格。此外,裂纹扩展区又分为裂纹尖端区域和裂纹尖端周围区域,如图2所示。在网格划分时采用非均匀的网格密度,其中裂纹尖端区域采用密网格,而粗网格涵盖其余的子域。采用这种划分方式,可以达到计算效率和计算精度之间的平衡。

值得注意的是,本文采用虚拟裂纹闭合法计算裂纹尖端的应力强度因子,所以无需奇异的裂纹尖端单元,整个裂纹扩展区都采用ABAQUS标准三角形单元。

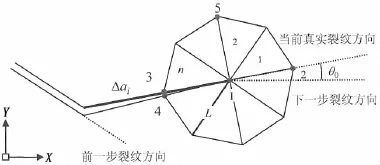

1.2 应力强度因子计算

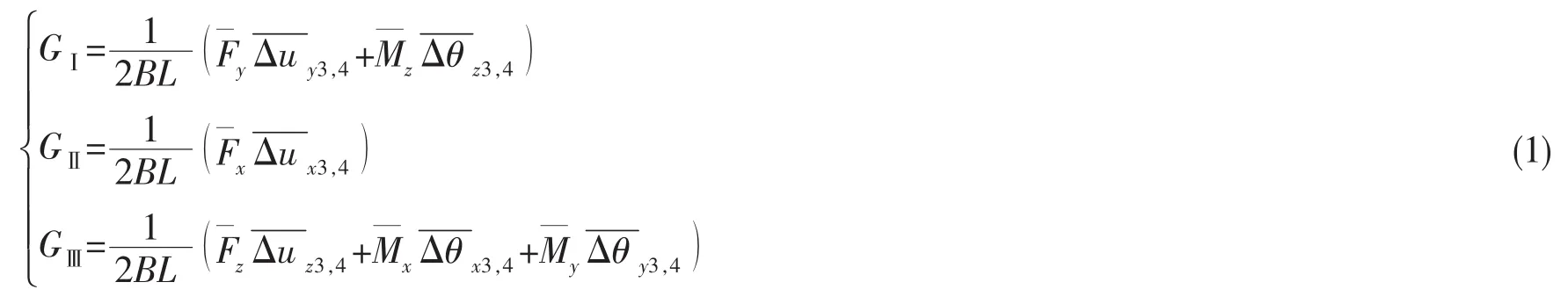

对于船舶及海洋结构物来说,全部使用三维实体单元代价太大,因此常用壳体单元代替块体单元。Wang和Raju[11]提出了一些公式,用来研究加强筋和蒙皮的分离,但是这种公式只适用于面状裂纹界面分离的情况,对于船体结构中常见的线状裂纹不适用。为此,本文采用适用于线状裂纹的虚拟裂纹闭合法公式[10]。对于混合型加载,能量释放率GⅠ、GⅡ和GⅢ能够通过裂纹尖端的节点1的节点力和尖端后节点3、4的张开位移计算得到,如图3所示。因此,各能量释放率分量在局部坐标系下可表示为:

在混合加载模式下,为了考虑断裂模式Ⅰ、Ⅱ和Ⅲ的共同作用需引入一个等效应力强度因子Keff:

1.3 裂纹扩展准则及裂纹扩展角

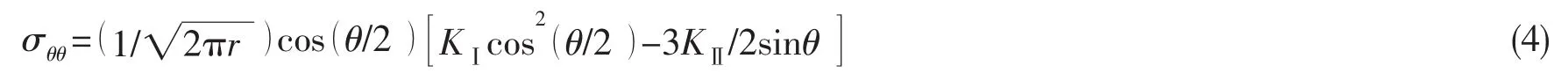

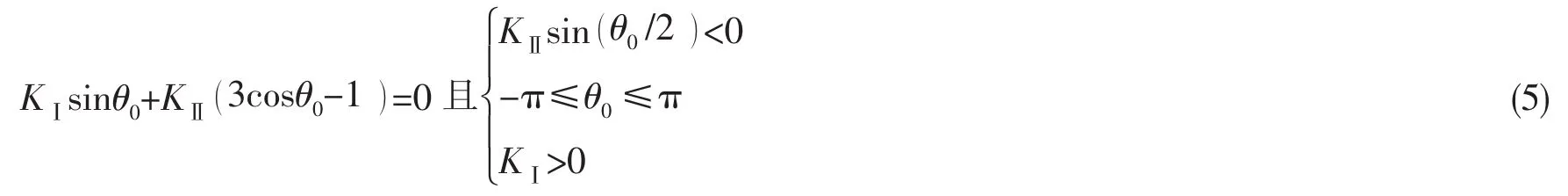

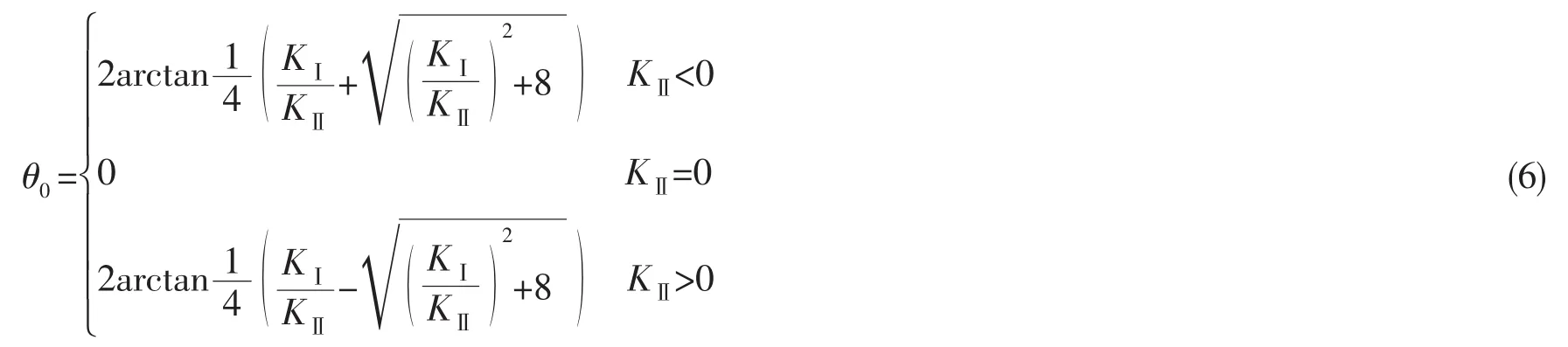

对于各向弹性材料,最常用的扩展准则为最大周向应力准则,其基本假设为:(1)裂纹向周向应力最大的方向扩展;(2)当此方向的周向应力大于临界值时,裂纹失稳扩展。

裂纹尖端周向应力的表达式[12]为:

式中:r和θ为裂纹尖端的极距和角度。裂纹扩展角θ0可由(4)式对θ一阶偏导求得:

因此,可得裂纹扩展角θ0:

1.4 裂纹扩展率公式

在Paris公式的基础上,考虑应力比、应力强度因子门槛值的影响,得出了很多种修正公式,本文采用如下的裂纹扩展公式[7]:

其中:R为应力比。因此,裂纹增长量可表示为:

2 验证例题

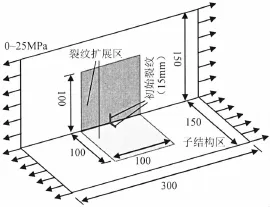

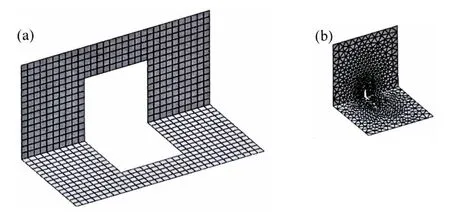

如图4所示,以含裂纹的三维板结构为例研究裂纹扩展问题。此结构的两个平面各含有一个裂纹尖端,在单轴拉伸载荷作用下两条裂纹同时扩展。此结构在有限元计算中分为两部分:一部分为裂纹扩展区,此区域含有裂纹及裂纹扩展区域;另一部分为子结构区,即除裂纹扩展区以外的其他区域。裂纹扩展区与子结构区之间通过子结构技术中的保留节点相连接。该结构的有限元模型如图5所示,整个模型均采用壳体单元。

图4 含裂纹的三维板结构(单位:mm)Fig.4 A cracked three-dimensional panel structure (unit:mm)

图5 有限元模型:(a)子结构区;(b)裂纹扩展区Fig.5 Finite element model:(a)Substructure domain;(b)Crack growth domain

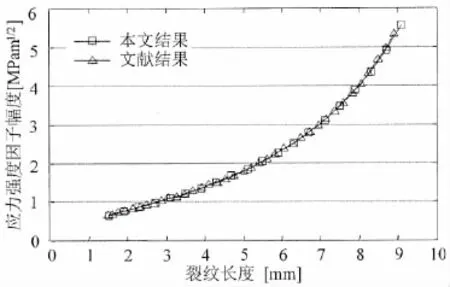

图6给出了采用本文程序计算的应力强度因子随裂纹扩展量变化的曲线。此曲线与参考文献[7]中计算结果吻合得很好。

3 典型节点疲劳裂纹扩展分析

油船船体由于受到波浪诱导载荷引起的船体总纵弯曲、波浪载荷引起的动压力以及舱内液舱和压载水的惯性力作用,使得纵骨与横框架及横舱壁的焊接处易于产生疲劳裂纹并沿纵骨的面板或腹板扩展。本部分采用开发的疲劳裂纹扩展程序对纵骨与横舱壁连接节点在侧面压力作用下进行疲劳裂纹扩展及寿命分析,探讨软趾、含背肘板的扶强材、防倾肘板的加强结构对疲劳裂纹的影响。纵骨与横舱壁的连接处的局部模型如图7所示。此部分采用子结构建模,横向间距为800 mm,纵向间距为4 400 mm。模型的材料参数及裂纹扩展模型参数列于表1。

图6 应力强度因子比较Fig.6 Comparison of stress intensity factors

图7 纵骨结构及裂纹扩展区Fig.7 The longitudinal structure and its crack growth domain

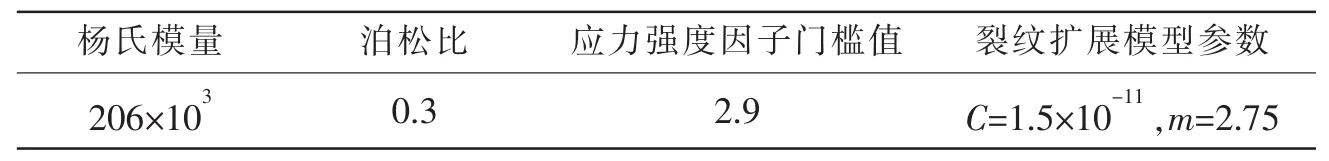

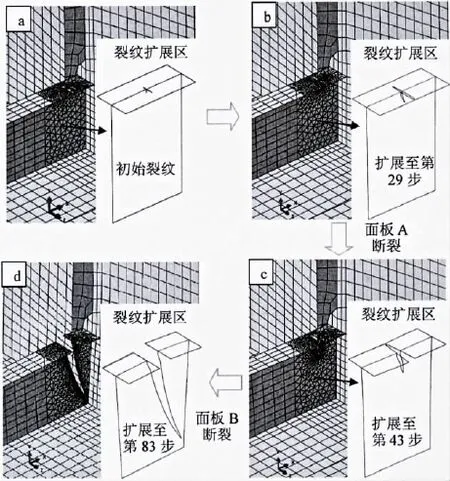

表1 计算模型的材料属性(单位:应力/MPa,长度/m)Tab.1 Material properties of the analysis model(unit:stress/MPa,length/m)

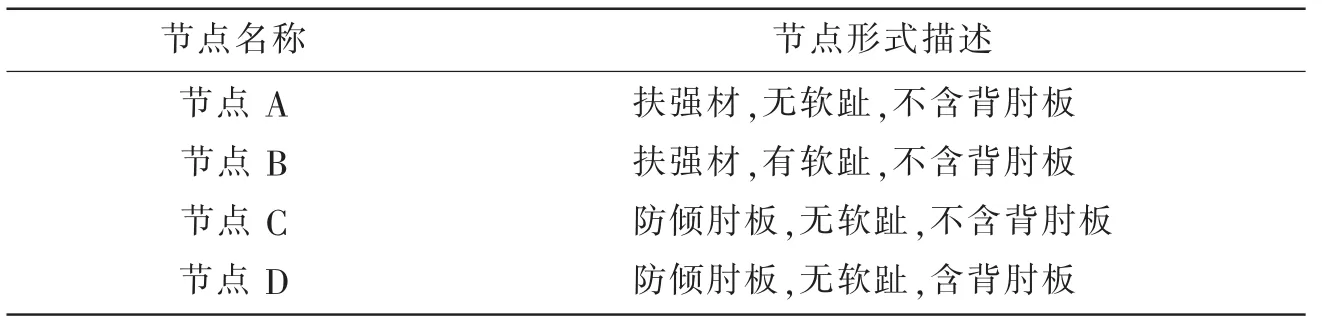

根据纵骨与横舱壁连接形式的不同,本文对四种常用的含扶强材或防倾肘板的节点进行疲劳裂纹扩展分析,研究不同的加强方式及软趾设置对裂纹扩展路径及扩展寿命的影响。表2对所涉及的四种结构形式进行了简单描述,各种结构形式示意图[7]如图8所示。

表2 节点结构形式描述Tab.2 Description of connection details

图8 节点结构形式(单位:mm)Fig.8 Details of connection

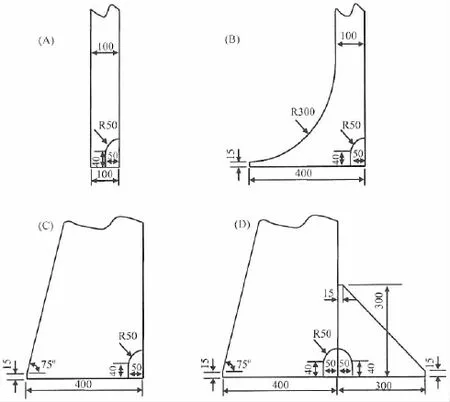

3.1 裂纹扩展过程描述

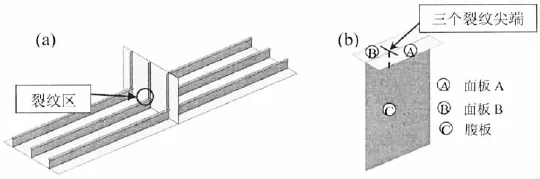

图9给出了裂纹的扩展过程。在整个裂纹扩展过程中,裂纹被认为是穿透性裂纹,模型采用壳体单元。在裂纹时,一旦有裂纹扩展至板边致其断裂,其余板中的裂纹尖端需重新定义,而裂纹扩展区之外的其他区域不需要重新定义。也就是说,在整个裂纹扩展过程中,仅对裂纹扩展区进行网格重划分,而子结构区仅在裂纹扩展分析的第一步中进行网格划分。裂纹起源于面板与扶强材相交处,且含有三个裂纹尖端。假设初始裂纹长度为:面板A,20 mm;面板B,10 mm;腹板,10 mm(如图9(a))。该裂纹在面板与腹板中同时扩展,直至扩展至纵骨与横舱壁的交线或纵骨与内底板的交线处。这类裂纹的扩展过程分为三个阶段:

(1)在开始时,裂纹在腹板与面板中同时扩展,此时具有三个裂纹尖端(如图9(b))。

(2)面板A断裂后,裂纹继续在面板B与腹板中扩展,此时裂纹具有两个裂纹尖端(如图9(c))。

(3)面板B断裂后,裂纹继续在腹板中扩展,直至达到纵骨与底板的交线处。此时裂纹仅含有一个裂纹尖端(如图9(d))。

图9 有限元模型及裂纹扩展过程Fig.9 The finite element model and its crack growth process

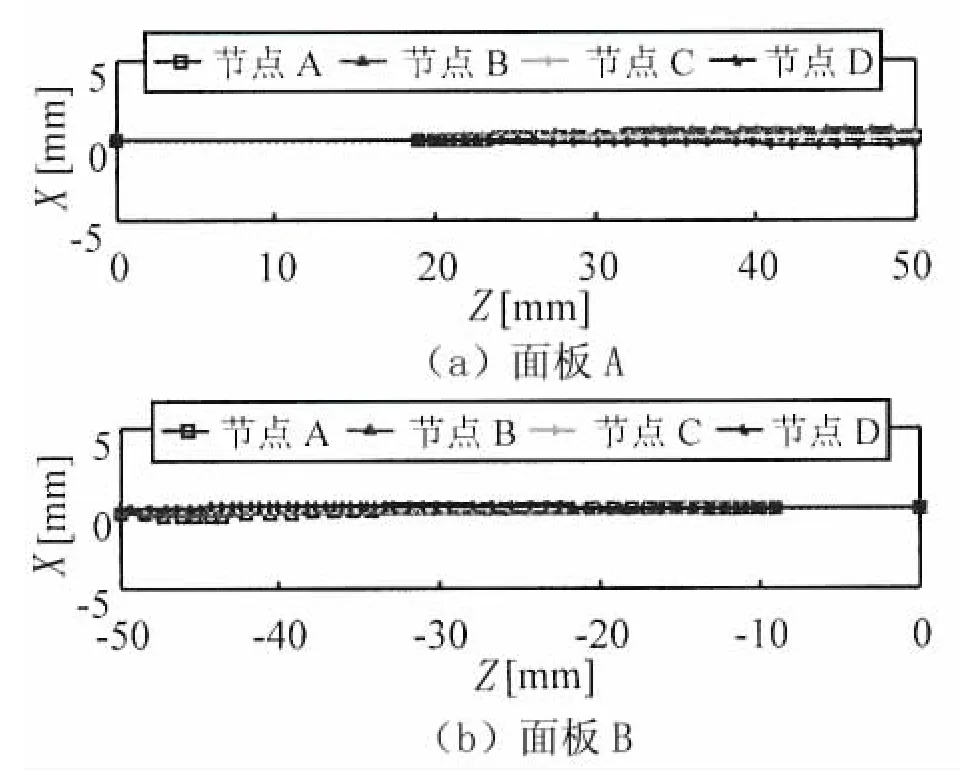

图10 面板裂纹扩展路径Fig.10 Crack growth paths in flange

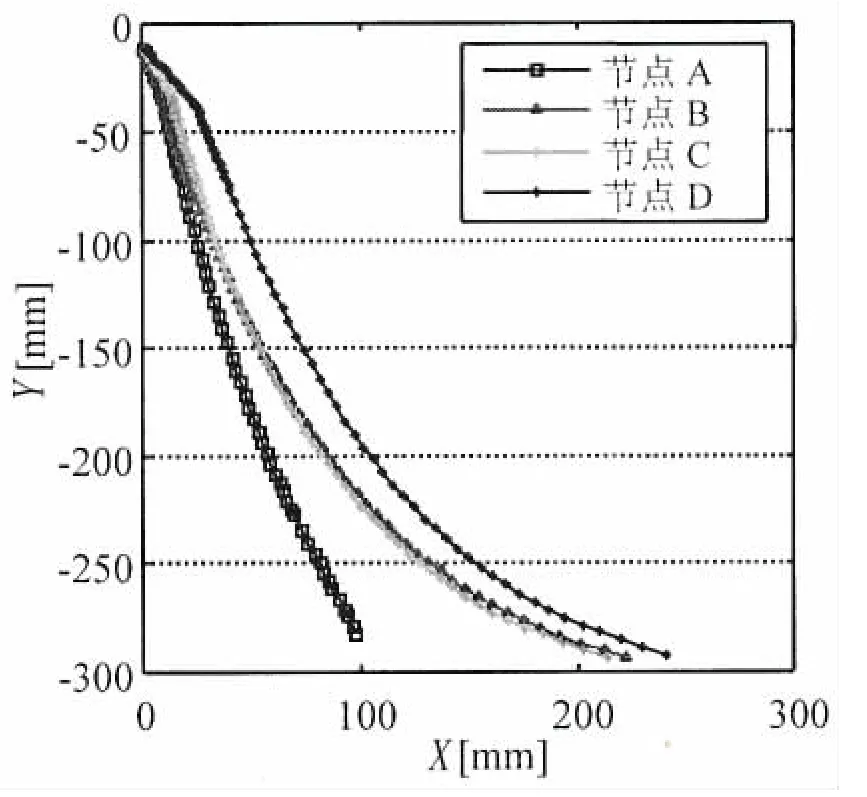

图11 腹板裂纹扩展路径Fig.11 Crack growth paths in web-plate

3.2 裂纹扩展路径预测

各种形式典型节点的裂纹扩展路径如图10和11所示,坐标原点为中间纵骨、底板与横舱壁的连接处。由此可见,无论是何种形式的节点,面板中的裂纹都基本沿直线扩展。而在腹板中可明显看出不同形式典型节点对裂纹扩展路径的影响:节点A中裂纹转折最小,节点B、C次之,节点D最大。结果表明,软趾、防倾肘板及背肘板对裂纹扩展路径有较大的影响。增设软趾、背肘板或设置防倾肘板都会使裂纹扩展路径曲率增大,且向纵骨及横舱壁的连接处扩展。此外,还可以看出,面板A断裂后,裂纹路径发生偏折,其中节点D最为明显。

3.3 应力强度因子分析

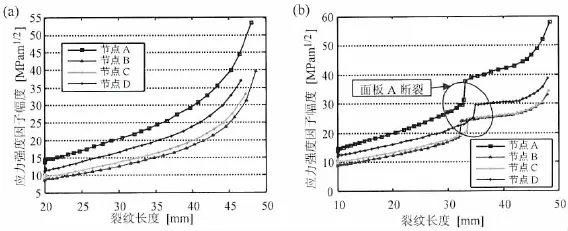

图12、13分别给出了各种形式典型节点中面板和腹板的应力强度因子随裂纹扩展长度的变化曲线。可明显看出,在相同裂纹长度处节点A中应力强度因子最大,节点D次之,节点B、C最小且相差不大。结果表明,软趾、防倾肘板及背肘板对应力强度因子有较大的影响。由节点A和B可以看出,软趾可使裂纹尖端应力强度因子减小;由节点C和D可以看出,背肘板可使裂纹尖端的应力强度因子增加;由节点A和C可以看出,防倾肘板可使裂纹尖端的应力强度因子减小。

图12 面板应力强度因子的变化 (a)面板A;(b)面板BFig.12 Variation of stress intensity factors in flange(a)Side-A;(b)Side-B

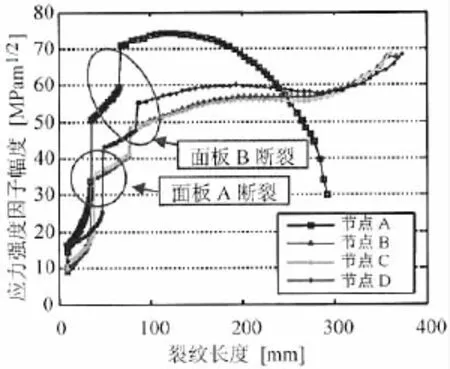

图13 腹板应力强度因子的变化Fig.13 Variation of stress intensity factors in web-plate

此外,可发现面板B中裂纹在扩展至大约32~35 mm处面板A断裂。在面板A断裂处,其余板中的应力强度因子发生跳跃式增大。这是由于面板A断裂后,结构中的应力重新分布,造成面板B和腹板承受较大应力。在模拟开始时,三条裂纹分别在面板两侧及腹板中同时扩展,其相应的应力强度因子相对较小。面板断裂后,结构中的应力重新分配,腹板中裂纹尖端的应力强度因子急剧增加。在裂纹扩展至接近底板处,节点A中的应力强度因子减小,裂纹扩展速率减小,而其他形式的节点在裂纹扩展至接近底板时出现速率增大的现象,这是由于不同形式典型节点的裂纹扩展路径不同导致的。

3.4 裂纹扩展寿命预报

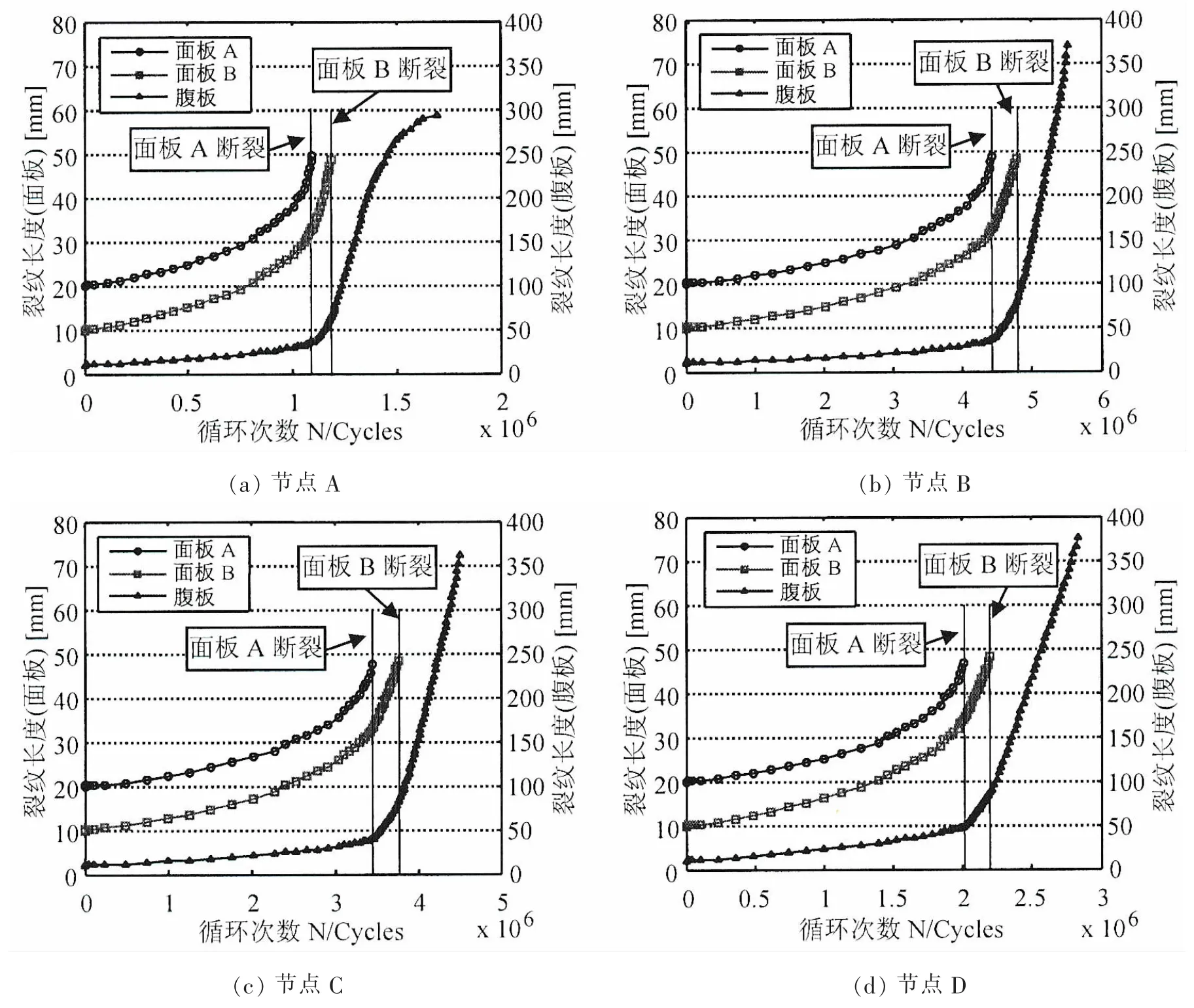

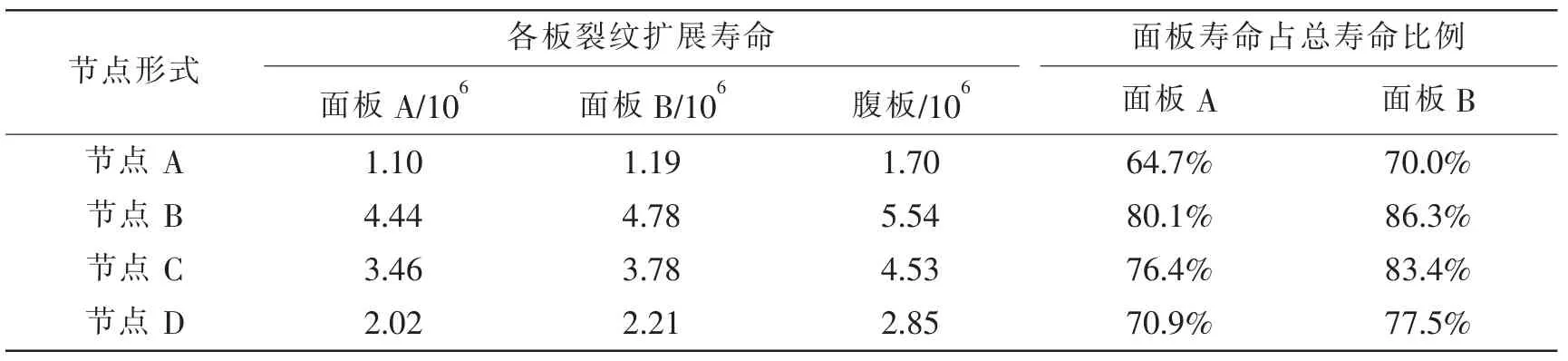

图14给出了各种形式典型节点的面板和腹板裂纹扩展寿命随裂纹长度的变化曲线。曲线上某一点的斜率表示该点的裂纹扩展速率,可见随着循环次数的增加,裂纹扩展速率逐渐加快。例如,节点A在循环载荷作用下初始裂纹横穿整个腹板的循环次数为1.70×106次,此寿命可认为是构件破坏的总寿命。从初始裂纹至面板A断裂的循环次数为1.10×106次,其扩展寿命占总寿命的64.7%;至面板B断裂的循环次数为1.19×106,其扩展寿命占总寿命的70.0%。现将各种形式典型节点的疲劳扩展寿命总结如表3所示。

可明显看出,不同形式典型节点对裂纹扩展寿命的影响:节点A的疲劳寿命最小,节点D、C次之,节点B最大。结果表明,软趾、防倾肘板及背肘板对裂纹扩展寿命有较大的影响。由节点A和B可以看出,软趾使裂纹扩展寿命增大;由节点C和D可以看出,背肘板可使裂纹扩展寿命减小;由节点A和C可以看出,防倾肘板可使裂纹扩展寿命增大。

图14 面板和腹板裂纹扩展寿命Fig.14 Crack growth lives in flange and web-plate

此外还可以发现,从初始裂纹至面板A断裂这一过程裂纹扩展速率较慢,其扩展寿命占总寿命的60%以上,至面板B断裂的扩展寿命占总寿命的70%以上。因此,面板断裂前的扩展寿命占总寿命的比重很大。一旦面板A断裂,腹板中裂纹扩展速率迅速增大,裂纹很快横穿整个腹板,造成构件破坏。

表3 各节点裂纹扩展寿命Tab.3 Crack growth lives of each connection detail

位于面板及腹板上的初始裂纹在循环载荷作用下不断扩展,当面板断裂后腹板中的裂纹会迅速扩展至船体底板或舷侧板,不仅造成了结构承载能力的下降,还会造成水/油密部件泄漏等灾难性事故。因此有关人员应加强这类裂纹的管理,对容易发生疲劳裂纹的部位进行定期检测,并采取相应的措施修复和制止裂纹扩展,以确保构件的完整性和连续性。

4 结 论

本文基于断裂力学的方法对船体纵骨与横舱壁连接处的典型节点进行了疲劳裂纹扩展及寿命分析,得出了如下结论:

(1)软趾、防倾肘板及背肘板对裂纹扩展路径有较大的影响。增设软趾、背肘板或设置防倾肘板都会使裂纹扩展路径曲率增大,且向纵骨及横舱壁的连接处扩展。

(2)不同形式典型节点对裂纹尖端应力强度因子有较大的影响。软趾、防倾肘板可使裂纹尖端应力强度因子减小;背肘板可使裂纹尖端的应力强度因子增加。

(3)不同形式典型节点对裂纹扩展寿命有明显影响。软趾、防倾肘板可使裂纹扩展寿命增大;背肘板可使裂纹扩展寿命减小。

(4)有关人员应加强这类裂纹的管理,对容易发生疲劳裂纹的部位进行定期检测,并采取相应的措施修复和制止裂纹扩展,以确保构件的完整性和连续性。

[1]NK.Casualty review-comparative damage review of 2nd generation VLCCs[R].1998.

[2]DNV.Fatigue strength analysis of offshore steel structures(RP-203)[S].Det Norske Veritas,Hovik,2005.

[3]ABS.Rules for building and classing steel vessels[S].American Bureau of Shipping,Houston,2002.

[4]崔维成,蔡新刚,冷建兴.船舶结构疲劳强度校核研究现状及我国的进展[J].船舶力学,1998,2(4):63-81. Cui Weicheng,Cai Xingang,Leng Jianxing.A state-of-the-art review for the fatigue strength assessment of ship structures[J].Journal of Ship Mechanics,1998,2(4):63-81.

[5]王丽丽,黄小平,崔维成.复杂应力场中裂纹疲劳扩展寿命预报[J].船舶力学,2011,15(4):383-388. Wang Lili,Huang Xiaoping,Cui Weicheng.Fatigue crack growth life prediction of cracks in complex stress field[J].Journal of Ship Mechanics,2011,15(4):383-388.

[6]Cui Weicheng.A feasible study of fatigue life prediction for marine structures based on crack propagation analysis[J].Journal of Engineering for the Maritime Environment,2003,217(5):11-23.

[7]Okawa T,Sumi Y,Mohri M.Simulation-based fatigue crack management of ship structural details applied to longitudinal and transverse connections[J].Marine Structures,2006,19(4):217-240.

[8]Serror M,Marchal N.Simulation of behavior of fatigue cracks:a complete industrial process on a typical connection in a FPSO[C]//Proceedings of the ASME 2009 28th International Conference on Ocean,Offshore and Arctic Engineering OMAE2009 May 31-June 5,2009.Honolulu,Hawaii,2009.

[9]Jang B S,Ito H,Kim K S,Suh Y S,Jeon H T,Ha Y S.A study of fatigue crack propagation at a web stiffener on a longitudinal stiffener[J].J Mar Sci Technol,2010,15:176-189.

[10]He Wentao,Liu Jingxi,Xie De.Numerical study on fatigue crack growth at a web-stiffener of ship structural details by an objected-oriented approach in conjunction with ABAQUS[J].Marine Structures,2014,35:45-69.

[11]解 德,钱 勤,李长安.断裂力学中的数值计算方法及工程应用[M].北京:科学出版社,2009.

[12]程 靳,赵树山.断裂力学[M].北京:科学出版社,2006.

Life assessment of fatigue crack growth of typical details in hull longitudinals

HE Wen-tao1,LIU Jing-xi1,2,XIE De1,2

(1.School of Naval Architecture and Ocean Engineering,Huazhong University of Science and Technology,Wuhan 430074, China;2.Hubei Key Laboratory of Naval Architecture&Ocean Engineering Hydrodynamics,Wuhan 430074,China)

A program(FCG-System)is developed to simulate fatigue crack growth combined with Virtual crack closure technique,crack growth criterion and substructure technique,based on ABAQUS using python scripting language.The fatigue crack growth in common longitudinal connection of oil tanker is simulated under lateral pressure and the effect of soft toe,back bracket and tripping bracket on crack growth path and life is discussed.Results indicate that soft toe,back brackets or tripping brackets will cause the curvature of crack growth path increasing and soft toe,tripping brackets can make crack growth life increase,and the back bracket can reduce crack growth life.

crack growth path;crack growth life;virtual crack closure technique; substructure technique;FCG-system

U661.43

A

10.3969/j.issn.1007-7294.2016.07.014

1007-7294(2016)11-1475-10

2016-05-13

国家自然科学基金项目(NO.51609089);中国博士后科学基金项目(No.2016M592338)

何文涛(1986-),男,博士研究生,E-mail:hewtsd@163.com;解 德(1964-),男,教授,博士生导师,E-mail:dexie@hust.edu.cn。