分流活门组件制造技术分析与改进

2016-04-26贾军锋王晓平胡愈刚

贾军锋,王晓平,周 亮,胡愈刚

(中国人民解放军驻陕飞公司军事代表室,陕西 汉中 723200)

分流活门组件制造技术分析与改进

贾军锋,王晓平,周亮,胡愈刚

(中国人民解放军驻陕飞公司军事代表室,陕西 汉中 723200)

摘要:针对分流活门组件泄漏量超差问题进行了深入分析与研究,提出了活门套筒的窗口尺寸、窗口切割方法,研磨余量和研磨膏粒度的制造技术分析以及改进技术方案。经试验验证表明,改进后的产品能够有效解决分流活门组件泄漏量超差问题,保证了飞行安全。

关键词:分流活门组件;泄漏量;切割方法;研磨余量

分流活门组件是飞机起落架重要部件。在转弯操纵状态下,其与前起落架转弯操纵和反馈机构一起,构成飞机前轮转弯的机械-液压闭环控制系统,实现飞机前轮转弯的随动控制;在前轮减摆状态下,自动接通前轮转弯减摆系统液压阻尼油路,吸收飞机前轮摆振能量,对前轮转弯液压系统进行超压保护及油液补偿。其应用于多个型号飞机起落架上,在对分流活门组件厂内军检验收时,发现分流活门组件泄漏量超差,造成批次不合格,经过分析和改进后故障排除。

1故障现象及危害

1.1故障现象

在厂内军检验验收过程中发现,当分流活门组件液压为28 MPa时,活门中立位置泄漏量>1.5 dm3/min,而指标泄漏量≤1 dm3/min;在液压为11 MPa,分流活门阀芯左、右旋转3°时,分流活门的泄漏量均<5 dm3/min,而指标泄漏量均>5 dm3/min。经统计分析,活门中立位置各窗口的遮盖量超差,导致分流活门组件泄漏量超差。

1.2故障危害

当分流活门组件泄漏量较小时,分流活门组件的零组件间摩擦力较大,可造成卡滞现象,导致起落架无法操纵;当分流活门组件泄漏量较大时,可造成起落架液压系统功率损失较大,导致起落架转弯动力不足,转弯角速度跟随性差。严重时,分流活门组件泄漏量较小或较大都会导致起落架转弯失灵,飞机冲出跑道,造成严重飞行安全事故。

2原因分析

根据俄罗斯、美国和国内北京航天航空大学、哈尔滨工业大学、601所、603所以及611所等研究机构对分流活门组件相关工作的研究情况,活门中立位置各窗口的遮盖量超差主要受分流活门组件套筒窗口尺寸的大小、窗口锐边的微观缺陷、零组件同轴度和组件间配合间隙等因素影响。下述针对影响分流活门组件泄漏量超差的因素进行分析[1]。

2.1结构特性原理

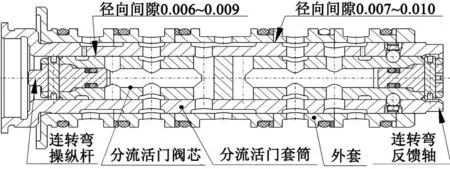

分流活门组件主要由活门阀芯、活门套筒和外套组成(见图1),其主要作用是控制进入转弯作动筒内液压油的方向和流量,实现前轮的左转或右转,并控制转动速率。分流活门阀芯左端与转弯操纵杆连接,分流活门套筒右端与转弯反馈轴连接。

图1 分流活门组件结构

当分流活门组件处于中立位置时,阀芯和套筒上的油孔(矩形孔)被互相遮盖,此时转弯作动筒两腔的进回油路被封死,液压油不能操纵前轮转弯。当前轮需要转弯时,驾驶员移动方向舵脚蹬,脚蹬的运动通过传动部分传给分流活门阀芯,使其转过某一相应角度。当转动角度大于分流活门的遮盖量(不灵敏区)时,活门失调,压力油开始进入转弯作动筒的某一腔,转弯作动筒将转动力矩传递给前起落架转弯机构使机轮旋转;同时,与转弯反馈轴连接的分流活门套筒,在转弯反馈机构的驱动下始终跟随分流活门阀芯转动。当停止转弯(即不再控制分流活门阀芯旋转)时,分流活门套筒就会与分流活门阀芯处于原有的相对角度位置,隔断供油路和回油路,作动筒不再移动,机轮便停留并被锁定在某一角度位置。

2.2窗口尺寸的大小和位置对分流活门组件性能的影响

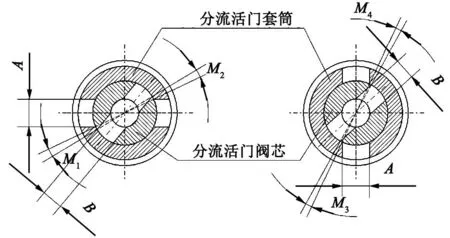

分流活门套筒和阀芯处于相对中立位置时的纵向剖面图如图2所示。从图2可知,分流活门套筒通油窗口尺寸A和阀芯通油窗口尺寸B的大小,决定了活门组件中立位置时遮盖量M值的大小,而遮盖量M值是影响分流活门不灵敏区和流量特性的主要因素。若M值不符合设计要求,则不能满足分流活门不灵敏区为0.5°~1.5°的要求。当M值超大,且在活门失调(偏离不灵敏区)到一定角度时,有可能出现活门的开口量不足的现象,从而不能达到活门组件的流量特性要求。

图2 分流活门套筒和阀芯处于相对 中立位置时的纵向剖面图

活门套筒和活门阀芯通油窗口位置度的理想状态是图中2的M1、M2、M3和M4值相等,活门的不灵敏区和活门失调到一定角度后的流量特性就能达到理想状态。由于机械加工误差等原因,活门套筒和阀芯各通油窗口沿圆周方向不能达到理想的相对位置状态,各个M值大小不一。活门最小的M值决定了活门不灵敏区的大小。当活门失调到一定角度时,最大M值处活门的开口量又是最小的,因此,通油窗口的位置误差,会影响到活门组件的不灵敏区和流量特性。

2.3窗口形状对分流活门组件性能的影响

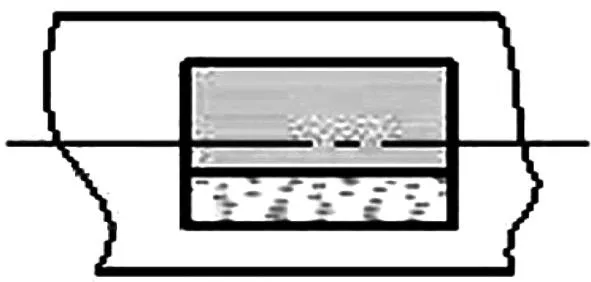

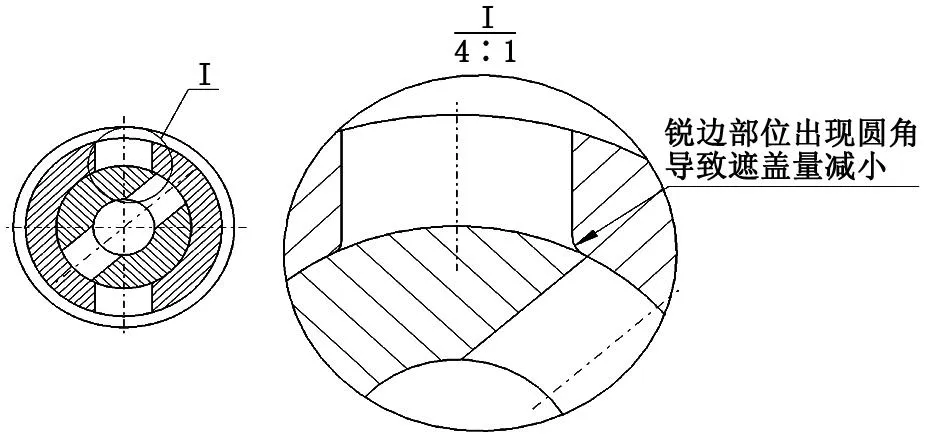

按设计图样要求,理想的通油窗口(见图3)是规则的矩形,经过活门的流量随活门开启量呈线性变化,活门流量特性好。

图3 理想的通油窗口

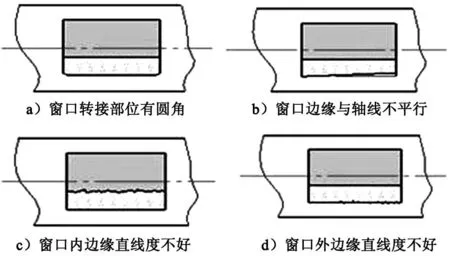

4种常见的通油窗口形状缺陷现象如图4所示。如果通油窗口形状误差较大,出现歪斜、扭曲,矩形孔等缺口,则会减小窗口的有效通油面积,增加流量阻力,造成流量不足,从而影响分流活门组件的性能。

图4 不理想的通油窗口

从图4可知,矩形窗口如不能保持锐边(出现圆角),就会影响活门组件中立位置的有效遮盖量(见图5),导致活门中立位置的不灵敏区减小,泄漏量增大。

图5 矩形窗口锐边局部放大图

2.4同轴度对分流活门组件性能的影响

2.4.1零件间同轴度对分流活门组件性能的影响

从图1可以看出,活门组件工作时,活门阀芯相对于活门套筒需要转动。由于零件间的配合间隙很小,如果零件相关安装定位面间的同轴度误差超出一定范围,就会导致零件转动卡滞,影响活门组件的正常工作。同轴度误差会导致活门转动时径向间隙偏向一边,在有压力油通过活门时,液压油会对活门产生不对称的径向压力,造成活门转动力矩增大甚至卡滞,超出操纵或反馈力矩要求。

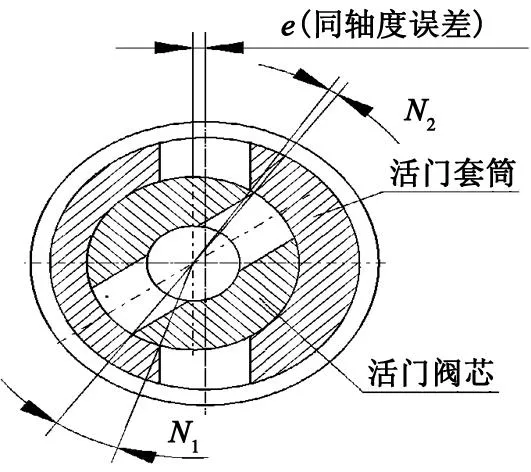

2.4.2活门套筒外圆和内孔同轴度误差对分流活门组件性能的影响

活门套筒的矩形孔加工时是通过外圆定位的。在保证定位准确和加工精度的情况下,矩形孔的对称中心面与活门套筒外圆的轴线是重合的。如果活门套筒的内孔与外圆存在一定的同轴度误差,则会造成活门套筒内孔轴线与矩形孔的对称中心不重合。活门套筒内孔配合的活门阀芯上的矩形孔和活门套筒上的矩形孔存在位置度误差。活门套筒外圆与内孔同轴度误差示例图如图6所示。从图6可以看出,当活门套筒外圆与内孔存在同轴度误差e时,活门阀芯与活门套筒形成的遮盖量N1和N2会出现较大的差值,从而影响活门组件的不灵敏区和开启特性[2]。

图6 活门套筒外圆与内孔同轴度误差示例图

2.5配合间隙对分流活门组件性能的影响

分流活门组件中,外套、活门套筒和活门阀芯之间是通过间隙密封的。活门组件间的配合间隙越小,活门的泄漏量就越小,活门的功率损失就越小。但零件加工过程中存在形状和位置误差,加工后由于释放加工应力出现微观变形,以及高、低温状态下零件尺寸发生微量变化等因素,因此,活门组件间需要合理的配合间隙,保证零件间相对转动灵活平稳。从图1可知,通过理论计算和反复试验,活门套筒与外套的配合间隙要求为0.007~0.010 mm,活门阀芯与活门套筒的配合间隙要求为0.006~0.009 mm。间隙超出最小值,则可能导致相对运动零件出现卡滞;间隙超出最大值,则可能导致分流活门组件的泄漏量超出设计要求。

3改进措施

3.1活门套筒的窗口尺寸改进

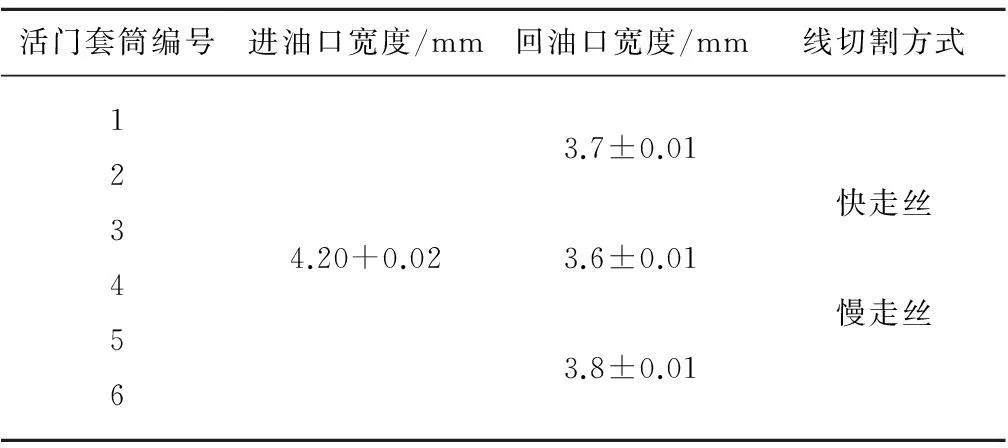

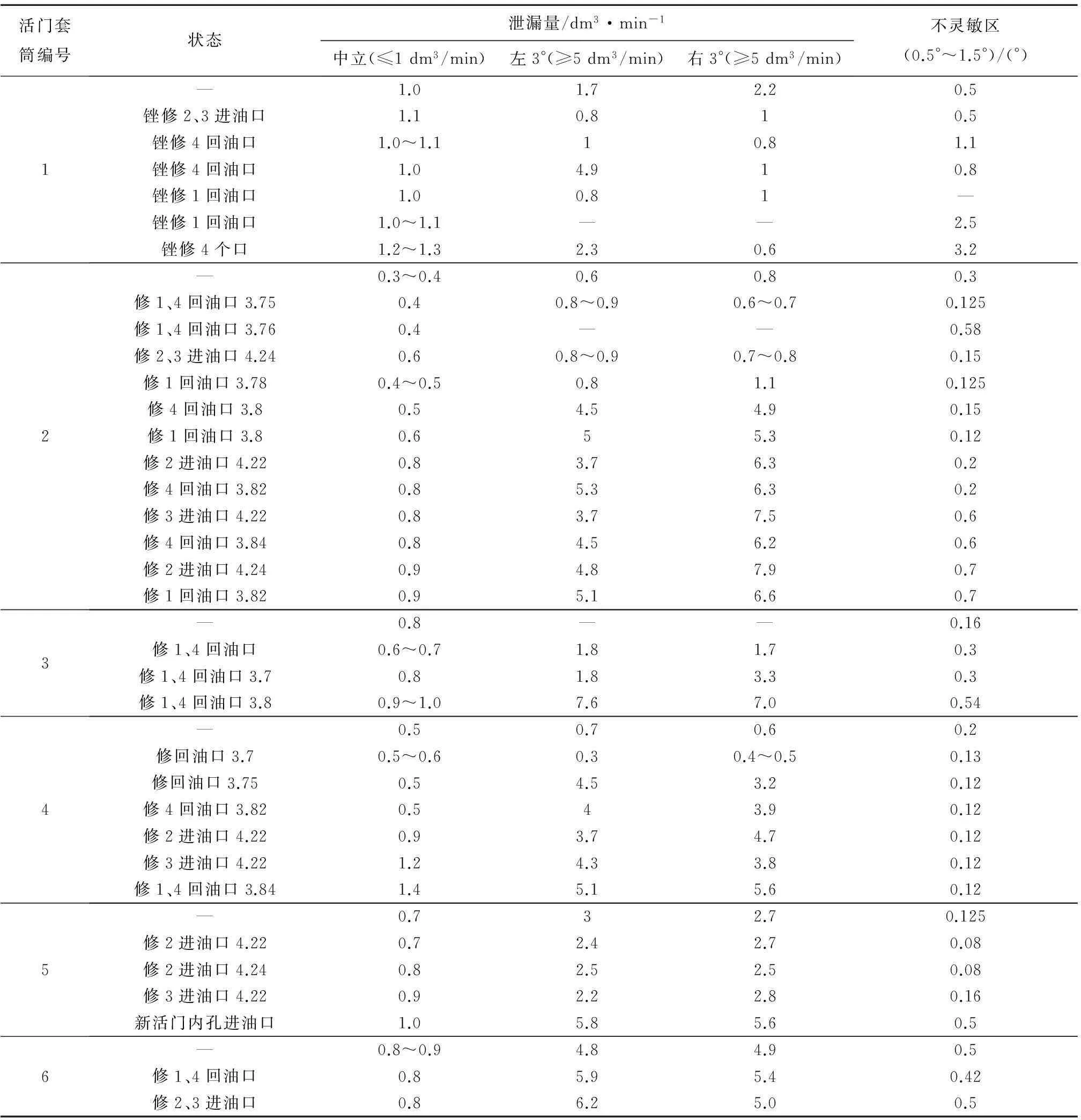

根据技术文件要求,活门套筒的进油口尺寸宽度为(4.23±0.03) mm,回油口尺寸宽度为(3.8±0.03) mm,长度均为5 mm。依据改进方案对新加工6个活门套筒进行验证试验,油口宽度变化统计表见表1,试验情况见表2。

表1 油口宽度变化统计表

从表2可知,窗口宽度尺寸缩小后,中立位置泄漏量明显减少,均处于合格范围内,大部分泄漏量偏上限。但是,不灵敏区和左、右3°泄漏量均不合格。利用挫修方式修正窗口尺寸,使不灵敏区和左、右3°泄漏量达到合格范围内。综合分析表2中试验数据,窗口宽度尺寸分别改为进油口(4.20+0.020) mm、回油口(3.8±0.01) mm,可有效改善分流活门组件泄漏量超差问题。

3.2改进窗口切割方法

从表1可知,1号、2号、3号和4号活门套筒的窗口用快走丝切割方式加工,5号和6号活门套筒的窗口用慢走丝切割方式加工。快走丝切割方式是一次加工至要求尺寸,表面粗糙度Ra达1.6 μm,尺寸精度达0.01 mm。慢走丝切割方式是1次主切,2~3次修切,表面粗糙度Ra为0.8~0.4 μm,尺寸精度达0.005 mm。慢走丝比快走丝在组件表面粗糙度和窗口位置精度上提高约1倍。对比表2中采取不同切割方式的活门套筒试验数据(尤其是6号活门套筒),慢走丝切割方式活门套筒中立位泄漏量,左、右3°泄漏量和不灵敏区均处于合格。表明将切割方式由快走丝改为慢走丝是可行有效地。

3.3改进研磨余量和研磨膏粒度

利用慢走丝切割方式新加工5个活门套筒,其窗口宽度尺寸都分别按(4.20+0.02)和(3.8±0.03) mm,试验情况见表3。5个活门套筒中立位置泄漏量均约为1.5 dm3/min,左、右3°泄漏量基本一致,不灵敏区几乎一样,特性表现基本一致。

表2 6个活门套筒试验情况统计表

表3 新活门套筒试验情况

根据设计要求,研磨后活门套筒内孔尺寸为(10.98+0.018 0) mm,加工后实际内孔尺寸见表3,需要进行研磨去除多余量。通过加大研磨余量(范围为0.02~0.03 mm)和将研磨膏粒度由W20改为粒度更小的W10进行研磨,进行第2次试验,试验情况见表4。从表4可以得出,5个活门套筒中立位置泄漏量全部合格,左、右3°泄漏量接近合格,不灵敏区都偏小,仅1号活门套筒的活门中立位置泄漏量超差0.1 dm3/min,表明改进措施切实有效。同时说明,改进后的研磨余量和研磨膏粒度可以提高活门套筒窗口锐边的微观完整性,改善研磨面的表面粗糙度、各组件同轴度和组件配合间隙[3]。

表4 表3中零件第2次研磨后的试验情况

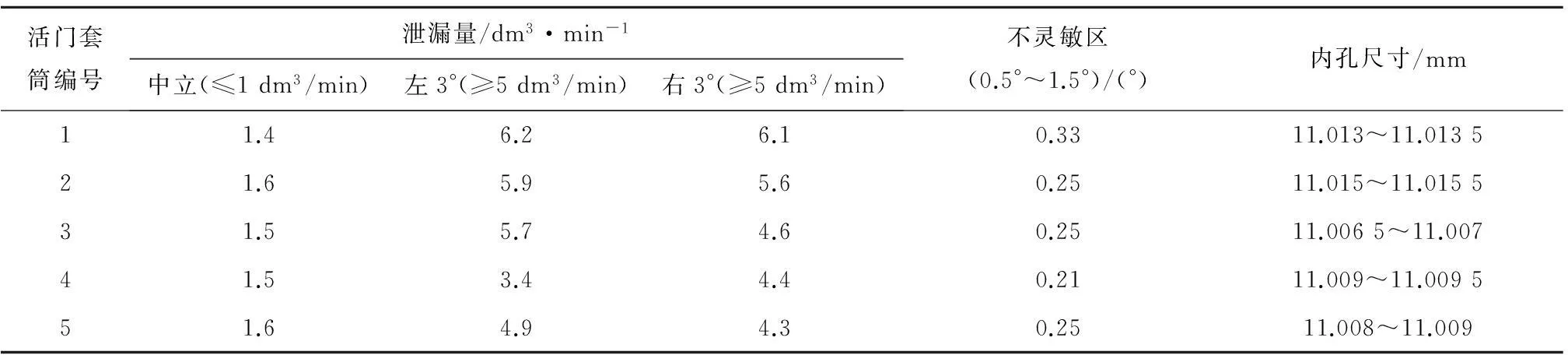

4改进措施效果综合验证

利用改进方案重新加工9件活门套筒进行试验,结果见表5。表5中,1号、2号、5号、6号、7号和8号活门套筒为1次试验成功,3号、4号和9号活门套筒为对窗口进行了2次轻微的修整后试验成功,最后1~9号活门套筒性能均合格。由此可见,改进措施能够有效解决分流活门组件泄漏量超差问题,从而保证飞行安全。

表5 改进方案效果

5结语

为排除分流活门组件泄漏量超差故障,结合分流活门组件各个零组件的制造工艺,产品的稳定性、可靠性要求,提出如下建议。

1)分流活门组件的活门套筒窗口宽度从进油口尺寸为(4.23±0.03) mm、回油口尺寸为(3.8±0.03) mm,改为进油口尺寸为(4.20+0.02) mm、回油口尺寸为(3.8±0.01) mm,可以显著地提高活门套筒遮盖量,减少中立位置泄漏量。

2)活门窗口切割方式由快走丝改为慢走丝,改善了分流活门组件的表面粗糙度Ra和位置精度。

3)活门套筒内孔尺寸的研磨余量范围加大至0.02~0.03 mm,研磨膏粒度由W20改为粒度更小的W10,能够有效地消除方孔锐边的微观缺陷,改善研磨面的表面粗糙度和间隙密封性。

4)针对改进后的分流活门组件,建立了数学模型和机械工程模型,进行了理论计算,获得了最优结构模型,并已应用于后续产品上。

5)应继续对改进后的产品泄漏量进行跟踪,加强故障分析研究,提高分流活门组件质量的稳定性、可靠性。

参考文献

[1] 蔡文琴.机械制造工艺中的合理化机械设计分析[J].新技术新工艺,2015(8):25-27.

[2] 黄本尧,钟蜀华.某型发动机燃调分流活门设计[J].航空发动机,2007(z1):123-125.

[3] 李培滋,王占林.飞机液压传动与四氟控制:上册[D].北京:国防工业出版社,1979.

责任编辑郑练

Analysis and Improvement for the Manufacturing Technology on Shunt Valve Component

JIA Junfeng, WANG Xiaoping, ZHOU Liang, HU Yugang

(Military Agent’s Room, PLA Stationed in Shaanxi Aircraft Manufacturing Corporation, Hanzhong 723200, China)

Abstract:The in-depth analysis and research is based on the shunt valve component of oil leakage out-of-tolerance problem. Propose the technical improvement solutions that are the improvement of valve sleeve window size, window cutting method, grinding allowance and grinding paste particle size. Through the experiments, the improved products can effectively reduce the flight safety accident which is caused by the shunt valve component of oil leakage out-of-tolerance.

Key words:shunt valve component, oil leakage, cutting method, grinding allowance

收稿日期:2015-10-27

作者简介:贾军锋(1988-),男,助理工程师,主要从事机械液压产品设计、生产和质量管理等方面的研究。

中图分类号:TH 137.5

文献标志码:A