关于行波超声电动机的性能试验与分析

2016-04-26周培

周 培

(南京航空航天大学 金城学院 机电系,江苏 南京 210056)

关于行波超声电动机的性能试验与分析

周培

(南京航空航天大学 金城学院 机电系,江苏 南京 210056)

摘要:研究行波超声电动机的工作机理,分析其发热量来源,主要有压电陶瓷变形产生热量,定子弹性体变形产生热量,以及定转子接触面摩擦生热。电动机性能的相关试验表明,行波超声电动机发热源的影响次序分别是定转子的接触摩擦生热,压电陶瓷生热,以及定子弹性体的变形产生的热量,定子弹性体的变形产生的热量很小,可以忽略不计。定转子摩擦发热可以分为接触区摩擦生热和摩擦材料受挤压发热,影响接触区发热量的主要因素是摩擦材料的厚度、摩擦因数、弹性模量和预紧力。通过试验研究了电动机的热工作能力。

关键词:超声电动机;压电陶瓷;热量;性能试验

超声电动机是一种目前比较流行的新型电动机,其采用压电材料驱动,利用内部晶体的逆压电效应和超声级振动,将材料的微观变形通过共振放大和摩擦耦合转换成转子的宏观运动。超声电动机具有响应快(毫秒级)、无噪声、惯性小、不受磁场干扰、断电自锁和控制性能好等优点。超声电动机的类型很多,目前用途较为广泛的有旋转式行波超声电动机和直线超声电动机,本文选取技术相对成熟的行波超声电动机作为研究对象,开展系列性能研究。

行波超声电动机的关键工作元件是压电陶瓷,压电陶瓷在通电的情况下会发生形变。由于电动机定子直接和压电陶瓷固定连接,定子也会发生形变,这种形变在定子表面形成行波,其表面质点在垂直面作椭圆运动,带动电动机转子旋转,由此驱动负载。试验表明,在正常工作情况下,行波超声电动机会产生一定热量,其表面温度为50~90 ℃,电动机效率较低,一般≤50%。从输入的电能到最终输出动能的转换中,大量的能量以热量的形式被损耗。在工作中,行波电动机过高的温升不仅局限了其使用场合,而且对其各项性能参数都会产生影响,造成其性能不稳定,因而对其产业化也产生了一定的影响。

行波超声电动机对高温工作环境较为敏感。试验表明[1],高温环境下,电动机的转速逐渐降低,堵转力矩增大。在高温环境中, 超声电动机虽然外表显示还能正常工作,但其机械特性已发生较大变化;所以,分析并处理温度变化对电动机的影响,对行波超声电动机的设计和控制过程具有一定的实际意义。文献[2-3]研究了压电陶瓷在特定温度场下的振动情况,吉林大学也做过超声电动机频率温度特性分析[4],文献[5]研究了滑动摩擦中的摩擦发热和热机理。

本文通过试验,研究行波超声电动机工作中温度升高的原理和热源;同时分析预紧力、摩擦材料厚度和定子工作温度对电动机各项工作性能参数的影响规律。研究有助于探索超声电动机产生热量的根源,指导摩擦材料设计和预紧力的设定,对控制电动机的工作温升,改善电动机的运行状态有一定的作用。

1行波电动机工作温升分析

在电动机运行过程中,由于电动机内部各种损耗大多以热能的形式表现出来,使其温度升高。电动机通电,假设输入电动机的初始电能为U,压电陶瓷的压电效应(这里是逆效应)会把输入的电能转化为压电陶瓷中粒子微观振动的动能,储存在陶瓷内部的内能之和E1,以及在这一过程中压电陶瓷的变形产生的热能消耗Q1。由于压电陶瓷和电动机定子之间为固定连接,压电陶瓷的变形会使定子也随之变形,定子的变形会使其金属材料内部的粒子产生摩擦,摩擦中损耗的热能记为Q2。此时由于定子共振过程中的能量损耗,E1减少为定子上表面行波的机械振动能E2;电动机定子和转子之间是通过定子上表面与转子摩擦材料产生摩擦力,以此带动转子转动的,摩擦材料和定子材料之间有一定的嵌入和大量摩擦,这部分摩擦又会带来热能的损耗,故动能E2将因为摩擦而减少为E3,定转子接触面摩擦过程中热量损耗记为Q3。其中E3/U就是电动机的效率。

图1 超声电动机中能量的转化过程图

根据行波电动机的工作原理[1],并结合电动机的结构,可得到超声电动机中能量的转化过程图(见图1)。由图1可知,输入电动机的初始电能U,经过一系列转化,变成了转子的最终输出动能E3,每经过一个转化阶段,能量都有所衰减,E1>E2>E3,损耗的能量Q1、Q2和Q3都是由于材料内部微观摩擦和定转子接触摩擦产生的。如果能够确定能量损耗Q1、Q2和Q3之间的大小关系和影响其大小的因素,则有利于研究如何在电动机进行能量转化的过程中控制能量损耗,对延长电动机寿命,提高电动机效率有很重要的意义。

2电动机运行特性试验

本文试验对象选取目前广泛使用的φ60 mm行波超声电动机,驱动器采用AFG3022信号发生器。其试验结果具有一定代表性和普遍性。为了研究电动机实际工作温升情况和高温工作环境对电动机性能的影响,试验分为两部分:空气中试验和保温试验。

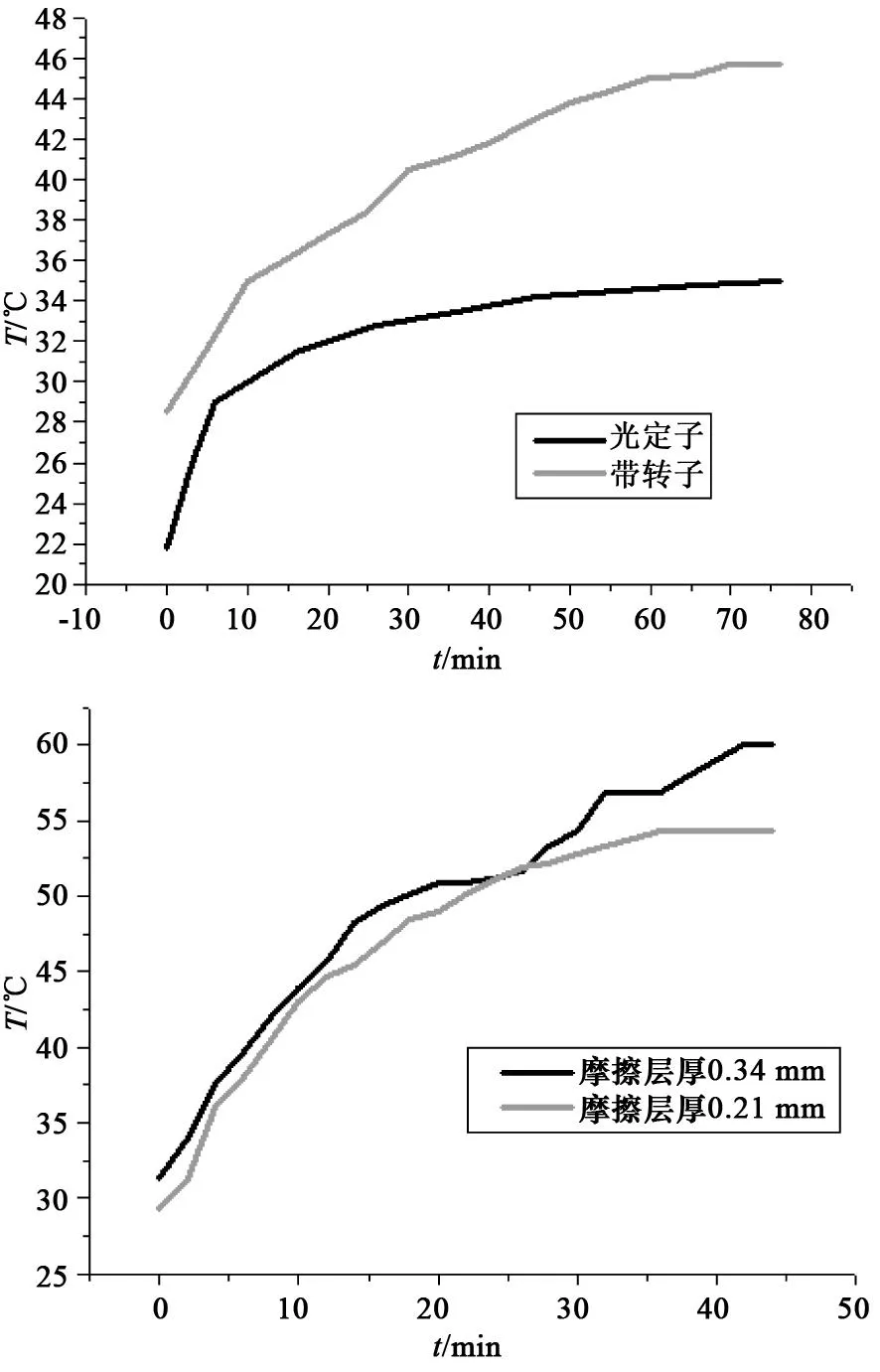

1)空气中试验。通过试验测量不同参数下的电动机面温度,并做了对比(见图2)。试验表明,电动机在自由定子状态时的发热量小于带转子的发热量,且同一转子在相同的驱动电压和频率下,摩擦材料越厚,发热量越大。

图2 空气中电动机热量变化曲线

2)保温试验。本试验中在电动机底座表面固定温度传感器,传感器采用电阻式pt100,测量电动机工作时表面实时温度,计算电动机发热量。电动机用绝热材料进行绝热。假设电动机内部热量分布均匀,底座温度即为电动机工作温度。试验时电动机始终装夹在CZC—2转矩转速仪上,以定转速的工作状态进行试验,转速为100 r/min,空载。随时监测电动机输出转矩。为了将定子微观振动产生的热量与定转子的接触摩擦产生的热量剥离,保温试验也分为2个步骤:不加载转子的自由定子试验和合并转子但空载条件下的试验。带转子试验中,调整电动机的预紧力和转子摩擦材料厚度,研究其对发热量的影响。在试验中,电动机输入电压为400 V,为了数据的可比性在试验中调节频率,以保持电动机转速恒定。转子摩擦材料采用环氧树脂基材料。摩擦材料厚度有0.14、0.17、0.2、0.23和0.26 mm共5组,每组厚度中又分别做250、220和200 N等3种预紧力的电动机热量试验。

3试验结果分析

3.1电动机热源分析

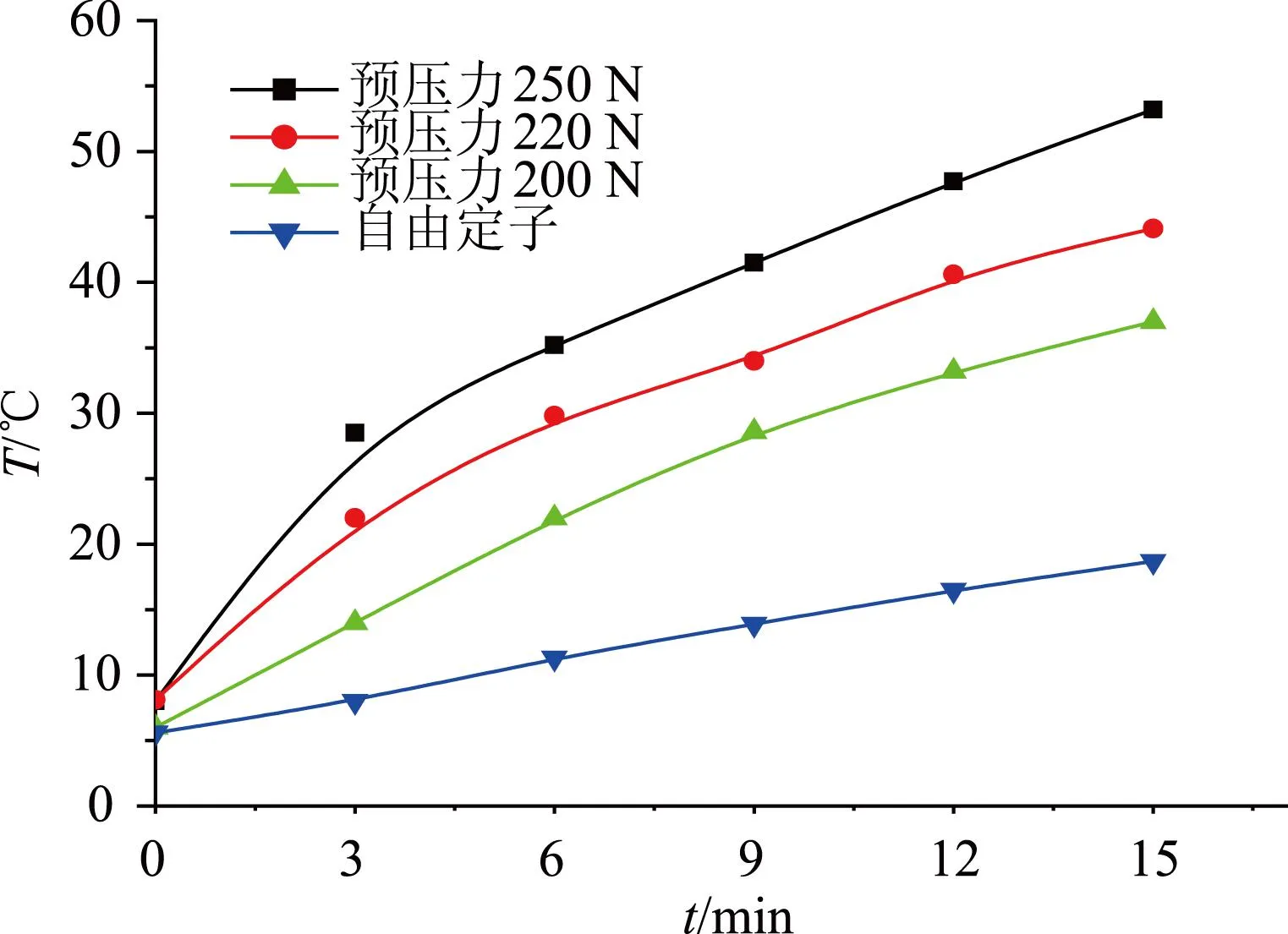

摩擦材料厚度为0.26 mm时,加载不同预紧力,电动机温度变化曲线如图3所示。

图3 不同预紧力下电动机工作温度曲线

电动机在自由定子的状态下,工作温度比加上转子后工作温度要低,加上转子之后工作温度升高明显,且从图3可知,加上转子之后增加的定转子接触摩擦生热,在总热量中占主导地位。

本试验分为15组研究对象,5组摩擦材料厚度,每组摩擦材料厚度设定3种预紧力值,从而进行不同摩擦材料厚度和预紧力条件下,电动机发热量的对比试验。试验结果表明,摩擦材料厚度和预紧力越大,定转子接触摩擦产生的热量占电动机总发热量的比例越大。由于行波电动机若要正常工作,必须有一定厚度的摩擦材料,所以在此试验中,摩擦材料发热仍占热源的主体位置。

3.2预紧力和摩擦材料厚度对发热量的影响

1)当预紧力不变时,摩擦材料厚度变化对电动机温升影响曲线呈正态分布(见图4),最大临界值与预紧力大小有关。

图4 摩擦材料厚度对电动机温升的影响规律

2)摩擦材料厚度不变,预紧力越大,发热量越大(见图5)。

图5 电动机温升随预紧力变化的规律

3.3电动机结构对其机械特性的影响

1)摩擦材料厚度增大,定转子接触摩擦增大,电动机空载转速减小(见图6)。

图6 空载转速随摩擦材料厚度的变化规律

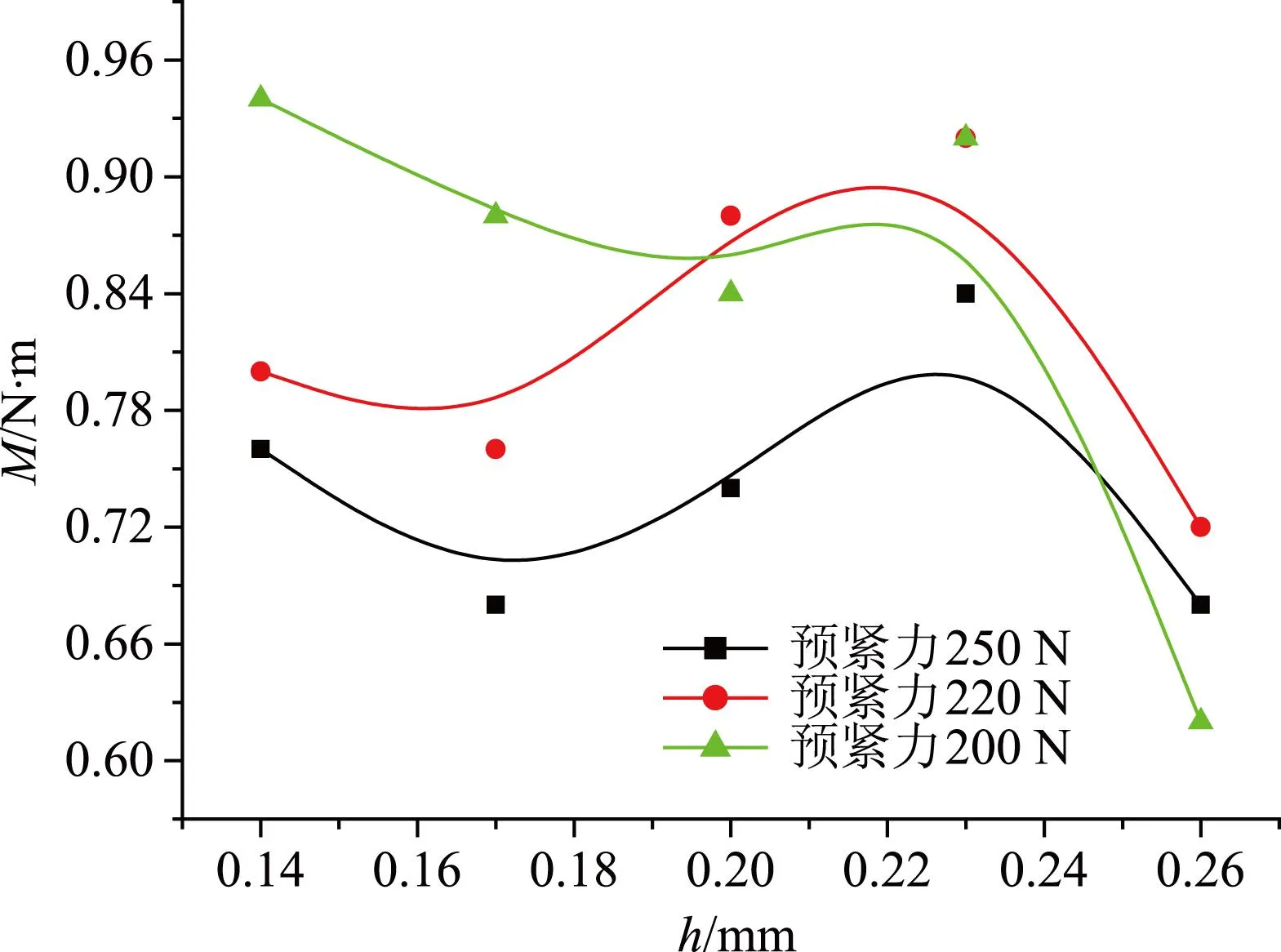

2)在同一预紧力下,摩擦材料厚度与堵转力矩之间成波动变化,变化趋势一致,预紧力越大,堵转力矩越小(见图7)。

图7 堵转力矩随摩擦材料厚度的变化曲线

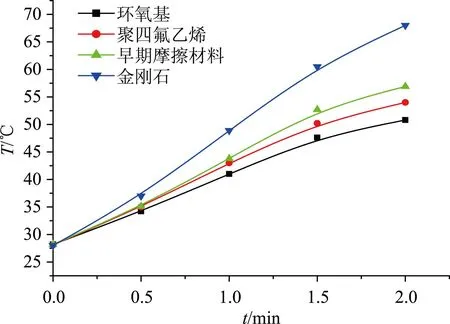

3.4摩擦材料硬度与发热量关系试验

摩擦材料的硬度越大,电动机的发热量越大。试验中摩擦材料取金刚石作为材料时,电动机温度短时间内急剧上升(见图8)。

图8 摩擦材料硬度与发热量关系

3.5电动机热工作能力试验

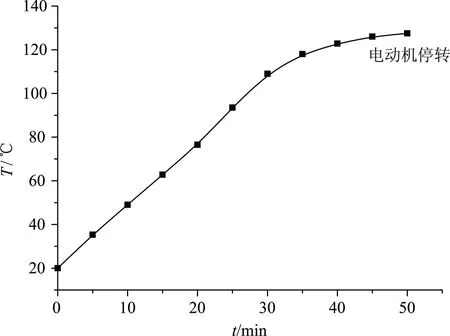

图9 电动机耐高温试验曲线

该试验中,在前述试验的电动机在绝热环境下,连续工作,记录其温度变化,测试其高温耐受性。该次试验中,电动机连续工作了50 min。在前25 min内,随着时间的推移,电动机表面温度不断升高,且升高幅度较大;在25 min之后,电动机表面温度虽然继续升高,但变化幅度明显放缓;在温度约为120 ℃时,不再上升;在50 min时,电动机温度达到了128 ℃,压电陶瓷片突然断裂,电动机停转。

4结语

本文以φ60 mm行波型超声电动机作为研究对象,通过电动机定转速绝热试验,探索了在电动机能量转化的过程中,不同环节产生的热量在总热量中所占的比重,研究了不同热能损耗产生的根本原因。研究发现,随着预紧力、摩擦材料厚度等参数不同,电动机发热源的主体改变,电动机的运行特性也不同;但从总体趋势上分析,定转子的接触摩擦生热仍是导致超声电动机工作中产生大量热量的最主要原因。本试验定转子摩擦层所用的环氧树脂基摩擦材料,当预紧力为200 N、材料厚度为0.14 mm时,电动机的工作发热量总量最小,电动机机械特性也较为理想。为了控制电动机在工作中不会有过高的温升,应针对不同的摩擦材料,研究预紧力和摩擦材料厚度的最佳搭配值。当然在电动机负载运行时,负载的大小也会影响其工作温升。

试验中还发现,在过高的运行温度下,虽然电动机表面仍正常工作,但高温已经改变了压电材料的内部性能。本次试验中,70 ℃的温度已经使压电陶瓷产生了无法逆转的热疲劳,严重影响了电动机寿命,甚至会使压电陶瓷断裂。

参考文献

[1] 郑伟,朱春玲,芦丹,等.高温环境下旋转型行波超声电动机性能研究[J].中国电动机工程学报,2008(21):85-89.

[2] Kadoli R, Ganesan N.Studies on dynamic behavior of composite and isotropic cylindrical shells with PZT layers under axisymmetric temperature variation[J].Journal of Sound and Vibration, 2004,271:103-130.

[3] Wang X, Shen Y P.A solution of the elliptic piezoelectric inclusion problem under uniform heat flux[J].International Journal of Solid and Structures, 2001,38:2503-2516.

[4] 徐旭,梁艳春,时小虎.超声马达的频率温度特性分析[J].吉林大学学报,2002(4):109-113.

[5] 杨建恒,张永振,邱明,等.滑动干摩擦的热机理浅析[J].润滑与密封,2005(9):173-176.

责任编辑马彤

Performance Test and Analysis about the Traveling Wave Ultrasonic Motor

ZHOU Pei

(Jincheng College, Nanjing University of Aeronautics and Astronautics, Electrical System, Nanjing 210056, China)

Abstract:The working mechanism of the traveling wave ultrasonic motor has been studied. The main heat sources include: heat produced from deformation of piezoelectric ceramic, the stator elastomer deformation and heat produced from stator interface friction. Relevant test has been done to prove the influence of traveling wave ultrasonic motor heat source is: heat produced from stator interface friction, heat produced from deformation of piezoelectric ceramic, and heat produced from the stator elastomer deformation. Heat produced from the stator elastomer deformation is so rare that can be neglected. Heats produced from stator interface friction include friction heat from contact region and squeezing of friction materials. The main factor influencing the contact area calorific value is the thickness of friction materials, friction coefficient, modulus of elasticity and precompression. The hot working ability of the motor has also been studied.

Key words:ultrasonic motor, piezoelectric ceramic, heat, performance test

收稿日期:2015-12-01

作者简介:周培(1983-),女,讲师,硕士,主要从事机械设计及理论等方面的研究。

中图分类号:TH 122

文献标志码:A