弯管类零件柔性工装设计与应用

2016-04-26丁朝臣

丁朝臣,丁 宁

(1.中国空空导弹研究院,河南 洛阳 471009;2.中航光电科技股份有限公司,河南 洛阳 471009)

弯管类零件柔性工装设计与应用

丁朝臣1,丁宁2

(1.中国空空导弹研究院,河南 洛阳 471009;2.中航光电科技股份有限公司,河南 洛阳 471009)

摘要:弯管类零件是机械加工中常见的一类零件,其加工工艺尤其是装夹定位难的问题一直没有得到有效解决。传统弯管类零件的装夹方式各有优势与不足,虽然不断改进,但是始终未能脱离采用专用偏心工装的处理方式,造成工装制造成本高、周期长和可重复利用率低等问题。针对弯管类零件的产品结构、加工工艺和数控车床功能,采用特制柔性工装,将数控车床原有的液压三爪自定心卡盘改进为柔性四爪单动卡盘结构,解决了弯管类零件裝夹定位难、制造偏心胎浪费时间与成本高的问题,为弯管类零件的生产加工提供了有效可靠的新途径。

关键词:弯管类零件;柔性工装;工艺创新

随着机械加工工艺的不断革新,产品加工精度与生产效率需要不断提升。从2004年至今,在工艺装备设计中常见的弯管类零件的加工工艺经历了多次创新改革,由最初的四爪单动卡盘找正发展到涨口心轴装夹,由偏心开口胎正装转变为偏心开口胎反装。随着装夹方式不断改进,实际加工效果有所提升;但是,改进过程中始终没有离开工装的使用。而在实际工程实践中工装的设计及制作周期较长,既造成资源浪费,又影响生产。偏心胎的制造生产大大制约了弯管类零件的加工生产进度,当频繁使用偏心胎工装时,工装开口弹性变小,造成无法正常取卸零件,需要重新更换工装。生产现场一般都预先备用大量偏心胎以供弯管类零件的加工使用(见图1)。

图1 生产现场预备大量偏心胎

1弯管类零件传统装夹方式

1.1四爪单动卡盘找正

采用四爪单动卡盘找正方式装夹定位(见图2),虽然设备简单,但每次裝夹零件时都需要重新对刀找正,费时费力;另外,在加工零件时,由于存在偏心,背吃刀量与转速不可过大,生产效率较低。

图2 四爪单动卡盘找正

1.2开口胎与涨口心轴

采用开口胎(见图3)与涨口心轴(见图4)配合的装夹方式加工,能够通过开口胎裝夹零件外圆,车内孔;利用涨口心轴撑内孔,车外圆。

图3 开口胎

图4 涨口心轴

采用开口胎与涨口心轴配合的装夹方式,工序增加,必然要延长加工时间。制造工装浪费时间(制造周期约为4 h),成本较高。加工范围也受限于开口胎与涨口心轴的尺寸,当伸出端较短时,无法利用开口胎裝夹外圆;当弯管内孔<10 mm时,无法利用涨口心轴撑内孔。

1.3偏心开口胎正装

采用偏心开口胎正装(见图5)进行装夹定位,制造工装浪费时间(制造周期约为4 h),成本较高;另外,工装质量不稳定,精度不易保证,直接影响后续弯管零件的加工质量。

图5 偏心开口胎正装

从装夹效果来讲,采用偏心开口胎正装进行装夹定位,零件装夹面积有限,若零件伸出部位过长或端部需要滚花,则会由于前端受力大造成零件偏斜,无法达到精度要求。

1.4偏心开口胎反装

采用偏心开口胎反装(见图6)的装夹方式,虽可避免由于前端受力大,出现零件伸出过长部位偏斜或端部需要滚花的问题,但也存在一定不足:1)制造工装浪费时间,成本较高;2)工装质量不稳定,精度不易保证,直接影响后续弯管零件的加工质量。

图6 偏心开口胎反装

2新型工装结构设计

通过查阅大量文献资料和调研可知,如果仅凭机械装备而不添加附加结构,弯管类零件的有效装夹定位问题只有通过装备液压四爪单动卡盘才能解决,这样生产成本必然大大提高。

通过总结现有装夹方式的特点和不足,改革传统弯管类零件的装夹方式,打破工装生产的限制,分析并研发新型工装,在保证加工生产质量的前提下可大幅提升生产效率,节约生产成本。

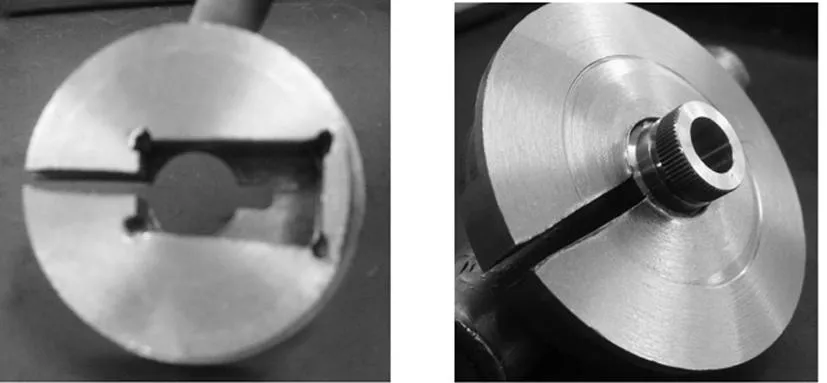

通过对机床结构的深入研究,并结合多年生产加工实际经验,开发制造了针对弯管类零件的新型工装(见图7和图8)。

图7 新型工装(未装件) 图8 新型工装(已装件)

2.1工作原理及结构设计

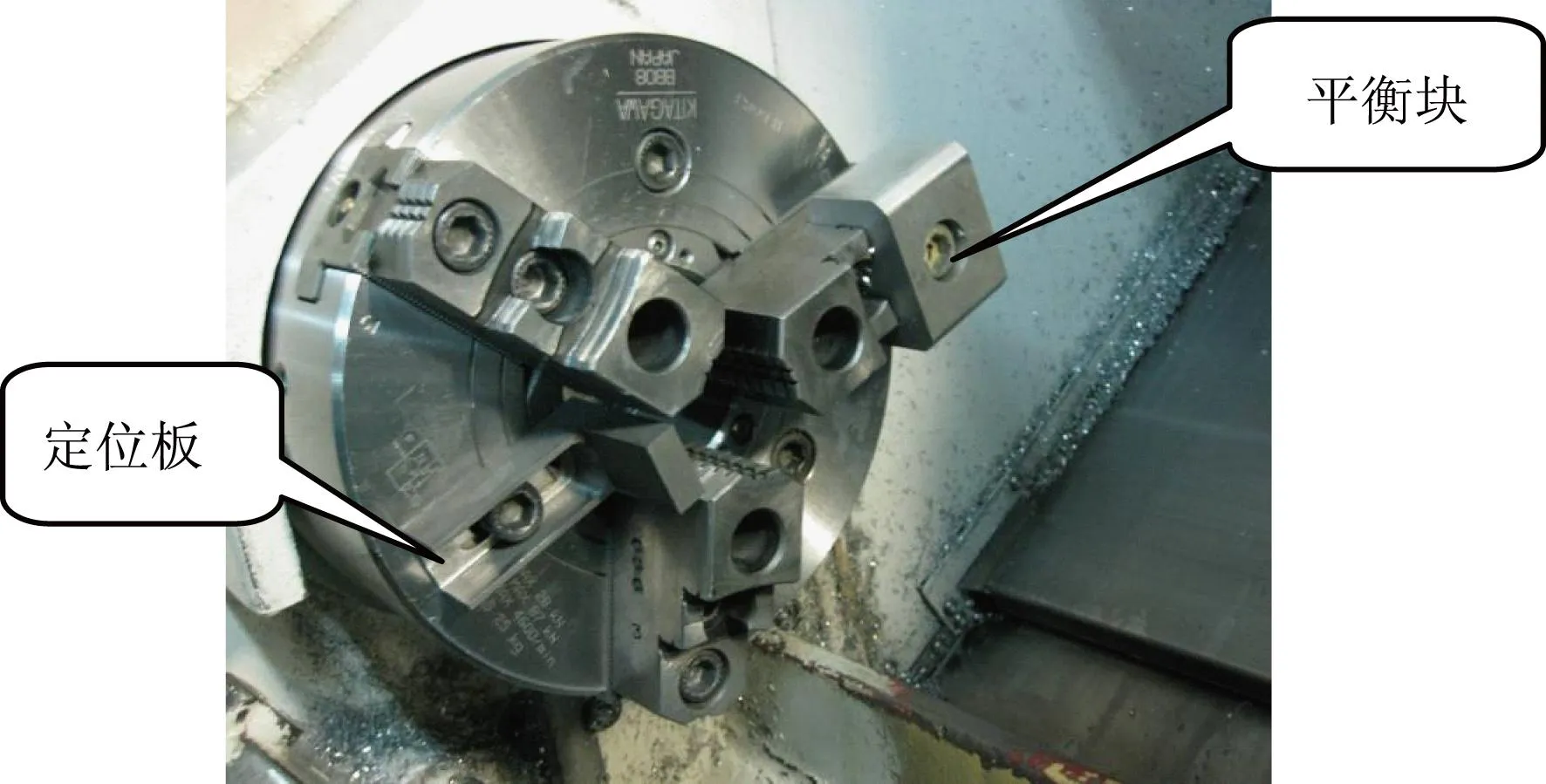

针对弯管类零件的新型工装的工作原理如下:卡盘上有3个拉紧螺钉,利用其中一个拉紧螺钉安装定位板,作为零件一个端面定位面;根据不同零件,定位板可上下调节;为了考虑平衡问题,在此工装对面位置加置平衡块,配重均衡后可保证转速达到3 000 r/min以上时仍可安全生产。平衡块及定位板结构位置如图9所示。

图9 平衡块及定位板结构位置

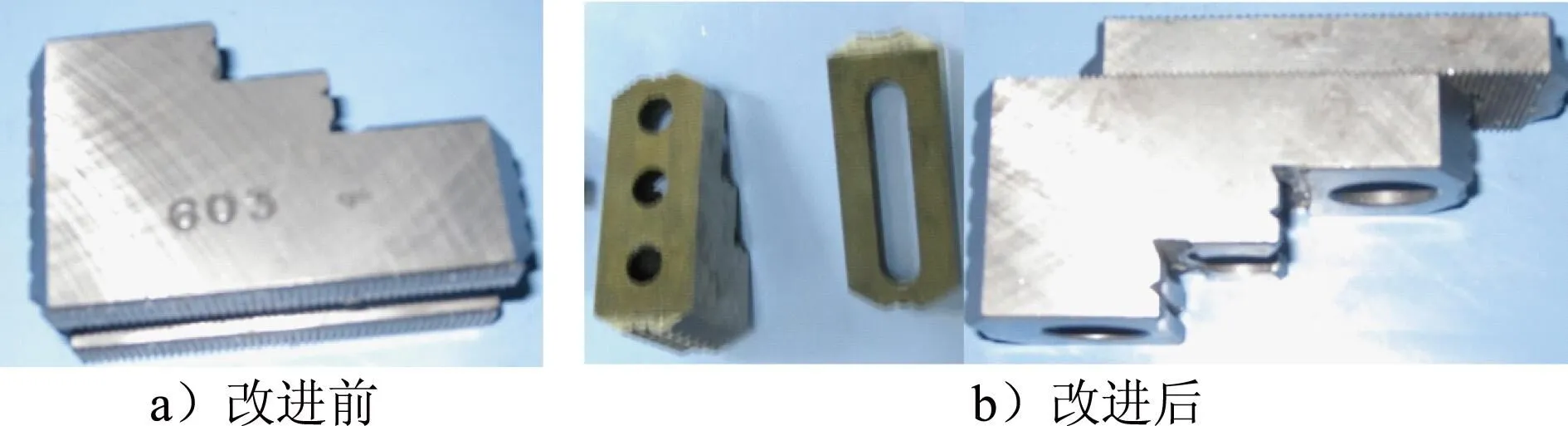

2.2卡爪夹紧面

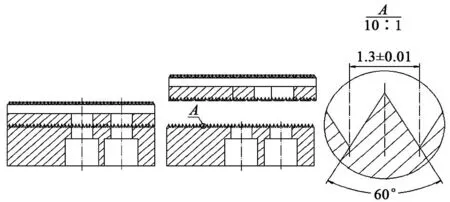

考虑到弯管类零件的结构特点,将用于夹紧零件的卡爪夹紧面转变制造为圆弧面并配防滑槽,可使夹紧更可靠稳固。改进前、后的卡爪夹紧面对比图如图10所示,图10中上半部分为改进后新型工装采用的圆弧面配防滑槽结构,下半部分为改进前的无圆弧与防滑槽结构。

图10 改进前、后的卡爪夹紧面对比图

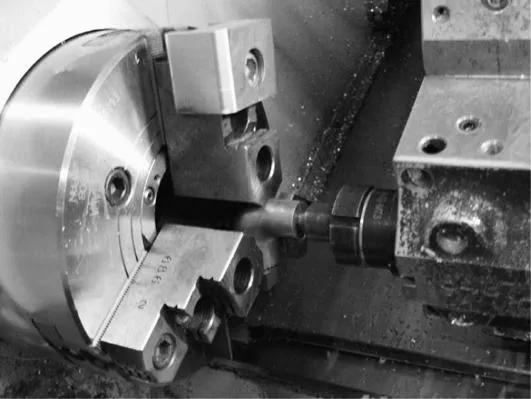

2.3顶尖找正

利用顶尖与卡盘配合找正零件中心(见图11)

图11 利用顶尖与卡盘配合找正零件中心

2.4带平衡块的卡爪结构改进

带有平衡块的卡爪不一定能夹紧零件,应对带有平衡块的卡爪进行结构改进(见图12)。改进后结构变为上下分体两部分:一部分是和机床相连的部分,齿间距为1.5 mm;另一部分做成齿间距为1.3 mm。这样就可以实现微调,牢固地夹紧零件。改进后的结构设计图如图13所示。

图12 带平衡块的卡爪结构改进前、后对比

图13 改进后的结构设计图

通过生产实践表明,采用本文设计的针对弯管类零件的新型工装进行装夹,能够使找正零件的时间缩短为约30 s,加工产品质量稳定,并可大幅提升生产效率,节约生产成本。研发至今已加工近万种零件,减少了相应偏心胎制作300余个,达到了预期效果。

3结语

通过针对弯管类零件工装的创新设计,采用平衡块与定位板相结合的独特结构设计,将数控机床原有的液压三爪自定心卡盘改进为四爪单动卡盘结构,解决了弯管类零件装夹定位难、制造偏心胎浪费时间与成本高的问题。本文设计的针对弯管类零件的新型工装结构及其设计方法,为解决弯管类零件的上述问题提供了革新性的有效途径,在同类零件的生产加工领域具有参考意义及推广价值。

责任编辑郑练

Flexible Tooling Design and Application of Hend Tube Parts

DING Chaochen1, DING Ning2

(1.China Airborne Missile Academy, Luoyang 471009, China; 2.China Aviation Optical-electrical Technology Co., Ltd., Luoyang 471009, China)

Abstract:Bend tube parts are common in machining, but the processing craft especially for the fixation problem has not been well solved. With continuous improvement, traditional fixation methods for the bend tube parts have the advantage and disadvantage respectively, but still in use of eccentric tooling, which causes high cost, long period, and low rate of reuse. In consideration of the structure of the bend tube parts, processing craft and the function of numerical control lathe, a flexible tooling is come up, that the 3-claw self-centering chuck is modified to the flexible four-claw single-motion chuck. The modification solves the problems of difficulty in bend tube parts fixation and high cost, which also provides a new way for the bend tube parts processing.

Key words:bend tube parts, flexible tooling, process innovation

收稿日期:2015-07-28

作者简介:丁朝臣(1989-),女,硕士,主要从事机械结构设计、工艺设计等方面的研究。

中图分类号:TG 751

文献标志码:B