立式螺旋折流板冷凝器内制冷剂流型和换热特性的数值模拟

2016-04-25陈亚平吴嘉峰

郭 亚,林 丽,陈亚平,吴嘉峰

(东南大学能源与环境学院,江苏南京 210096)

立式螺旋折流板冷凝器内制冷剂流型和换热特性的数值模拟

郭亚*,林丽,陈亚平,吴嘉峰

(东南大学能源与环境学院,江苏南京 210096)

[摘 要]通过数值模拟对比研究单、双头变角度三分螺旋折流板与变间距弓形折流板立式冷凝器的凝结换热性能。建立了设有挡液堰和疏液缺口的三分螺旋折流板立式冷凝器和弓形折流板立式冷凝器的模型,利用Fluent软件的混合模型模拟了蒸汽在上述不同立式冷凝器内的速度、压力及凝结液的分布情况。模拟结果表明,双头变角度三分螺旋折流板立式冷凝器能够有效提高凝结换热系数,其平均换热系数可比弓形折流板方案提高35.7%,且挡液堰与疏液缺口能够有效排液,防止凝结液被蒸汽流夹带,克服了传统立式冷凝器的水平弓形折流板不能有效疏液的局限。

[关键词]立式冷凝器;三分螺旋折流板;挡液堰;疏液缺口;冷凝

*郭亚(1989-),男,硕士。研究方向:传热传质。联系地址:南京市玄武区四牌楼2号东南大学南高院103,邮编:210096。联系电话:18795856362。E-mail:1017451713@qq.com;陈亚平(1956-),男,教授。联系电话:13851729402。E-mail:ypgchen@sina.com。

0 引言

立式冷凝器相比卧式冷凝器,具有占地面积小、结构简便、抽管束和维修方便等优点。然而,传统弓形折流板结构的立式冷凝器由于管外凝结液在重力作用下聚集,管束表面的凝结传热热阻很快沿程增大,导致其壳侧的凝结换热系数明显低于卧式冷凝器,从而限制了立式冷凝器的应用。因此强化立式冷凝器的管外凝结换热,对于在发电行业推广立式给水加热器极具价值。

提高冷凝器传热系数的关键在于减薄凝结液膜。彭晓峰等[1]曾提出利用凝结初始段液膜较薄、换热系数较高的原理,构造分段短管传热面加中间排液的思路,并根据该原理设计了一种板翅式冷凝器。本课题组借鉴上述思路[2-9]在三分螺旋折流板换热器基础上,提出了立式三分螺旋折流板冷凝器方案[10]。该方案主要针对高、低压给水加热器等壳侧凝结的管壳式换热器,在垂直管束的壳侧设置周向重叠三分螺旋折流板,将管束分隔成短管段,使倾斜折流板具有“排液盘”的功能,不断将管束上的冷凝液刮下。蒸汽则将在折流板的作用下沿螺旋通道流动。同时,在折流板下游边设置挡液堰和在折流板弧段上设置疏水缺口,可及时将从管束表面流下的凝结液沿壳体内壁排泄到换热器底部,有效减薄传热管壁外液膜厚度,增加凝结量,提高换热系数。

由于螺旋折流板冷凝器几何结构发生变化从而导致壳程流体流动状态发生改变,进而造成整体传热特性和压力分布的改变,使得传统的分析方法不能很好地满足换热器的设计要求。随着计算数学的发展和众多成熟商业软件的开发,以及计算机硬件技术的不断进步,采用试验和数值模拟相结合的研究方法已逐渐成为许多工程研究领域的主流研究方法。本文采用数值模拟方法研究立式三分螺旋折流板冷凝器的换热特性,采用Gambit软件建立了三分螺旋折流板立式冷凝器结构模型以及带有挡液堰和疏液缺口的折流板结构模型,并利用Fluent软件的混合模型模拟蒸汽在上述不同立式冷凝器内的速度、压力及凝结液的分布情况。本文还将三分螺旋折流板冷凝器与现有的弓形折流板立式冷凝器的换热特性进行了分析比较。

1 数值计算方法

1.1 几何模型与网格划分

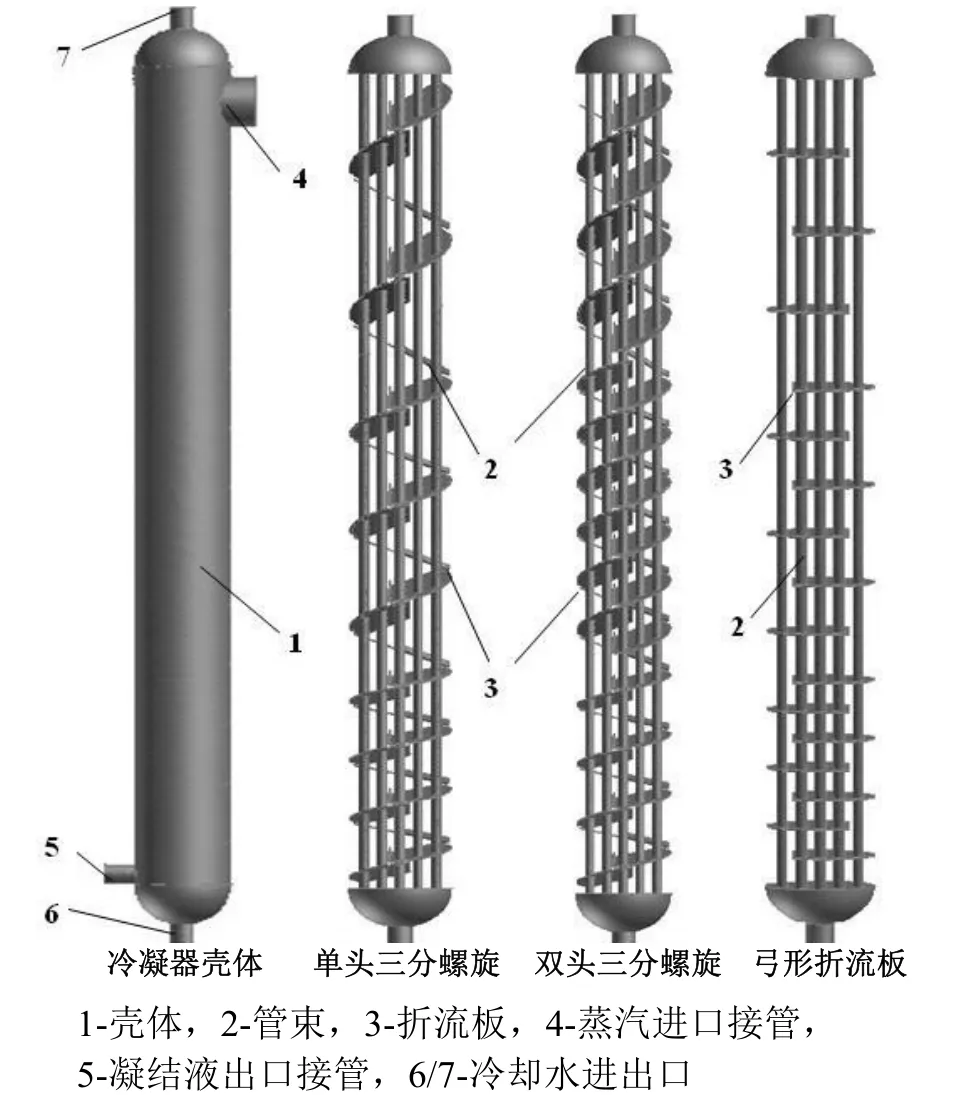

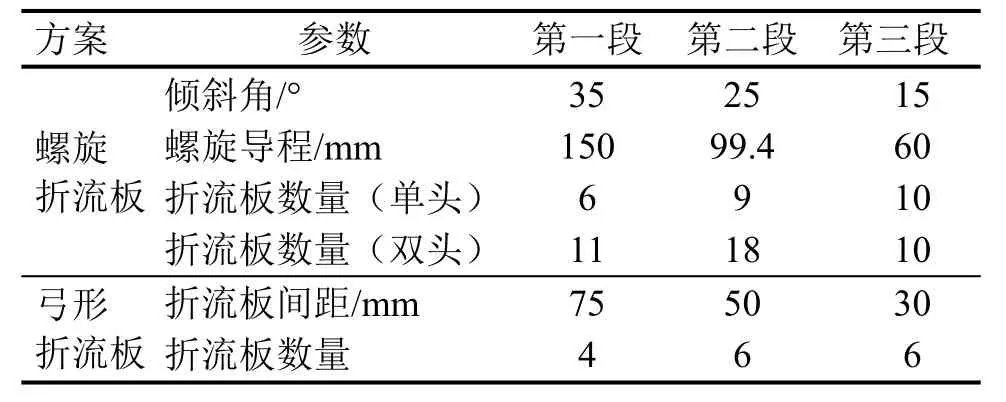

三分螺折流板和弓形折流板立式冷凝器结构如图1所示,冷凝器主要由圆筒形壳体、换热管束、折流板和管壳程流体进、出口接管组成。考虑到蒸汽的体积流量随着凝结过程而逐渐变小,螺旋折流板冷凝器和弓形折流板冷凝器均采用截面积分段逐渐变小的结构。螺旋折流板采用三种倾斜角度,弓形折流板采用三种间距。螺旋折流板采用单头和双头两种方案,单头螺旋折流板冷凝器中三段的倾斜角依次为35°、25°和15°;双头螺旋折流板换热器是在单头螺旋折流板换热器的基础上,将螺距较大的35°和25°倾斜角折流板段布置为双头螺旋折流板,而螺距较小的15°倾斜角折流板段仍为单头。折流板结构如图2所示,在折流板下游边设置折弯挡液堰,在折流板的弧段设置疏液缺口,可有效减薄传热管壁外液膜厚度,提高换热系数,并及时将从管束表面流下的凝结液沿壳体内壁流到换热器底部。表1和表2分别为三分螺旋折流板冷凝器和弓形折流板冷凝器参数表和折流板布置方案表。

图1 立式冷凝器结构示意图

图2 折流板结构图

表1 三分螺旋折流板冷凝器参数表

表2 变角度三分螺旋折流板方案冷凝器的折流板布置方案

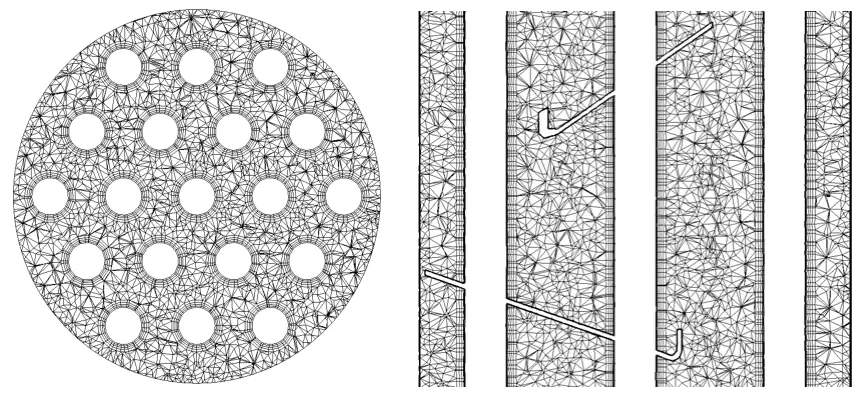

采用Gambit软件建立立式三分螺旋折流板与弓形折流板三维模型并划分网格。图3为变角度倾斜角三分螺旋折流板方案的网格图,换热管处采用加密处理,经过网格独立性检验,确定网格数量约为250万。

图3 三分螺旋折流板网格图

1.2 控制方程

考虑到本模型蒸汽相与液相速度不同且速度分布差异较大的特点,选用Fluent多相流模型中的混合(Mixture)模型进行模拟分析。混合模型是一种简化的多相流模型,用于模拟各相有速度不同的多相流,通过假定多相流在短空间尺度上局部平衡的方法,来增强相间的耦合性。混合模型可以通过建立两相和混合相的连续性、动量和能量方程,相对速度方程,以及第二相(液相)的体积分数方程等关系式来模拟两相流动。其连续性方程、动量方程和能量方程等守恒方程[11-12]如下:

式中:

αk——第k相的体积分数;

n——相数;

S→Mk、SEm——质量源项和能量源项;

Ek——相间传递能量;

ρk——第k相密度;

ρm——混合密度;

μm——混合粘性;

λ——有效热传导率;

keff——有效→热传导率。

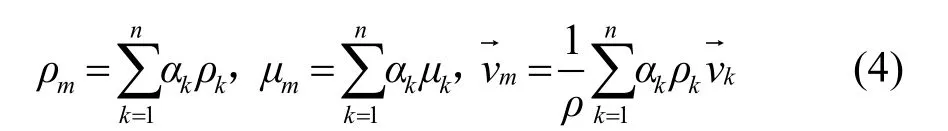

ρm、μm、分别由体积分量加权平均获得:

不可压缩相相间传递能量Ek= hk,这里hk是显热焓值。可压缩相的相间传递能量计算公式为:相对速度(也指滑流速度)被定义为液相c的速度相对于汽相v的速度:

液相的体积分数方程:

式中:

凝结模型中的特点是汽相质量随凝结而减小,放出凝结热后,产生相应质量的凝结液。本文采用质量与能量源项来描述传热传质过程,液相、汽相的质量源项和混合相的能量源项分别为:

其中ΔH为凝结焓。

1.3 边界条件和计算设置

边界条件的设置主要有冷热流体的入口、出口、外壳壁面、折流板以及换热管壁面。定义冷、热流体的入口为速度入口条件,给定入口速度以及相应的温度条件和湍流值;定义出口处为自由出流条件;外壳壁面和折流板定义为不可渗透、绝热边界条件;换热管壁面定义为与管内冷水换热的耦合边界条件;蒸汽定义为主相,水为辅相,并在蒸汽相中导入蒸汽质量源项,水相中导入液体质量源项,蒸汽混合相中导入能量源项。由于湍流效应对流动与传热的影响造成计算结果的收敛不稳定。因此,本文模拟采用对旋转流具有针对性的RNG κ-ε湍流模型。本模型采用分离求解器及非稳态隐式格式的计算方法;压力和速度耦合采用基于交错网格的SIMPLE算法,动量、能量以及湍流参量的求解采用二阶迎风格式。定义动量方程迭代收敛的条件为方程中各变量平均残差绝对值小于10-4;能量方程迭代收敛的条件为方程中各变量平均残差绝对值小于10-7。

2 模拟结果与分析

图4显示了蒸汽在变角度单、双头三分螺旋折流板与弓形折流板立式冷凝器内由第一段流至第二段的速度矢量叠加图。由图4(a)、图4(b)显示的主视图可见在三分螺旋折流板冷凝器内蒸汽在螺旋折流板的作用下呈螺旋流动。在折流板背面单头方案有明显的低速区域,而双头方案由于折流板布置较密集使周期内大部分蒸汽呈现较好的螺旋流动。由图4(c)显示的子午面切片图中可见在弓形折流板冷凝器内蒸汽呈近似“Z”字形流动,且在折流板缺口处速度矢量分布较密集,而在折流板背流区较稀疏。蒸汽主流穿过缺口处后,在惯性作用下以较高速度撞击下一块折流板,然后贴着折流板上表面转为横向冲刷,主流向下穿过下一个缺口,小股流体向上形成回流,在折流板的背面形成流动死区,如此呈周期性分布。

图5显示了蒸汽在变角度单、双头三分螺旋折流板与弓形折流板立式冷凝器内的压力分布图(横切片压力分布截取距顶部0.31 m处的数据)。由图可见,在三分螺旋折流板方案与弓形折流板方案中蒸汽压力均沿竖直方向逐渐降低,但弓形折流板方案压降比三分螺旋折流板方案大得多。双头方案由于折流板较多,其压降比单头方案略大。在三分螺旋折流板方案中,由于流体在折流板形成的螺旋通道内流动时会受到离心力的作用,中心部分的流体在离心力的驱动下不断的向外围流动,因此会造成压力分布呈现外围高、中心低。

图4 蒸汽速度云图和速度矢量叠加图

图5 压力分布图(横切片位置:0.31 m)

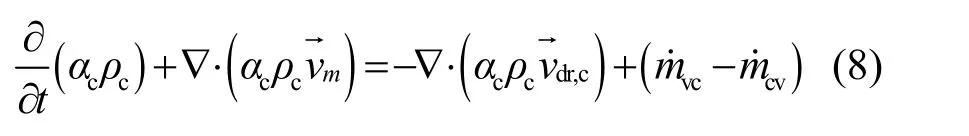

图6显示了单、双头三分螺旋折流板与弓形折流板立式冷凝器内凝结液体积分数分布沿程主视图和中间段局部子午面切片图。总体可见,单、双头三分螺旋折流板方案下部的凝结液体积分数比弓形折流板方案的高得多,反映其优良的凝结强化性能。由中间段的局部放大图可见,三分螺旋折流板方案中管束上被折流板刮下的凝结液沿折流板倾斜流下,堆积在折流板挡液堰处,沿挡液堰流至壳体内壁,再穿过疏液缺口沿壳体内壁流下,从而使凝结液排泄过程连续快速进行。由于双头螺旋折流板方案的折流板螺距更短,凝结液膜较薄,其凝结效果更好。图中亦可看出三分螺旋折流板方案两折流板之间的壳体壁面上有凝结液区,可见,设有疏液缺口与挡液堰的倾斜折流板能够有效排液,促进强化传热。相反弓形折流板方案由于水平布置的弓形折流板不能将凝结液及时排泄,使凝结液在折流板表面堆积,并被高速流过的主流蒸汽夹带或沿传热管子流下,而沿壳体内壁几乎没有凝结液流下。

图6 凝结液体积分数分布图(放大图位置:0.5 m~0.6 m)

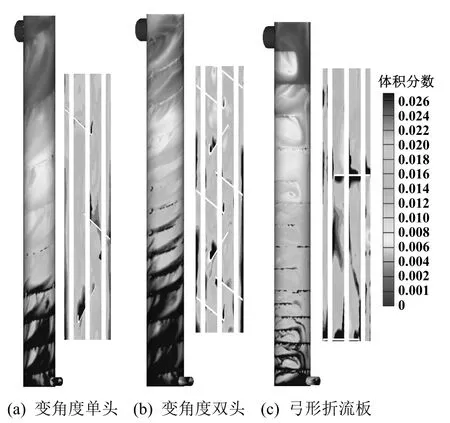

图7显示了蒸汽在变角度单、双头三分螺旋折流板与弓形折流板立式冷凝器内子午面上5根管子表面局部换热系数分布图(螺旋折流板方案的截面位于0.3 m~0.5 m处,弓形折流板方案位于0.3 m~0.5 m处)。由图可见,双头三分螺旋折流板方案换热系数的平均值较高,而单头方案的一个螺旋周期中的上半部分的局部换热系数与双头方案虽然相近,但其下半部分的数值则较低。主要由于双头折流板使两折流板之间的换热管变短,改善了单头方案周期下部换热较差的缺陷。在弓形折流板立式冷凝器中也可看出折流板背面由于大部分凝结液被折流板刮除,使其折流板下部局部换热系数较高。但总体上其局部换热系数还是比螺旋折流板方案低得多。双头和单头三分螺旋折流板方案的平均换热系数可比弓形折流板方案分别提高35.7%和22.4%。

图7 子午面上五根管子表面的局部换热系数分布图(截面位置:0.3 m~0.5 m)

3 结论

采用Fluent软件中Mixture多相模型模拟了三分螺旋折流板立式冷凝器变倾斜角单、双头方案的壳侧蒸汽速度、压力、凝结水体积分数和局部换热系数分布情况,并将其与弓形折流板方案进行对比分析,得出以下结论。

1)三分螺旋折流板立式冷凝器内蒸汽沿折流板通道呈螺旋流动,能够加强流体冲刷管壁表面,减小液膜厚度,倾斜角度分段逐渐减小的折流板能够有效弥补因凝结过程蒸汽体积流量的减小而造成的流速下降;将折流板的下游边折弯成挡液堰和在折流板弧段设置疏液缺口能够引导凝结液流至壳体内壁,避免被蒸汽夹带,有效排液,从而增强壳侧管束上的凝结换热。双头和单头三分螺旋折流板立式冷凝器方案的平均换热系数可比弓形折流板方案分别提高35.7%和22.4%。

2)三分螺旋折流板凝结立式冷凝器由于蒸汽流动均匀,流动阻力较小,壳侧压力降明显低于弓形折流板立式冷凝器方案。其中双头螺旋折流板方案因增加了折流板的摩擦较单头螺旋折流板方案的流阻略大。

三分螺旋折流板立式冷凝器的综合换热性能明显优于传统的弓形折流板立式冷凝器,为在发电厂中推广立式给水加热器开拓了新的思路。

参考文献:

[1]彭晓峰,吴迪,张扬.高性能冷凝器技术原理与实践[J].化工进展,2007,26(1):97-104.

[2]陈亚平.适合于正三角形排列布管的螺旋折流板换热器[J].石油化工设备,2008,37(6):1-5.

[3]陈亚平,王伟晗,李彦晴.三分螺旋折流板换热器壳侧传热特性研究[J].工程热物理学报,2010,31(11):1905-1908.

[4]陈亚平,董聪,操瑞兵,等.周向重叠三分螺旋折流板换热器壳侧性能试验研究[J].化工学报,2012,33(7):1194-1196.

[5]CHEN Y P,SHENG Y J,DONG C,et al.Numerical simulation on flow field in circumferential overlap trisection helical baffle heat exchanger[J].Applied Thermal Engineering,2013,50 (1):1035-1043.

[6]黄庆楠,陈杰,杨文刚,等.螺旋折流板管壳式换热器内LNG混合介质流动冷凝特性仿真平台开发及影响因素分析[J].制冷技术,2015,35(6):18-24,66.

[7]李志文,赖学江,杨丽明.整体针翅管和螺旋扭曲管在制冷机换热器上运用的探讨[J].制冷技术,2002,22(2):16-18.

[8]余江海,陆震,范林.蒸发式冷凝器应用现状及存在问题探讨[J].制冷技术,2001,21(2):33-36.

[9]王聪,翟晓强,李卉,等.相变蓄冷换热器性能的实验研究[J].制冷技术,2014,34(2):11-15.

[10]林丽,陈亚平,吴嘉峰,等.立式三分螺旋折流板冷凝器的数值计算[C].中国工程热物理学会传热传质学学术会议论文,重庆,2013.

[11]ALIZADEHDAKHEL A,RAHIMI M.CFD modeling of flow and heat transfer in a thermosyphon[J].International Communications in Heat and Mass Transfer,2010,37(3):312-318.

[12]GHORAI S,NIGAM K D P.CFD modeling of flow profiles and interfacial phenomena in two-phase flow in pipes[J].Chemical Engineering and Processing Journal,2006,45(1):55-65.

Numerical Simulation of Flow Pattern and Heat Transfer Characteristics of Refrigerant in Vertical Condenser with Helical Baffles

GUO Ya*,LIN Li,CHEN Ya-ping,WU Jia-feng

(School of Energy and Environment,Southeast University,Nanjing,Jiangsu 210096)

[Abstract]The condensation heat transfer characteristics of the vertical condensers with variable angled trisection helical baffles with single or double thread and with a variable spanned segmental baffle were numerically studied and compared.The physical models of the trisection helical baffle condensers and the segmental baffle one were developed.The distributions of the velocity and pressure of vapor and the volumes of fraction of condensate in these heat exchangers were simulated with the mixing module of Fluent software.The simulation results show that,the variable angled trisection helical baffle vertical condenser with double-threads could significantly improve the condensation heat transfer coefficient,and the average shell-side heat transfer coefficient of the vertical condenser with dual-thread variable angled trisection helical baffles is 35.7% higher than that of the variable spanned segmental baffled one.The liquid dam plus drainage gaps on each inclined baffle plate could drain condensate effectively and prevent liquid film entrainment into vapor,thus it overcomes the limitation of the conventional vertical condensers which could not drain condensate effectively with horizontal segmental baffles.

[Keywords]Vertical condensers; Trisection helical baffles; Liquid dam; Drainage gaps; Condensation

基金项目:国家自然科学基金项目(No.51276035、51206022);江苏省科技创新与成果转化专项引导资金项目(No.BY2011155)。

doi:10.3969/j.issn.2095-4468.2016.01.108