PVDF应力测试技术及其在多孔材料爆炸冲击实验中的应用*

2016-04-17胡亚峰刘建青顾文彬金建峰

胡亚峰,刘建青,顾文彬,金建峰

(1.中国华阴兵器试验中心,陕西 华阴 714200;2.解放军理工大学,江苏 南京 210007)

PVDF应力测试技术及其在多孔材料爆炸冲击实验中的应用*

胡亚峰1,2,刘建青2,顾文彬2,金建峰1

(1.中国华阴兵器试验中心,陕西 华阴 714200;2.解放军理工大学,江苏 南京 210007)

通过精确测量Hopkinson杆子弹速度,实现了对PVDF压力传感器的动态标定,测试数据线性度良好,误差不超过1.9%,得到动态灵敏度系数K=32.83 pC/N,采用500 g TNT对“钢板-泡沫铝-钢板”复合结构进行爆炸冲击加载,测量结构间应力波的传播情况。研究结果表明:电压测试信号可以较为准确地反映弹性波与塑性波的加载时间和传播速度,PVDF对弹性应力波段高频信号的动态响应灵敏准确,与理论数据的相对误差为3.5%。测得泡沫铝材料中塑性波的传播速度为590 m/s,A1-B1界面塑性波透射系数达到了0.53,远高于弹性波透射系数。从机理上对应力时程曲线中出现的特殊现象进行了阐述,为相关爆炸测试提供参考。

爆炸力学;爆炸测试;泡沫铝;PVDF传感器

PVDF(聚偏二氟乙烯)压电薄膜是一种高分子聚合物,自从1969年日本学者H.Kawai[1]发现极化后的PVDF具有压电特性以来,其作为压电传感器材料的优越性能引起了各国学者的广泛关注[2-8]。PVDF厚度在微米级,动态灵敏度高、电压稳定性强、频响范围宽并且具有良好的抗机械冲击强度和韧度。因此在力学、声学、安全报警、医疗保健、军事、交通、海洋开发、地质勘探等技术领域应用十分广泛。但是PVDF传感器在爆炸测试中的应用还不够成熟,测试手段和分析手段尚处于探索阶段。赵继波等[9]研究了PVDF传感器在水中爆炸近场压力测试中的应用。王伟等[10]利用预埋研制的PVDF压力传感器对不耦合延长药包装药爆破时爆炸应力波的中远场压力进行了测量。任新见等[11]研究了PVDF传感器在爆炸近区超压测量中的应用。

当前,以泡沫铝为代表的多孔材料在爆炸防护领域有着广阔的应用前景,但是多孔材料结构间爆炸应力却很难准确测量。王永刚等[12]利用锰铜压阻传感器和PVDF传感器对接触爆炸下泡沫铝材料中冲击波的衰减特性进行了实验和数值模拟。田杰[13]采用PVDF压力传感器对接触爆炸应力波在“钢板-泡沫铝-钢板”结构中的衰减情况进行了实验研究,但是所测数据并不完整,最上层的传感器极易损坏,无法测到完整的冲击波上升沿,另外他采用的动态灵敏度系数K=21 pC/N,和静态灵敏度系数过于接近。

本文中采用∅37 mm分离式Hopkinson杆对PVDF压力传感器进行动态标定,设计500 g TNT当量的爆炸冲击实验,探索PVDF应力测试技术在多孔材料爆炸冲击实验中的应用。

1 PVDF标定

1.1 标定原理

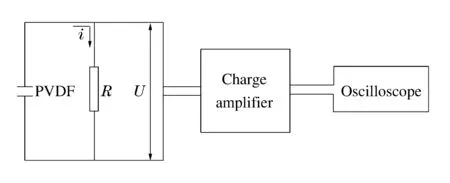

图1 电流模式测量电路Fig.1 Measuring circuit based on current mode

PVDF压电传感器的测试电路主要有两种模式[7]:即电荷模式和电流模式(见图1)。电荷模式方便快捷,可以直接得到电压和应力的关系,但是在高应变率载荷作用下,其输出电压会远远超出了数据采集仪的测量范围,因此须采用电流模式对PVDF压电传感器进行标定。

电流模式[8]是将一个阻抗较低的电阻并联在传感器的两端,构成放电电路,传感器两端产生的电荷经过电阻R形成电流。由于PVDF的阻抗高达1013Ω,因此可以将PVDF传感器看作是一个电压源和一个高阻抗电阻的串联。而外接电阻R起到了分压作用。通过测量外接电阻R两端的电压,可以得到电流的变化情况,电流对时间积分就可以求出PVDF传感器产生的电荷量。电流模式的主要优点:(1)将高阻电压信号转化为低阻,方便电压波形的保存;(2)测量电路可反映传感器原有的高频响应特性;(3)测量应力与电荷转移量的关系更加精确。

对于电流模式,在某时刻,电流、电压和电荷满足关系:

(1)

式中:Q为电荷量,U为电阻R两端的电压,C为PVDF传感器和测量电路的总电容,其量级为10-10F,远小于U(t)/R,因此忽略等式右边第2项。对上式积分可以得到传感器所产生的电荷量随时间的变化关系:

(2)

由上式可以得到压力p或者应力σ与电荷量Q的线性关系:

p(t)=Q(t)/K,σ(t)=Q(t)/AK

(3)

式中:A为PVDF压力传感器的有效感应面积,K为PVDF压力传感器的动态灵敏度系数。采用Hopkinson杆标定,可以获得一个梯形应力脉冲,通过应力脉冲的峰值平台应力σmax,和相应电荷转移量Q,可以确定出K值:

K(σ)=Q/Aσ

(4)

根据一维应力波理论[14],当Hopkinson杆的子弹长度和输入、输出杆长度满足一定关系时,可以忽略弹性波在一维细长杆中传播时的弥散效应,这样通过控制入射子弹的速度来获得不同的入射应力脉冲,以此来标定PVDF压电传感器输出的电荷量,从而得到动态灵敏度系数K。

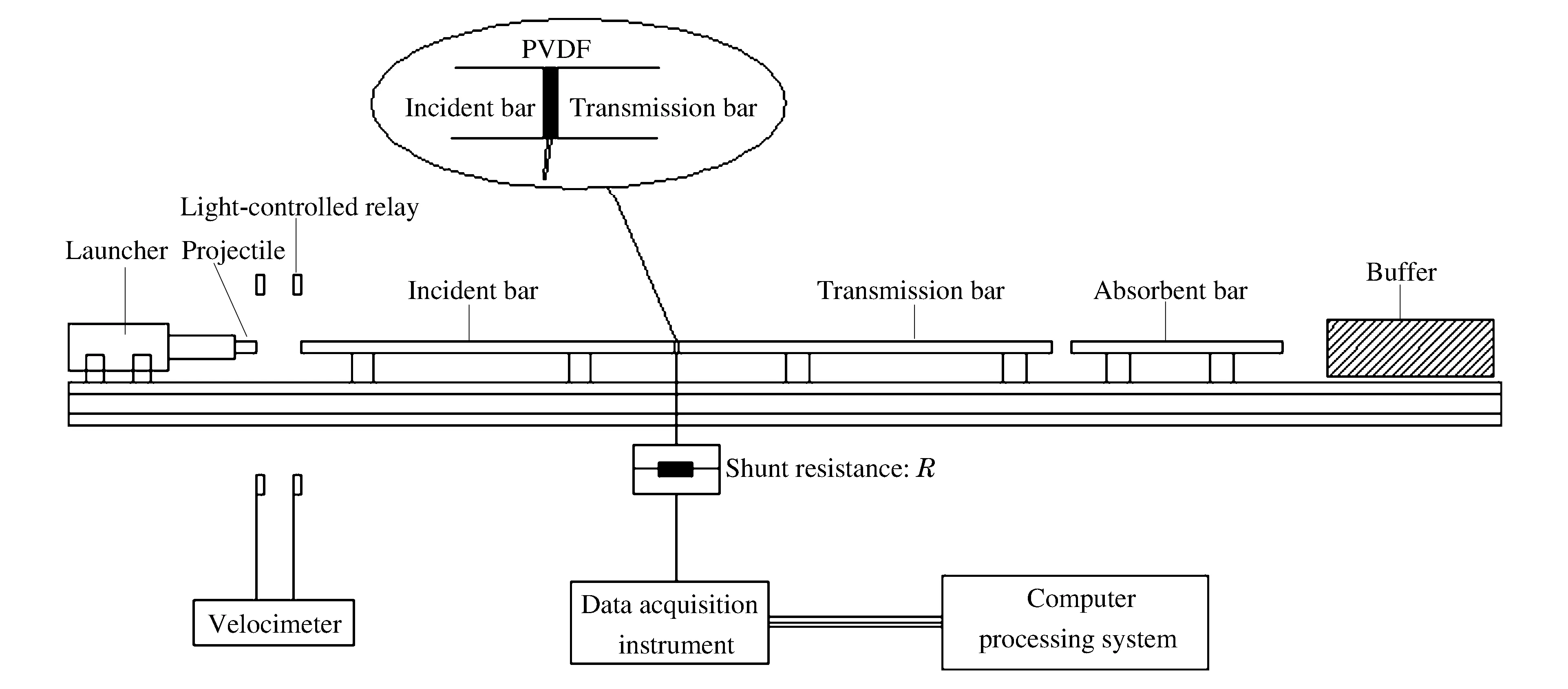

1.2 标定方法

采用∅37 mm分离式Hopkinson杆进行动态标定实验,实验总体布置情况如图2所示:首先用绝缘胶带对传感器的电极进行保护,然后将PVDF压力传感器夹置在输入杆和输出杆之间,当压缩气枪驱动撞击杆以速度v撞击输入杆时,产生入射脉冲载荷σ,其幅值(σ=ρcv/2)可以通过调节撞击速度v来控制。实验采用铝杆进行撞击,铝杆的波阻抗ρc=1.38×107kg/(m2·s),若取v=10 m/s,则σ=69 MPa。撞击速度在5~25 m/s之间变化,可以获得30~200 MPa内多个不同大小的入射脉冲应力。

图2 PVDF传感器标定系统Fig.2 System for calibrating PVDF sensors

使用美国Agilent公司生产的34401A数字万用表对所选电阻进行精确测量。选择适当阻值的电阻,并联到传感器两端。通过电缆线将传感器连接到数据采集仪上,数据采集仪的采样频率设为500 kHz,采样长度设为2 K(采样频率设为500 kHz,则2 μs采一个点,2 K的采样长度对应采样时长为4 ms),延时长度设为-0.3K,采用内触发,单次采集。

由于PVDF压力传感器很薄,冲击阻抗很小,可以近似认为应力波直接透过传感器,进入到输出杆中,应力的幅值衰减很小。在上述简化的情况下,激光测速仪对撞击杆速度的测量必须准确,这样才能计算出准确的入射脉冲应力σ。

2 测试结果及数据分析

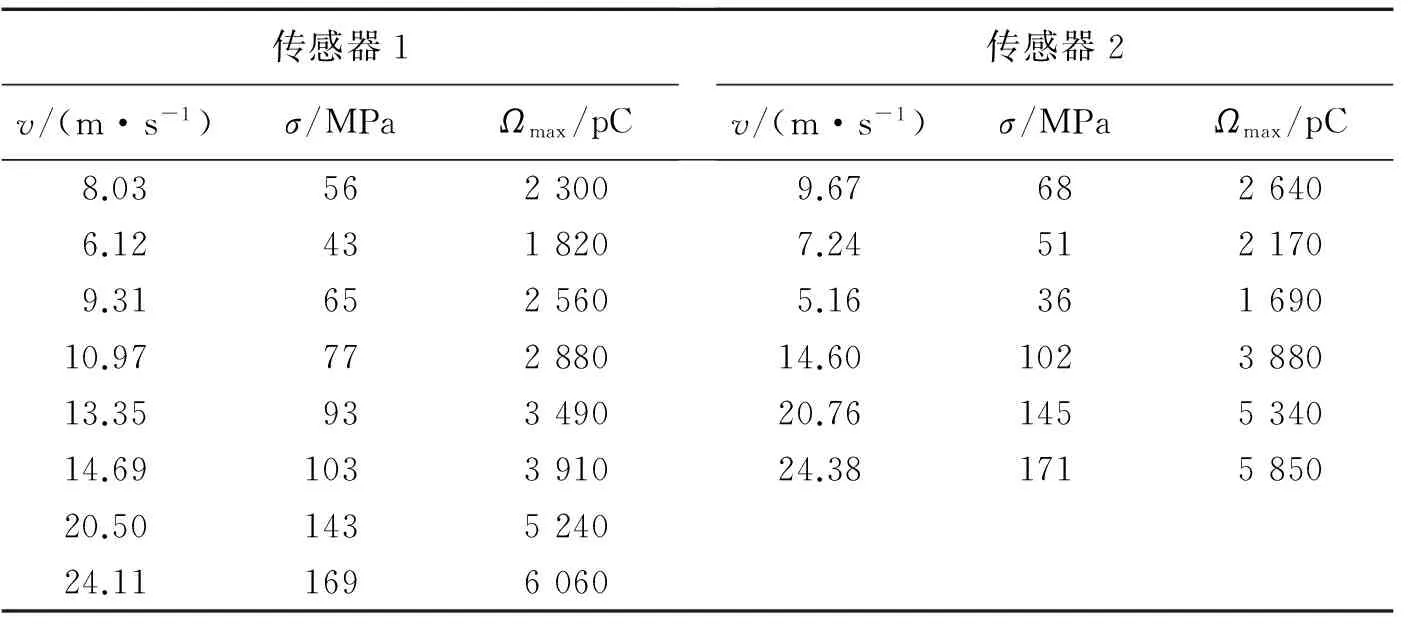

在20个PVDF传感器中随机抽取2个进行了冲击测试:传感器1进行了8次冲击测试,传感器2进行了6次冲击测试。子弹速度通过高压气腔控制,高压气腔的最大压力可以达到8个大气压,获得的最大子弹速度为24.4 m/s。

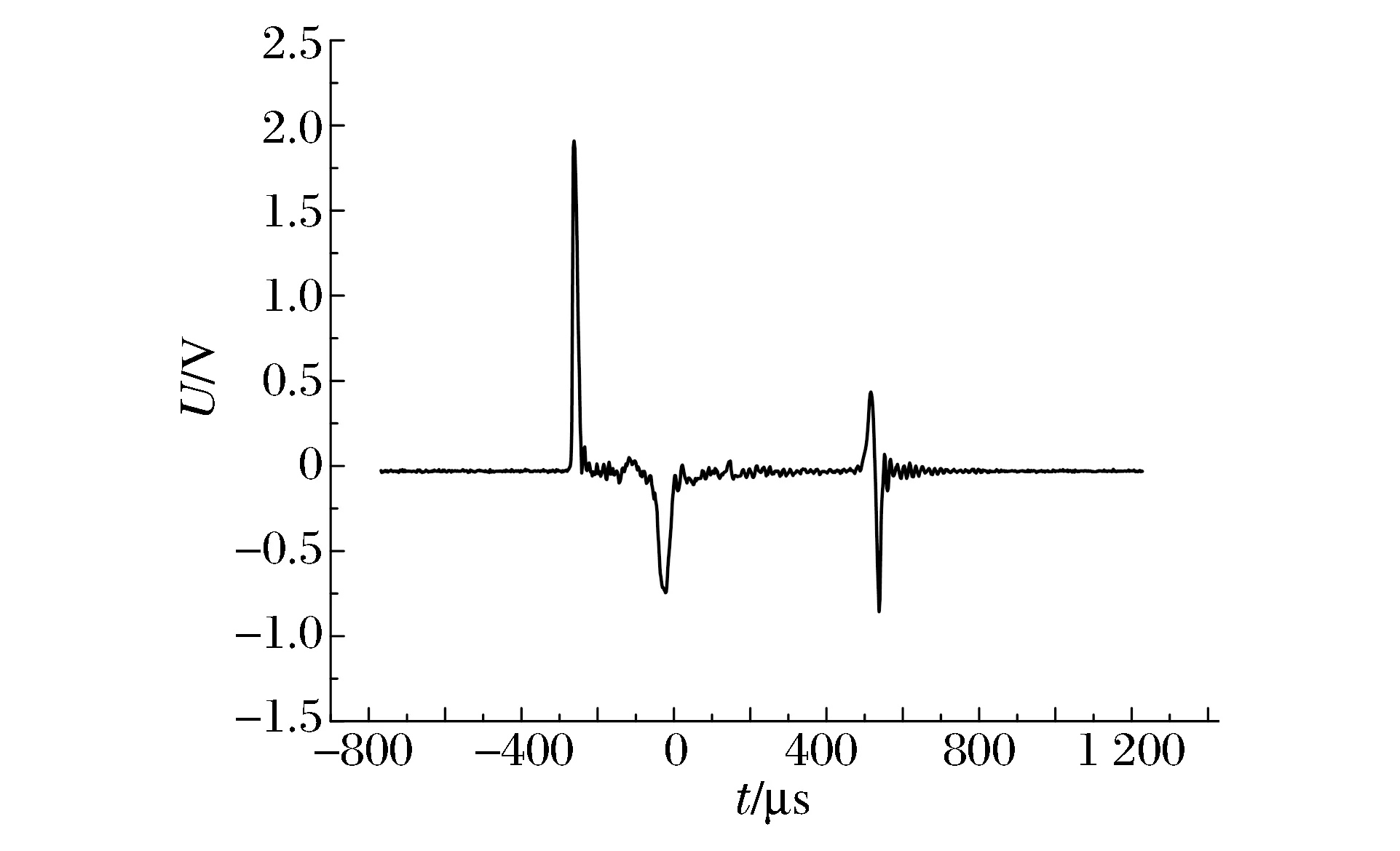

PVDF压电薄膜中产生电荷的条件是上下表面必须存在压力差。如图3所示,当入射杆中的矩形脉冲应力到达传感器的上表面(0-0)时,由于上下表面存在压力差,会产生一个正向电压信号;当矩形脉冲应力到达下表面(1-1)时,由于上下表面的压力差消失,则不会产生电荷,电压信号趋近于0;当矩形脉冲应力离开上表面但仍然作用于下表面时,会产生一个负向电压信号。

图3 脉冲应力对PVDF传感器的作用过程Fig.3 Mechanism of stress wave on PVDF sensors

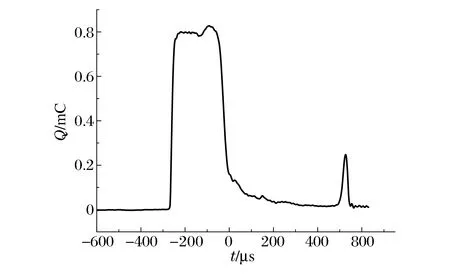

图4所示为传感器2第1次冲击测试的电压变化情况,可以看到一个明显的正压信号,之后是一段零压区域,紧接着又出现一个明显的负压信号。将获得的电压信号除以电阻然后对时间积分就可以得到转移电荷随时间的变化曲线,用MATLAB算出的积分曲线如图5所示,可以看到由Hopkinson杆子弹冲击产生的矩形应力脉冲。

表1列出了本次标定实验测得的主要数据,v为Hopkinson杆子弹速度,σ为对应的入射应力,Qmax为PVDF传感器单位面积(m2)产生的最大电荷量。

如图6所示,对所有实验数据进行总体线性拟合,可以得到:

Q/A=0.032 84σ+0.458 9

(5)

式(5)的斜率即为PVDF传感器的动态灵敏度系数:

K=Q/Aσ=0.032 84 mC/(MPa·m2)=32.84 pC/N

(6)

图4 Hopkinson杆冲击的电压信号Fig.4 Voltage signal of Hopkinson bar impacting

图5 电压信号的积分曲线Fig.5 Integral curve of voltage signal

表1 Hopkinson杆冲击测试数据Table 1 Measurement data of Hopkinson bar impacting

由图7可以看出实验数据线性度良好,单个数据点K值标准差为0.53 pC/N,如图7所示对实验数据进行分组线性拟合,可以看出传感器1~2都具有良好的线性关系,其动态灵敏度系数分别为32.2和33.4 pC/N,与总体拟合所得K值相比,误差分别为:1.9%和1.7%,传感器之间相对误差也很小。因此确定最终的K值为:32.83 pC/N。

图6 总体线性拟合Fig.6 Overall linear fitting

图7 分组线性拟合Fig.7 Group linear fitting

另外:拟合直线的截距并非在零点,而是略高于零点,如图7所示,其截距在0.4左右。这是因为PVDF传感器的压电特性并非在所有应力段都严格符合线性规律[6],应力低于0.2 MPa时其K值会略微升高,具体特征参量见文献[6]。因此PVDF传感器测量应力时需在特定应力范围内进行动态标定。本文中主要研究10~300 MPa范围内的应力波,标定的应力范围满足研究目的。国内在使用PVDF传感器进行动态冲击测试时,通常会忽略截距。本文中为提高研究精度,在数据处理时将截距计算在内。

3 爆炸测试中的应用

3.1 实验设置

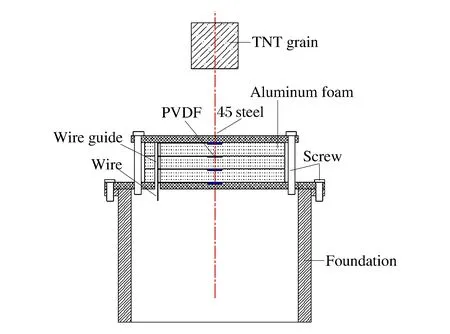

泡沫铝夹层复合结构抗爆炸冲击实验的实验装置如图8所示,实验现场如图9所示。采用500 g等长径比的TNT柱形装药在一定炸高上爆炸,爆炸冲击波作用于复合结构的上层钢板,在钢板内部形成应力波,向泡沫铝夹层中传播。上下层钢板厚度均为1 cm,泡沫铝板共3层,每层厚度2 cm。为了防止复合结构被炸散,在钢板的四角用螺杆固定,钢板和泡沫铝板只能沿压缩方向运动。复合结构通过螺杆固定在高35 cm、厚3 cm的钢桶基座上,将基座埋在地下。钢板和泡沫铝各层间设置PVDF传感器,传感器的导线通过导线孔引入基座内部,保证导线和电缆线不被炸毁。每个传感器导线两端焊接一个42 Ω左右的电阻,然后用绝缘胶带进行绝缘处理。数据采集仪的采样频率设为最高的5 MHz,1 μs可以采集5个数据点,采样长度为40 K,延时长度为-10 K,确保采集到完整的爆炸响应过程。电压的量程设为10 V。实验相关参数详情如表2所示:其中,δ为泡沫铝试件的孔隙率,ρ为密度,d为平均孔径,R为并联电阻,A1、A2为上下钢板,B1、B2、B3为上、中、下3层泡沫铝试件,布设位置中,A1-B1、B3-A2为上下钢板与泡沫铝夹层的界面,B1-B2、B2-B3为泡沫铝层间界面。

图8 实验装置示意图Fig.8 Sketch of experimental apparatus

图9 实验现场Fig.9 Testing site

表2 实验相关参数(炸高15 cm)Table 2 Related parameters(blasting height: 15 cm)

3.2 实验结果与分析

图10 泡沫铝变形情况Fig.10 Deformation of aluminum foam

实验结果如图10所示,上层钢板中心出现比较明显的塑性变形,下陷深度在2 cm左右,泡沫铝中心凹陷十分明显。传感器的引线完好,螺杆也没有塑性变形,基座稳定可靠。

电压信号虽然和应力大小没有直接关系,但是却隐藏了重要的波形信息。正电压表示应力的上升沿,负电压表示应力的下降沿,电压信号的幅值体现了力的变化速度,由此可区分出应力波的高频、低频成分,电压信号的持续时间体现了应力的作用时间。图11所示为某组实验的电压信号,由图11(a)可以看出,0~16 μs弹性应力波在钢板与泡沫铝界面间发生多次透射、反射。以钢板声速c=5.9 km/s计算,得到界面处相邻两次透射反射发生的时间间隔t=3.39 μs,如图11(a)所示,实验测得两个透射应力电压峰值的平均相位差Δt=3.27 μs,与理论数据的相对误差为3.5%,说明PVDF对弹性应力波段高频信号的动态响应是非常灵敏准确的。由于爆炸应力波的弹性波段上升沿极其狭窄,尤其是首次应力脉冲,其上升沿透过传感器的时间通常不超过0.1 μs,实验采用的5 MHz数据采集系统采样频率依然偏低,导致弹性波段上升沿捕捉不足,下降沿却捕捉得比较完整,这正是图12所示应力-时间曲线在弹性波段会出现负压的原因。16 μs之后钢板发生塑性形变,塑性波持续加载大约21 μs,塑性波传播速度要慢于弹性波,但是应力幅值却大了很多。

图11 实验所测电压信号Fig.11 Voltage signal of test

图11(b)展示了泡沫铝结构间应力变化情况,可以看出16~18 μs为弹性波段,50 μs之后塑性波形成并开始逐层传播,通过计算两个传感器压力信号的相位差,可以得到塑性波的波速大约为590 m/s。但是传感器2并没有捕捉到塑性波信号,极有可能是电极或者传感器表面绝缘层损坏,导致电荷泄漏。

图12 积分所得应力时程曲线Fig.12 Time history curves of stress by integration

图12所示为实验得到的应力时程时间曲线,主要体现的是塑性波段的应力情况。黑线为上层钢板透射应力,最高达到178 MPa,塑性波的透射情况要比弹性波复杂得多,从机理上分析[14],塑性波是质点的移动、挤压、坍缩,而弹性波只是质点在中心位置附近的振动,塑性波透射的比例系数应该远高于弹性波。如果按照45钢的屈服极限330 MPa计算,塑性波透射的比例系数达到了53.4%,而弹性波透射的比例系数不会超过5%[15]。图12中红蓝绿曲线为泡沫铝结构间的应力曲线,可以看出塑性应力波衰减非常明显,塑性波的加载时间大约为300 μs。爆炸实验所得A1-B1界面间透射应力时程曲线和Hopkinson杆冲击实验不同,积分后的值很难回归到零,这个现象和王永刚、胡时胜[12]的测试结果类似。因为在A1-B1界面,前面透射应力的下降沿会被钢板自由面反射过来的透射应力的上升沿覆盖掉,导致负向电压捕捉不充分,积分曲线很难回归零点。

4 结 论

利用Hopkinson杆对PVDF压力传感器进行动态标定,采用500 g TNT对“钢板-泡沫铝-钢板”复合结构进行爆炸冲击加载,测量结构间应力波的传播情况。研究结果表明:

(1)PVDF压力传感器的测试电路宜采用电流模式,可以避免电荷模式下过高的测量电压。通过精确测量Hopkinson杆子弹速度,实现了对PVDF压力传感器的动态标定,测试数据线性度良好,误差不超过1.9%,得到动态灵敏度系数K值为:32.83 pC/N。

(2)通过电压测试信号可以较为准确地判读弹性波与塑性波的加载时间和传播速度。PVDF传感器对弹性应力波段高频信号的动态响应灵敏准确,与理论数据的相对误差仅为3.5%。实验采用的5 MHz数据采集系统对弹性波上升沿的捕捉不够充分,导致应力时程曲线在弹性段会出现负压。

(3)塑性波传播速度要慢于弹性波,但是应力幅值却高了很多。测得泡沫铝材料中塑性波的传播波速度为590 m/s,A1-B1界面塑性波透射的比例系数达到了53.4%,远高于弹性波透射系数。

(4)在A1-B1界面,前面透射应力的下降沿会被钢板自由面反射过来的透射应力的上升沿覆盖掉,导致负向电压采集不足,透射应力的积分曲线很难回归零点。

[1] Kawai H. The piezoelectricity of polyvinyldene fluoride[J]. Journal of Applied Physics, 1969,8(7):975-976. [2] Graham R A, Anderson M U, Bauer F, et al. Piezoelectric polarization of the ferroelectric polymer PVDF from 10 MPa to 10 GPa:Studies of loading-path dependence[C]∥Shock Compression of Condensed Matter-1991. Williamsburg, Virginia, 1992:883-886.

[3] Bauer F. Advances in piezoelectric PVDF shock compression sensors[C]∥10th International Symposium on Electrets. Greece:IEEE Stands Office, 1999:647-650. [4] Bauer F. PVDF shock sensors: Applications to polar materials and high explosives[J]. IEEE Transactions on Ultrasonics,Ferroelectrics,and Frequency Control, 2000,47(6):1448-1454.

[5] Sokhanvar S, Dargahi J, Packirisamy M. Influence of friction on piezoelectric sensors[J]. Sensors & Actuators A Physical, 2008,141(1):120-128.

[6] Shirinov A V, Schomburg W K. Pressure sensor from a PVDF film[J]. Sensors & Actuators A Physical, 2008,142(1):48-55. [7] 席道瑛,郑永来.PVDF压电计在动态应力利测量中的应用[J].爆炸与冲击,1995,15(2):174-179. Xi Daoying, Zheng Yonglai. Application of PVDF gauges to dynamical stress measurements[J]. Explosion and Shock Waves, 1995,15(2):174-179.

[8] 李焰,张向荣,谭红梅,等.国产PVDF压电薄膜的冲击加载及卸载响应研究[J].高压物理学报,2004,18(3):261-266. Li Yan, Zhang Xiangrong, Tan Hongmei, et al. Response of homemade PVDF piezofilm under shock loading and unloading[J]. Chinese Journal of High Pressure Physics, 2004,18(3):261-266.

[9] 赵继波,谭多望,张远平,等.PVDF计在水中爆炸近场压力测试中的应用[J].火炸药学报,2009,32(3):1-4. Zhao Jibo, Tan Duowang, Zhang Yuanping, et al. Application of PVDF sensor in underwater explosive shock wave measurement at near-field[J]. Chinese Journal of Explosives & Propellants, 2009,32(3):1-4. [10] 王伟,李小春.不耦合装药下爆炸应力波传播规律的试验研究[J].岩土力学,2010,31(6):1723-1729. Wang Wei, Li Xiaochun. Experimental study of propagation law of explosive stress wave under condition of decouple charge[J]. Rock and Soil Mechanics, 2010,31(6):1723-1729. [11] 任新见,陈虎林.PVDF传感器在爆炸近区超压测量中的应用研究[J].振动与冲击,2012,31(12):146-149. Ren Xinjian, Chen Hulin. Application of PVDF sensor in shock wave measurement of near zone of explosion[J]. Journal of Vibration and Shock, 2012,31(12):146-149. [12] 王永刚,胡时胜,王礼立.爆炸荷载下泡沫铝材料中冲击波衰减特性的实验和数值模拟研究[J].爆炸与冲击,2003,32(6):516-523. Wang Yonggang, Hu Shisheng, Wang Lili. Shock attenuation in aluminum foams under explosion loading[J]. Explosion and Shock Waves, 2003,32(6):516-523. [13] 田杰.泡沫铝的冲击波衰减和抗爆震特性研究[D].合肥:中国科学技术大学,2006:50-66. [14] 王礼立.应力波基础[M].北京:国防工业出版社,1985.

[15] 胡亚峰,顾文彬,刘建青,等.应力波在泡沫铝夹层三明治板中传播规律的数值研究[J].爆破器材,2014,43(5):15-23. Hu Yafeng, Gu Wenbin, Liu Jianqing, et al. Numerical study of stress wave propagation rules in aluminum foam sandwich plates[J]. Explosive Materials, 2014,43(5):15-23.

(责任编辑 曾月蓉)

Stress-testing method by PVDF gauge and its application in explosive test of porous material

Hu Yafeng1,2, Liu Jianqing2, Gu Wenbin2, Jin Jianfeng1

(1.HuayinOrdnanceTestCenter,Huayin714200,Shanxi,China;2.PLAUniversityofScienceandTechnology,Nanjing210007,Jiangsu,China)

In this work, by accurately measuring the bullet speed of the Hopkinson bar, we succeeded in the dynamic calibration of the PVDF pressure sensor. The test data obtained have a good linearity and a deviation below 1.9%. The coefficient valueKof dynamic sensitivity is 32.83 pC/N. By applying a blast loading of 500 g TNT to the composite structure of “steel-aluminum foam-steel”, the propagation of the stress wave between its components was measured. The results show that the voltage signal can accurately represent the loading time and the propagation velocity of the elastic wave and plastic wave and the PVDF dynamic response of elastic stress wave with high-frequency signal is sensitive and accurate, with only a relative deviation of less than 3.5% from the theoretical data. The measured propagation velocity of the plastic wave in the aluminum foam is 590 m/s, the transmission coefficient of the plastic wave in A1-B1 interface is 0.53, which is much higher than that of the elastic wave. Special remarks were made concerning the unusual phenomena observed in the stress curve based upon our understanding of the mechanism, providing a reference for relevant explosion tests.

mechanics of explosion; explosion test; aluminum foam; PVDF sensor

10.11883/1001-1455(2016)05-0655-08

2015-03-24; < class="emphasis_bold">修回日期:2015-05-22

2015-05-22

爆炸冲击防灾减灾国家重点实验室开放基金项目(DPMEIKF201407)

胡亚峰(1988— ),男,硕士,工程师,827734300@qq.com。

O384 <国标学科代码:13035 class="emphasis_bold"> 国标学科代码:13035 文献标志码:A国标学科代码:13035

A