电动汽车电池装箱生产线控制系统的设计*

2016-04-14王俊杰金杰峰楼向明叶利峰

王俊杰,张 伟,金杰峰,楼向明,叶利峰

(1.中国计量学院 机电工程学院,杭州 310018;2.杭州娃哈哈研究院,杭州 310009)

电动汽车电池装箱生产线控制系统的设计*

王俊杰1,张伟1,金杰峰2,楼向明2,叶利峰2

(1.中国计量学院 机电工程学院,杭州310018;2.杭州娃哈哈研究院,杭州310009)

摘要:针对目前电动汽车电池装箱行业以人工为主、效率低下的现象,文章设计了一套以SIMOTION D435运动控制器为控制核心,采用西门子MP277触摸屏作为人机交互工具的电动汽车电池装箱线控制系统。对系统总体结构、硬件及软件部分进行了设计,并用WinCC flexible组态了人机界面。该系统成功实现了底托供给、电芯装配、电芯组装箱等控制功能。实际应用效果证明该系统高效、可靠、易于操作,满足了实际生产要求。

关键词:电池装箱;SIMOTION ;控制系统;人机界面

0引言

所谓装箱生产线就是一种将无包装的产品或者小包装的产品半自动或者自动装入运输包装的物流加工线[1]。

当前国内电动汽车电池装箱主要由人工完成,然而人工装箱工作繁重、效率低下,且人工成本高[2]。电动汽车电池装配行业没有配套的装箱设备,自动化程度比较低。因此,紧紧抓住电动汽车电池装配业对机器人自动化物流生产线的迫切需求,在国外机器人产品侵入之前,抓住机遇,开发具有我国自主产权的高性能、低成本工业机器人产品和自动化物流生产线,具有广阔的市场空间,对我国的工业机器人产业也有重要意义。

文章介绍的是一套基于SIMOTION控制的电动汽车电池装箱生产线控制系统。实现对115×41×239mm(长×宽×高)电芯的装填。首先根据具体工艺过程分析出控制要求制定出整体的控制系统框架。其次,使用西门子STEP7对系统进行硬件组态并在SIMOTION SCOUT平台上编写系统控制程序。然后使用WinCC Flexible完成对人机界面的组态。最后完成调试运行工作。

1控制系统总体方案

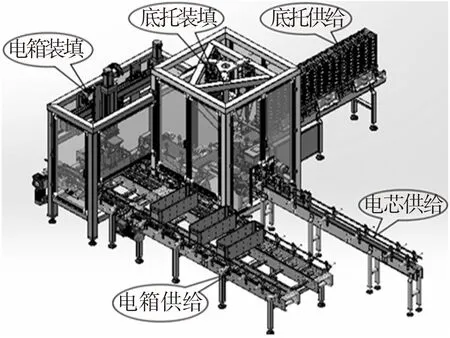

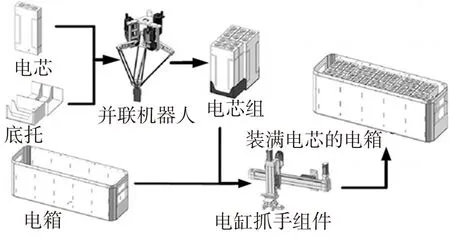

电动汽车电池装箱生产线主要由底托供给、电芯供给、电箱供给、底托装填和电箱装填等部分组成。其总体结构如图1所示。总体方案原理图参见图2。

系统的总体控制要求为:①底座供给装置中的底托由人工上料完成。当底托输入光电传感器长时间未检测到底托信号,底托释放气缸打开,供给装置释放区的底托落入皮带输送带,然后底托释放气缸关闭;经过一段时间后,底托存储气缸打开,供给装置存储区的底托下落一层,然后底托存储气缸关闭。②皮带输送带上的底托按顺序依次进入底托定位输送带,完成底托定位;若有电芯和电箱输入时,电芯和电箱也完成定位动作。③当底托定位完成后,机器人驱动抓手运动至定位电芯上方;如果电芯定位完成,则抓手下伸执行电芯抓取;待电芯抓取完成后,电芯定位装置松开,机器人执行电芯装配动作,同时下一块电芯完成定位。循环执行上述动作,直到完成所有槽位的电芯装配。④待底托完成所有位置的电芯装配后,底托定位装置松开且输送带启动,电芯组输出同时下一底托进入。⑤当传感器检测到电芯组输入,电芯组转移气缸推出,将电芯组推入电芯组定位输送带,完成电芯组定位;当电芯组定位完成后,电缸抓手执行电芯组装箱动作,将电芯组装入相应的电箱槽位;待电芯组装配完成后,电缸抓手回到抓取位置,抓取下一托电芯组。循环执行上述动作,直到完成所有槽位的电芯组装配。⑥待电箱完成所有位置的电芯组装配后,电箱定位装置松开,输送带启动,电箱输出。

图1 电动汽车电池装箱生产线总体结构图

图2 电动汽车电池装箱生产线总体方案原理图

2控制系统硬件设计

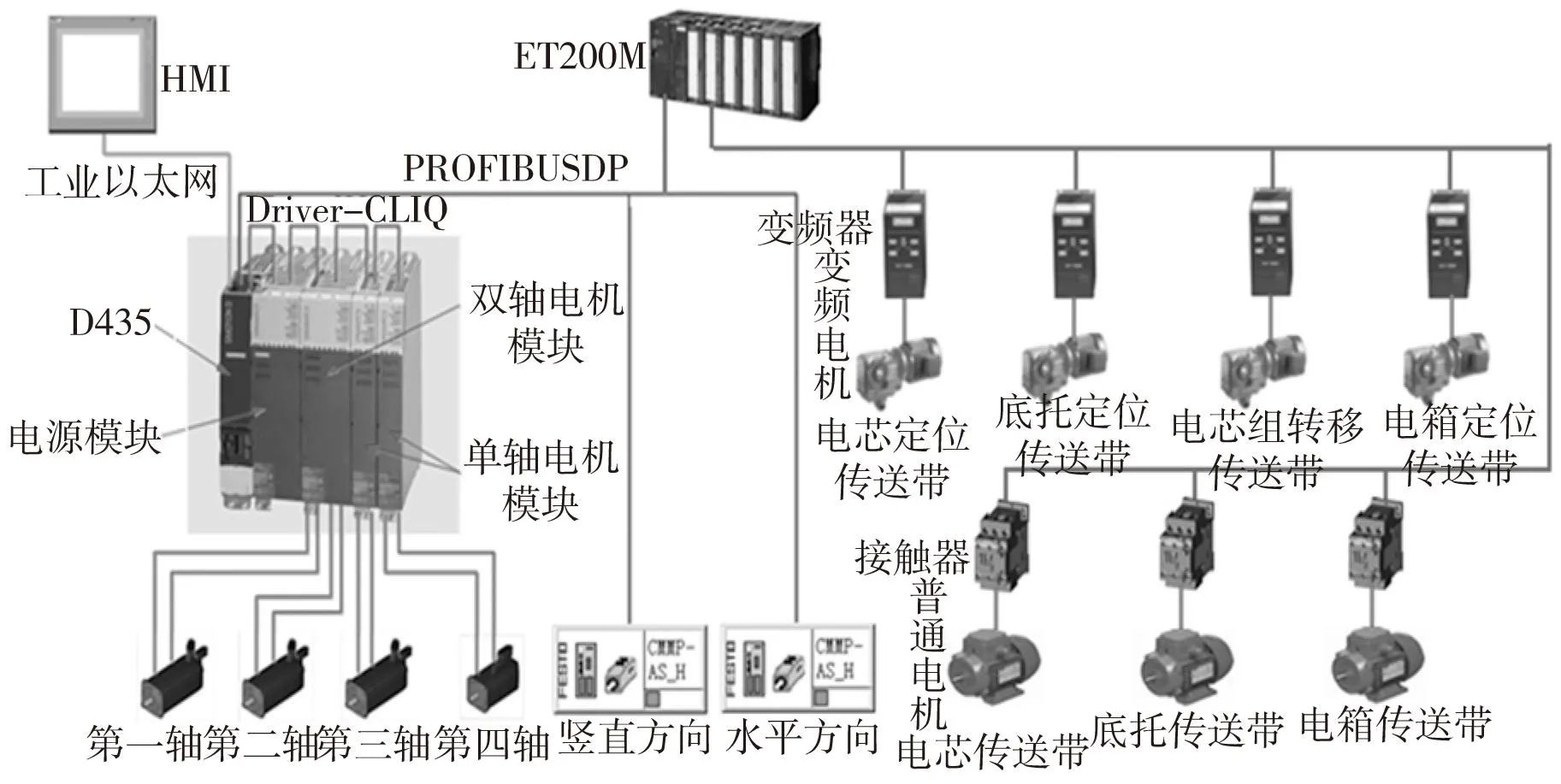

SIMOTION 是西门子公司开发的运动控制系统,将传统的 PLC 和伺服驱动器集成在一起,可以独立完成PLC加电机驱动器的所有功能,主要应用于控制要求复杂,控制速度快,要求精确运动的领域中[3-5]。如图3所示本控制系统选用集成在SINAMICS S120[6]驱动系统上的SIMOTION D435作为控制器。SIMOTION D435和电机模块之间通过 Drive-CliQ 接口连接,进行快速数据交换[7-8]。伺服电机选用了3台1FT7082-1AF71-1FH1和1台1FK7034-5AK71-1LA3,用于Delta 3D机器人的运动控制,完成电芯装配操作;基于费斯托CMMP-AS伺服驱动系统的二自由度电缸选用了1个EMMS-AS-100-M-RS和1个EMMS-AS-100-M-RSB,通过Profibus 总线与SIMOTION D435连接,用于完成电芯组装箱操作。另外选用了4台由丹佛斯VLT2800变频器驱动的变频电机用于控制各段定位传送带,以及选用了3台由接触器控制启停的三相异步电机实现对电芯、底托和电箱传动带的驱动。

触摸屏为 Multi Panel 277 touch,通过工业以太网接口与SIMOTION D435 通讯,用于状态监控、参数设定和手动调试。

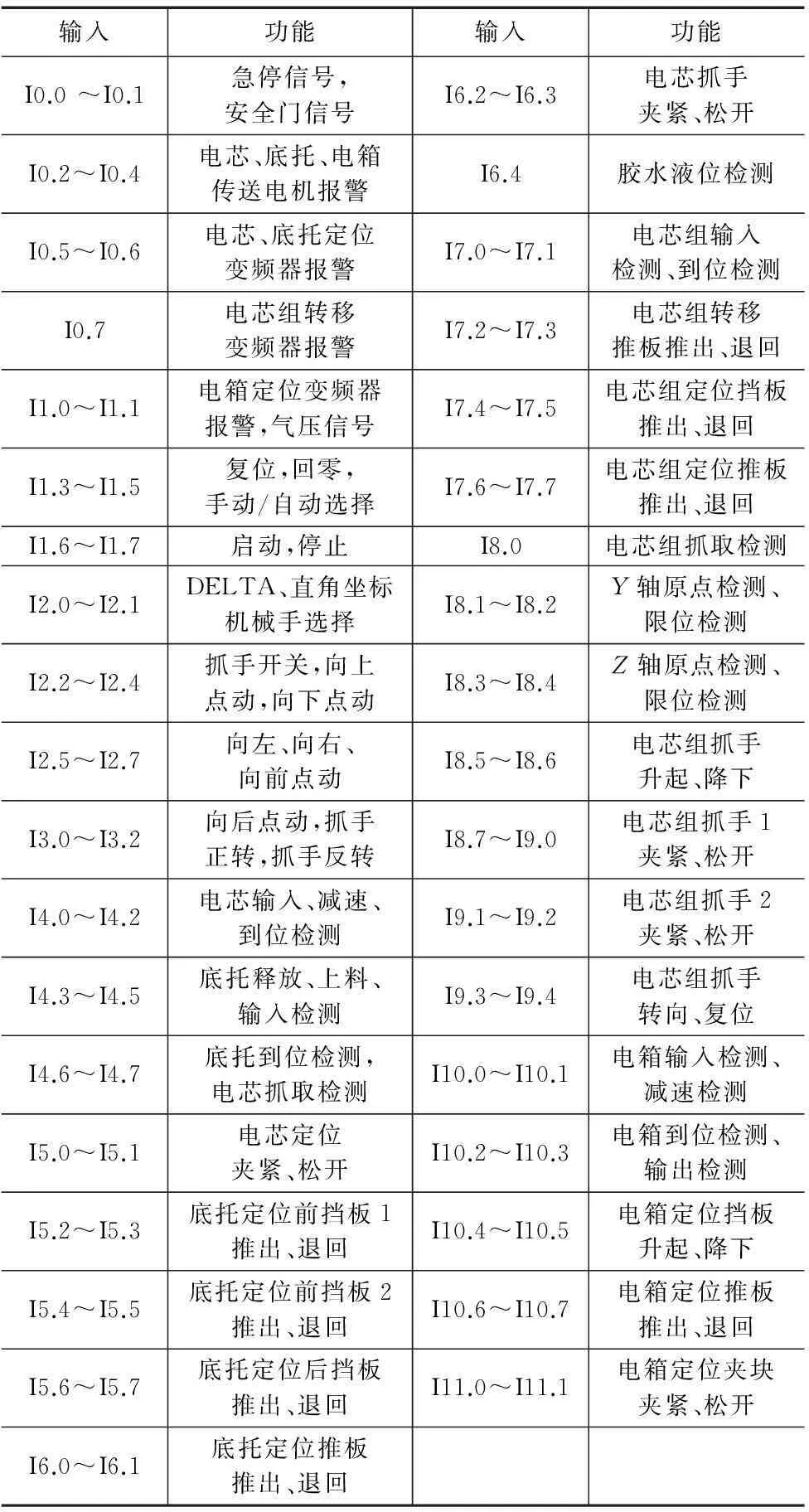

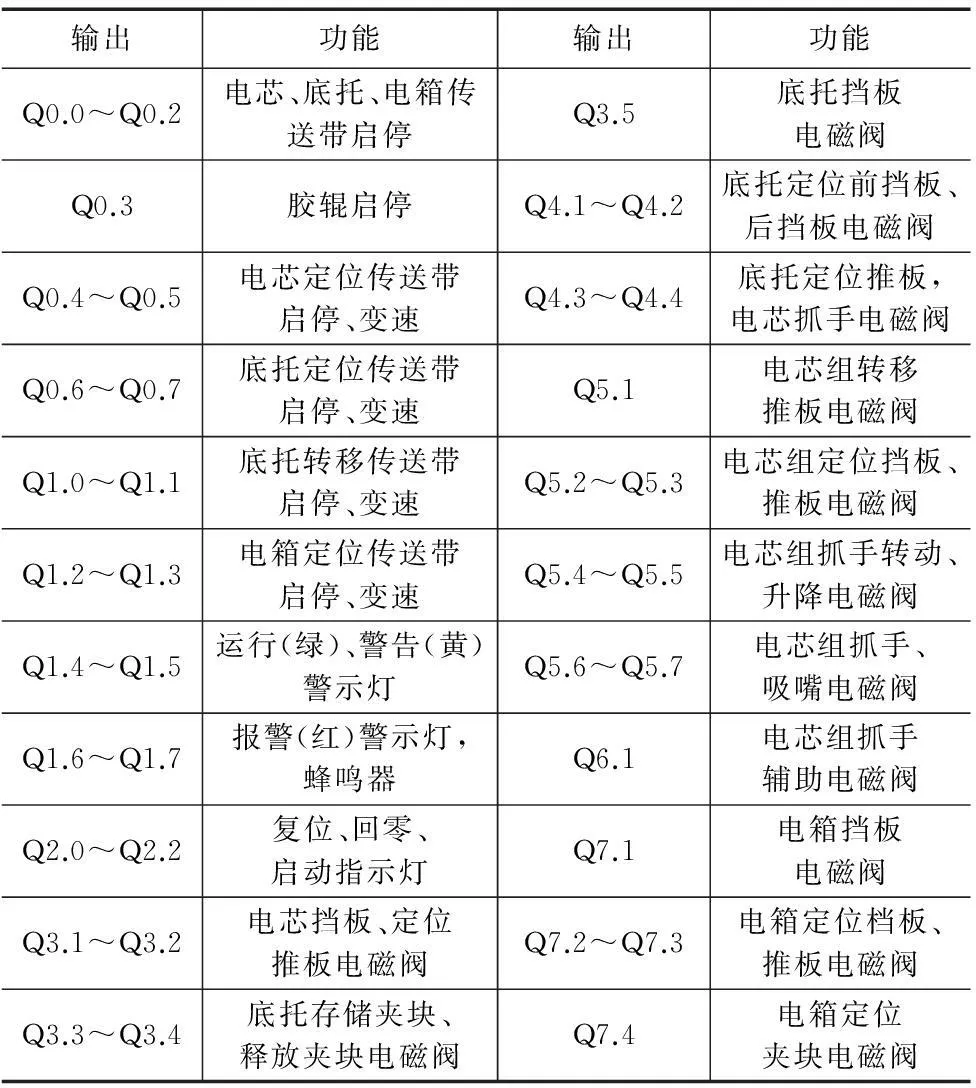

分布式I/O 模块ET200M作为SIMOTION的从站,扩充了SIMOTION系统的I/O点数,可充分发挥 SIMOTION D 的逻辑控制功能并通过Profibus DP总线与SIMOTION D相连接。根据系统控制要求,系统中需要的数字量输入共有78个,数字量输出有40个,无模拟量输入输出。考虑到今后的调整和扩充加上15%~20%的备用量。因此ET200M中选用了3个SM321-32DI模块和2个SM322-32DO模块。根据控制要求将I/O模块的地址分配给电动汽车电池装箱生产线上的传感器和执行器。地址分配如表1和表2所示。

图3 电池装箱控制系统结构图

输入功能输入功能I0.0~I0.1急停信号,安全门信号I6.2~I6.3电芯抓手夹紧、松开I0.2~I0.4电芯、底托、电箱传送电机报警I6.4胶水液位检测I0.5~I0.6电芯、底托定位变频器报警I7.0~I7.1电芯组输入检测、到位检测I0.7电芯组转移变频器报警I7.2~I7.3电芯组转移推板推出、退回I1.0~I1.1电箱定位变频器报警,气压信号I7.4~I7.5电芯组定位挡板推出、退回I1.3~I1.5复位,回零,手动/自动选择I7.6~I7.7电芯组定位推板推出、退回I1.6~I1.7启动,停止I8.0电芯组抓取检测I2.0~I2.1DELTA、直角坐标机械手选择I8.1~I8.2Y轴原点检测、限位检测I2.2~I2.4抓手开关,向上点动,向下点动I8.3~I8.4Z轴原点检测、限位检测I2.5~I2.7向左、向右、向前点动I8.5~I8.6电芯组抓手升起、降下I3.0~I3.2向后点动,抓手正转,抓手反转I8.7~I9.0电芯组抓手1夹紧、松开I4.0~I4.2电芯输入、减速、到位检测I9.1~I9.2电芯组抓手2夹紧、松开I4.3~I4.5底托释放、上料、输入检测I9.3~I9.4电芯组抓手转向、复位I4.6~I4.7底托到位检测,电芯抓取检测I10.0~I10.1电箱输入检测、减速检测I5.0~I5.1电芯定位夹紧、松开I10.2~I10.3电箱到位检测、输出检测I5.2~I5.3底托定位前挡板1推出、退回I10.4~I10.5电箱定位挡板升起、降下I5.4~I5.5底托定位前挡板2推出、退回I10.6~I10.7电箱定位推板推出、退回I5.6~I5.7底托定位后挡板推出、退回I11.0~I11.1电箱定位夹块夹紧、松开I6.0~I6.1底托定位推板推出、退回

表2 输出点地址分配表

3控制系统软件设计

根据电动汽车电池装箱生产线的生产工艺和控制要求,设计开发系统控制软件。本系统应用西门子STEP7对系统进行硬件组态并在SIMOTION SCOUT平台上实现对SIMOTION D435运动控制系统和SINAMICS 120电机驱动产品的参数配置、动态特性调试、故障诊断、运动控制程序编程[9]。编程人员可以在一个开发环境下根据不同的工艺任务、逻辑控制或复杂计算公式,分别采用MCC,LAD,ST语言完成3个不同部分的程序编制[10],大大地简化了软件设计的工作量。

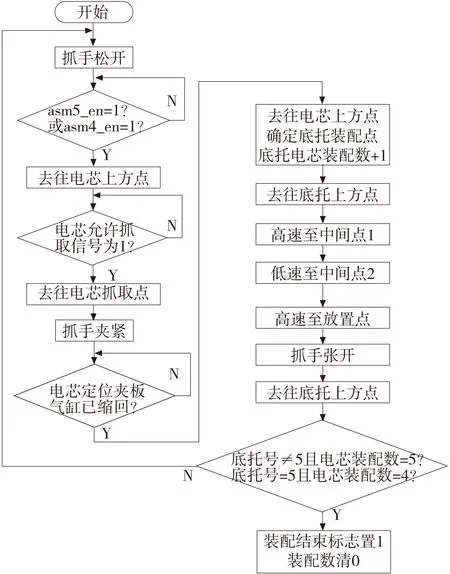

图4 机器人装填控制流程图

为了更有效地完成各功能块的编写及执行调用,节省系统扫描时间,提高系统的响应速度,本系统采用分块式结构编程算法设计,具体主要采用的是分块式结构编程中的结构化编程。结构化编程由多个程序块组成,并通过“组织块”对其进行组织与管理,在同一个扫描周期内可以多次重复调用程序中的同一程序块。

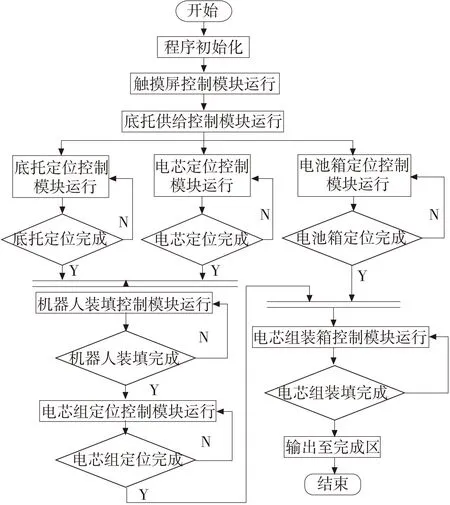

系统软件按照功能划分为8个工作模块:①底托供给控制模块;②底托定位控制模块;③电芯定位控制模块;④电池箱定位控制模块;⑤机器人装填控制模块;⑥电芯组定位控制模块;⑦电芯组装箱控制模块;⑧触摸屏控制模块。比如机器人装填控制模块的控制流程如图4所示。系统各模块运行流程如图5所示。

图5 系统各模块运行流程图

4人机界面设计

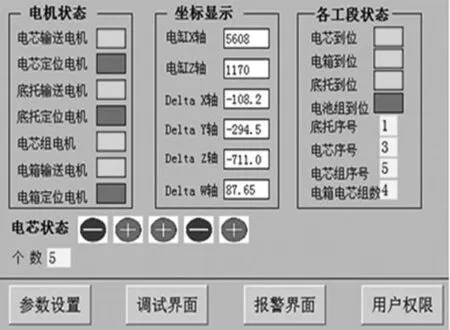

控制系统在操作站加入一台西门子MP277触摸屏,使得整条电动汽车电池装箱生产线的运行状态显示更直观,完成系统调试与参数调整更加方便[11]。触摸屏程序使用WinCC flexible软件编写[12]。WinCC flexible 简单、灵活、高效易于上手,使自动化过程更加透明,组态更加简单,反应更加迅速。即使在复杂环境下也能确保可靠的信息交换[13-14]。

该系统中组态的画面主要包括:

(1)主界面即监控界面,如图6所示。主要显示运行过程中的相关信息,包括电机状态、坐标显示、各工段状态等。方便工作人员对整条装箱线的运行状态进行实时监控。

图6 主界面

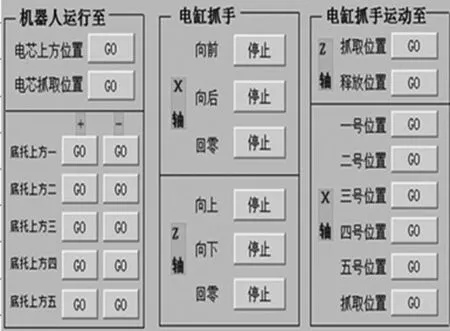

(2)手动控制界面,包含机器人与电缸的手动控制界面、气缸的手动控制界面和电机的手动启停控制界面。图7为机器人与电缸的手动控制界面。

图7 机器人与电缸的手动控制界面

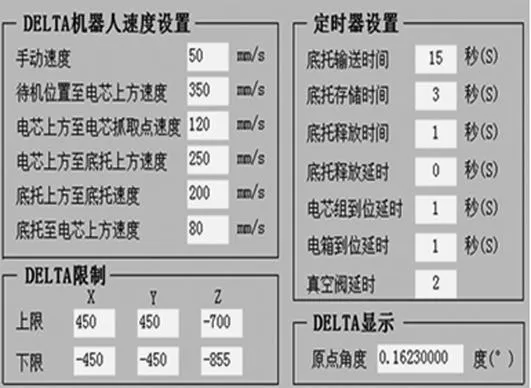

(3)参数设置界面,主要实现对Delta机器人和电缸各路径点的坐标、各路径段的运动速度和定时器延时时间的设置。图8为Delta机器人的参数设置界面。

图8 Delta机器人的参数设置界面

(4)报警画面。当现场设备出现故障或者参数不正确时会弹出报警画面,报警器响并显示报警信息,工作人员可根据画面中的信息找到报警位置,排除故障后,报警信息消失。

5控制系统的调试与实现

在完成电动汽车电池装箱生产线控制系统的软硬件设计和人机界面设计后,需要对控制系统进行现场调试。首先要完成对控制系统的接线检测,其次将控制程序载入控制器并试运行,然后检测控制系统I/O信号是否正常,最后需要根据实际运行时出现的问题在现场进行不断的调整改进,使得整个系统达到设计的要求。

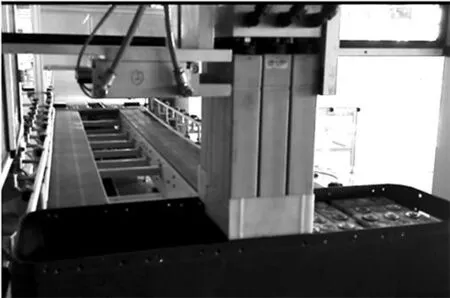

经现场调试测得Delta 3D机器人完成电芯装配的速度达到6秒/块,机械抓手的重复定位误差为0.3mm,符合装配误差为1mm的企业要求,装配现场如图9所示。二自由度电缸完成每个电芯组的装箱时间为39s,电缸抓手的重复定位误差为0.5mm,符合企业2mm装箱误差的要求。系统完成整个电池箱装配的速度为200秒/箱,达到了4分钟/箱的设计要求,装箱现场如图10所示。

图9 电芯装配现场图

图10 电芯组装箱现场图

6总结

文章针对电动汽车电池装箱生产线控制系统的设计,采用西门子SIMOTION作为系统控制核心,西门子触摸屏作为人机交互界面完成了系统的自动化控制。经过反复调试后,顺利通过了连续72h无故障运行及公司设备工程部的验收,已在实际生产线上得到了应用。目前以4分钟/箱的装箱速度长时间试运行下来,平均无故障时间MBTF超过了800h,达到了企业实际生产要求。实际应用效果证明该系统稳定、可靠、易于操作,在提高企业自动化程度的同时,节约了人力资源成本。受到了企业的好评。

[参考文献]

[1] 李美川, 苟向民, 张有良,等. 全自动装箱线输箱链道的设计及电气控制[J].包装与食品机械, 2010 (4):37-39.

[2] 张文亮, 武斌, 李武峰,等. 我国纯电动汽车的发展力向及能源供给模式的探讨[J].电网技术,2009,33(4) :1-4.

[3] 宫悦, 尤晨. SIMOTION D在饮料自动装箱系统中的应用[J]. 自动化技术与应用, 2013,32(1) : 59-65,70.

[4] 葛晓忠. 基于SIMOTION D系统的全自动湿巾包装机的运动控制研究[J].制造业自动化,2011,33(23):83-87.

[5] 沈翠凤, 李金友. 基于ProfiBusDP总线的转向拉杆自动线系统的设计与实现[J]. 组合机床与自动化加工技术,2013(1): 88-91.

[6] 西门子(中国)公司.SINAMICS S120驱动器基础应用手册[M].北京:西门子(中国)公司,2010.

[7] 西门子(中国)有限公司.深入浅出西门子运动控制器[M].北京:机械工业出版社, 2013.

[8] 西门子(中国)公司.SIMOTION 运动控制器基础应用手册[M].北京:西门子(中国)公司,2010.

[9] 张立群, 李铁才, 万筱剑. SIMOTION D在铜箔后处理生产线上的应用[J].制造业自动化,2008,30(6):47-50.

[10] SIEMENS Ltd. SCOUT Manuals [M] . SIEMENS Ltd,2007.

[11] 丁苏赤, 王林刚. 基于分布式的四轴履带螺栓拧紧机控制系统设计[J]. 组合机床与自动化加工技术,2012(1): 77-80.

[12] 西门子(中国)有限公司.深入浅出西门子人机界面[M].北京:北京航空航天大学出版社,2009.

[13] 王淑旺, 顾立才, 张定. 基于PLC 和触摸屏的车身总装夹具控制系统设计[J]. 组合机床与自动化加工技术,2012(1): 74-76, 80.

[14] 张铮,饶志训,黄志峰,等.基于WinCC Flexible和PLC的高压发泡机控制系统设计[J].自动化应用,2013(4):71-73.

(编辑赵蓉)

Design of Controlling System for Electric Car Battery Packing Production Line

WANG Jun-jie1,ZHANG Wei1,JIN Jie-feng2,LOU Xiang-ming2,YE Li-feng2

(1.College of Mechanical Engineering, China Jiliang University,Hangzhou 310018,China;2.Hangzhou Wahaha Institute,Hangzhou 310019,China)

Abstract:For current electric car battery packing industry dominated by artificial leading to low efficiency,we designed a new control system for the production line of electric cars battery packing line. The system is based on SIMOTION D435 motion controller.And the human-computer interaction interface of this system is realized by Siemens MP277 touch screen.We designed the hardware and software successfully of this system after it’s architecture is planned.We designed human-machine interface through WinCC flexible.The system can accomplish a set of action automatically including supplying bottom brackets、assembling and controlling batteries.We successfully improved the efficiency and reliability of the production line,and make it be operated more easily so that it can meet the requirement of industrial production better.

Key words:battery packing; SIMOTION; control system; HMI

中图分类号:TH166;TG659

文献标识码:A

作者简介:王俊杰(1991—),男,合肥人,中国计量学院硕士研究生,研究方向为机电控制,(E-mail)294865255@qq.com。

*基金项目:高档数控机床与基础制造装备科技重大专项(2011ZX04013-011)

收稿日期:2015-04-27;修回日期:2015-06-01

文章编号:1001-2265(2016)02-0122-04

DOI:10.13462/j.cnki.mmtamt.2016.02.035