面齿轮磨削碟形砂轮修整精度控制方法研究*

2016-04-14王延忠侯良威赵洪铺

王延忠,钟 扬,侯良威,兰 州,赵洪铺

(北京航空航天大学 机械工程及自动化学院,北京 100191)

面齿轮磨削碟形砂轮修整精度控制方法研究*

王延忠,钟扬,侯良威,兰州,赵洪铺

(北京航空航天大学 机械工程及自动化学院,北京100191)

摘要:面齿轮传动技术在航空工业领域有着广阔的应用前景。采用渐开线碟形砂轮对面齿轮进行展成磨削加工,面齿轮产品的齿形精度受渐开线碟形砂轮的修整精度影响较大。根据某型面齿轮专用磨齿机的机械结构,研究了金刚滚轮数控修整渐开线碟形砂轮时的机床轨迹特点。进一步研究修整刀位点的选择对修整过程正负偏差的影响规律,提出一种在刀位点数不变的情况下,按给定偏差范围调整刀位点的方法,实现了修整精度的提高及可控。通过Matlab编写砂轮修整图形化界面程序,使用vericut进行砂轮修整仿真与分析,由仿真结果验证了理论的正确性和可行性,为面齿轮精密加工技术的研究奠定了基础。

关键词:面齿轮;渐开线;砂轮修整;偏差分析;精度控制

0引言

面齿轮传动是一种新型空间交错轴传动方式,由于其具有重量轻、结构紧凑、承载能力强、分流效果好、能简化支承结构等优势,在航空工业领域有着良好的应用前景[1-4]。近年来,国内学者对面齿轮的设计、加工、仿真分析进行了一定的研究[5-8]。采用渐开线碟形砂轮展成磨削面齿轮,砂轮的修整精度对面齿轮产品的精度影响较大,因此研究面齿轮磨削砂轮修整过程的精度控制方法,对提高面齿轮磨齿产品精度,推广面齿轮的应用具有重要意义。国内部分学者对渐开线廓型的成型砂轮修整过程进行了研究,张自强[9]等采用近似双圆弧插补法完成了成型砂轮修整过程的计算机辅助设计,任小中[10]对内齿轮磨削砂轮的渐开线廓型砂轮数控修整算法进行了研究,王文珠[11]对成型磨齿砂轮在给定允差下,通过等角度法及等径长法两种方法的插补点数最优解进行了研究,纪晓刚[12]、Yau H T[13-14]等提出了重构曲面的偏差判定准则,为本文提供了理论基础。

本文针对面齿轮磨削砂轮的数控修整过程,基于偏差分析提出一种精度可控的刀位点设计方法,编写了刀位点设计软件,通过面齿轮专用磨床的修整与磨削加工仿真,验证了理论分析的正确性,从而实现了修整过程的精度提高、可控。

1面齿轮磨削砂轮修整方法

1.1偏置曲线修整原理

渐开线碟形砂轮磨削面齿轮属于展成式磨削,其截面曲线为渐开线齿廓,参数方程如下:

(1)

式中,rb为基圆半径,θ及θs为角度参数。由渐开线的性质有:

(2)

式中,Ns为虚拟插齿刀齿数;α0为虚拟插齿刀分度圆压力角;invα0为渐开线函数,即invα0=tanα0-α0。

渐开线齿廓曲线如图1所示。

图1 砂轮渐开线齿廓

(3)

砂轮修整曲线如图2所示。

图2 砂轮修整曲线

这种偏置曲线修整方法通过两条平动轴的联动即可实现,且由于渐开线截型为外凸,修整时不会造成干涉。

1.2修整偏差分析

实际加工时,机床无法准确的走出渐开线偏置曲线上的每一点,而是通过程序中给出的刀位点,通过数控系统进行插补算法逼近曲线。刀位点选取在渐开线的偏置曲线上,且选取的原则、数量、疏密程度等直接影响到砂轮渐开线型面的精度。

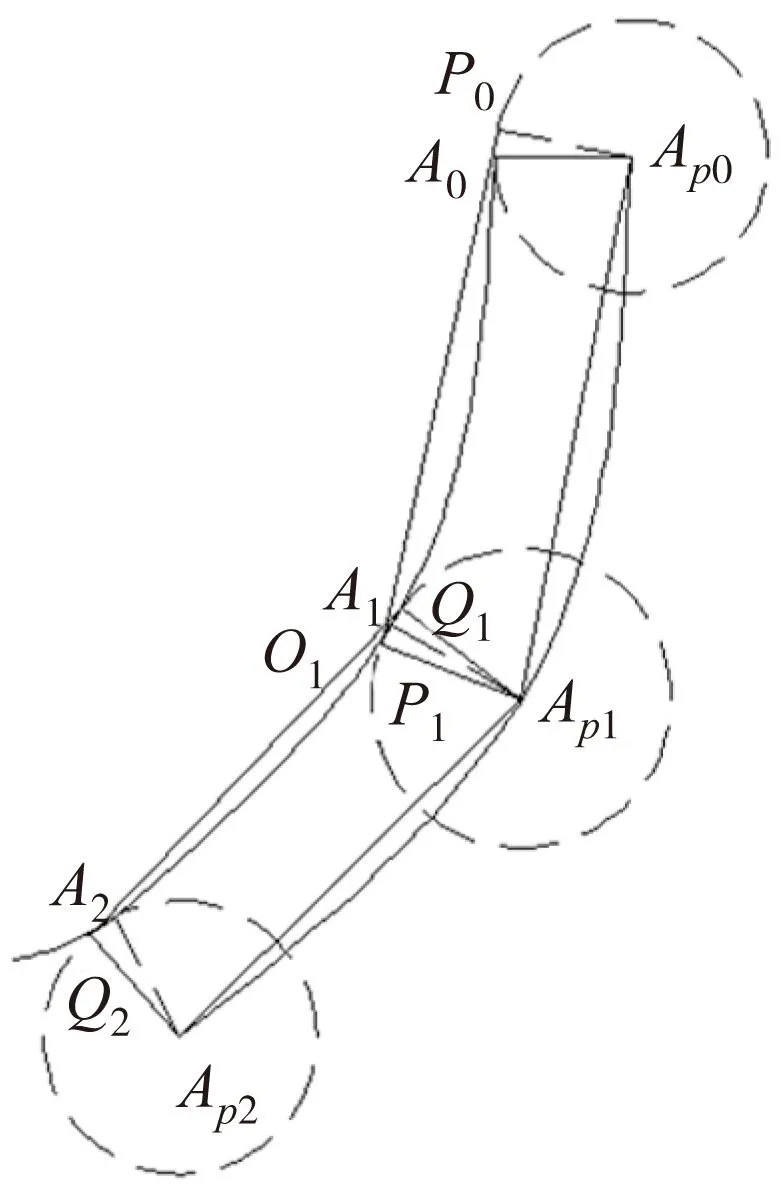

分析当全部刀位点均选取在偏置距为R的偏置曲线上时,修整过程产生的偏差。设A0、A1、A2为修整后的渐开线砂轮理论轮廓上的任意三点,Ap0、Ap1、Ap2为上述三点在偏置距为R的偏置曲线上对应的三点。当机床刀位点选择Ap0、Ap1、Ap2,即运动轨迹为Ap0—Ap1—Ap2时,圆角半径为R的修整滚轮包络出的轨迹为线段P0P1与Q1Q2,P0P1与Q1Q2的交点为O1,修整后的实际轮廓为P0—O1—Q2。根据渐开线的外凸性可知,交点O1落在渐开线理论轮廓的内部,故当刀位点全部选择在偏置距为R的偏置曲线上时,修整后的实际轮廓线全部位于理论轮廓线的内部,即产生的偏差均为负值,如图3所示。

图3 刀位点选取与偏差分析I

图4 刀位点选取与偏差分析II

2刀位点计算方法

综上所述,在给定偏差范围[-Δ,ζ]的情况下,在偏置距为R+ζ的偏置曲线上按上述方法进行刀位点计算,可求得满足偏差为[-Δ,σ](σ≤ζ)的最少刀位点数,实现了面齿轮磨削砂轮修整过程的精度控制。

3软件与仿真

3.1软件的编写与应用

面齿轮磨齿机在展成面齿轮工件时,其产品的形状精度主要由砂轮修整工艺的精度来保证。根据最终面齿轮产品的要求的型面偏差,可以反求砂轮型面的型面偏差,进而根据通过软件计算出满足偏差要求的最少插补刀位点数,这种修整方式具有灵活、精度及偏差范围可控、编程及效率高等优点,除了应用在面齿轮砂轮修整领域外,还适用于任意截面为外凸性曲线的成型砂轮的修整过程。根据前文所述编写刀位点设计软件,可以计算出不同参数、不同偏差要求下的面齿轮磨削砂轮修整的各刀位点。

图5 软件图形界面

当将负偏差完全转化为正偏差时,修整后砂轮偏差范围为[0,0.0046],当令部分负偏差转化为正偏差时,如令最大负偏差为-0.002,则修整后砂轮偏差范围为[-0.002,0.0026]。同时生成了渐开线曲线,以及三种情况下的机床轨迹曲线,并生成刀位点以供数控编程的需要。

3.2修整结果仿真

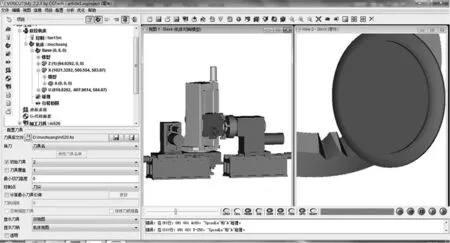

基于自主研发的五轴数控面齿轮专用磨床,使用vericut软件对面齿轮磨削砂轮修整过程进行仿真,使用“测量——材料/设计距离”功能,在每种方案修整后的砂轮截面轮廓上取点进行测量比较,如图6所示。

图6 砂轮修整仿真

将测量的点数据导入matlab进行处理,以砂轮廓型在机床坐标系中的相对z坐标值为横轴,该点处的法向偏差为纵轴,作出三种修整刀位点情况下的偏差检测折线图如图7所示。

偏差带控制在理论值的范围内,且砂轮的法向偏差沿机床坐标z向呈周期性规律变化,渐开线靠近基圆部分变化剧烈,靠近齿顶部位变化较为平缓,这与渐开线的曲率半径变化规律有关。

用修整过的砂轮进行面齿轮磨削仿真如图8所示,用同样的方法检测面齿轮齿面点,将之与理论模型进行对比,偏差带同样控制在理论范围内。

三种情况的仿真结果验证了理论推导和软件计算结果的正确性,实现了修整精度的控制。

图7 偏差检测拟合折线图

图8 面齿轮磨削仿真

4结论

(1)面齿轮磨削碟形砂轮的截面为渐开线齿廓,可以通过带修整圆角的金刚滚轮,以两轴联动的方式进行数控修整,机床轨迹是渐开线的外偏置曲线。

(2)面齿轮磨削碟形砂轮的修整过程中,刀位点选取在渐开线的外偏置曲线上,偏置曲线的偏置距R会影响修整后砂轮的偏差范围。通过调整偏置距R,可以在刀位点数量不变的情况下实现偏差带的移动,从而使修整过程灵活、精度提高。

(3)通过本文中所设计的matlab软件,可根据给定的偏差范围,生成满足偏差要求的最少刀位点数,并通过了vericut软件仿真验证,从而实现面齿轮磨削砂轮修整过程中的精度控制。

[参考文献]

[1] Litvin F L,Wang J C,Bossler R B,et al. Application of Face Gear Drives in Helicopter Transmission[R].NASA-TM_105655,1992.

[2] Faydor L Litvin,J C Wang,R B Jr.Bossier and D.C.Lewicki.Application of Face-gear Drives in Helicopter Transmissions[J].ASME Journal of Mechanical Design,1994,24:672-676.

[3] F L Litvin,A Egelija,J Tan et al.Computerized Design, Generation and Simulation of Meshing of Orthogonal Offset Face-gear Drive with a Spur Involute Pinion with Localized Bearing Contact[J].Mechanism and Machine Theory,1998,33(12):87-102.

[4] Gregory F Heath,Robert R Filler,Jie Tan.Development of face gear technology for industrial and aerospace power transmission [R]. NASA/CR-2002-211320,2002.

[5] 李政民卿,朱如鹏.正交面齿轮齿廓的几何设计和根切研究[J].华南理工大学学报,2008,36(2):78-82.

[6] 王志,刘建炜,刘锐,等.面齿轮传动国内研究进展[J].机械设计与制造,2012(3):219-221.

[7] 赵宁,曾晓春,郭辉,等.直齿面齿轮修形及承载接触分析[J].航空动力学报,2008,23(11):2142-2146.

[8] 王延忠,田志敏,侯良威,等.航空重载面齿轮三维裂纹分析与疲劳寿命预测[J].北京航空航天大学,2014,40(2):148-153.

[9] ZHANG Ziqiang, YAN Qiusheng, ZHENG Zhidan.Studies on wheel dressing method in form grindingof revolving curved surfaces grooves[M]//CHEN Dingchang. PROGRESS OF MACHINING TECHNOLOGY. Beijing:Aviation Industry Press, 2002:363-368.

[10] 任小中,王素粉,牛涛.一种渐开线廓型砂轮数控修整算法[J].机床与液压,2009,37(10):12-13.

[11] 王文珠,洪荣晶,袁鸿.成型磨齿砂轮修形插补点数最优解[J].现代制造工程,2013(1):55-58.

[12] 纪小刚,龚光容.重构曲面精度评价方法研究[J].机械科学与技术,2008,27(11):1315-1319.

[13] Yau H T. Evaluation and uncertainty analysis of vectorial tolerances[J]. Precision Engineering,1997,20:123-137.

[14] Yau H T, Menq C H.A unified least squares approach to the evaluation of geometric errors using discrete measurement[J]. International Journal of Mechanical Tools Manufacture,1996,36(11):1269-1290.

(编辑赵蓉)

Precision Control Method of Dressing Process of Face-gear Grinding Wheel

WANG Yan-zhong,ZHONG Yang,HOU Liang-wei,LAN Zhou,ZHAO Hong-pu

(School of Mechanical Engineering, Beijing University of Aeronautics and Astronautics, Beijing 100191,China)

Abstract:Face-gear transmission technology has broad application prospects in the aviation industry .While grinding face-gear by generating method using involute disc wheel,the tooth profile precision of face-gear products is affected by the the precision of involute disc wheel dressing process.According to the mechanical structure of a face-gear grinding machine, the characteristics of trajectory curve when dressing involute disc wheel with diamond roller was discussed.With further study on the law of positive and negative error of dressing process affected by the selection of cutter sites,a way to adjust the cutter sites without changing its number according to the given tolerance range was proposed, and the dressing precision was improved and controllable.A program of wheel dressing with GUI was written with MATLAB and the simulation and analysis of wheel dressing were done with VERICUT,which validated the rightness and feasibility of the theory, and the foundation for the research on the accurate machining technology of face gear is established.

Key words:face gear; involute; wheel dressing; error analysis; precision control

中图分类号:TH65;TG659

文献标识码:A

作者简介:王延忠(1963—),男,沈阳人,北京航空航天大学教授,博士,研究方向为复杂曲面仿真及精密加工技术研究,(E-mail)yzwang63@126.com。

*基金项目:XX装备预研基金重点项目(9140A18020113HXXXXXX);XX装备预先研究项目(5130802XXXX);XX装备预先研究项目(5131812XXXX);XX装备预研基金项目(9140A18020212HXXXXXX)

收稿日期:2015-04-01

文章编号:1001-2265(2016)02-0091-04

DOI:10.13462/j.cnki.mmtamt.2016.02.026