滚珠丝杠副可靠性试验台测控系统设计*

2016-04-14常永寿冯虎田

常永寿,冯虎田,韩 军,杨 雪

(南京理工大学 机械工程学院,南京 210094)

滚珠丝杠副可靠性试验台测控系统设计*

常永寿,冯虎田,韩军,杨雪

(南京理工大学 机械工程学院,南京210094)

摘要:根据滚珠丝杠副可靠性试验的要求,设计了滚珠丝杠副试验台的测控系统。首先介绍了滚珠丝杠副可靠性试验台的结构构成,通过对试验台所需要实现功能的分析,主要介绍了试验台的驱动系统、加载控制系统、数据采集系统的设计,并提出测控系统的硬件图以及设计软件。该测控系统的设计为滚珠丝杠副可靠性试验提供了软硬件基础。

关键词:滚珠丝杠副;可靠性;测控系统

0引言

滚珠丝杠副是一种以滚动摩擦为特征的直线驱动单元,是机械制造业中重要的基础部件,具有定位精度高、响应迅速、传动能量损失少等众多优点,广泛应用在高档数控机床上[1]。近年来,国产机床在使用性能上得到了很大提高,国产机床数控化率也不断提高[2]。但是,从机床产品总体技术水平来看,我国与国际先进水平还有较大差距,特别在一些高性能、高精度的高端机床产品方面差距尤为明显。因此,从性能可靠性入手,提高滚动功能部件的性能和质量已成为国产滚动功能部件生产企业的当务之急,直接影响到我国机床行业和装备制造业的发展[3]。

针对这种现状,设计研发滚珠丝杠副可靠性试验台尤为重要。该试验台可以模拟滚珠丝杠副的实际工况,在对应的工况下进行加载与跑合,通过传感器将测得的信号传送到工控机中,并进行数据与故障信息的处理分析,得到故障原因,从而对滚珠丝杠副进行优化,为国内滚珠丝杠副的可靠性研究提供依据[4]。

1测控系统设计分析

1.1试验台的结构设计

图1 试验台的系统组成

滚珠丝杠副可靠性试验台由机械结构和测控系统组成。机械结构是进行可靠性试验的基础,在完善机械结构的基础上,利用测控系统进行试验台的跑合与数据的采集。试验台的整体结构框图如图1所示。

试验台的机构组成如图2所示,由驱动电机、加载部件、床身、头尾架等组成。可同时将三根及以下的丝杠安装在头尾架之间进行试验,加载部件采用滚珠丝杠副螺母轴向加载,通过伺服电机驱动加载机构运动,给被测丝杠螺母施加轴向拉压力。驱动电机通过带传动,带动丝杠螺母进行往复运动。

图2 滚珠丝杠副可靠性试验台

1.2试验台驱动系统

驱动系统由安川变频器及变频电机组成。电机具备优良的恒转矩与功率调速性能,调节范围广,调速过程平稳,噪声较低,与安川变频器参数匹配性能良好,通过矢量控制以及编码器的反馈功能,可以完成试验台加载系统高精度闭环速度控制。

图3 驱动系统原理图

驱动系统的原理如图3所示,固高运动控制卡输出两路信号,1路控制电机的启停,1路控制电机的换向。当工控机中发出启停信号后,固高卡对应端口输出相应电压信号,使能变频机电机,启动或者停止;换向信号的发出,需要通过光电开关信号的触发。两个光电开关安装在试验台的头架和尾架之间,当工作台遮挡到光电开关,光电开关给固高卡的输入端口发出信号,通过工控机中的程序控制电机实现正反转;调速功能通过PCI-1716实现,经分析,PCI-1716可以提供0~10V的模拟量输出。电机的额定转速为3000r/min,通过公式(1)计算,PCI-1716发出调速电压,变频器根据发出的调速电压,输出相应的频率达到控制电机转速的目的。

(1)

其中,U是PCI-1716发出的调速电压,V是变频电机的实际转速。

1.3加载控制系统

1.3.1试验台的加载力分析

图4 加载结构示意图

我国目前的滚珠丝杠副试验台加载方式单一,加载力不能变化,不能很好的模拟实际工况[5]。为了提高试验效率,本试验台上可以同时进行三根丝杠的可靠性试验,因此需要分别对相应丝杠实行加载,并且能控制加载力的不同与变化。为了模拟实际工况,可靠性试验的加载力的范围应能保证最大是丝杠额定动载荷的20%左右[6]。因此采用滚珠丝杠副螺母轴向加载机构[7-8]实施内力加载,可以根据实际的加载要求选择对应的伺服电机进行加载。加载结构如图4所示。

1.3.2加载力控制系统设计

工控机使能丝杠上的加载伺服电机,伺服电机转动,通过减速器,带动纵向螺母加载机构里的加载梯形螺母伸出或回缩。加载机构剖面图如图5所示,加载梯形螺母伸出时,压迫拉压力传感器,通过受载端的轴肩对丝杠产生压加载;回缩时,对拉压力传感器产生拉力,通过左端锁紧螺母对丝杠产生拉加载。

图5 加载机构剖面图

加载控制系统主要由工控机、固高运动控制卡、伺服驱动器、伺服电机、编码器、拉力传感器组成。加载时,工控机控制程序发指令给固高运动控制卡,使能对应的加载伺服电机驱动器。驱动器根据指令,通过改变脉冲的位置控制方式来控制电机的转速。伺服驱动器通过持续发出脉冲,使电机连续运转,电机的正反转驱动加载机构产生位移实现拉加载或压加载。拉压力传感器的接线图如图6所示。

图6 拉压力传感器接线图

加载时,拉压力传感器输出对应的电压信号,通过放大器CSG110放大后,由PCI1716采集,并显示在工控机上。放大器的输出电压量程为0~10V,拉压力传感器的量程为20kN,所以操作人员可以根据PCI1716读取的电压,得到当前加载力的准确值,根据公式(2)进行计算。当加载力达到设定值后,固高卡自动取消对应加载伺服电机的使能,伺服电机被锁死,加载力恒定,满足试验要求。

(2)

其中K是实际加载力大小,V是拉压力传感器反馈电压。

1.4数据采集系统

1.4.1数据采集分析

试验台在往复运行时,被测丝杠的振动状态以及输入扭矩可以体现丝杠的可靠性状况,通过丝杠振动数据和扭矩的重复性对比,可以分析丝杠表面的磨损状况,是否出现点蚀等失效特征[9];同时,丝杠的加载力也要进行实时监测,确保丝杠承受的载荷按预设的大小施加的。

1.4.2数据采集系统设计

振动量、加载力以及输入扭矩的采集都是通过PCI-1716采集,并传送到工控机中,在界面上显示出来,实现实时监控的目的。

根据上面的分析,测控系统的硬件框图如图7所示。

图7 测控系统的硬件框图

试验台进行可靠性试验时,工控机通过GT运动控制卡,控制加载伺服电机进行加载,并驱动变频电机,实现试验台的往复运动;振动传感器、力传感器以及扭矩传感器采集到的信号通过PCI1716的模拟量输入口采集到工控机中;噪声传感器放置在机床头架位置处,将采集到噪声信号通过RS232串口读取到计算机中,对比历史噪声数据的变化,从而分析丝杠的可靠性。

2控制系统软件设计

根据试验的要求,系统的软件包括试验大纲、控制软件、测试软件及数据分析软件。针对本试验台所要实现的功能,试验大纲主要是存储丝杠的型号参数,以及分配丝杠的载荷、速度等试验参数;控制软件主要是电机的控制、加载伺服电机的控制及润滑泵的控制;测试软件是对被测丝杠的扭矩、噪声以及振动变化曲线的检测;数据分析软件主要是对于实验数据的分析、记录、调用打印等。

2.1系统主程序流程图

图8 系统主程序流程图

系统的主程序流程图如图8所示,试验开始时,控制柜上电,启动试验程序,进入试验大纲的设置界面,填写对应的实验数据;接下来按试验大纲中设置的载荷,对三根试验丝杠分别进行记载至指定值;然后启动变频拖动电机,带动工作台面往复运动,同时采集运动过程中,扭矩、振动、噪声传感器反馈的信号。

在测试软件中,对信号进行分析。如果信号异常,停机观察丝杠表面是否发生点蚀。如果没有点蚀,并且没有达到试验预期时间,分析信号异常原因,并继续跑合;若达到试验预期时间,则说明丝杠可靠,记录相应试验数据。如果发生点蚀,记录点蚀位置、点蚀面的大小,并对点蚀现象进行理论分析。

2.2试验台程序主界面

程序的主界面是利用Visual Basic 6.0编写的,程序的主界面如图9所示,界面上包括继续试验、添加新试验、振动界面、综合查询、报表打印、用户管理、试验台调试等功能。

图9 程序主界面

2.3试验大纲程序界面

试验大纲程序界面如图10所示,用户可以在这个界面填写丝杠的型号参数,并且对试验的具体试验参数进行设计。

图10 试验大纲界面

2.4加载界面的设置

加载界面如图11所示,用户可以在这个界面选择自己要加载的力的大小,并选择加载电机加载的速度。当实际加载值大于等于设定加载值的时候,电机自动锁紧,保持加载力不变。

图11 加载界面

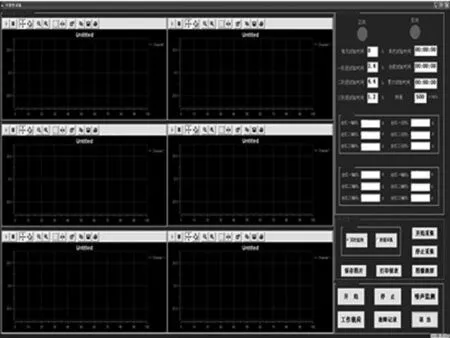

2.5试验振动监控界面

如图12所示,可以实时观测试验台运动过程中的振动参数的变化,对采集到的振动的平均值,进行重复性分析,从而判断丝杠是否发生故障。

图12 试验振动监控界面

2.6数据处理软件

本测控系统的数据处理软件采用Access数据库设计了滚珠丝杠副可靠性信息数据库以及数据库管理软件[10],用来保存试验过程中的原始数据、数据分析结果,能很好的帮助试验人员完成试验。

3试验台设计成果

如图13所示,为滚珠丝杠副可靠性试验台,在机械结构的基础上,运用上文所设计的测控系统,试验台面已经可以模拟实际工况的往复运转。加载系统最大加载力为2t,拖动电机最高转速3000r/min,各传感器信号正常,能很好的完成试验的要求。

图13 试验台整体实物图

4结束语

本文针对滚珠丝杠副可靠性试验台所需要实现的功能问题,对其测控系统进行了研究。结合试验装置,提出了试验台测控系统的设计方案,用以模拟实际工况下,被测丝杠的运转以及参数的检测功能。本文提出的滚珠丝杠副测控系统的设计方案,有利于完成丝杠的可靠性试验,为滚珠丝杠副可靠性的参数分析提供试验基础。

[参考文献]

[1] 喻忠志. 我国滚动功能部件产业现状分析[J]. 制造技术与机床, 2004(4):92-94.

[2] 黄育全,喻忠志. 我国滚珠丝杠副发展历程及未来趋势[J]. 现代零部件,2004(10):60-61.

[3] 屠国俊,陶卫军,冯虎田,等. 滚动功能部件可靠性研究及其关键技术[J].制造技术与机床,2011(4):17-20.

[4] 沈嘉禾,陶卫军,冯虎田,等.重载滚珠丝杠副可靠性设计与试验方法研究[J].组合机床与自动化加工技术,2013(4):18-21.

[5] 李兴林.滚动轴承寿命试验机及其试验技术的现状及发展[J].试验技术与试验机,2007(3):1-6.

[6] 田茂林.重载滚珠丝杠副可靠性试验及分析[J]. 金属加工, 2012(5): 31-32.

[7] 欧屹,冯虎田,陈烨妍,等. 一种滚珠丝杠副螺母轴向加载机构[P].中国专利:201310030214.9,2015-01-21.

[8] 徐益飞,冯虎田,欧屹. 四种加载方式下滚珠丝杠副受力对比分析[J]. 组合机床与自动化加工技术, 2015(2):30-34.

[9] 罗荣.重载滚珠丝杠副接触应力分析与实验台设计[D].杭州:浙江大学,2010.

[10] 冯虎田,杨艳国,王小牧,等.滚动直线导轨副摩擦力动态测量系统设计[J].金属加工,2010(20):54-56.

(编辑赵蓉)

Design of Control System for the Reliability of Ball Screw

CHANG Yong-shou, FENG Hu-tian,HAN Jun,YANG Xue

(School of Mechanical Engineering,Nanjing University of Science and Technology, Nanjing 210094, China)

Abstract:Aiming at the requirements of the reliability for the ball screw, design the control system for the reliability for the ball screw. Firstly, the structure of the the reliability for the ball screw is introduced, the analyse functions that is needed to realize according to the test rig, Mainly analyse the drive of test rig, the load control system and the data collection system. Put forward the hardware diagram of the control system and design the software. The design method of control system offer the software and hardware foundation for the reliability test of the ball screw.

Key words:ball screw; reliability;control system

中图分类号:TH166;TG659

文献标识码:A

作者简介:常永寿(1990—),男,江苏泰州人,南京理工大学硕士研究生,研究方向为滚动功能部件试验技术、精密机电测控技术,(E-mail)cyscrystal@163.com;通讯作者:冯虎田(1965—),男,辽宁义县人,南京理工大学教授,博士,研究方向为机器人技术、精密机电测控技术,(E-mail)fenght@mail.njust.edu.cn。

*基金项目:国家科技重大专项(2012ZX04002021)

收稿日期:2015-04-16

文章编号:1001-2265(2016)02-0047-04

DOI:10.13462/j.cnki.mmtamt.2016.02.014