实心轮胎基部胶贴合机改进

2016-04-13潘宗旭申时元张齐飞吴异

潘宗旭,申时元,张齐飞,吴异

(贵州轮胎股份有限公司,贵州贵阳550008)

实心轮胎基部胶贴合机改进

潘宗旭,申时元,张齐飞,吴异

(贵州轮胎股份有限公司,贵州贵阳550008)

摘要:对8-20寸实心轮胎基部胶贴合机运行过程中出现的操作不便、速度慢、定长不准等问题的原因进行分析,通过选用变频调速,选用旋转编码器测量长度,对部分机构和PLC控制程序进行改造,使问题得以解决,实心轮胎基部胶贴合机的生产效率和产品质量明显提高。

关键词:实心轮胎基部胶贴合机变频调速旋转编码器定长改进

0引言

最近几年,荷兰、意大利等国家利用轮胎生产过程中产生的尼龙帘布边角废料成功开发加工出纤维胶片,用于取代传统的实心轮胎基部胶,价格低廉,质量可靠,节能减排,性能优越,符合欧盟REACH法规,很受市场青睐,各实心轮胎生产厂家纷纷进口采用。某公司开始进口试用并取得成功,购置了一台8-20寸实心轮胎基部胶贴片机,拟进行机械化批量生产。在实际生产过程中,发现该机存在操作不便、速度慢且不可调、定长不准等问题,无法满足生产要求。为此,我们对该机存在的问题进行分析,实施了技术改造并取得成功。

1问题分析

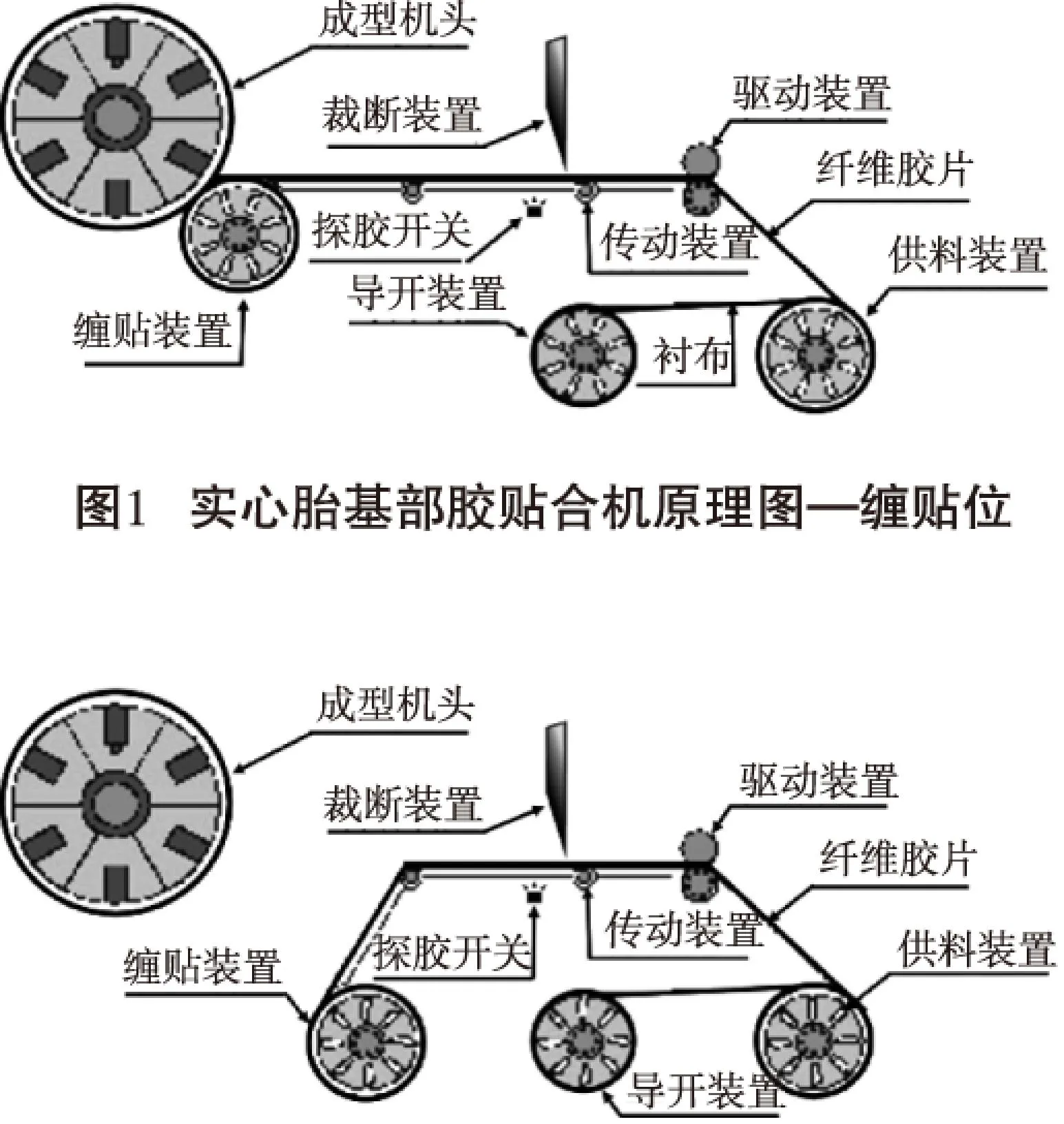

目前配有一套8-20寸的实心轮胎基部胶贴合机,由供料装置、导开装置、驱动装置、定长装置、缠贴装置、裁断装置、成型机头、控制系统(图中未画出)等组成(图1、图2)。

图2 实心胎基部胶贴合机原理图—卸胎位

缠贴胎胚时,由驱动装置夹住胶片旋转,带动供料装置跟随转动,供料;导开装置夹住衬布自转跟随,将衬布与胶片剥离并收集;传动装置带动缠贴装置跟随转动,同时带动胶片前行。定长工作由探胶开关配合程序完成:自动状态下(手动状态无记长功能),操作工在人机界面上设定长度,程序根据额定线速度计算出所需缠贴时间,到时停止供料,暂停缠贴,自动切断。裁断结束,缠贴机构继续运转缠贴,直到所需胶片全部缠贴到胎胚上才停止(程序通过设定一个延时缠贴时间来实现),摆架放下。然后人工卸胎、上胶套,进入下一个循环……在实际生产过程中,主要存在以下问题:①速度慢,且不可调,不合理。该机的设计线速度为20 m/min,定速。在开始缠贴时,先要由人工牵引胶片喂料、搭头,成功后才能正式缠贴。此时20 m/min的速度显得过快,搭头难以对正,且容易将操作工的手等卷入缠贴装置,对操作工造成伤害,产生事故,希望缠贴开始时速度慢些,方便喂料、搭头;喂搭成功后,开始正式缠贴,此时,20 m/min的速度又显得太慢了,缠贴一条中等大小的胎胚需要2 min以上的时间,效率太低,无法满足生产需要,此时希望速度快些,以提高生产效率,满足生产需要。②操作不便。该机设有手动/自动两个状态。手动状态:按下启动钮,开始缠贴,按下停止钮即停机,按下裁断钮即裁断,没有定长功能,长度得人工判定。自动状态有定长功能,到设定长度自动停机、裁断。在生产过程中,为了定长,多用自动档缠贴。但胶片偏歪、衬布粘连、断料、换料等时有发生,得经常停机处理。一旦停机,记长值(缠贴时间)复位清零,长度失控,生产很不顺畅,操作很不方便。操作工希望对运行模式进行改造,以方便操作。③定长不准。如上所述,该设备在自动状态下才有定长功能,定长工作由探胶开关配合程序完成:自动状态下,操作工在人机界面上设定工艺所需长度,程序根据供料线的额定线速度计算出所需缠贴时间,探胶开关探测到胶料即开始计时,时间到即停止供料,暂停缠贴,自动切断。实际生产过程中,实得长度严重偏离设定长度,无法满足工艺要求。经过分析,此种长度控制方式至少有两个明显缺陷:A、胶片与传动线之间的相对滑动产生的误差很大,无法控制;B、传动线因为各种原因会产生各种不确定性速度变化。在送料时间既定的情况下,胶片长度会随速度的变化而变化。再加上胶片弯曲不平等问题,长度控制的偏差很大。生产实际表明,长度偏差有时要达到±1 000 mm!无法满足工艺规定的±25 mm的要求,要想正常生产,必须进行改造。而且,这种长度控制方式还有一个问题:不允许对整个系统的驱动电机进行变速控制,否则长度偏差更大。

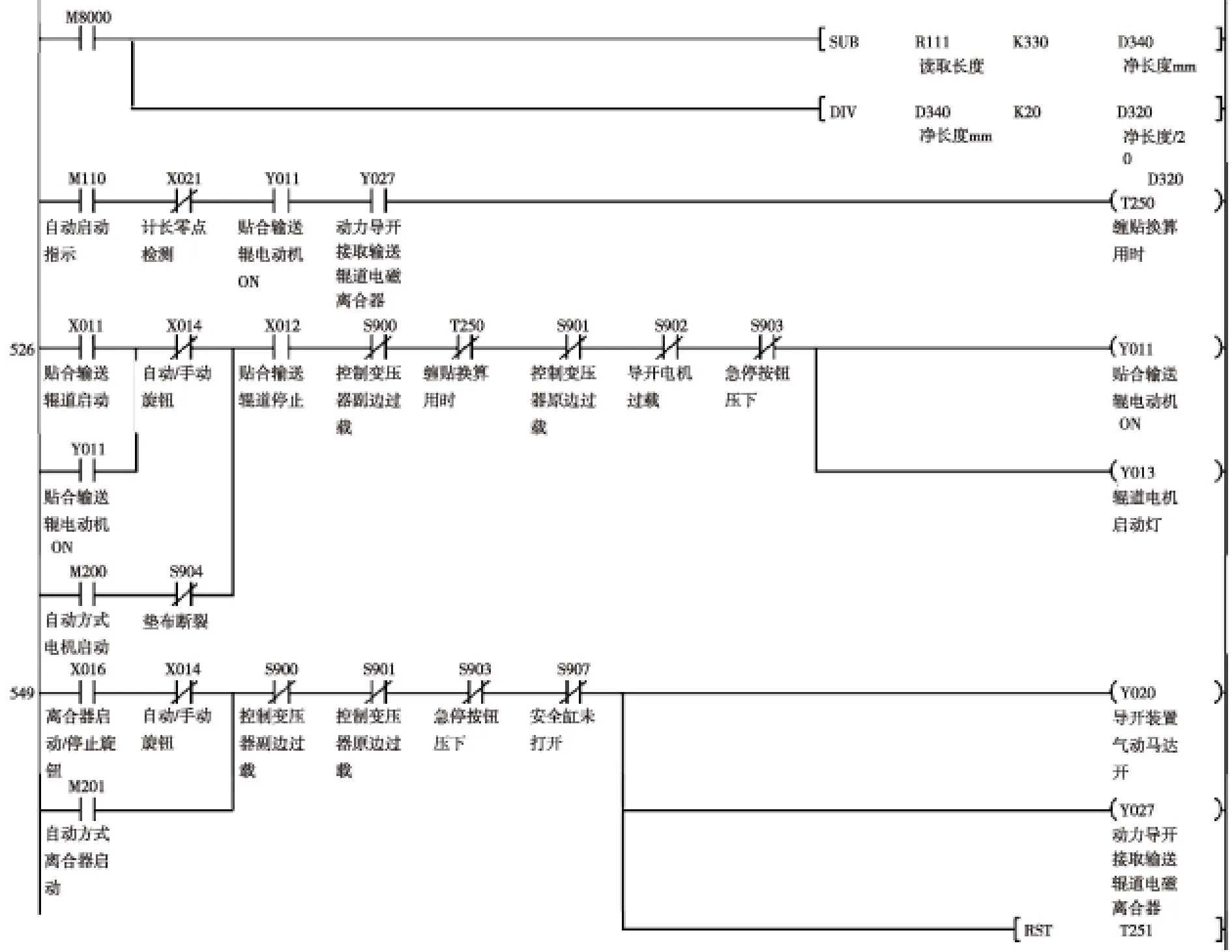

图3是改造前贴合输送辊电动机、离合器及长度控制程序(部分)。

图3

注:继电器、接触器控制电路此处未画出。

具体控制流程为:PLC输出(Y11)输出驱动中间继电器(KA2D),中间继电器驱动交流接触器(KM2D),交流接触器驱动电机。

不难看出,胶片长度由时间继电器控制,整个控制流程不能变速;控制系统没有点动功能等。

2改造方案的选择与确定

2.1速度问题的改造方案

经过对比分析,决定采用变频器作为速度调节器。由于原驱动机构(电机+减速机)的额定转速只有39 r/min,额定线速度只有20 m/min(50 Hz),故需更换电机或减速机。考虑到要采用变频控制,最好选用变频调速电机。经过计算,最终选用了YVF2EJ-90L-4的变频调速电磁制动三相异步电动机,额定功率1.5 kW,额定电流3.7 A;选配KA57LYV的减速机,匹配后的额定输出转速为73 r/min,额定线速度为37 m/min。

2.2操作不便问题的改造方案

经过现场调查,确认需进行如下改造:①在生产流程中增加不影响计长的暂停功能和点动缠贴功能。考虑到生产线上出现异常的点有缠贴位、搭头位和供料位,故用三个转换开关串联控制。点动缠贴功能可用一个脚踏开关实现。②每次缠贴需要有启动速度(慢速)、加速时间、缠贴速度(快速)三个参数控制速度(变频器),以满足搭头时要慢、缠贴时要快的使用要求。

2.3定长不准问题的改造方案

分析后认为,原方案的缺陷是原理性缺陷。要想解决问题,需另选方案。经对比分析,决定选用旋转编码器作为长度测量元件,重新设计制作胶片定长装置。

3主要改造内容

3.1电机变速控制改造

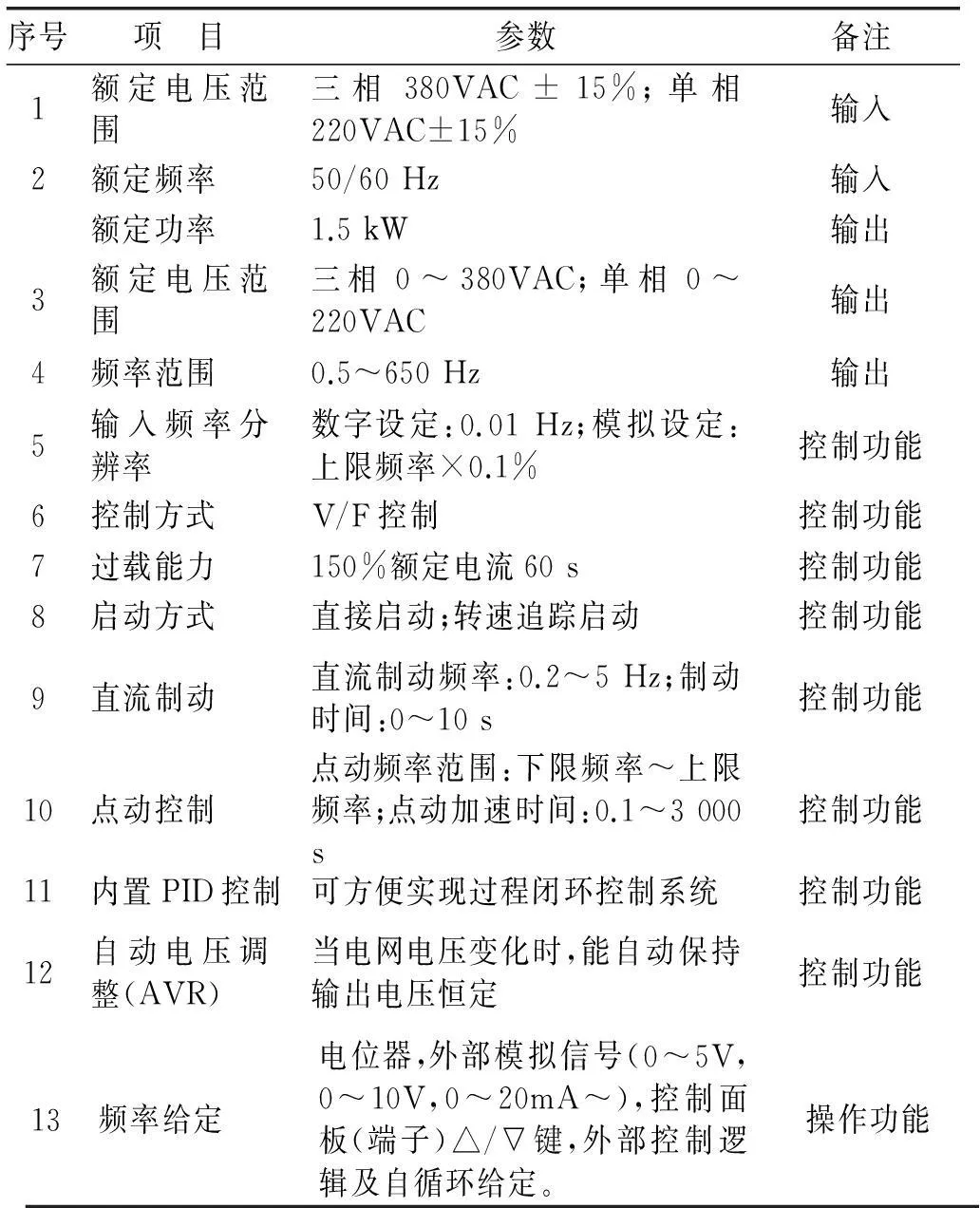

通过系统分析,在原有系统硬件的基础上,本次改造只需增加变频器即可。通过比较选择,选用某公司生产的E1000-0015T3的变频器作为速度调节元件。选择的主要依据是在满足功能和质量保证的前提下尽可能经济性。该变频器的主要技术参数如表1。

表1 E1000-0015T3变频器主要性能参数表

由于原来的系统已配有FX3U-4DA-ADP的模拟量控制模块,该模块有三个输出通道,1#、2#通道已用于控制比例阀,3#通道未用。从经济角度考虑,用3#通道来调节变频器频率,通过数模转换来实现所需调速功能。另外,原来的系统还配有宜科的触摸屏(HMI),可用来输入所需的低速值、高速值和加速时间等,无需再增加配置即可完成改造硬件需求。改造后的驱动电机转速控制程序如图4(部分)。

图4

DA模块情况说明。型号为:FX3U-4DA-ADP,12位,0-10VDC,用于处理输出压贴辊摆动比例阀(1号通道,V1+)、气动马达比例阀(2号通道,V2+)、驱动电机变频器控制信号(3号通道,V3+)。通过M8001一直OFF设置M8260、M8261、M8262,设定该模块的通道1、通道2、通道3为电压输出。D8260、D8261、D8262分别接受压贴辊摆动比例阀压力、气动马达比例阀压力、驱动电机变频器的控制信号的数值,经过FX3U-4DA-ADP转换为模拟信号后输出,控制执行元件完成期望的动作。

3.2增加点动功能和暂停功能

点动功能采用脚踏开关实现,占用PLC的X035输入口(FX2N-16EX扩展模块上的输入口);暂停功能采用三个二位转换开关串联实现,占用PLC的X007输入口。由于计长采用旋转编码器,暂停时不影响计长。具体控制程序设计如图5(部分)。

图5

3.3旋转编码器的选型与安装

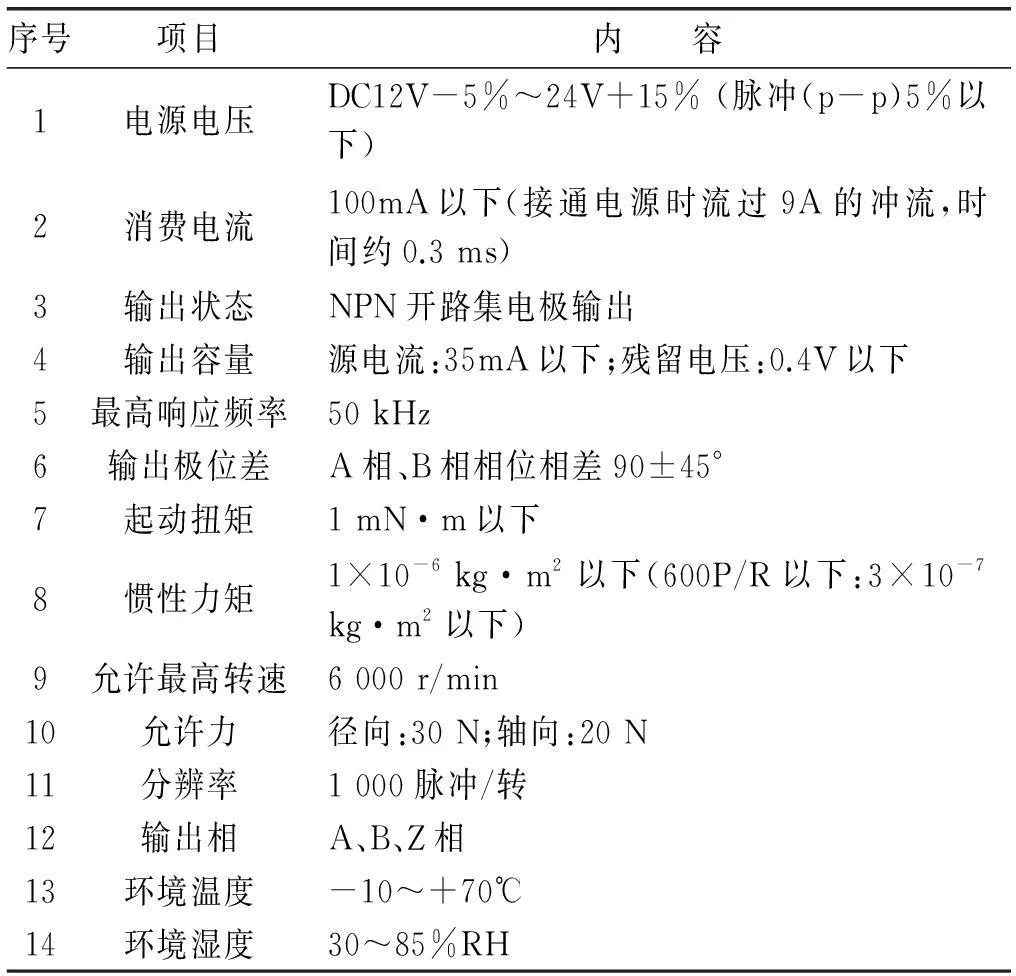

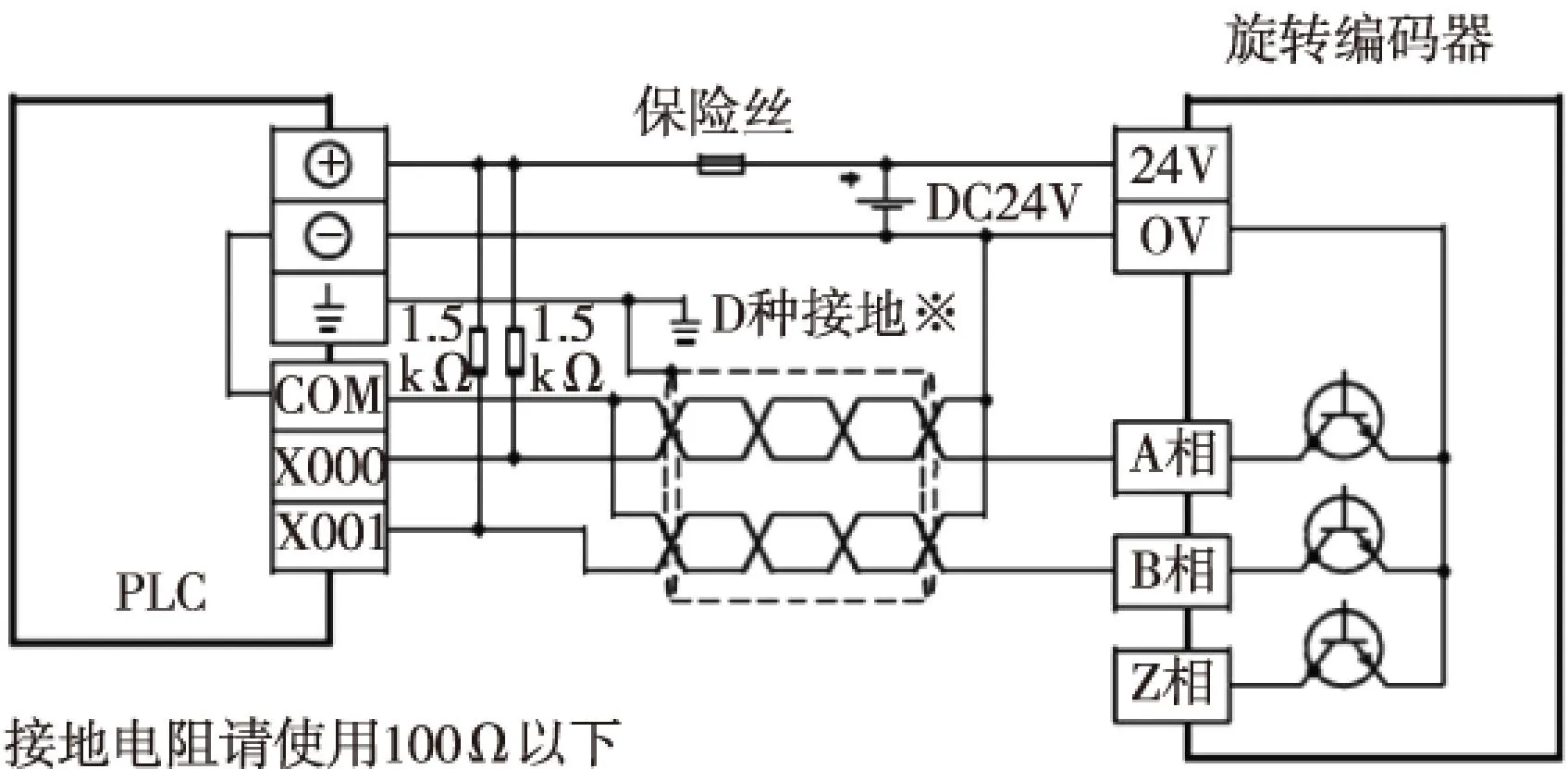

原系统使用的是FX3U-48M的PLC。该型PLC内置有32位的高速计数器,使用通用的X0-X7作为输入端子,以NPN开路集电极晶体管(DC24V)输出形式的设备来连接,能够满足计长要求。从经济性考虑,不再增加高速计数模块,直接采用旋转编码器和PLC连接。根据PLC的连接要求,选用型号为E6B2-CWZ5B 1000P/R 0.5M的欧姆龙旋转编码器,其主要参数如表2,接线图见图6。

表2 欧姆龙E6B2-CWZ5B旋转编码器

具体接法是:A相(黑色)接PLC的X0,B相(白色)接PLC的X1,褐色线接+24 V,蓝色线接0 V。这种接线方式可对应使用PLC的C251高速计数器。改造后的编码器记长控制程序如图7(部分)。

图6 PLC—旋转编码器接线原理图

图7

图8 旋转编码器方法示意图

旋转编码器的安装方法如图8所示。该安装图是经过反复试验、改良后最终确定的可行方案,该方案能够有效消除纤维胶片曲挠对测量精度的影响,还能防止胶片弹跳对编码器造成伤害。

4改造后效果

采用数模转换变频调速技术、旋转编码器测量长度技术、PLC程序逻辑控制技术,成功解决了实心轮胎基部胶贴合机操作不便、速度慢且不可调、定长不准等问题,操作便捷流畅,故障率大幅度降低,缠贴胎胚质量得到较大提升,完全能够满足生产需要,大幅度提高了生产效率和产品质量,为全面推广使用纤维胶创造了条件。

参考文献

[1]高春甫,贺新升,等.三菱可编程序控制器应用技术[M].北京:机械工业出版社,2010.

Improvement study of solid tyre base rubber laminating machine

PAN Zongxu,SHEN Shiyuan,ZHANG Qifei,WU Yi

Abstract:This paper analyzes the causes of such problems as operation inconvenience, slow speed,inaccurate length control arising in the operation process of a 8-20-inch solid tyre base rubber laminating machine. Choosing frequency control, and employing rotary encoder to measure length, part of the institution is improved and the PLC control program is modified, so the problems are solved. As a result, the production efficiency and product quality of the solid tyre base rubber laminating machine is obviously improved.

Keywords:solid tyre;base rubber sheet;laminating machine;frequency control;rotary encoder;length control;improvement

收稿日期:2015-08-10

作者简介:潘宗旭(1976-),男,贵州贵阳人,贵州轮胎股份有限公司工程师,硕士,从事轮胎生产设备自动化、智能化、信息化、节能增效方面的研究与应用工作。

中图分类号:TH17

文献标识码:B

文章编号:1002-6886(2016)01-0085-05