一种基于PTC的分立式IGBT温度补偿方法

2016-04-13王红芳涂文特

王红芳,涂文特

(贵州航天林泉电机有限公司,贵州贵阳550000)

一种基于PTC的分立式IGBT温度补偿方法

王红芳,涂文特

(贵州航天林泉电机有限公司,贵州贵阳550000)

摘要:在多数电机控制或电源控制器里,常采用分立式IGBT作为电机控制的功率器件。对IGBT正确的温度估算能够起到保护功率电路免于受损和避免控制器烧毁。通过RC模型公式推导出温度变化率、电机相电流大小与IGBT结温的变化关系,得到IGBT结温的温度补偿公式的可行性,并设计相关试验以获取补偿参数,该补偿办法可直接应用于电机控制器中。

关键词:分立式IGBT结温PTC电机控制

0引言

分立式功率器件(MOSFET、IGBT)已广泛用于电机控制、电源转换、光伏逆变等场合。相对于集成模块(带结温观测)而言,分立式功率器件的结温观测对保护器件本身甚至预防控制电路烧毁等都有着重要的意义。热敏电阻(PTC、NTC等)因其体积小、灵敏度高、价格低廉等优点常用来作为监测物体表面温度的传感器。

在功率电路的设计时,通常需要考虑到功率器件的散热面积、散热方式等其他热设计条件。采用分布式矩阵法[1]可优化功率器件的排布以降低芯片的最高结点温度。通过搭建热阻测试平台测量功率器件导通压降[2]方式可提取功率器件的动态热阻曲线并提炼出热模型。英飞凌公司采用IPOSIM仿真公式推导出功率管结温[3]。在大多数应用场合,功率器件的安装受到基体形状、环境条件等因素限制,只能通过PTC电阻测量安装基体的温度,需要采用合适的温度补偿办法来推导出实际的功率管的结温。目前常用的补偿公式推导办法有[4]:RC热网络法、数值模拟法(ICEPAK)、试验验证等,均有其优缺点。RC热网络法通过搭建合适的等效RC电气模型公式并通过Saber、Matlab等数学计算软件计算出理论意义上的结温变化公式,受到环境等不确定因素影响,模型比较难以确定。数值模拟法即通过ANSYS或者其他热分析仿真软件,搭建控制器三维结构模型,进而分析各点的温度分布,对于稳态热分析具有良好的依据作用。试验验证需要通过大量的试验和耗费成本去得到可靠的数据依据。本文以公司某控制器为例,结合ICEPACK软件和简易RC模型公式,通过PTC作为传感器,以电机相电流大小和基板温度变化率为参考变量,建立温度补偿梯度公式,实现分立式IGBT管的结温实时监测。

1基础理论

Zout=k×(1-e-t/τ)

(1)

由上式可知,在忽略瞬态热阻以及散热结构等因素影响,IGBT(作为功率器件)结温公式可写成公式(2),其中Ploss(t)代表功率器件的损耗总和(它是一个随时间变化的参数),Tj代表IGBT结温,To代表与IGBT接触基体表面的实时温度。计算方式也可参考文献[3]。

Tj=Ploss(t)×Zout+To

(2)

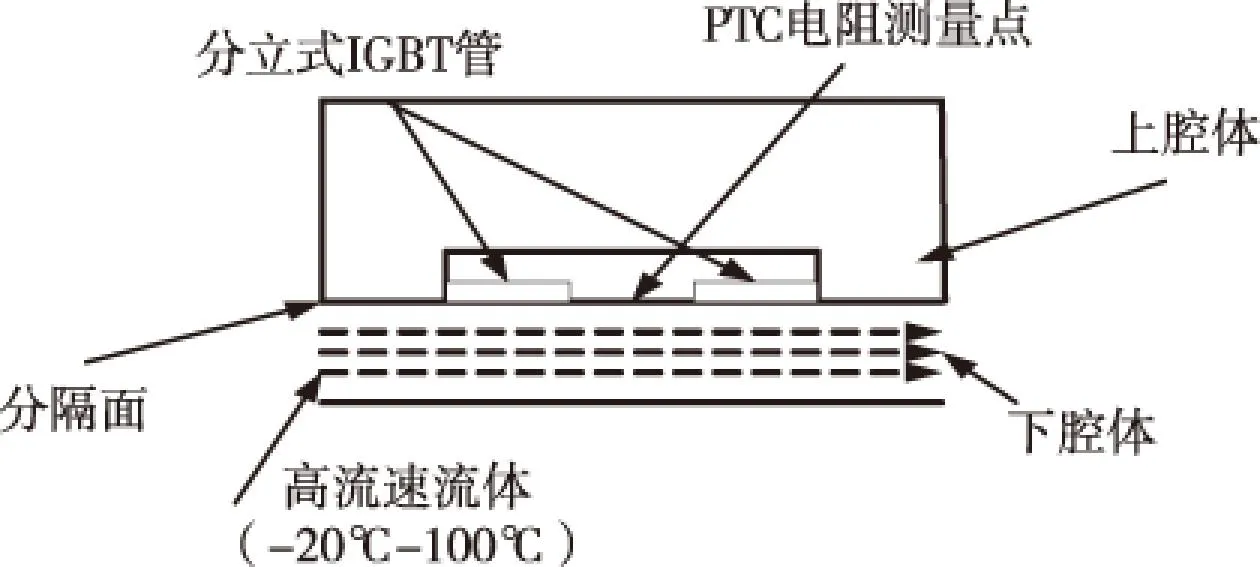

2模型介绍

图1 控制器结构简图

以某电机控制器为例,控制器结构简图如图1所示。其中6只分立式IGBT管依靠螺钉紧固在散热母体上,散热母体为某高速流体管道,功率管电路及工作方式为常见的两电平SVPWM电路。考虑到IP防护等级因素,控制器PCB板与IGBT功率管等为密封结构,这里将控制器部分称呼为上腔,流体部分称呼为下腔。流体为-20℃-80℃强流速物质,这里可认为当下腔体流体处于运行状态时腔体空气散热对腔体影响可忽略。PTC电阻安装在上腔体与下腔体分界面上,因此IGBT结温会受到下腔体流体温度、IGBT功率损耗、工作时间三者影响,反应到实际参数则为流体温度Tfluent、电机相电流大小、控制器工作时间t。

3模型设计及数值模拟

3.1数学模型设计

由上述基础理论分析可知,IGBT结温与流体温度、电机相电流、控制器工作时间息息相关。而考虑到流体为强对流介质,其他因素对其影响可忽略不计。由于PTC安装在上腔体内,所以其温度变化率可表征流体温度与IGBT热传导的相互影响。电机相电流大小关系到IGBT管的功率损耗,可用其来表征IGBT管的功率损耗大小Ploss(t)。因此通过控制器检测PTC的温度变化率和相电流大小,可拟合出IGBT结温变化曲线。因此这里可设定已知条件如下:

1)负载大小稳定,即在某个阶段,电机相电流大小保持不变。因此可知道实时IGBT管损耗;

2)忽略外界空气温度的影响;

3)上腔体与下腔体通过隔板的热传导传递函数均满足公式(2)推导的公式。

根据公式(1)和公式(2)可知,在固定IGBT损耗的前提下,随着流体温度的变化,IGBT结温可看成是两者分别影响的和,函数关系如公式(3)所示。其中Tj代表IGBT结温,kIGBT和kfluent代表IGBT功率损耗和流体热传导加权系数,TjIGBT和Tjfluent分别代表IGBT功率管和流体单独作用与母板基体下IGBT结温。

Tj=kIGBT*TjIGBT+kfluent*Tjfluent

(3)

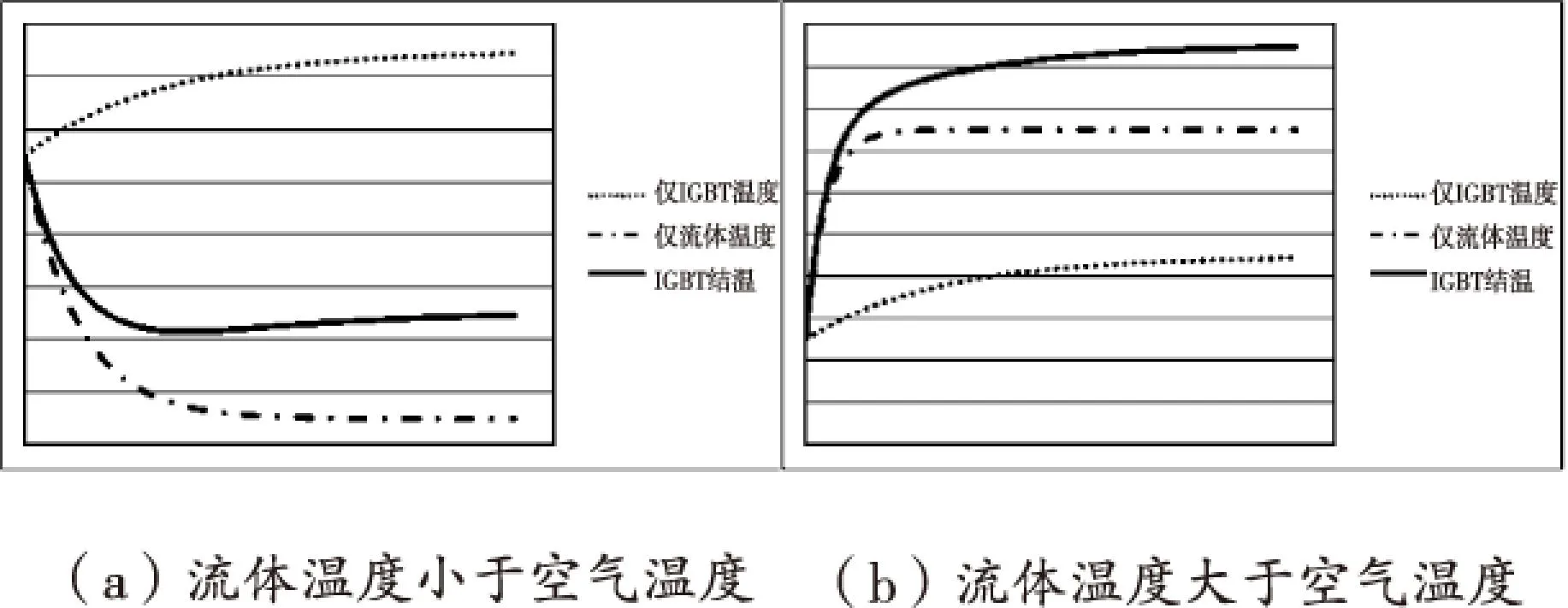

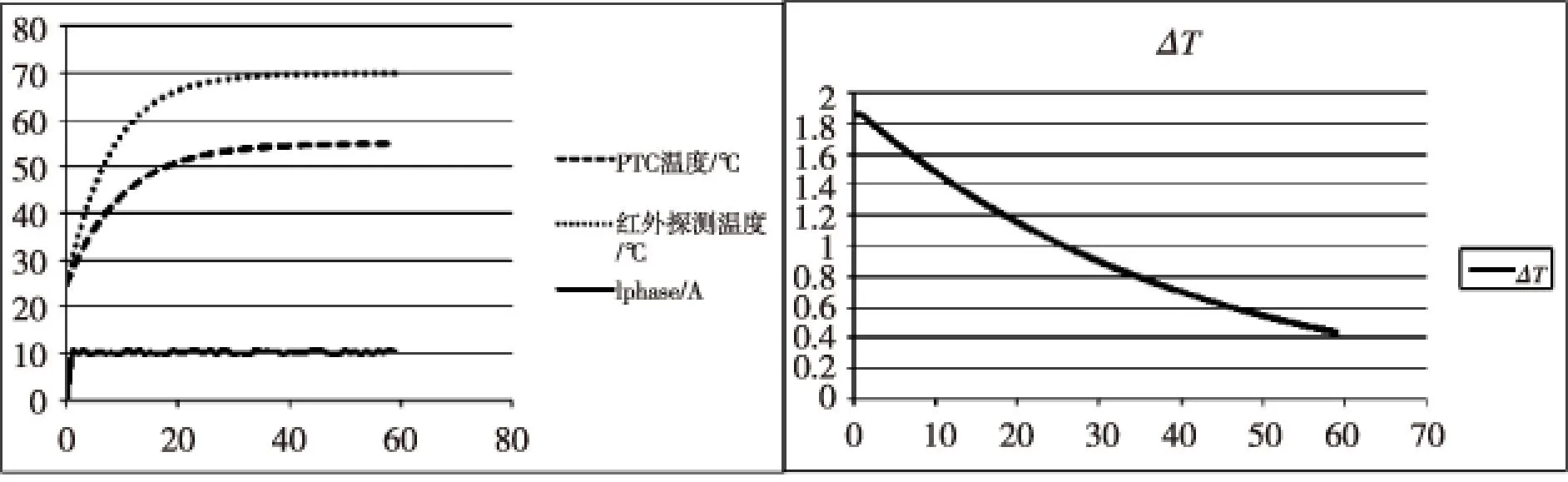

IGBT结温变化规律如图2所示,由图2可知,IGBT结温基本上也满足惯性环节的趋势。因此对公式(2)进行求导可知,由于exp函数的导数也是exp函数,所以温度的变化率也可以表征IGBT结温的变化,因此通过检测IGBT与流体接触面上的温度变化率,即可补偿得出IGBT的实时结温,控制器中采用PTC电阻检测隔板的实时温度。因此可建立模型如公式(4)所示,其中TjIGBT代表IGBT的结温,TPTC代表PTC实时检测到的隔板温度,ΔTPTC代表隔板温度的变化率,KT、Kphase(t)代表加权系数,Iphase代表电机相电流。由所建公式(4)可知,Iphase*Kphase(t)代表梯度(随功率损耗即相电流变化梯度)稳态值,TPTC+ΔTPTC*KT代表动态变化值,但Kphase(t)是一个随工作时间而线性变化的参数。

图2 IGBT结温变化规律

TjIGBT=TPTC+ΔTPTC*KT+Iphase*Kphase(t)

(4)

通过以上分析,设计实验如表1所示,并通过试验可得出温度变化率在IGBT结温计算中的加权系数。

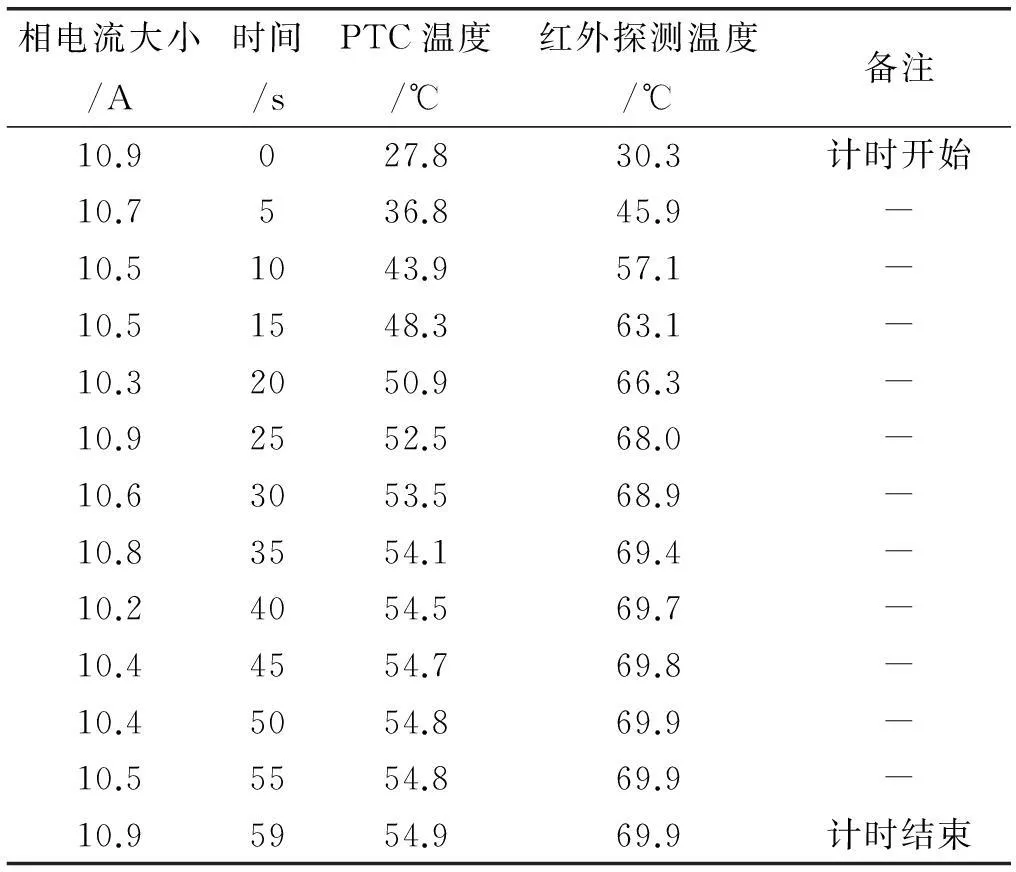

表1 温度补偿试验记录

图3为相电流大小在10 A左右,温度及温度变化率实测曲线。得到的补偿计算式为:

TjIGBT=TPTC+ΔTPTC×0.9+Iphase×0.023×t

图3 某控制器3 NM恒载温度监测试验

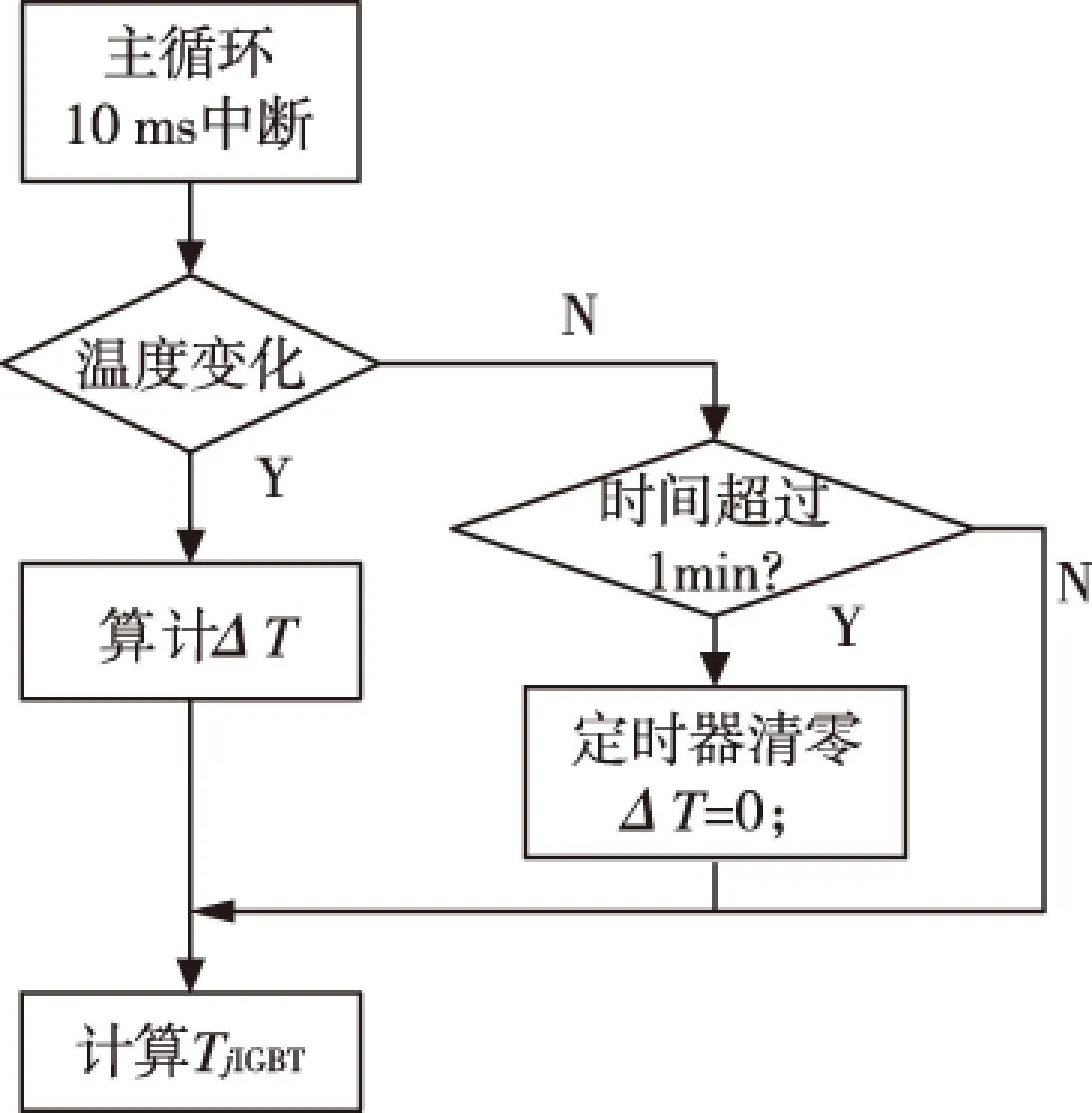

图4 温度计算流程

其中t为温度变化过程的总时间和,当ΔTPTC变成0时,其值不再变化。控制器检测温度变化规律方法如流程图(图4)所示。

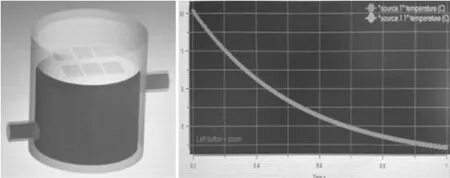

3.2仿真对比

首先在ICEPAK软件中搭建简化控制器模型,模型如图5中左图所示。假设流体流速为1 m/s的前提下,分别设计下腔体流体温度从-20℃到+80℃和功率损耗从1 W到20 W之间变化。仿真结果图(以某点为例)如图5中右图所示,从仿真结果可见,功率器件内部温度变化规律与上述公式(3)的推导基本相符。

图5 流体为-10℃时ICEPAK仿真变化图

4结论及展望

在多数伺服机构或者驱动系统中,限于安装位置、基体形状等因素,功率器件的温度检测对于电路保护而言显得特别重要。在缺乏内置式温度传感器的前提下,如何通过外部热敏传感器器件建立温度补偿的研究具有实践意义。本文研究了如何通过PTC热敏电阻建立温度补偿公式以补偿某流体散热控制器功率器件的实时结温,具有较强的实用性。但本文在考虑温度补偿公式时,仅在设定器件功率损耗和忽略外界环境对控制器的稳态线性前提下提出的,一定程度上代表了IGBT结温的变化趋势,但仍不能代表绝对的实时结温,后续将需要继续开展在动态环境以及各动态参数下功率器件温度模型的搭建。

参考文献

[1]何倩鸿,杨平,魏巍.二维多芯片组件的分布矩阵热设计[J]. 中国机械工程,2012,23(8):897-899.

[2]陈明,汪波,唐勇.IGBT动态热阻抗曲线提取实验研究[J]. 电力电子技术,2010,44(9):101-103.

[3]孙辉波,杨勇.电动车低速过载工况下IGBT动态温升分析:第十七届中国电动车辆学术年会论文集[C].2013.

A novel compensation method for discrete IGBT temperature monitoring based on PTC

WANG Hongfang,TU Wente

Abstract:In the majority of motor control or power controllers,discrete IGBT is commonly used as the power device of motor control. Proper temperature estimation of IGBT can protect the power circuit from damage and avoid burning down of the controller. This article first derives the relationship between temperature variation rate, the motor phase current, and the change of the IGBT junction temperature through RC model formula, then works out the feasibility of temperature compensation formula for IGBT junction temperature, and designs related test parameters for compensating parameters. This compensation method can be directly applied in motor controller.

Keywords:discrete IGBT;junction temperature;PTC;motor control

中图分类号:TN322

文献标识码:A

文章编号:1002-6886(2016)01-0058-04