操作压力对初馏塔前换热效果的影响

2016-04-12贾超杰刘艳升濮昕韵邬乐欢

贾超杰,刘艳升,濮昕韵,邬乐欢

(中国石油大学(北京)重质油国家重点实验室,北京 102200)

操作压力对初馏塔前换热效果的影响

贾超杰,刘艳升,濮昕韵,邬乐欢

(中国石油大学(北京)重质油国家重点实验室,北京 102200)

换热器中原油汽化经常会引起一系列问题,国内炼油厂参考国外先进设计经验,在原油进初馏塔前增设憋压阀门,以提高换热器压力,解决原油汽化问题,但是操作压力的提高对换热效果存在一定影响。利用PROⅡ软件对规模12.0 Mta常减压蒸馏装置的阀门憋压操作状况进行模拟分析,结果表明:换热器进口压力由1.2 MPa升至2.2 MPa时,原油从换热网络中回收的热量降低8.24%,常压炉负荷增加1.65%,常压塔塔顶冷凝系统中空气冷却器负荷增加4.73%、冷却水量增加1.64%。建议采用二级闪蒸法对换热器中原油汽化问题进行改进,比较了阀门不憋压、阀门憋压和二级闪蒸3种操作工况,结果表明,二级闪蒸法不仅解决了换热器中原油汽化问题,保持了设备操作压力在合理范围内,还可回收更多低温热量,与阀门憋压工况相比,常压加热炉负荷可减少5.30%。

换热器 原油汽化 阀门憋压 二级闪蒸

利用Pinch技术进行换热网络优化可使常减压蒸馏装置加工能耗降低到总能耗的15%左右,使加热炉前换热终温接近310 ℃,最大程度回收产品热量,降低油品出装置冷却负荷,减少冷工艺工程用量。然而极宽沸程的复杂混合物在换热过程中汽化不仅导致换热效率降低、污垢热阻增加、换热网络压降急剧增大,还会增大换热网络设备、管路和仪表的压力等级[1]。由于生产操作周期较长,加热炉前换热终温无法达到310 ℃。因此如何维持换热网络长周期安全稳定运转是常减压蒸馏装置设计普遍面临的难题。传统上加工重质油不需设闪蒸塔,但是在现代常减压蒸馏中闪蒸塔则是必设装置,释放出气相以维持较高和稳定的换热效率。闪蒸塔如何设置、在何处设置以及设置几段闪蒸取决于原油性质。不同设计人员有不同的设计经验,如在原油加热汽化5%~7%左右设置闪蒸塔,但原油汽化会造成换热器污垢热阻增加,依然会使生产后期换热效果变差,导致常减压蒸馏产品出装置温度升高,降低产品热量回收率,冷却水用量增加。为了解决这一问题,国内一些炼油厂参考国外先进设计经验,在原油进初馏塔(或闪蒸塔)前增设憋压阀门,增大换热器内压力,很好地解决了初馏前换热网络原油汽化的问题。本研究利用PRO/Ⅱ软件,考察操作压力对闪蒸塔前换热网络的影响,提出采用二级闪蒸法解决换热器原油汽化问题,以利于节能。

1 阀门憋压操作模拟

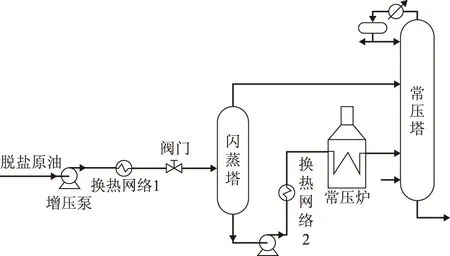

1.1 流程简介

一般的电脱盐设计压力不超过2.5 MPa[2],脱盐原油进入初馏塔前换热网络的进口压力会受到一定限制。为了解决换热器中原油汽化问题,炼油厂通常采用阀门憋压方案,其流程示意见图1。该工艺在电脱盐罐后设置增压泵,提高闪蒸塔前换热器操作压力,并且在换热器后部系统增设憋压阀门,用以维持换热器中的压力,防止油和水汽化。对于偏重原油,阀门压降约为0.8 MPa,对于偏轻原油,阀门压降则高达2.8 MPa。在闪蒸塔前的换热网络中,原油与常减压蒸馏装置的侧线产品、中段循环和减压渣油换热后进入闪蒸塔,闪蒸出来的气相引入常压塔中上部适当位置。闪蒸塔塔底油则经过塔底泵升压后,进入后续换热网络升温,经过常压加热炉加热到360~370 ℃后进入常压塔底部。

图1 闪蒸塔塔前阀门憋压流程示意

1.2 原料性质

以规模12.0 Mt/a常减压蒸馏装置为例,年开工8 450 h。运用PRO/Ⅱ9.0模拟软件,采用GS热力学模型,对一种中质原油的阀门憋压操作进行流程模拟。加工原油的主要性质见表1。

表1 原油主要性质

1.3 主要操作条件

由于常减压蒸馏装置的换热网络情况复杂,且存在优化问题,本研究主要考察操作压力对闪蒸塔前换热效果的影响,所以模拟计算时不考虑换热网络复杂的热交换问题,仅将换热网络简化为简单的换热器模型进行模拟。闪蒸塔前换热网络无阀门憋压时,原油进入换热网络的压力为1.2 MPa,出口温度为208 ℃,此时原油汽化率为7%。阀门憋压的模拟条件见表2。其中,常压塔设3条侧线、3个循环回流。常一、常二侧线采用再沸汽提塔,常压塔塔底采用蒸汽汽提。常压蒸馏装置的塔顶和3条侧线分别生产石脑油、煤油、轻柴油和重柴油。常一线和常二线汽提塔均采用3块理论板,常压塔第一块理论板为冷凝器。当换热器进口压力为1.2 MPa时,常压塔的循环取热比例定为塔顶循环20%、一中回流35%、二中回流45%。

表2 阀门憋压的流程模拟操作条件

换热器进口压力对原油汽化率的影响尤为重要。当出口温度一定、操作压力在原油泡点压力以上时,原油全部处于液相,阀门憋压方案即依据此原理。本研究所用的原油温度为208 ℃时,泡点压力为0.92 MPa,加上换热器压降0.8 MPa,前路中泵出口压力至少应提升到1.72 MPa,原油在换热器中才不会汽化。实际生产中原油轻重存在波动,换热器压降也有波动,所以在此基础上泵出口压力需再提升0.3~0.5 MPa,本例中选为2.2 MPa。在满足表2操作条件的基础上,利用PRO/Ⅱ软件对阀门憋压操作进行模拟,改变换热网络1的进口压力,分析阀门憋压使换热器压力在1.2~2.2 MPa范围内变化时对闪蒸塔前换热效果的影响。

2 阀门憋压模拟结果分析

2.1 传热负荷

图2为换热器进口压力对原油汽化率的影响。由图2可见,随换热器进口压力的升高,原油汽化率明显降低。进口压力对换热器中原油进口温度和换热负荷的影响如图3所示。由图3可见:当换热器进口压力为1.2 MPa时,原油进口温度为130.4 ℃;随换热器进口压力的增加,原油进口温度近似成线性增加,当换热器进口压力为2.2 MPa时,原油进口温度为131.1 ℃,尽管换热器中原油进口温度增幅不大,但若使换热器出口温度相等,与其进行换热的热物流温位则需相应稍微提高,而炼油厂中低温余热过剩,导致一部分低温热无法利用。

图2 换热器进口压力对原油汽化率的影响

常减压蒸馏过程有大量剩余热量,且蒸馏产品出装置时需与原油换热以降低温度,换热网络的热负荷是原油与常减压蒸馏产品进行换热所得。无阀门憋压时,原油从换热网络中换取的热负荷为2.802×105MJ/h。随进口压力的不断升高,原油从蒸馏产品中交换的热量不断减少。进口压力为2.2 MPa时,原油从换热网络中换取的热量为2.571×105MJ/h,与无憋压时相比,回收的热量减少2.31×104MJ/h,占原来的8.24%。其中,由于压力增加而减少的换热量包含:原油由气相转变为液相损失的换热量以及压力增加使原油液相继续减少的换热量两部分。前部分损失的换热量是不可避免的,而后部分损失的换热量则取决于换热器选取的操作压力。

由图3还可看出:进口压力为1.72 MPa时,换热器内原油刚好全为液相时的换热负荷为2.578×105MJ/h,随着压力升高,其换热负荷呈下降趋势;当压力为2.2 MPa时,换热负荷为2.571×105MJ/h,减少了700 MJ/h。当原油处于液相时,虽然压力提高后液相吸热负荷小幅度下降,但是对于本例中规模较大的常减压蒸馏装置而言,按照每年开工时间8 450 h计,其每年换热减少的热量约为5.92×106MJ。此外蒸馏产品热量不取出,产品出装置温度会升高;原油吸收的热量减少,原油换热终温无法提高,导致冷热公用工程消耗量均增加,从而引起巨大的能量浪费,因此有必要降低换热器的操作压力。

图3 换热器进口压力对原油进口温度和换热负荷的影响●—原油进口温度; ▲—换热负荷

当阀门憋压到恰好使换热器中原油全为液相时,随着压力升高,原油从换热网络中吸收的热量依然会下降,主要是因为压力升高后,原油饱和温度也会升高,油品分子动能相应增加,从外界只需获得较少的热量,就可使油品分子具有脱离相邻油品分子间引力的能量。另一方面,换热器中原油已全为液相时,由于原油轻重波动,所选择的实际操作压力要高于其泡点压力。换热器中冷物流吸热量计算式如下:

Q=mcp(t2-t1)

(1)

式中:Q为冷物流吸热量;m为冷物流质量流量;cp为原油的液相平均比热容;t1和t2分别为冷物流进、出口温度。由式(1)可知,因为换热器换热温差近似不变,所以压力对原油吸热量的影响主要体现在压力对原油比热容cp的影响上。由于液相具有轻微压缩性,大多数有关液相热容的文献实验数据只包含温度的影响,许多是在常压或者较低压区域内测得,往往忽略压力的影响,从而忽略了压力对液相体系吸热量的影响。Jovanovic′等[3]曾提出一种新的经验式计算液相热容cpl与温度和压力的关系:

(2)

2.2 后续换热和常压炉负荷

图4为换热器进口压力对闪蒸塔出料量和后续换热负荷的影响。由图4可见,随换热器进口压力的增加,原油从闪蒸塔前换热网络中获取的热量减少,闪蒸塔中的原油气相出料量呈下降趋势,液相出料量有增加趋势,增大了后续换热负荷和常压炉负荷。闪蒸塔前换热器进口压力从1.2 MPa增至2.2 MPa时,常压炉热负荷增加1.65%。而后续换热主要是换取常减压蒸馏中较高温位的热量,从而增加了换热网络中高温位能量的需求。

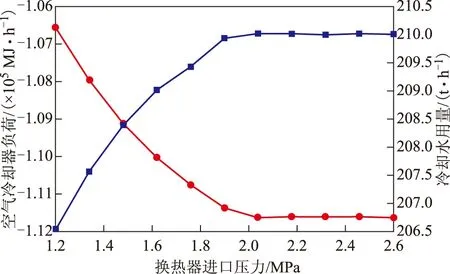

2.3 常压塔塔顶冷凝负荷

在常压塔塔顶冷凝方面,如果实际生产需要随时使用阀门憋压以提高换热器操作压力、防止原油汽化,常压塔操作条件和中段取热量不能及时调整优化时,会由塔顶冷凝系统将进入常压塔的多余能量取出。常压塔塔顶产品与原油换热后会继续使用空气冷却器将塔顶产品冷却至60 ℃,然后经水冷却器冷却至40 ℃左右出装置。换热器进口压力为1.2 MPa时,塔顶产品温度为125 ℃,经过换热冷却至104 ℃后采用空气冷却器和水冷却器冷却,与原油的换热负荷为36 034 MJh。当塔顶产品与原油换热负荷一定时,额外增加的负荷则由空气冷却器和水冷却器承担,会增加电耗和冷却水用量,而空气冷却器所消耗的电能热力学效率高于换热效率,会多消耗高品质的电能。按冷却水换热温差20 ℃计,根据流程模拟结果和式(1)计算结果,塔顶冷凝系统的空气冷却器负荷和冷却水消耗量见图5。由图5可见,随换热器进口压力的增加,塔顶空气冷却器需要取走的热量和冷却水消耗量也逐渐增多。当换热器进口压力使出口物流全部为液相时,塔顶空气冷却器负荷和冷却水消耗量变化不大。与无阀门憋压相比,当压力增加到2.2 MPa时,塔顶冷凝系统空气冷却器会额外增加5 043 MJh的负荷,增加了4.73%;冷却水则多消耗3.39 th,增加了1.64%。当换热器操作压力增加时,由于闪蒸塔塔底液相出料量增加,常压塔塔顶冷凝负荷会随之增加,从而加大了塔顶冷凝系统的空气冷却负荷和冷却水消耗量。所以阀门憋压会额外增加冷公用工程用量和空气冷却器电耗。

图5 进口压力对常压塔塔顶冷凝负荷的影响●—空气冷却器负荷; ■—冷却水消耗量

此外,换热器进口压力增大,现有设备的最大允许工作压力则是主要的限制条件[5],需要提高设备的最大允许工作压力以适应增高的泵出口压力,会增大设备材料的投资费用,所以本研究对降低换热器中原油的汽化率进行了改进。

3 二级闪蒸改进方案

针对换热器中原油汽化的问题,从节约能耗和尽可能多地回收低温热的角度,采用二级闪蒸法对其进行改进。保持闪蒸塔后续装置不变,在闪蒸塔前换热网络中适当位置增设一个闪蒸塔,优先蒸出一部分轻油和水。一级闪蒸塔塔底增设油泵适当增压,防止塔底油换热时汽化,经换热后进入二级闪蒸塔。两个闪蒸塔分出的轻馏分可分别进入主塔适当位置[6],或者合并为一个物流进入常压塔。对于偏重的原油,为了节省空间和投资,将一级闪蒸塔和二级闪蒸塔堆叠放置,如图6所示;而对于较轻的原油,则是在初馏塔前换热网络中适当位置设置一个闪蒸塔,如图7所示。增加一级闪蒸塔主要是使原油先与较低温位的常减压蒸馏热物流换热,尽量多地回收低温热量和提高原油换热终温。一级闪蒸塔把原油中的轻组分和脱盐罐中夹带的大部分水优先蒸出,以减轻后续原油由于换热温度升高而引起的汽化问题,降低换热器操作压力。

图6 改进的重油工艺流程示意

图7 改进的轻油工艺流程示意

3.1 主要工艺变量

选取原油较重的情况,对两段闪蒸工艺进行分析,与原油较轻时采用初馏塔的情况类似。对3种操作工况进行对比,其中工况1为闪蒸塔前无阀门憋压,工况2为闪蒸塔前阀门憋压(憋压1.0 MPa),工况3为二级闪蒸。优化调整后,3种操作工况的主要参数见表3,其它操作参数与前文相同。

表3 3种工况下的操作参数

一级闪蒸塔前换热器出口温度依据进口压力和压降设定,控制其出口温度在泡点温度以下,以保持换热器内原油全为液相。二级闪蒸塔和换热器使用原有设备,保证二级闪蒸塔液相出料量不变以及换热器内原油汽化率为0,依此调节其进口压力和出口温度。工况3中换热网络1的出口温度可定为约160 ℃,考虑到原油轻重波动情况,将其进口压力设为1.660 MPa。为了控制闪蒸塔液相出料量不低于工况1,将换热网络1′的出口温度提升到222 ℃。一级闪蒸塔的加入使后续换热受到的由于原油轻重波动产生的影响较小,但也要考虑操作不稳定性,设定换热网络1′进口压力为1.610 MPa,避免原油汽化。在换热器操作压力没有明显提升的情况下,工况3中换热网络1′出口温度比前两种操作有所提升。两个闪蒸塔的操作压力基本相当,在设计闪蒸塔时,可只按照一种闪蒸塔设计,节省设计费用。当阀门憋压降低换热器中原油汽化率时,换热终温提高,其操作压力也必须随之提高,而操作压力提高对换热效果的影响在前文中已经分析。同时,操作压力越高,换热器材料和安全方面的投资也就越高。相比于阀门憋压,二级闪蒸则可在降低换热器汽化率的同时,保持换热器进口压力在较低水平,从而减少设备材料的投资和更换。

3.2 能耗比较

分析比较3种工况下的泵升压电耗、换热网络热负荷和常压炉热负荷以及常压塔塔顶冷凝冷却水的消耗量。换热器憋压时,需要提高前路中泵压头。泵压头和功率的计算式[2]如下:

(3)

Ne=QrHρg (4)式中:H为泵压头,m;p1和p2分别为泵进口、出口液体的压力,Pa;ρ为原料密度,kgm3;g为重力加速度,9.8 ms2;Ne为泵的功率,W;Qr为泵的实际流量,m3s。计算得到3种工况下的能耗,结果见表4。

表4 3种操作工况下的能耗

(3)

项 目工况1工况2工况3能量∕(×104MJ·h-1) 脱盐罐泵电耗0.1300.3830.247 闪蒸塔1塔底泵电耗0.320 闪蒸塔2塔底泵电耗0.3290.3330.328 总泵电耗0.4590.7160.895 换热网络1取热量28.01925.7079.467 换热网络1'取热量21.412 闪蒸塔前换热总负荷28.01925.70730.879 换热网络2取热量33.65035.55529.065 总换热负荷61.66961.26259.944 常压炉负荷31.48232.00029.813 泵电耗和常压炉能耗之和31.94132.71630.708 泵电耗、换热和常压炉能耗和93.61093.97890.652 空气冷却器负荷-10.656-11.160-10.648常压塔塔顶冷却水消耗量∕(t·h-1)206.63210.02206.72

注:负号表示冷量消耗负荷。

为了维持换热器长周期安全操作,工况2和工况3中泵的电耗均有所增加,但是泵电耗在常压塔前能耗中的比例不高。前文分析得出操作压力提高,换热器传热负荷会下降。由于工况2换热网络压力较高,降低了原油从换热网络中换取的热量。工况3换热网络1的换热终温为160 ℃,且换热器进口压力小于工况2的进口压力,所以其能回收更多的低温热量。加上换热网络1′换取的热量,工况3在闪蒸塔前换热网络中回收的热量最多,比工况2多回收5.172×104MJ/h。虽然工况3中换热网络2的热负荷降低,但是换热网络2中的热物流温位较高,因此减少了对高温位热量的需求。

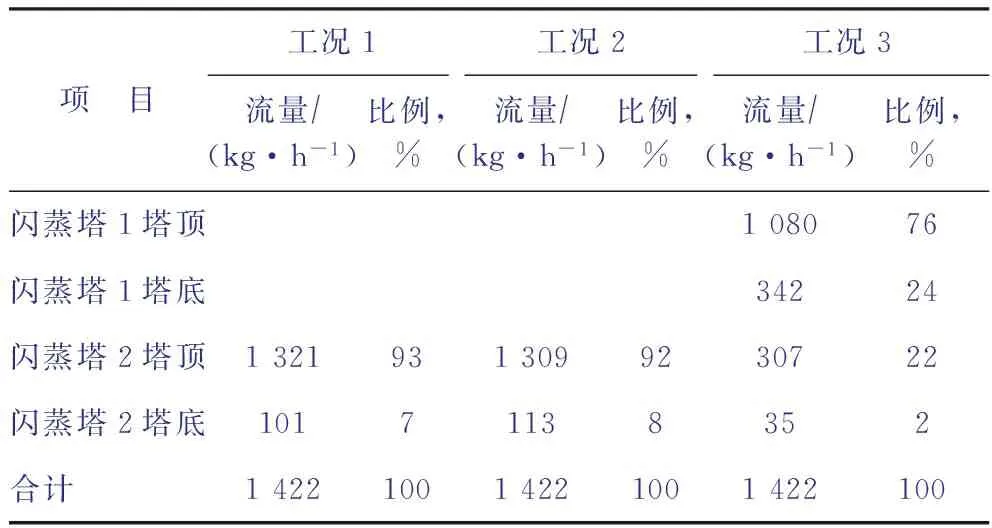

在常压炉能耗方面,工况2最高,工况3的常压炉热负荷最低。与油相比水的汽化潜热很大,当原油含水量增加1%时,需要额外多吸收热量,会使原油换热温度降低10 ℃,相当于加热炉热负荷增加5%左右[7]。原油换热时水很容易过热,水的相对分子质量远小于油品平均相对分子质量,原油中少量水汽化后体积急剧增大,会形成很大阻力,不但增加系统压力降和动力消耗,而且会造成原油流量下降、换热系统压力增大,严重时会造成换热器憋漏。表5为闪蒸塔产品水含量对比,二级闪蒸工况下,一级闪蒸塔已经分离出原油中76%的水分,二级闪蒸塔塔底油的水只占原油总含水量的2%。相比于前两种工况,二级闪蒸避免了轻组分和水的多次加热,使其直接进入常压塔顶部较低温度的位置,降低了加热炉热负荷,对原油含水量波动也非常有利。因为二级闪蒸能把更多的轻组分和水分蒸出,不经过后续换热网络和常压加热炉,所以工况3为常压炉节省了燃料。与无阀门憋压相比,二级闪蒸的常压炉热负荷共减少了5.30%。

表5 闪蒸塔产品水含量

在常压塔塔顶冷凝系统能耗方面,由于二级闪蒸法使原油带入常压塔的能量稍有降低,塔顶冷凝负荷也会降低,与阀门憋压工况相比节约了电能和冷却水。所以从节约能耗和资源方面来看,二级闪蒸法比简单的阀门憋压更有优势。

3.3 设备投资分析

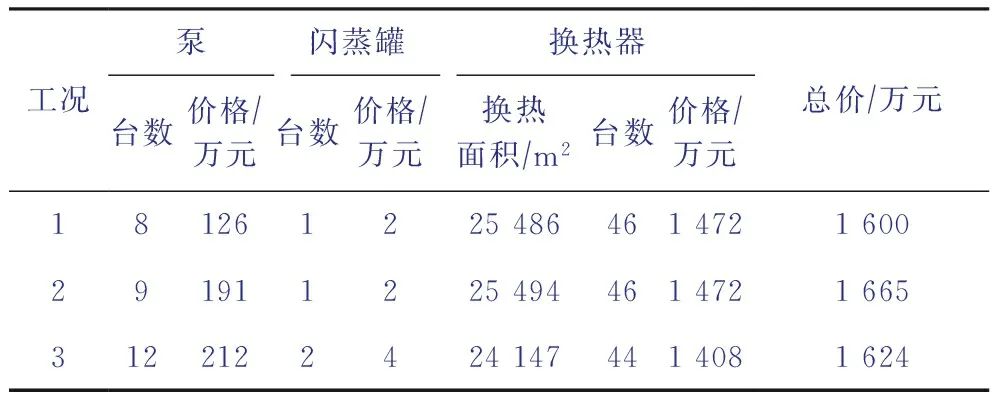

在设备投资方面,主要考虑泵、闪蒸罐和换热器投资。由于换热网络情况复杂多样,在估计换热器投资费用时,按照换热最小温差25 ℃估算其换热器面积,以换热器BESX(Y)1300-2.5-560-6/19-6REa(b)估算其投资费用。泵根据进料流量和扬程选取并估价,设备投资见表6。由表6可见:与工况1相比,工况2泵的投资增加,其换热面积也有所增加;工况3虽然增加了泵和闪蒸罐投资,但是由于闪蒸塔后续换热网络的热负荷下降,其设备投资与工况2相比有所下降。此外,由于阀门憋压法的操作压力升高,管道等的壁厚增加,安全方面投资也会增加,工况3的经济效益仍很可观。

表6 设备投资

4 结 论

(1)常减压蒸馏装置闪蒸塔前阀门憋压操作虽然能降低原油在换热器中的汽化率,但随着换热器进口压力提高,会带来一些问题。利用PRO/Ⅱ流程模拟软件对闪蒸塔前憋压操作进行模拟,结果表明:随着换热器进口压力从1.2 MPa提高到2.2 MPa,闪蒸塔前原油从换热网络回收的热量减少8.24%,与其进行换热的常减压蒸馏产品出装置温度则会相应提高,不利于低温余热的回收,还会增大冷公用工程消耗量;闪蒸塔液相出料量增加,常压炉负荷增加1.65%,常压塔塔顶冷凝负荷增加4.73%、冷却水量增加1.64%;换热器进口压力增大还会增加设备材料的投资费用。

(2)改进的二级闪蒸法可在降低换热器中原油汽化率的同时,保持换热器进口压力在合理水平,可从换热网络中回收更多低温热量,降低闪蒸塔塔底出料水含量,使其更易于适应原油含水量波动,与阀门憋压相比,常压炉热负荷减少5.30%。

[1] Golden S W.Crude unit preflash drums and columns[J].Petroleum Technology Quarterly,2005,10(1):11-15

[2] 李志强.原油蒸馏工艺与工程[M].北京:中国石化出版社,2010:392-1022

[3] Jovanovic′ J D,Kneževic′-Stevanovic′ A B,Grozdanic′ D K.An empirical equation for temperature and pressure dependence of liquid heat capacity[J].Journal of the Taiwan Institute of Chemical Engineers,2009,40(1):105-109

[4] Garg S K,Banipal T S,Ahluwalia J C.Heat capacities and densities of liquido-xylene,m-xylene,p-xylene,and ethylbenzene,at temperatures from 318.15 K to 373.15 K and at pressures up to 10 MPa[J].The Journal of Chemical Thermodynamics,1993,25(1):57-62

[5] Golden S W,White S.Increasing crude unit preheat[J].Petroleum Technology Quarterly,2006,11(1):75-81

[6] Al-Mayyahi M A,Hoadley A F A,Rangaiah G P.Energy optimization of crude oil distillation using different designs of pre-flash drums[J].Applied Thermal Engineering,2014,73(1):1204-1210

[7] 王雷,李会鹏.炼油工艺学[M].北京:中国石化出版社,2011:53-70

INFLUENCE OF OPERATING PRESSURE OF HEAT EXCHANGER BEFORE PREFLASH COLUMN ON HEAT EXCHANGE EFFICIENCY OF CRUDE OIL

Jia Chaojie, Liu Yansheng, Pu Xinyun, Wu Lehuan

(StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Beijing102200)

The oil vaporization of crude oil in heat exchanger often causes lots of problems. Domestic refineries often use pressure holding valves to build the higher pressure in the heat exchanger before pre-flash column to reduce the rate of oil vaporization, but the higher pressure has certain adverse impact on the efficiency of heat exchange. The simulative analysis was conducted for a heat exchanger with pressure holding valves before pre-flash column of a 12.0 Mt/a crude oil distillation unit by PRO/Ⅱ software. The results show that with the inlet pressure of heat exchanger rising from 1.2 MPa to 2.2 MPa, the energy recovered from the heat exchanger network reduces by 8.24% and the subsequent atmospheric furnace load increases by 1.65%, the air cooler load and cooling water are increased by 4.73% and 1.64%, respectively. Two stage pre-flash drums solution is suggested to solve the problem. The results of three cases were compared with or without pressure holding valve and the two pre-flash drums solution. The results indicate that the two stage pre-flash drums solution can not only maintain the operating pressure in a reasonable range, but also recycle more low-temperature heat, and the atmospheric furnace load is reduced by 5.30%.

heat exchanger; oil vaporization; pressure holding valve; two pre-flash drums

2015-06-15; 修改稿收到日期: 2015-08-12。

贾超杰,硕士研究生,研究方向为油气加工工艺与工程。

刘艳升,E-mail:wsuper@cup.edu.cn。

国家自然科学基金面上项目(21176248)。