内构件对变径提升管内气固流动特性的影响

2016-04-12韩超一陈晓成吴文龙李春义

韩超一,陈晓成,吴文龙,李春义

(中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580)

内构件对变径提升管内气固流动特性的影响

韩超一,陈晓成,吴文龙,李春义

(中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580)

以催化裂化平衡剂和常温空气为介质,在变径提升管冷态模拟装置上,主要考察了不同操作条件下钝体及环管内构件对变径提升管扩径段内压降、轴径向颗粒浓度分布及径向不均匀指数的影响,并描述了扩径段内的气固流动结构。结果表明:在相同操作条件下,钝体结构产生的压降较环管大,可降低系统的有效压头;颗粒浓度分布受内构件影响明显,环管进气的射流效应使颗粒浓度降低,径向分布均匀性减小,而钝体的存在可明显改善环管结构的弊端,削弱射流作用,提高颗粒浓度,增大局部固气比,促使气固再分布,形成两相错流流动,强化气固接触,且在中心区域形成涡流,增强扩径段内的湍动程度;与环管结构相比,钝体内构件使扩径段内的颗粒径向不均匀指数减小,使颗粒分布更加均匀,且其受操作条件的影响比较小,操作稳定性更高。

环管 钝体 变径提升管 压降 颗粒浓度 径向不均匀指数

中国石油大学(华东)开发的两段提升管催化裂解多产丙烯(TMP)工艺[1-3],采取重油与轻汽油或混合C4分层组合进料技术,以多产丙烯为目的,同时兼顾高品质汽油生产。但传统提升管反应器内颗粒浓度较低,且存在严重的环-核流动结构及颗粒返混现象[4],导致反应器内气固比小、接触效率低且停留时间难以控制,限制了其在TMP工艺中的应用。为实现反应区局部高剂油比、高气固接触效率及适宜停留时间等有利工艺条件,本课题组开发出一种底部扩径提升管反应器[5-7]。为保证物料在扩径段内分布均匀,该工艺采用环管进料,但该进气方式会产生射流区,使局部颗粒浓度下降,且并未改善边壁区域的颗粒返混现象[8-10]。因此,本研究在采用环管进气的变径提升管的基础上,对扩径段底部气体分布结构进行改进,增设导流筒及钝体内构件,对比考察不同操作条件下环管及钝体内构件对扩径段内压降、轴径向颗粒浓度及径向不均匀指数的影响,以期减弱射流作用,提高颗粒浓度,并强化气固两相的混合与接触,为工业装置的结构改进提供指导。

1 实 验

1.1 实验介质

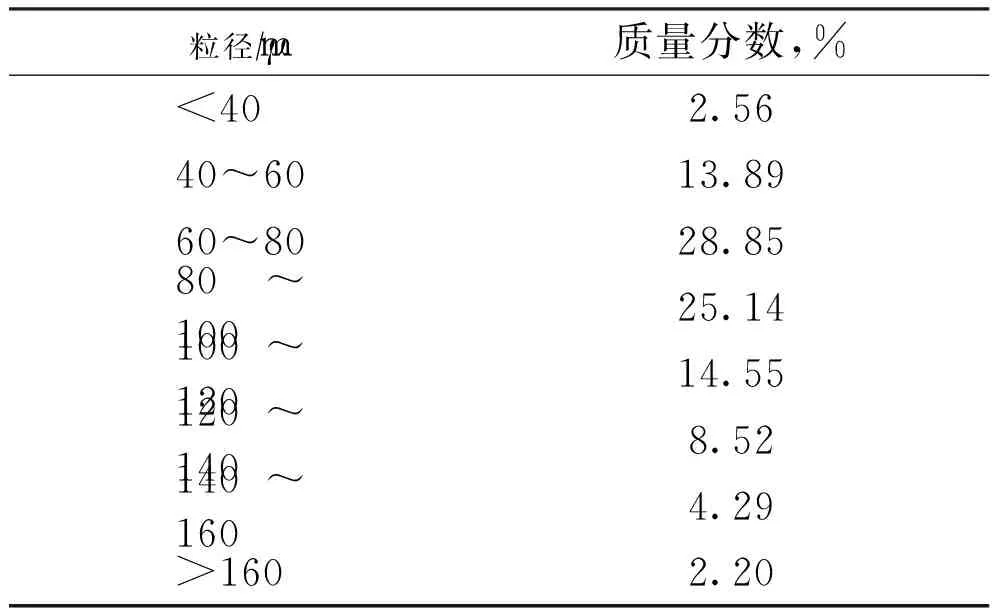

固体介质采用催化裂化平衡剂(平均粒径91 μm,颗粒密度1 500 kgm3,堆密度938 kgm3),其粒径分布见表1。流化介质为常温空气,压力(表压)为0.18 MPa,体积流量由转子流量计控制。

表1 实验用固体颗粒的粒径分布

1.2 实验装置

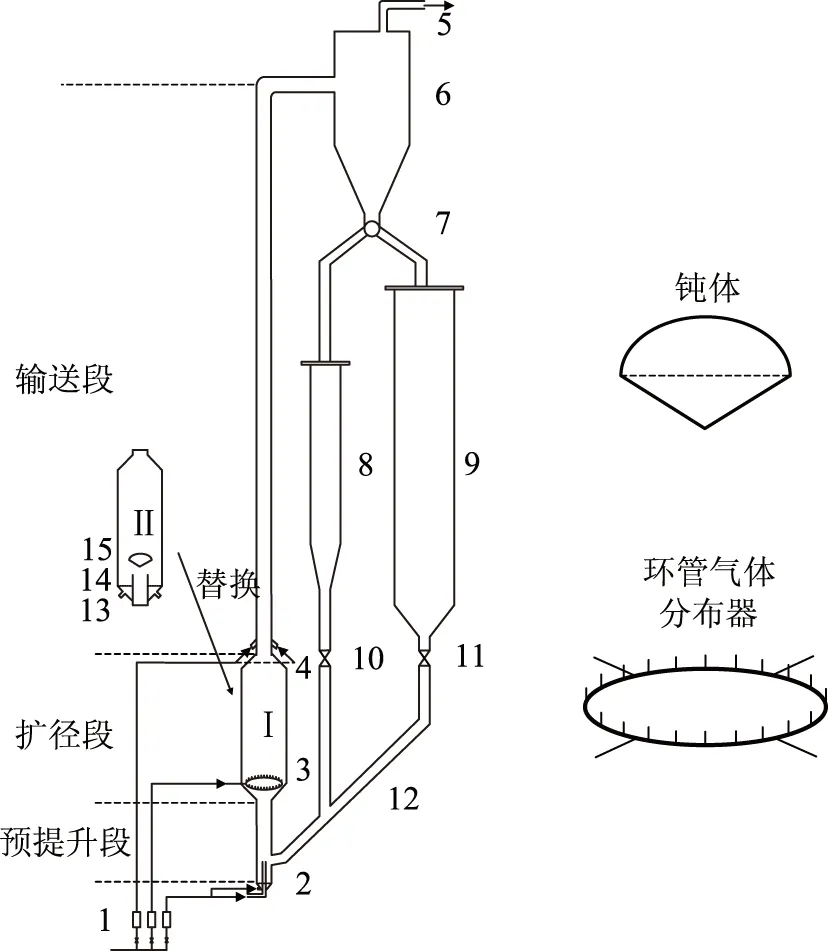

本实验是在变径提升管冷态模拟装置(如图1所示)上完成的。装置主体材质为有机玻璃,主要由底部扩径的提升管(总高10.6 m)、伴床、测量筒、气固分离设备、气体分布板、连接管路、相应的控制阀件(电动蝶阀及三通球阀)以及内构件[环管气体分布器(以下简称环管)或钝体]组成。其中,提升管从下到上可分为三部分:预提升段(高0.8 m,内径0.1 m)、扩径段(高1.1 m,内径0.3 m)以及输送段(高8.7 m,内径0.1 m);环管直径为0.23 m,环上均匀分布着20个内径7 mm的小喷嘴,钝体由上球面和下圆锥面组成,总高0.10 m,横截面最大直径0.16 m,二者均置于扩径段底部中心处。含有环管或钝体的扩径段分别记为扩径段Ⅰ或扩径段Ⅱ。该变径提升管采用多层进气方式,气体分别从以上三部分的底部注入,体积流量之比为1.0∶4.2∶1.3。

1.3 实验流程及操作条件

实验时,来自伴床的固体颗粒经下料斜管进入提升管底部,预流化气经气体分布板,使颗粒均匀流化,颗粒经预提升气及各段气体依次提升,在气体的携带下到达提升管顶部,经过气固分离设备后,固体颗粒返回伴床,气体经布袋过滤器放空,从而完成循环流动。

提升管输送段内的表观气速Ug为9~16 ms、颗粒循环速率Gs为150~250 kg(m2·s),扩径段内Ug为0.8~1.4 ms、Gs为16.7~27.8 kg(m2·s),伴床内固体存料量为460 kg。

图1 变径提升管冷态模拟装置示意1—转子流量计; 2—提升管底部气体分布板; 3—环管气体分布器;4—输送段底部喷嘴; 5—布袋过滤器; 6—气固分离设备;7—三通切换阀; 8—测量筒; 9—伴床; 10,11—电动蝶阀;12—下料斜管; 13—扩径段底部喷嘴;14—扩径段底部气体分布板及导流筒; 15—钝体

1.4 测量设备及方法

采用中国科学院过程工程研究所研制的PC-6D型光纤探头测定变径提升管内的局部颗粒浓度εs,采样频率为1 000 Hz,采样时间为30 s。根据气体体积流量计算Ug,并采用切换法测量Gs,即在装置稳定运行时,将三通球阀切换至测量筒一侧,记录一段时间(10 s)内累积的颗粒体积,根据测量筒尺寸及颗粒物性计算得出Gs。

在变径提升管上沿轴向设置15个测量点,各点高度z(以提升管底部分布板为基准)分别为0.59,1.10,1.20,1.36,1.50,1.69,1.82,3.04,4.46,5.36,6.46,7.37,8.22,9.24,10.22 m,其中第2~7点位于扩径段。采用等面积法在截面上沿径向设置11个测量点,对应的无因次半径rR(r为径向位置,R为提升管内径)分别为0,0.16,0.38,0.50,0.59,0.67,0.74,0.81,0.87,0.92,0.97,床层各截面平均颗粒浓度为中心点以外各径向测量点εs的算术平均值。需要指出的是,由于扩径段Ⅱ中导流筒占据了截面z=1.20 m的中心位置,中心两点的数据无法测量。

2 结果与讨论

2.1 提升管扩径段压降分析

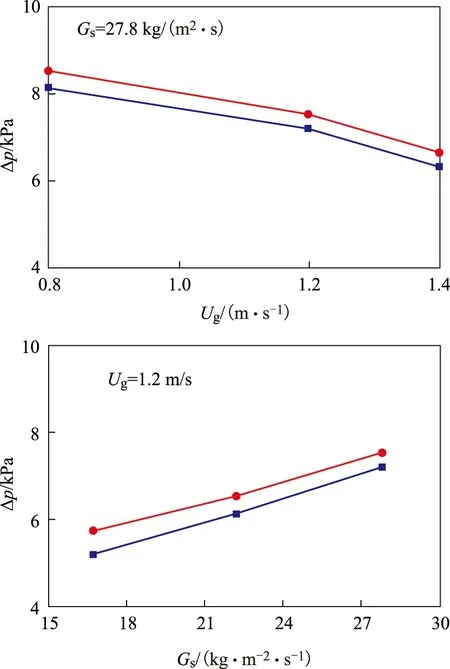

扩径段压降(Δp)[11]主要由气固两相的重力、加速、摩擦以及与内构件相互作用产生。本实验中,由于扩径段内气速低(0.8~1.4 ms)、颗粒循环量小[16.7~27.8 kg(m2·s)],加速与摩擦压降可忽略不计,而且气体密度远小于颗粒密度,因此,扩径段压降(Δp)可近似用固相静压降gΔz)与内构件产生的压降(Δpi)之和表示,如式(1)所示。图2为提升管扩径段Ⅰ和扩径段Ⅱ的压降随不同操作条件的变化。由图2可知:相同实验条件下,扩径段Ⅱ的压降均大于扩径段Ⅰ的压降,这是因为来自预提升段的气固混合物经导流筒进入扩径段后,与钝体直接发生剧烈冲击,导致能量损失增大,表现为压降Δpi增大,这会降低系统的有效压头,在一定程度上会削弱系统的推动力;此外,随着提升管内Ug的减小以及Gs的增大,两扩径段的压降均增大。这是因为Ug的减小及Gs的增大,均会导致增大,因而Δp随之增大。

(1)

图2 不同操作条件下提升管扩径段的压降变化■—扩径段Ⅰ; ●—扩径段Ⅱ

图3 不同操作条件下扩径提升管内的轴向分布扩径段Ⅰ: □—Ug=16 ms,Gs=250 kg(m2·s);○—Ug=13 ms,Gs=150 kg(m2·s);△—Ug=13 ms,Gs=250 kg(m2·s)。 扩径段Ⅱ: ■—Ug=16 ms,Gs=250 kg(m2·s);●—Ug=13 ms,Gs=150 kg(m2·s);▲—Ug=13 ms,Gs=250 kg(m2·s)

2.3 提升管扩径段内的局部εs径向分布

为深入了解不同内构件对扩径段内气固流动特性的影响,在Ug=1.2 ms、Gs=27.8 kg(m2·s)的条件下考察了不同截面的局部εs径向分布,如图4所示。由图4可知,扩径段Ⅰ和扩径段Ⅱ内εs径向分布的区别主要体现在钝体附近,即z=1.20,1.36,1.50 m 3个截面[图4(a)和(b)],其它截面[图4(c)和(d)]的εs分布规律相似。

图4 提升管扩径段内不同截面的局部εs径向分布z,m:□—1.10; ○—1.69; △—1.82; ■—1.20; ●—1.36; ▲—1.50

对于扩径段Ⅱ,钝体下方截面(z=1.20 m)中心区域正对着预提升段向扩径段过渡的导流筒,气速较高,颗粒浓度低,由于受到钝体阻挡,部分颗粒被反射回来或者向边壁运动,因此,εs从中心向边壁逐渐增大且分布比较均匀。钝体正上方截面(z=1.36 m)的εs沿径向显示出一种与其它截面截然不同的“Ⅴ型”分布,中心区的颗粒浓度甚至要高于边壁区,这是由于此处气速突然下降,造成钝体上方εs增大,而边壁区气速较高,εs降低,颗粒处于一种密相的输送状态;另外,由于钝体背部的负压作用,使颗粒绕过钝体后产生涡流,将边壁的颗粒“吸”向中心区,从而造成中心区的εs高于边壁区[14-15]。在z=1.50 m截面处,管中心区域气速增大且涡流作用减弱,在边壁效应的作用下,边壁区εs超过中心区,但钝体的存在加强了边壁与中心颗粒的相互作用,使颗粒分布的均匀程度大幅提高。其它截面(z=1.10,1.69,1.82 m)的颗粒径向分布与环管结构下的分布类似,但分布的均匀程度有所改善。

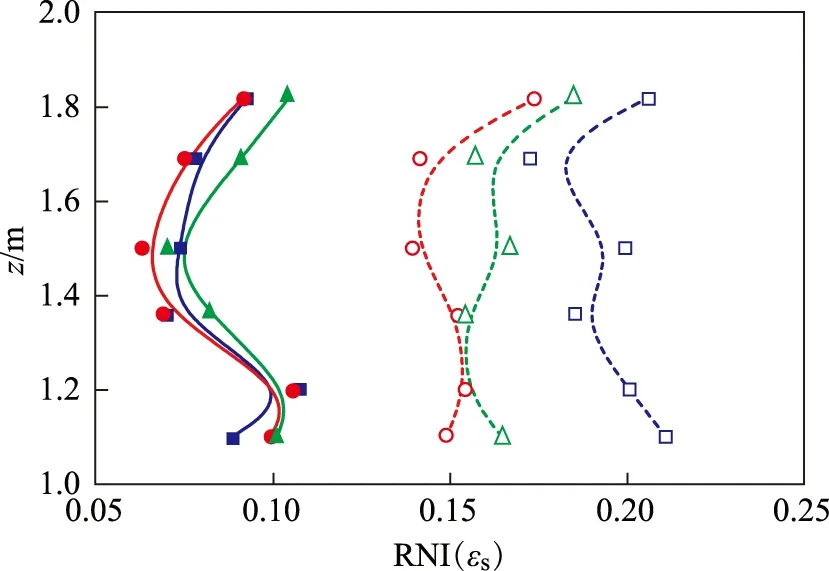

2.4 提升管扩径段内的颗粒径向不均匀指数分布

为定量描述扩径段内εs径向分布的不均匀程度,引入颗粒径向不均匀指数RNI(εs)的概念,即εs的截面平均标准差σ(εs)与截面最大标准差σmax(εs)之比,如式(2)所示,该概念由Zhu等[16]提出。RNI(εs)的数值在0~1之间,数值越小表示不均匀程度越低,截面εs分布越好。

(2)

图5为提升管扩径段内的RNI(εs)轴向分布情况。由图5 可知,总体来看,扩径段Ⅰ内的RNI(εs)是扩径段Ⅱ内的1.5~2倍,说明后者的截面εs径向分布更加均匀,这主要是由于钝体可削弱环管进气造成的射流作用,使气固两相之间能够形成错流以及涡流,增强了扩径段内的湍动程度。

RNI(εs)主要受Ug和Gs的影响[17]。Ug一定时,Gs越大,扩径段内截面RNI(εs)越大,这是因为边壁区域形成更多的颗粒团簇,使颗粒分布的均匀程度下降,这一规律适用于以上两种结构;Gs一定时,Ug对两种结构RNI(εs)的影响有所不同,对于扩径段Ⅰ,由于射流的扰动,使截面中心εs降低,而边壁区域的颗粒因受到的影响比较小,该区域的εs因颗粒聚团仍然较高,因而RNI(εs)增大,而扩径段Ⅱ中的钝体可促进边壁区的湍动,减少颗粒聚团的发生,弱化了中心稀、边壁浓的流动结构,RNI(εs)减小。值得注意的是,扩径段Ⅱ内εs的均匀程度受操作条件影响比较小,这样可以减少外界干扰造成的不利影响,增强操作的稳定性。

图5 提升管扩径段内的RNI(εs)分布扩径段Ⅰ: □—Ug=1.4 ms, Gs=27.8 kg(m2·s);○—Ug=1.2 ms, Gs=16.7 kg(m2·s);△—Ug=1.2 ms, Gs=27.8 kg(m2·s)。 扩径段Ⅱ: ■—Ug=1.4 ms, Gs=27.8 kg(m2·s);●—Ug=1.2 ms, Gs=16.7 kg(m2·s);▲—Ug=1.2 ms, Gs=27.8 kg(m2·s)

2.5 提升管扩径段内气固流动结构的描述

根据扩径段内颗粒的轴、径向分布特点,描绘出两种结构扩径段内的气固流动结构,如图6所示。从图6可以直观地了解钝体和环管对扩径段内气固两相的影响,清楚地分辨出两种内构件的不同作用。扩径段Ⅰ中,环管能比较均匀地分布气体,但射流效应严重,且无法兼顾边壁与中心区域;而扩径段Ⅱ中,分布板、导流筒和钝体相互配合,重新分配气体和颗粒,可消除环管进气造成的射流作用,使气固能够错流接触,提高两相的接触效率,而且能够形成涡流,增强扩径段内的湍动程度。

图6 提升管扩径段内的气固流动结构—颗粒; —气体; —气-固混合物

3 结 论

(1) 在变径提升管中,在相同操作条件下钝体结构产生的压降较环管大,可降低系统的有效压头,在一定程度上会削弱系统的推动力。

(2) 在变径提升管中,截面平均颗粒浓度在轴向上呈上稀下浓的分布形式,预提升段和输送段的颗粒浓度变化不大,而扩径段内的颗粒轴向、径向分布受内构件影响明显,环管的射流效应使轴向颗粒浓度降低,径向分布均匀性减小,而钝体的存在可明显改善环管结构的弊端,削弱射流作用,促使气固再分布,形成两相错流流动,强化气固接触,且在中心区域形成涡流,增强扩径段内的湍动程度。

(3) 与环管结构相比,钝体内构件使扩径段内的颗粒径向不均匀指数减小,使颗粒分布更加均匀,且其受操作条件的影响比较小,操作稳定性更高。

[1] Li Chunyi,Yang Chaohe,Shan Honghong.Maximizing propylene yield by two-stage riser catalytic cracking of heavy oil[J].Industrial & Engineering Chemistry Research,2007,46(14):4914-4920

[2] 李春义,袁起民,陈小博,等.两段提升管催化裂解多产丙烯研究[J].中国石油大学学报(自然科学版),2007,31(1):118-121

[3] 李春义,徐占武,姜国骅,等.两段提升管催化裂解多产丙烯技术的工业试验[J].石化技术与应用,2008,26(5):436-441

[4] Berruti F,Pugsley T S,Godfroy L,et al.Hydrodynamics of circulating fluidized bed risers:A review[J].The Canadian Journal of Chemical Engineering,1995,73(5):579-602

[5] 刘清华,孙伟,钮根林,等.变径结构提升管反应器内颗粒流动特性的研究[J].炼油技术与工程,2007,37(10):32-36

[6] 刘清华,杨朝合,赵辉,等.变径提升管内颗粒流动特性的研究[J].石油化工,2009,38(1):40-45

[7] 吴文龙,韩超一,李春义,等.变径提升管反应器扩径段内气固流动特性研究[J].石油炼制与化工,2014,45(11):54-59

[8] Zhu Jingxu,Yang Zhilin,Li Li,et al.Comparative study of gas-solids flow patterns inside novel multi-regime riser and conventional riser[J].Chemical Engineering Journal,2013,215216:188-201

[9] Zhu Xiaolin,Li Chunyi,Yang Chaohe,et al.Gas-solids flow structure and prediction of solids concentration distribution inside a novel multi-regime riser[J].Chemical Engineering Journal,2013,232:290-301

[10]Zhu Xiaolin,Geng Qiang,Wang Guowei,et al.Hydrodynamics and catalytic reaction inside a novel multi-regime riser[J].Chemical Engineering Journal,2014,246:150-159

[11]Bai Dingrong,Issangya A S,Zhu Jingxu,et al.Analysis of the overall pressure balance around a high-density circulating fluidized bed[J].Industrial & Engineering Chemistry Research,1997,36(9):3898-3903

[12]曹建涛,程中虎,房倚天,等.流化床射流区域颗粒浓度分布的实验研究[J].中国矿业大学学报,2009,38(3):415-421

[13]祝晓琳,李春义,杨朝合,等.变径提升管反应器扩径段内固含率分布研究[J].石化技术与应用,2013,31(3):181-184

[14]甘宁俊,蒋大洲.内置钝体对快速流化床中颗粒浓度分布的影响[J].高校化学工程学报,1990,4(3):273-277

[15]魏飞,杨艳辉.内构件对于高密度提升管流体力学行为的影响[J].化工学报,2000,51(6):806-809

[16]Zhu Jingxu,Manyele S V.Radial nonuniformity index (RNI) in fluidized beds and other multiphase flow systems[J].The Canadian Journal of Chemical Engineering,2001,79(2):203-213

[17]Geng Qiang,Wang Lu,Li Zhichao,et al.Radial non-uniformity index research on high-density,high-flux CFB riser with stratified injection[J].China Petroleum Processing & Petrochemical Technology,2012,14(4):64-72

EFFECT OF INTERNALS ON CHARACTERISTICS OF GAS-SOLIDS FLOW IN A VARIABLE DIAMETER RISER REACTOR

Han Chaoyi, Chen Xiaocheng, Wu Wenlong, Li Chunyi

(StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum(EastChina),Qingdao,Shandong266580)

Effect of internals on the pressure drop, axial and radial solids concentration distribution and radial non-uniformity index inside a novel riser reactor with a diameter-enlarged bottom was emphatically studied in a cold model apparatus, and the flow structures inside the diameter-enlarged sections with different internals were proposed. The results show that the pressure drop of the diameter-enlarged section with a bluff-body is larger than that of the one with an annular pipe under the same operating condition, which diminishes the impetus of circulation. The solids concentration is affected by the internals apparently. The jet effect caused by annular pipe feeding lowers the solids concentration as well as worsens the radial uniformity while the bluff-body could overcome the drawbacks of annular pipe, weakening the jet action and increasing the solids holdup. Besides, gas and solids are redistributed by the bluff-body, forming a cross-flow which intensifies the gas-solids contacting, and a vortex, which promotes the turbulence inside the diameter-enlarged section. The radial non-uniformity index of solids concentration in the diameter-enlarged section with the bluff-body is much smaller, indicating a more uniform solids distribution, and a smaller variation of the index as the operating conditions change, which exhibits higher operation stability.

annular pipe; bluff-body; variable diameter riser; pressure drop; solids concentration; radial non-uniformity index

2015-05-25; 修改稿收到日期: 2015-06-18。

韩超一,硕士研究生,主要从事化学工艺及流态化等方面的研究工作。

李春义,E-mail:chyli@upc.edu.cn。

国家重点基础研究发展计划(973)资助项目(2012CB215006)。