逆流连续重整低苛刻度反应规律研究

2016-04-12王杰广马爱增袁忠勋盖金祥

王杰广,马爱增,袁忠勋,盖金祥

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化工程建设有限公司;3.中国石化济南分公司)

逆流连续重整低苛刻度反应规律研究

王杰广1,马爱增1,袁忠勋2,盖金祥3

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化工程建设有限公司;3.中国石化济南分公司)

在中国石化济南分公司600 kt/a逆流连续重整工业试验装置上考察了低苛刻度等温条件下催化剂积炭和反应规律,采用程序升温氧化法研究了积炭特性。结果表明:逆流连续重整工艺在工程上和技术上是可行的;与顺流相比,逆流工艺第一反应器温降下降幅度最大,各反应器温降分布趋于均匀;第三反应器和第四反应器生成的炭量总和特别是第四反生成的炭量占总积炭量的比例明显增加,而第一反应器的比例明显减少;部分环烷烃转化向第三反应器和第四反应器转移,第三反应器和第四反应器中的烷烃转化率略高于顺流;液体产物中烯烃含量在第三反应器中达到峰值,第四反应器中呈现下降趋势;逆流积炭的燃尽温度略有提高。

逆流连续重整 积炭规律 反应规律 程序升温氧化

传统的石脑油连续重整工艺,其反应物流从第一反应器(一反)顺序流至第四反应器(四反),再生后的催化剂首先进入一反,依次经过第二反应器(二反)、第三反应器(三反)、四反,返回至再生器。反应物的流动方向和催化剂的流动方向一致,称之为“顺流连续重整工艺”。顺流连续重整工艺的特点是,从一反到四反,催化剂活性逐渐下降;从各反应器进行的反应来看,容易进行的环烷烃脱氢等反应主要在一反、二反中进行,与其接触的是活性较高的催化剂,而难以进行的烷烃脱氢环化等反应主要在三反、四反中进行,与其接触的是活性较低的催化剂[1-4]。因此,对传统连续重整工艺来说,存在反应难易程度与催化剂活性状态不匹配的问题。

为解决这一问题,提出了逆流连续重整工艺的构想[5]。与顺流不同的是,再生后的催化剂,首先进入四反,然后依次经过三反、二反、一反,返回至再生器。反应物的流动方向与催化剂的流动方向相反。催化剂的活性状态与反应难易程度相适应。

要实现逆流技术的工业应用,需要解决两方面的关键问题。工程方面,一是催化剂的逆差压输送问题,由于反应器的压力是顺反应物流的方向从一反到四反逐渐下降,催化剂要实现从四反到一反的输送就需要克服反应器间的逆差压;二是逆流循环条件下催化剂的循环计量和再生控制技术。反应化学方面,应了解逆流重整的反应化学规律与顺流有何不同之处。

通过中国石化济南分公司600 kt/a逆流连续重整装置工业试验,开发了反应器间催化剂逆差压输送技术以及逆流条件下催化剂循环计量和控制技术,取消了闭锁料斗;针对催化剂逆流循环条件下,再生器压力处于一反和四反之间,随反应压力变化的问题,通过对再生压力控制等技术的研究,开发了新型催化剂再生控制技术。

本工作的目标是研究低苛刻度等温反应条件下逆流连续重整工艺的催化剂积炭和反应规律。

1 实 验

1.1 催化剂

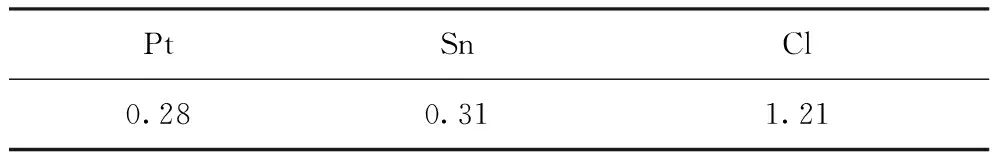

实验使用的催化剂是中国石化石油化工科学研究院开发的PS-Ⅵ(工业牌号RC011)催化剂,其组成如表1所示。

表1 PS-Ⅵ催化剂的组成 w,%

1.2 工业试验装置和操作条件

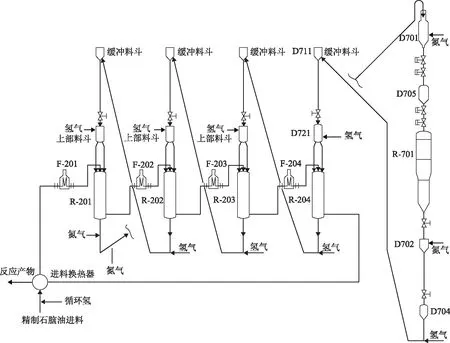

中国石化济南分公司600 kt/a逆流连续重整装置工艺流程如图1所示。

图1 中国石化济南分公司600 kt/a逆流连续重整装置工艺流程

精制石脑油与循环氢混合后,经重整进料换热器换热、加热炉(F-201)加热至反应温度后进入第一反应器(R-201),从第一反应器出来的反应产物经加热炉(F-202)加热后进入第二重整反应器(R-202),从第二反应器出来的反应产物经加热炉(F-203)加热后进入第三重整反应器(R-203),从第三反应器出来的反应产物经加热炉(F-204)加热后进入第四重整反应器(R-204),从第四反应器出来的反应产物经重整进料换热器换热后,进入后续的氢气提浓和产物分馏系统。

催化剂在反应器之间采用重力自流与气体提升相结合的方式输送,在第一、第二和第三重整反应器都设有缓冲料斗、上部料斗及下部提升器,以便把催化剂用气体从第四反应器底部提升至第三反应器顶部,依此类推,再由第一反应器底部提升至再生器上部的分离料斗(D-701)内,靠重力落入再生器(R-701)内,在再生器内,完成催化剂的烧焦、氧氯化和焙烧过程后,然后流经氮封罐(D-702)、再生器下部料斗(D-704),由氢气提升至第四反应器顶部的缓冲料斗(D-711),在还原罐(D-721)内还原后,流入第四反应器(R-204),完成再生过程,形成一个反应-再生循环。

试验的主要操作条件如表2所示。

表2 工业试验主要操作条件

1.3 试验原料

工业试验所用的原料如表3所示。

表3 试验原料油的性质和组成

1.4 程序升温氧化试验

取含炭催化剂样品0.16 g置于程序升温氧化(简称TPO)装置样品池中,采用流速为50 mL/min的氦气与氧气的混合气通过样品池,其中氧气的体积分数为5.0%。首先在室温条件下吹扫样品0.5 h,然后以10 ℃/min的速率升温至680 ℃,升温过程中通过热导检测器检测气体浓度变化的信号。

2 结果与讨论

2.1 各反应器积炭分布

图2描述了试验条件下逆流连续重整各反应器催化剂积炭的分布规律。各反应器催化剂的积炭量从四反到一反逐渐增加,四反催化剂积炭量最低,一反催化剂积炭量最高。从各反应器中新生成的积炭量来看,从四反到一反,新生成的积炭量呈逐渐下降的趋势,四反生成的积炭量最多,约占全部积炭量的62%,三反生成的积炭量占26%,二反和一反生成的积炭量最少,仅占全部积炭量的6%。三反和四反积炭量的总和占总积炭量的88%,说明逆流条件下大部分的积炭在后部反应器中生成。对逆流连续重整来说,新鲜催化剂首先进入四反,由于其金属功能和酸性功能都很强,活性最高,使得加氢裂化反应加剧,而与其接触的原料为三反产物,这样的原料中芳烃含量、烯烃含量和干点都远高于顺流重整条件下与一反新鲜剂接触的精制石脑油,加上四反平均床层温度最高,因此,逆流重整四反催化剂积炭速率最快,积炭量最大,积炭后的催化剂在向三反、二反、一反移动的过程中,由于其金属功能和酸性功能已经下降,活性下降,因此积炭速率也下降,生成的积炭量占总积炭的比例也随之下降。

图2 逆流连续重整各反应器催化剂积炭分布■—新生成积炭量占总炭量的比例;■—催化剂碳含量。 图3同

何宗付等[6]使用固定床四反应器模拟绝热装置,获得了顺流连续重整各反应器催化剂积炭分布规律,如图3所示。从图3可以看出,顺流条件下,约50%的积炭在四反生成,约65%的积炭在三反和四反中生成,一反生成的炭量占总积炭量的23%。

图3 模拟顺流连续重整各反应器应器催化剂积炭分布

对比图2和图3可以发现,和顺流相比,逆流条件下三反和四反生成炭量的总和特别是四反生成的炭量占总炭量的比例明显提高,而一反生成的炭量所占比例则明显下降。

2.2 各反应器温降分布

图4给出了试验条件下,逆流和顺流连续重整(顺流工艺的温降使用重整反应模型计算得到)各反应器温降分布对比情况。与顺流相比,逆流连续重整一反温降减少幅度最大,二反温降变化不明显,三反、四反温降略有增加,各反应器温降分布更趋于均匀。一反温降的减少是由于逆流连续重整一反催化剂炭含量增加,导致催化剂脱氢反应活性下降,反应热减少的缘故;三反、四反温降增加的原因有两个,一是进入四反的为新鲜催化剂,脱氢活性相对较高,二是前部反应器中催化剂炭含量增加,脱氢活性下降,部分脱氢反应后移,使得三反、四反的温降增加。

图4 逆流和顺流连续重整温降分布对比■—顺流工艺;■—逆流工艺

2.3 各反应器烃类转化和液体产物分布

表4给出了试验条件下,逆流连续重整各反应器液体产物的烃族组成分布。从一反到四反,液体产物中正构烷烃、异构烷烃、环烷烃含量均呈逐渐下降趋势,其中环烷烃含量明显比烷烃含量下降的速率更快,正构烷烃含量比异构烷烃含量下降的速率快,芳烃含量则呈迅速增加的趋势。各烃族组分的变化趋势与顺流连续重整一致[7]。

表4 各反应器液体产物烃族分布 w,%

各反应器液体产物中烯烃分布见表5。烯烃总含量在三反产物中达到峰值,而在四反产物中下降,从三反到四反,C6以上烯烃含量均明显下降。从重整反应化学原理看,重整生成油中的C5以下烯烃是裂解的产物,C6以上烯烃是烃类脱氢的中间产物,其在生成油中的含量受催化剂活性、原料组成和四反温度的影响大。催化剂活性初期,金属功能和酸性功能都很强,油气接触到催化剂后迅速在金属中心发生脱氢反应,主要生成C6以上烯烃,然后转移到酸性中心发生异构和环化反应。链越长的烯烃反应速率越快,如C8和C9烯烃很快转化,而C6、C7烯烃转化相对较慢。逆流连续重整四反催化剂的活性最高,金属功能和酸性功能的协同作用最强,作为烷烃脱氢环化中间产物的C6以上烯烃可以迅速转化为芳烃,促使四反液体产物中烯烃含量下降。

表5 各反应器液体产物烯烃分布 w,%

表6给出了各反应器烷烃转化率的分布情况。从一反到四反,烷烃、正构烷烃和异构烷烃的转化率均增加,各反应器中正构烷烃的转化率均高于异构烷烃转化率。这主要是由于催化重整过程中正构烷烃发生异构化反应生成了部分异构烷烃,此外还有异构烷烃更稳定的因素。

表6 各反应器烷烃转化率 w,%

表7给出了相同反应苛刻度时,顺流、逆流工艺各反应器烷烃转化率的比较情况(顺流工艺烷烃转化率使用重整反应模型计算得到)。与顺流相比,逆流三反和四反烷烃的转化率略高于顺流。这是由于在催化剂逆流循环条件下,后部反应器中催化剂积炭量较低,活性较高,促进了烷烃的转化。

表7 顺逆流各反应器烷烃转化率比较 w,%

表8给出了各反应器不同碳数环烷烃转化率的分布情况。从一反到四反,各碳数环烷烃的转化率提高,同一反应器中,碳数越高的环烷烃,其转化率越高。

表8 各反应器不同碳数环烷烃转化率 w,%

表9给出了相同反应苛刻度条件下,顺流、逆流工艺各反应器环烷烃转化率的比较情况(顺流工艺环烷烃转化率使用重整反应模型计算得到)。顺流时环烷烃在前两个反应器中基本实现完全转化;而逆流条件下,各反应器中环烷烃转化率的差距缩小,部分环烷烃的转化向三反和四反转移,这也与各反应器温降的变化趋势相一致。

表9 顺逆流各反应器环烷烃转化率比较 w,%

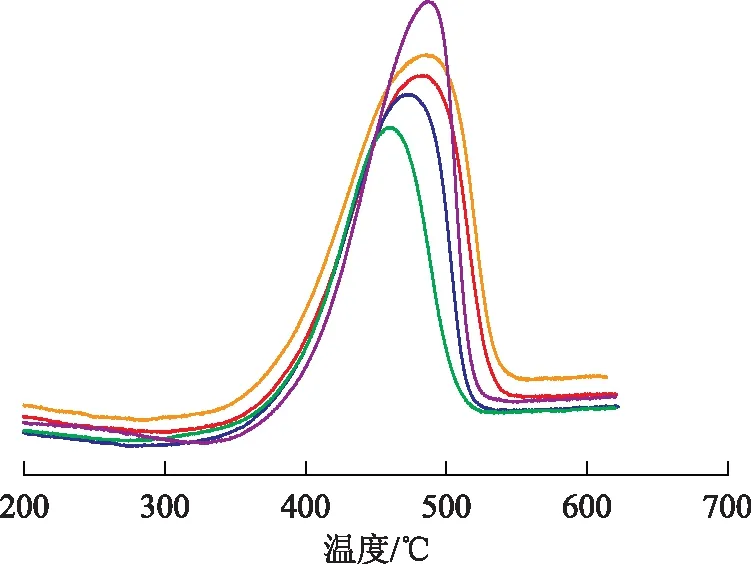

2.4 逆流连续重整催化剂积炭特性

通过TPO试验,考察了低苛刻度反应条件下逆流重整各反应器含炭剂和顺流相同炭含量催化剂的积炭特性。实验得到的TPO曲线如图5所示。从四反到一反,逆流含炭催化剂的燃烧峰温逐渐增加,这是由于随着炭含量增加,燃烧释放的热量增加的缘故。与相同炭含量的顺流催化剂相比,逆流重整积炭的燃尽温度提高约12 ℃。原因是,和顺流相比,逆流条件下三反和四反生成积炭量的总和特别是四反生成的积炭量占总积炭量的比例提高,而三反、四反的平均床层温度高,反应温度升高会使积炭的石墨化程度增加[8],使得燃尽温度升高。

图5 含炭催化剂的TPO曲线—一反含炭剂2.63%; —二反含炭剂2.48%; —三反含炭剂2.33%; —四反含炭剂1.65%; —顺流待生催化剂2.6%

3 结 论

世界上第一套逆流连续重整装置在中国石化济南分公司工业试验成功,标志着逆流连续重整工艺在工程上和技术上是可行的。在低苛刻度等温条件下,工业试验获得了以下结果:

(1) 与顺流相比,逆流工艺一反温降减少幅度最大,三反、四反温降略有增加,各反应器温降分布趋于均匀。

(2) 从四反到一反,逆流工艺各反应器积炭生成量逐渐下降,其中四反约占62%,三反占26%,二反和一反所占比例较低,与顺流工艺相比,逆流工艺三反和四反生成的积炭量总和特别是四反生成的积炭量占总积炭量的比例明显提高,而一反所占的比例明显降低;与相同炭含量的顺流工艺催化剂相比,逆流积炭的石墨化程度增加,燃尽温度升高约12 ℃。

(3) 逆流连续重整三反和四反中烷烃的转化率略高于顺流,部分环烷烃转化向三反和四反转移,液体产物中烯烃含量在三反中达到峰值,四反中呈下降趋势。

[1] 马爱增,徐又春,杨栋.石脑油超低压连续重整成套技术开发与应用[J].石油炼制与化工,2013,44(4):1-7

[2] Ma Aizeng,Xu Youchun,Yang Dong,et al.Development and commercial application of ultra-low pressure naphtha reforming technology with continuous catalyst regeneration[J].China Petroleum Processing and Petrochemical Technology,2013,15(4):1-8

[3] 邵文,李小平,袁春华,等.掺炼催化裂化汽油的300 kt/a催化重整装置设计与开工[J].石油炼制与化工,2015,46(5):44-47

[4] 方大伟,马爱增,张新宽. 连续重整催化剂全生命周期技术经济分析[J].石油炼制与化工, 2015, 46(12):1-4

[5] 袁忠勋,罗家弼,任建生.多个反应器逆流催化转化工艺:中国,CN1068899C[P].2001-07-25

[6] 何宗付,石玉林.逆流连续重整工艺的试验研究[R].北京:石油化工科学研究院,2003:10-19

[7] 金国干.催化重整[M].北京:中国石化出版社,2004:68-69

[8] 徐承恩.催化重整工艺与工程[M].北京:中国石化出版社,2006:169,575-576

INVESTIGATION ON REACTION BEHAVIOR OF COUNTERCURRENT CCR UNDER LOW SEVERITY

Wang Jieguang1,Ma Aizeng1,Yuan Zhongxun2,Gai Jinxiang3

(1.SINOPECResearchInstituteofPetroleumProcessing,Beijing100083;2.SINOPECEngineeringIncorporation;3.SINOPECJinanBranchCompany)

The behavior of coking on catalyst and catalytic reforming reaction in a countercurrent CCR unit with a capacity of 600 kt/a in SINOPEC Jinan Branch Co. was investigated. The coke combustion characteristics were studied with TPO. The experimental results show that the countercurrent CCR process is a commercially feasible technology;compared to concurrent CCR,the temperature drop of the 1streactor descended most and the distribution of temperature drop in reactors becomes even,and the total amount of coke generated in the 3rdand 4threactor of countercurrent CCR,especially in the 4threactor,increases sharply while the proportion of the coke in the 1streactor decreases apparently. Different from concurrent CCR,the conversion of naphthene partly shifts from the 1shand 2streactor to the 3rdand 4threactor. The conversion rates of paraffin in the 3rdand 4threactor are slightly higher than that in the 3rdand 4threactor of concurrent CCR mode;The olefin content in liquid products of the 3rdreactor reaches a peak value but declines in the 4threactor;Compared to that of concurrent CCR,the coke burn-up temperature of countercurrent CCR rises.

countercurrent continuous catalytic reforming;coke deposition rule;reaction rule;TPO

2016-03-02;修改稿收到日期:2016-03-24。

王杰广,博士,高级工程师,主要从事催化重整工艺研究和催化剂评价工作。

王杰广,E-mail:wangjg.ripp@sinopec.com。

中国石油化工股份有限公司科技开发合同项目(111103)。