以BP神经网络为基础的MIP工艺过程产品分布优化

2016-04-12欧阳福生方伟刚唐嘉瑞江洪波

欧阳福生,方伟刚,唐嘉瑞,江洪波

(华东理工大学石油加工研究所,上海 200237)

以BP神经网络为基础的MIP工艺过程产品分布优化

欧阳福生,方伟刚,唐嘉瑞,江洪波

(华东理工大学石油加工研究所,上海 200237)

催化裂化是一个高度非线性和强耦合的系统,传统的机理模型很难描述,而BP神经网络具有强大的非线性拟合和自学习能力。以某炼油厂1.0 Mt/a的MIP装置反应-再生系统为研究对象,选取包括原料油性质、再生剂性质、操作条件的19个变量为神经网络模型的输入变量,液化气、汽油、柴油、焦炭收率为输出变量,建立了19-24-4结构的BP神经网络。在此基础上,考察了原料油预热温度、第一反应区出口温度、第二反应区出口温度、反应压力对产品分布的影响,并采用遗传算法得到使汽油收率最优的操作条件。结果表明,所建立的模型具有良好的预测和外推能力,可为工业装置操作条件的优化提供指导。

催化裂化 MIP工艺 BP神经网络 遗传算法

催化裂化是重油轻质化的主要工艺,该工艺在高温和催化剂的作用下将蜡油和重油转化成液化气、汽油、柴油等轻质油品。我国催化裂化装置所生产的汽油和柴油分别占成品汽油和柴油总量的70%和30%左右,所生产的丙烯约占丙烯总量的40%[1]。近年来,为了解决汽油烯烃含量偏高的问题,国内外开发了一系列的催化裂化工艺[2],MIP工艺就是非常有代表性的工艺之一,它广泛用于清洁汽油的生产。

从20世纪60年代开始,国内外就通过建立催化裂化机理模型来指导和优化生产操作。然而,由于工业催化裂化装置反应-再生系统中各操作变量具有极强的非线性和耦合性,很难获得精确的机理模型[3]。人工神经网络是模仿大脑神经网络结构和功能而建立的一种黑箱模型,自1982年Hopfield教授将能量函数的概念引入人工神经网络并提出了Hopfield人工神经网络模型后[4],三十多年来神经网络得到了快速的发展。神经网络具有强大的自适应、自组织、自学习和非线性拟合能力,并且神经网络的建立无需提前掌握物理或化学的过程机理,因此它在化工领域,尤其是在一些复杂过程中得到了广泛的应用[5-6],其中BP神经网络是一种按误差逆向传播的多层前馈网络,是目前应用最广泛的神经网络模型之一。本课题以某炼油厂1.0 Mt/a的MIP装置反应-再生系统为研究对象,选取包括原料油性质、再生剂性质、操作条件的19个变量为神经网络模型的输入变量,液化气、汽油、柴油、焦炭收率为输出变量,建立19-24-4结构的BP神经网络,在此基础上考察原料油预热温度、第一反应区(一反)出口温度、第二反应区(二反)出口温度、反应压力对产品分布的影响,并采用遗传算法得到使汽油收率最优的操作条件。

1 MIP工艺简介

MIP工艺由中国石化石油化工科学研究院(石科院)开发,该工艺改进反应器结构,进行二次反应,通过对裂化反应、氢转移反应和异构化反应等进行控制与选择,可降低催化裂化汽油的烯烃含量,并且能够多产异构烷烃,从而实现对催化裂化反应产品分布的改善[7-10]。

MIP工艺的反应提升管分为2个反应区,其中,一反的反应条件为高温、高剂油比、短接触时间,比普通的催化裂化反应条件苛刻,此反应区中重质原料油快速裂化生成烯烃,可减少低辛烷值的正构烷烃和环烷烃的生成;二反的提升管管径和高度都大于一反,一反生成的烯烃在此反应区进行反应,而从反应沉降器循环到二反的一部分热再生催化剂与进入二反的冷却介质相互混合,可降低二反的反应温度,延长烯烃反应时间,从而促进异构烷烃和芳烃的生成,提高因烯烃减少而降低的汽油辛烷值。

2 数据收集

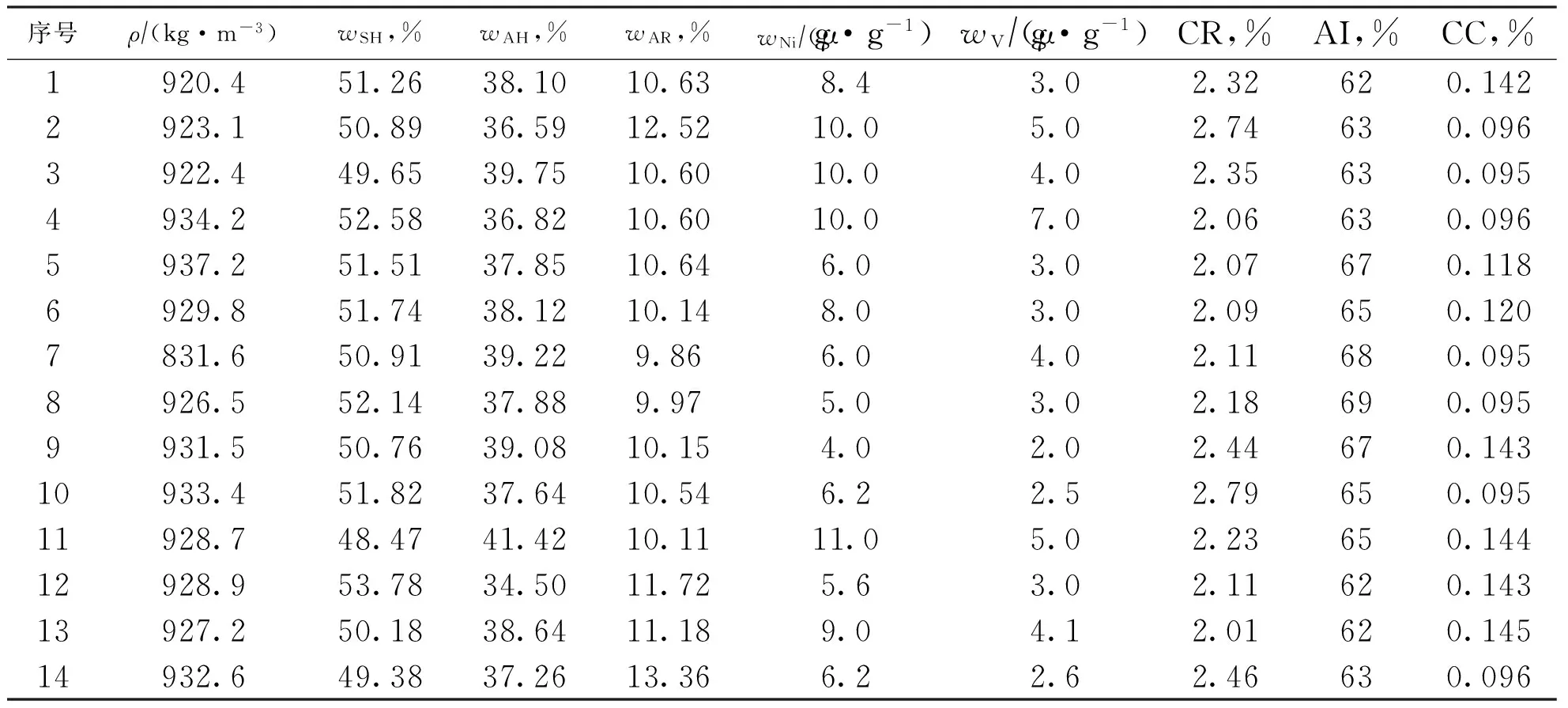

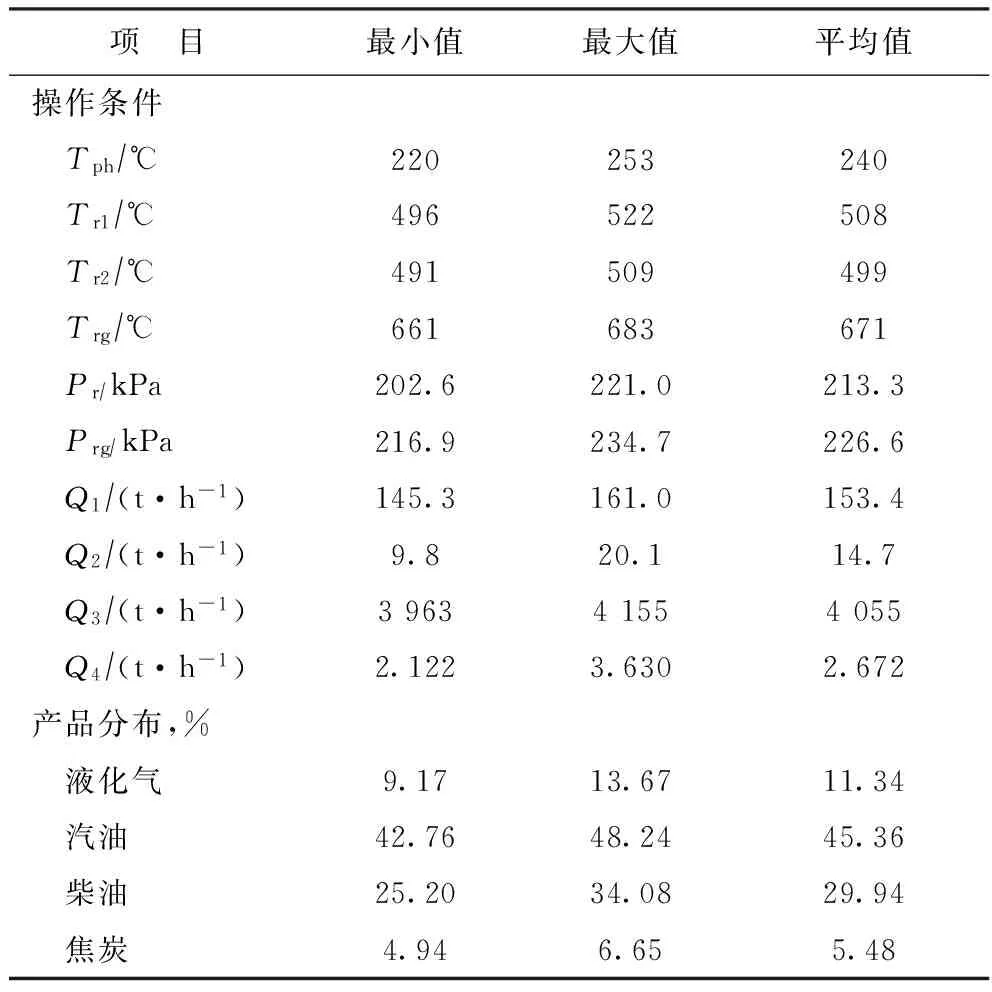

以国内某炼油厂1.0 Mt/a MIP装置的反应-再生系统为研究对象,该装置配备了LIMS系统(Laboratory Information Management System)和DCS系统(Digital Control System)。根据MIP工艺和现场数据灵敏度分析,决定采用LIMS系统的原料油密度(ρ)、饱和烃含量(wSH)、芳烃含量(wAH)、沥青质+胶质含量(wAR)、镍含量(wNi)、钒含量(wV)、残炭(CR),再生剂的微反活性指数(AI)、碳含量(CC),DCS操作系统的原料油预热温度(Tph)、一反出口温度(Tr1)、二反出口温度(Tr2)、烧焦罐温度(Trg)、反应压力(Pr)、再生压力(Prg)、新鲜原料量(Q1)、回炼油流量(Q2)、汽提蒸汽流量(Q3)、预提升蒸汽流量(Q4)为变量,考察它们对液化气收率(LPG)、汽油收率(GS)、柴油收率(DI)和焦炭产率(CK)的影响。LIMS系统分析频次为1次/周,共采集14组数据;DCS系统采集频次约为10 s/次,将采集到的DCS数据处理成12 h均值,共得到160组数据。来自LIMS系统的原料和催化剂性质数据见表1,来自DCS系统的反应-再生操作条件及产品分布数据见表2。将160组DCS数据和14组LIMS数据按照时间组成160组样本,随机取128组作为神经网络的训练样本,32组作为神经网络的验证样本。

表1 14组原料和催化剂的性质数据

表2 来自DCS系统的反应-再生操作条件及产品分布数据

3 BP神经网络模型的建立

3.1 BP神经网络

典型的BP神经网络包含3层:输入层、隐含层、输出层,每一层由若干神经元(节点)组成,每一个神经元的作用是计算该神经元所有输入的权重和,并通过特定的输出函数-激励函数输出。激励函数一般是非减和可微函数,最常用的激励函数是S函数和线性函数,S函数方程式为:

(1)

S函数一般用于隐含层神经元的激励函数,它可以将神经元的输入范围从(-∞,+∞)映射到(-1,+1)。线性函数方程式为:

f(x)=x

(2)

线性函数一般用于输出层神经元的激励函数,它可以处理和逼近输入与输出的非线性关系。

BP神经网络的学习过程是由信息的正向传播和误差的反向传播两个过程组成的。外界的输入信息通过输入层、隐含层和输出层的计算后得到实际结果,当实际结果和期望结果不符时,按误差梯度下降的方式修正各层权值,并向隐含层和输入层反向传播。不断反复的信息正向传播和误差反向传播过程是各层权值不断调整的过程,也是神经网络不断学习的过程,直到网络输出与实际输出误差达到精度以内或者是网络学习达到预先设定的学习次数为止[11]。

3.2BP神经网络模型的结构

本研究的反应-再生系统模型采用3层网络结构,输入层的神经元包括原料油和再生剂性质数据以及反应-再生系统操作变量,共19个,包括ρ,wSH,wAH,wAR,wNi,wV,CR,AI,CC,Tph,Tr1,Tr2,Trg,Pr,Prg,Q1,Q2,Q3,Q4;输出层神经元的个数为 4 个,包括 LPG,GS,DI,CK。神经网络最重要的任务是确定隐含层神经元的个数,因为隐含层神经元个数对BP神经网络预测精度有较大的影响,神经元个数太多时,训练时间增加,网络容易过拟合;而节点数太少时,网络不能很好地学习,需要增加训练次数。隐含层神经元个数计算式为:

(3)

式中:H为隐含层神经元个数;m为输入层神经元个数;n为输出层神经元个数;L为1~10之间的常数。

由于神经网络中的大量并行分布结构和非线性动态特性,式(3)在实际计算时难以取得理想的效果。为了找到最优的网络结构,本研究将神经元个数由10逐渐增加到30,选取不同的隐含层神经元个数建立不同的神经网络,将所选择的训练数据导入神经网络模型进行训练,然后检验模型,并比较每次的均方误差,结果见图1。由图1可知,最佳隐含层神经元个数为24。因此,本研究建立19-24-4结构的BP神经网络。

3.3 BP神经网络的建模结果

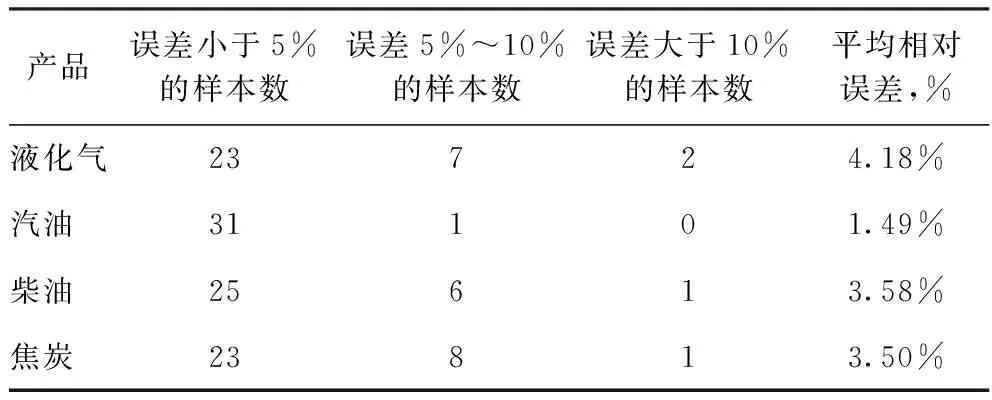

32组模型验证样本的相对误差统计见表3。由表3可知:液化气、柴油收率和焦炭产率的相对误差只有4组样本大于10%,而小于5%的样本占多数;汽油收率的相对误差较小,除1组样本大于5%外,其余样本的相对误差都在5%以内;液化气、汽油、柴油收率和焦炭产率的平均相对误差都小于5%,说明所建立的神经网络模型的外推性较好。

表3 32组验证样本的相对误差统计

4 模型的预测性能

采用本研究建立的神经网络模型,以第14组LIMS样本数据为基础,考察原料油预热温度、反应温度和反应压力对产品分布的影响;以第12、13和14组LIMS数据为基础,使用遗传算法对汽油收率进行优化。

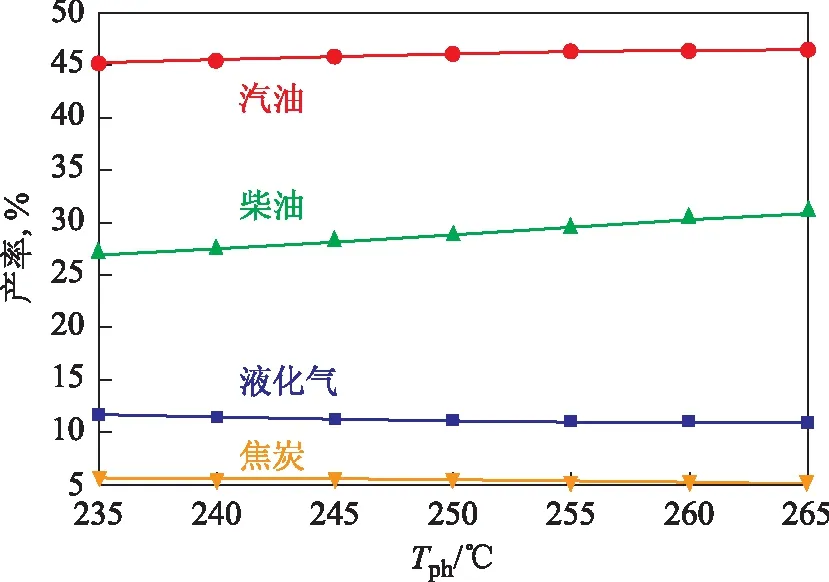

4.1 原料油预热温度对产品分布的影响

在一反出口温度511 ℃、二反出口温度503 ℃、反应压力214.8 kPa的条件下,考察原料油预热温度对产品分布的影响,结果见图2。由图2可以看出,随着原料油预热温度的升高,汽油和柴油的收率略有提高,液化气收率和焦炭产率略有下降。

图2 提升管产品分布与原料油预热温度的关系

4.2 反应温度对产品分布的影响

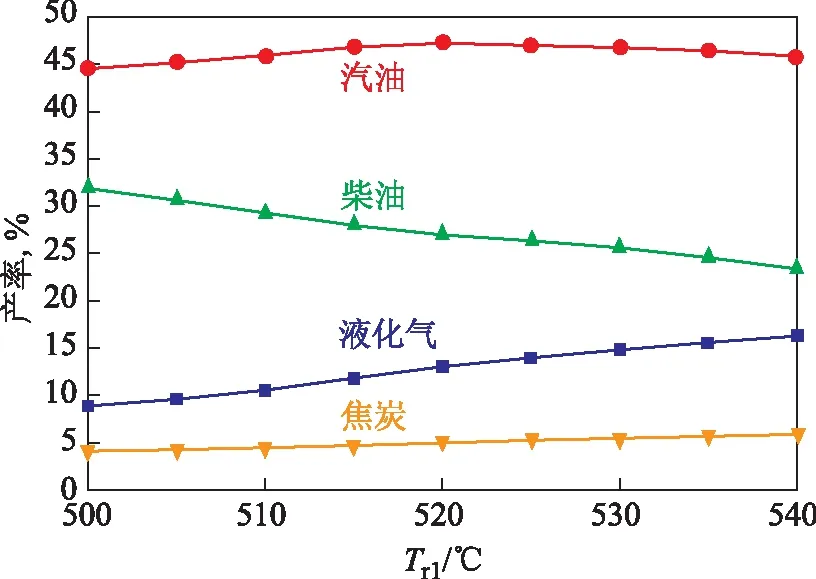

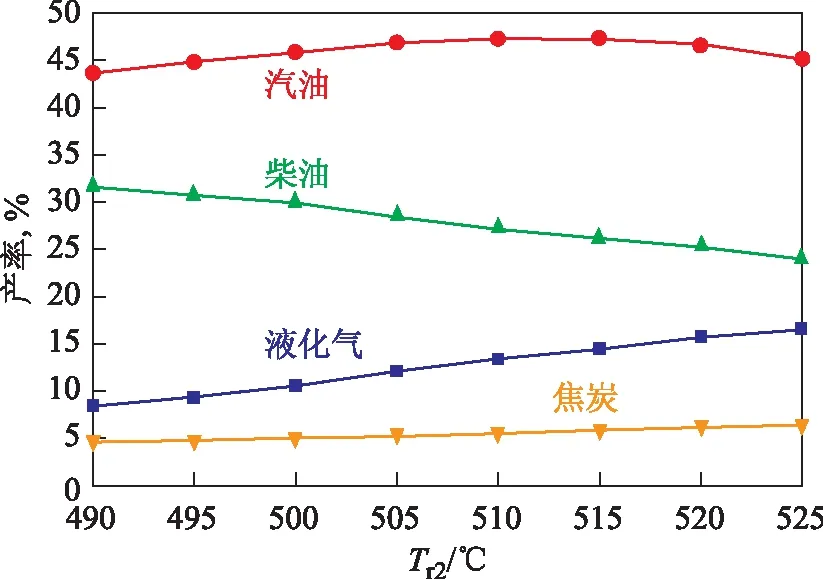

在原料油预热温度252 ℃、反应压力214.8 kPa的条件下,考察一反出口温度和二反出口温度对产品分布的影响,结果见图3和图4。由图3和图4可以看出,随着温度的升高,柴油的收率明显下降,汽油的收率先上升后下降、存在极大值,液化气和焦炭的产率明显上升,这与催化裂化反应规律相符。因此,反应温度不宜过高或过低,应尽量控制一个适宜的温度以获得较高的汽油收率并尽量减少气体和焦炭产率。

图3 提升管产品分布与一反出口温度的关系

图4 提升管产品分布与二反出口温度的关系

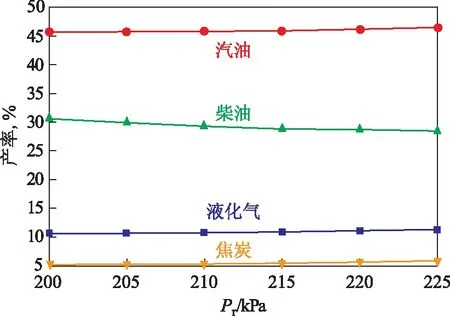

4.3 反应压力对产品分布的影响

在原料油预热温度252 ℃、一反出口温度511 ℃、二反出口温度503 ℃的条件下,考察反应压力对产品分布的影响,结果见图5。由图5可以看出,随着反应压力的提高,柴油收率略有下降,液化气、汽油和焦炭的产率略有上升。因此提高反应压力有利于优化产品分布,但是反应压力的调整应考虑反应-再生系统的压力平衡。

图5 提升管产品分布与反应压力的关系

4.4 采用遗传算法优化反应-再生系统的操作条件

遗传算法(Genetic Algorithm,GA)是模拟自然界生物进化机制的一种算法,即遵循适者生存,优胜劣汰的法则[12]。它的特点是对参数进行编码运算,不需要任何先验知识,可以沿着多种路径进行平行搜索,不会陷入局部较优,能够找到全局最优点[13]。遗传算法的实施步骤分为种群初始化、适应度函数选取、选择操作、交叉操作和变异[14]。该方法首先随机地产生一些个体组成初始化种群,即问题的一群候选解,再根据个体适应度进行选择操作,淘汰适应度低的个体,留下适应度高的个体,然后进行交叉操作和变异操作并产生进化了的一代群体。如此反复操作,向更优解方向进化,最后得到满足某种收敛条件的最适应问题环境的群体,从而获得问题的最优解。以BP神经网络模型为基础,采用遗传算法优化反应-再生系统的操作条件,以提高汽油收率。

在汽油收率寻优过程中,采用50个初始种群,并设定迭代次数为100。在计算极值的过程中把训练后的BP神经网络预测结果作为个体适应度值,计算式如下:

Fi=ygi

(4)

式中:Fi为个体i的适应度值;ygi为个体i汽油收率的神经网络预测值。

采用轮盘赌法选择个体,它是选择适应度所占比例较大的个体进入下一代,计算式如下:

fi=k/Fi

(5)

(6)

式中:k为系数;N为种群数目。

交叉操作是产生新个体的主要方式,但是随机选择个体交叉操作会导致有效基因的缺失[15],交叉概率一般在0.6~0.9之间,本研究交叉概率采用0.6;变异操作可以为种群提供新的基因,变异概率通常较小,一般在0~0.1之间,本研究变异概率采用0.05。

以第12、13和14组LIMS样本数据为基础,即保持原料性质、再生剂性质不变,同时保持新鲜原料量不变,寻找使汽油收率最优的操作条件。然而,如果只是单纯使用遗传算法寻优,其最终结果可能与反应机理不符,因此在寻优过程中加入约束条件,剔除违背操作或者违背原理的数据。本研究的约束条件为:

Tr1>Tr2

(7)

即保证寻优过程中一反出口温度大于二反出口温度。操作条件的寻优上下限以及优化结果见表4。从表4可以看出,以第12、13和14组LIMS样本数据为基础,通过对9个操作条件进行优化,汽油收率均有提高的空间。

表4 操作条件的优化结果

5 结 论

(1) 以工业数据为基础,在深入分析催化裂化MIP工艺的前提下,选取了包括原料油性质、再生剂性质和操作条件的19个变量,建立了19-24-4结构的BP神经网络模型,结果表明,预测值和实际值拟合良好,说明所建立的神经网络模型可靠性较高。

(2) 以神经网络模型为基础,采用遗传算法进行优化,可获得较优的汽油收率下的反应-再生系统操作条件。

[1] 许友好.我国催化裂化工艺技术进展[J].中国科学,2014,44(1):13-24

[2] 许友好.催化裂化化学与工艺[M].北京:科学出版社,2013:22-31

[3] Michalopoulos J,Papadokonstadakis S,Arampatzis G,et al.Modelling of an industrial fluid catalytic cracking unit using neural networks[J].Chemical Engineering Research and Design,2001,79(2):137-142

[4] Hopfield J J.Neural networks and physical systems with emergent collective computational abilities[J].Proceedings of the National Academy of Sciences,1982,79(8):2554-2558

[5] Zendehboudi S,Ahmadi M A,James L,et al.Prediction of condensate-to-gas ratio for retrograde gas condensate reservoirs using artificial neural network with particle swarm optimization[J].Energy & Fuels,2012,26(6):3432-3447

[6] Zamaniyan A,Joda F,Behroozsarand A,et al.Application of artificial neural networks (ANN) for modeling of industrial hydrogen plant[J].International Journal of Hydrogen Energy,2013,38(15):6289-6297

[7] 许友好,张久顺,龙军,等.多产异构烷烃的催化裂化工业技术开发与应用[J].中国工程科学,2003,5(5):55-58

[8] Tang Jinlian,Gong Jianhong,Xu Youhao.Flexibility of MIP technology[J].China Petroleum Processing and Petrochemical Technology,2015,17(3):39-43

[9] 唐津莲,崔守业,程从礼.MIP技术在提高液体产品收率上的先进性分析[J].石油炼制与化工,2015,46(4):29-32

[10]曾宿主,解增忠,许友好.生产满足国Ⅴ排放标准汽油的技术路线及其效益分析[J].石油炼制与化工,2015,46(8):7-11

[11]史忠植.神经网络[M].北京:高等教育出版社,2009:48-56

[12]边霞,米良.遗传算法理论及其应用研究进展[J].计算机应用研究,2010,27(7):2425-2429

[13]梁昔明,秦浩宇,龙文.一种求解约束优化问题的遗传算法[J].计算机工程,2010,36(14):147-149

[14]李敏强.遗传算法的基本理论与应用[M].北京:科学出版社,2002:26-44

[15]章权,周伟,温慧英,等.经营性高速公路停止收费后运营成本预测模型[J].长安大学学报(自然科学版),2011,31(6):90-93

OPTIMIZING PRODUCT DISTRIBUTION OF MIP PROCESS USING BP NEURAL NETWORK

Ouyang Fusheng, Fang Weigang, Tang Jiarui, Jiang Hongbo

(ResearchInstituteofPetroleumProcessing,EastChinaUniversityofScienceandTechnology,Shanghai200237)

Fluid catalytic cracking (FCC) is a highly non-linear and strong coupled operation system and is too hard to be described by traditional mechanism model. The artificial neural network provides a promising way to solve the problem because of its strong nonlinear prediction and self-learning ability. In a practical application of this method for a 1.0 Mt/a MIP unit, a 19-24-4 type of BP neural network to predict the yields of liquid petroleum gas (LPG), gasoline, diesel and coke was established using nineteen input variables including properties of feedstock, regenerated catalyst and operating variables. Based on the BP neural network, the influences of the feedstock preheating temperature, outlet temperatures of two reaction zones and reaction pressure on product distribution were investigated and the operating variables were optimized using genetic algorithm(GA) with a view to maximize gasoline yield. The predicted results agree well with industrial data and a significant improvement in the gasoline yield is gained under the optimized conditions.

fluid catalytic cracking; MIP process; BP neural network; genetic algorithm

2015-09-22; 修改稿收到日期:2015-12-16。

欧阳福生,博士,教授,研究方向为炼油与石油化工。

欧阳福生,E-mail:ouyfsh@ecust.edu.cn。