DN-3636催化剂在柴油加氢装置上的工业应用

2016-04-12郭守权

郭 守 权

(中国石化镇海炼化分公司,浙江 宁波 315207)

DN-3636催化剂在柴油加氢装置上的工业应用

郭 守 权

(中国石化镇海炼化分公司,浙江 宁波 315207)

为适应柴油质量升级的要求,中国石化镇海炼化分公司Ⅳ套柴油加氢装置催化剂更换为壳牌标准催化剂公司最新研发的DN-3636催化剂。装置处理量为344 t/h,其中直馏柴油、催化裂化柴油、焦化柴油比例分别为68.9%,12.9%,18.2%。标定结果表明:在反应器入口温度331.3 ℃、出口温度373.2 ℃、床层平均温度358.2 ℃、氢油体积比298、体积空速1.74 h-1、反应器入口压力6.06 MPa的条件下,精制柴油产品的硫质量分数为27.0 μg/g,满足国Ⅳ排放标准要求;在反应器入口温度提高至340.4 ℃、出口温度380.1 ℃、反应器床层平均温度367.1 ℃、氢油体积比292、体积空速1.74 h-1的条件下,精制柴油产品的硫质量分数小于10 μg/g,满足国Ⅴ排放标准要求;与上周期催化剂相比,在原料性质更为劣质的情况下,DN-3636催化剂上的平均反应温度大幅降低,且装置能耗降低,在脱硫、脱氮以及芳烃饱和等方面均表现出优异的加氢活性。装置长周期运行数据表明,DN-3636催化剂具有良好的活性和稳定性,可用于生产满足国V排放标准要求的柴油。

柴油加氢 DN-3636催化剂 国Ⅳ排放标准 国Ⅴ排放标准 工业应用

随着我国柴油质量升级步伐的加快,继2015年1月开始全面实施国Ⅳ排放标准之后,包括浙江省在内的东部十一省将于2016年1月起实施国V排放标准,全国范围内实施国V排放标准也提前到2017年1月。应用柴油超深度脱硫工艺以及柴油超深度加氢脱硫催化剂等技术,对现有装置进行增加反应器等改造是应对柴油质量升级的重要措施[1-2],其中更换高性能催化剂是最简便、投资最省的途径。

中国石化镇海炼化分公司(简称镇海炼化)的柴油馏分主要包括直馏柴油馏分、焦化柴油、催化裂化柴油、蜡油加氢柴油,总量约为7.63 Mt/a,由现有的3套柴油加氢装置(Ⅲ、Ⅳ、Ⅵ加氢)进行加工处理。其中,催化裂化柴油和焦化柴油等二次加工装置的劣质柴油总量为2.17 Mt/a,占柴油加氢原料总量的29%左右;最难处理的催化裂化柴油量约为1 Mt/a,占柴油加氢原料总量的13%左右。总体来说,镇海炼化加氢装置加工的柴油原料中,二次柴油馏分比例高,由于生产经营原因直馏柴油馏分的干点也控制较高,在质量升级的同时,对柴油加氢装置催化剂的长周期达标运行提出了更加苛刻的要求。根据现有装置的设计条件以及不同组分原料的特征,镇海炼化对3套柴油加氢装置的加工原料及生产方案进行了规划,如表1所示。

Ⅲ加氢装置由于压力等级低,主要加工直馏柴油与催化裂化柴油混合油,生产满足国Ⅲ排放标准的普通柴油;Ⅳ加氢装置和Ⅵ加氢装置加工直馏柴油与二次加工柴油(25%~30%)的混合油,生产满足国Ⅳ排放标准的车用柴油(简称国Ⅳ柴油)。总体上,现有3套装置设计空速高,均为2.0 h-1。为了满足柴油产品质量升级的要求,镇海炼化计划于2016年1月1日开始生产满足国Ⅴ排放标准的柴油(简称国Ⅴ柴油),在现有柴油加氢装置的硬件配置下,很难满足柴油质量升级的需要。为此,在远期规划上,镇海炼化将对Ⅳ加氢装置进行改造,增加第二反应器,降低实际运转空速,该项目计划在2016年5月实施。同时,正在建设一套压力等级为9.0 MPa的3 Mt/a柴油加氢装置,新装置将于2016年底建成投产,满足长周期生产国Ⅴ柴油及未来第六阶段标准柴油的需要。

经论证,在Ⅳ加氢装置增加反应器、新建装置两个措施实施之前,镇海炼化决定首次引进高活性柴油加氢催化剂并更换相应的反应器内构件,希望仅通过催化剂更换在短期内快速解决柴油质量升级的问题。2014年6月Ⅳ加氢装置催化剂更换为壳牌标准公司最新研发的DN-3636柴油超深度加氢脱硫催化剂,本文主要介绍该催化剂在Ⅳ加氢装置的首次工业应用情况及标定结果。

1 催化剂选择及装置开工

1.1 催化剂选择

CENTERA技术是壳牌标准催化剂公司于2009年引入市场的最新催化剂技术,CENTERA催化剂具有较高的稳定性,并对不同的装置和操作方案具有良好的适应性。CENTERADN-3636是采用CENTERA技术于2013年开发的镍钼催化剂,代表了原CENTINEL GOLD和ASCENT技术平台最佳元素的结合,以及催化剂研发上的最新突破,该催化剂活性金属中心的形态得到较好的控制,金属分散度高,催化剂具有较高的脱硫、脱氮活性。

镇海炼化Ⅳ加氢装置压力低,空速高,主催化剂选择脱硫、脱氮活性高的DN-3636,有利于在装置条件存在限制的情况下实现超低硫柴油的生产。除此之外,反应器顶部采用多种保护剂级配装填系统,包括OptiTrap[Medallion]、OptiTrap[MacroRing]和OptiTrap[Ring]催化剂,当组合使用时,这些保护剂能够对主精制剂起到很好的保护作用,防止一床层顶部结焦,达到容垢、脱金属的目的。因装置掺炼焦化柴油比例较大,DN-3636催化剂上部装填具有高加氢性能和容硅能力的三叶草型催化剂DN-140,以脱除原料中的硅和简单硫化物。

1.2 装置开工

2014年6月22日开始进行催化剂装填,6月27日完成装填工作。所采用主催化剂、脱硅剂以及保护剂均为氧化态,在开工时需进行硫化,本次催化剂硫化方法采用湿法硫化。按照供应商提供的硫化曲线进行升温,期间调整硫化剂注入量,维持循环氢中硫化氢浓度在要求的范围内,催化剂床层温度最终维持在315 ℃恒温,直到循环氢中硫化氢浓度保持稳定、高压分离器水位不再变化或变化不明显时,硫化结束。

整个硫化过程中反应器的最高温度控制在345 ℃以下。从注入硫化剂开始计,共耗时16 h,消耗硫化剂(SZ-54)66.1 t。硫化过程用时短,升温、恒温以及硫化氢浓度控制平稳。

硫化结束后,进行了加工直馏柴油的72 h初活稳定试验,然后转入正常生产,装置开工一次成功。

2 催化剂性能标定及与上周期对比

2014年9月18—22日,对Ⅳ加氢装置进行满负荷标定,操作调整在17日进行,18、19日标定的目标产品为硫质量分数小于50 μg/g的精制柴油,22日标定的目标产品为硫质量分数小于10 μg/g的精制柴油,21日为两种目标产品间的过渡调整期。

2.1 原料性质

装置标定期间,Ⅲ套常减压蒸馏装置加工的油种为伊朗轻质原油与巴士拉混合原油(2∶1),掺炼荣卡多原油110 t/h,常二线、常三线、减一线等直馏柴油馏分直供Ⅳ加氢装置,平均流量为244 t/h,比例为68.9%;Ⅰ催化裂化柴油直供Ⅳ加氢装置,平均流量为43 t/h,比例约为12.9%;掺炼罐区焦化柴油60 t/h,比例约为18.2%。

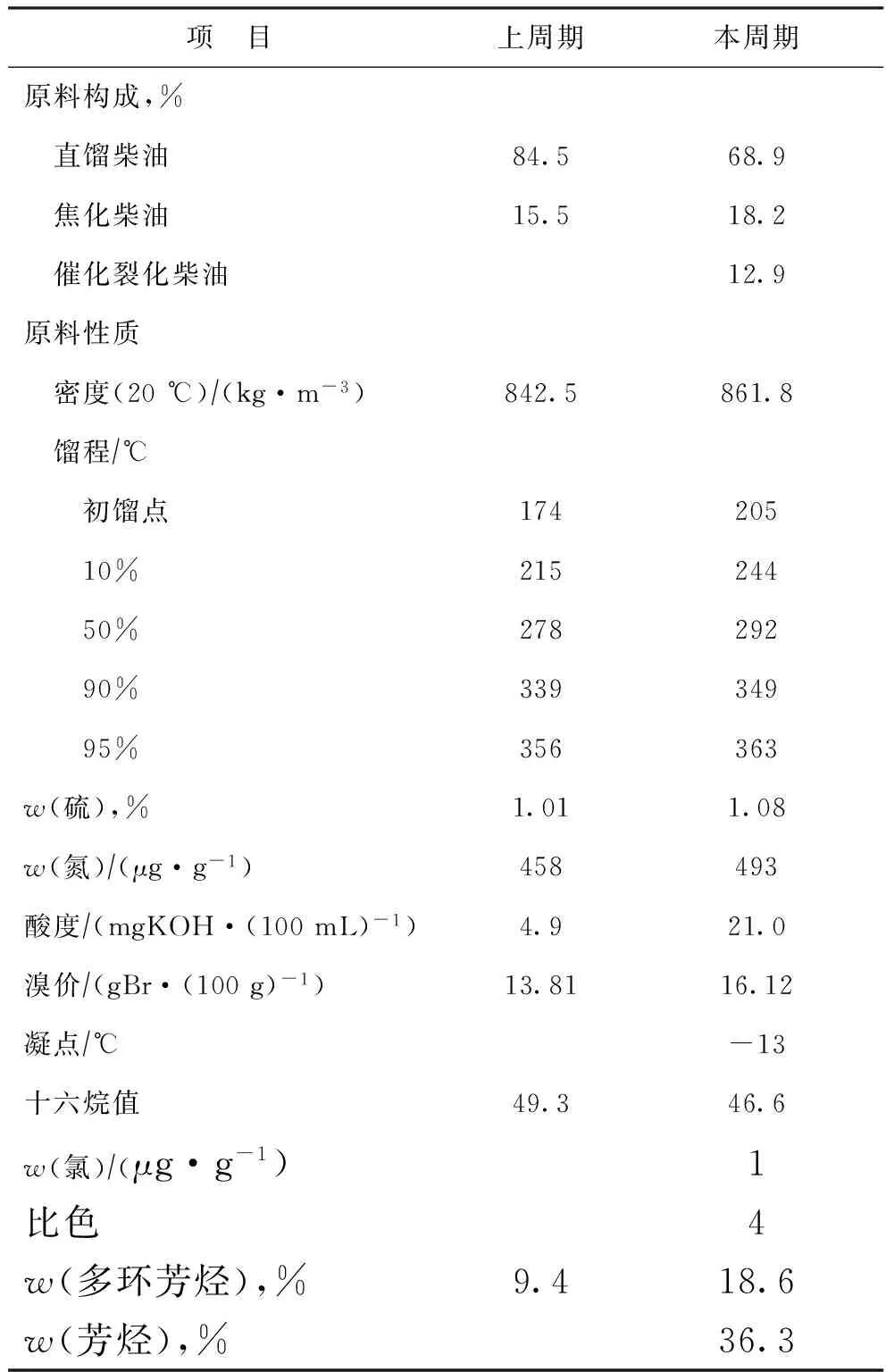

标定期间混合原料的主要性质见表2。由表2可知,本周期标定的混合原料中硫质量分数为1.08%、密度(20 ℃)为861.8 kg/m3、95%馏出温度为363 ℃,均在设计范围之内;十六烷值为46.65,小于设计值(48);总氮质量分数为493 μg/g,高于设计值;溴价为16.67 gBr/(100 g),比设计值高6 gBr/(100 g)。新氢的各项指标均在设计值范围内,甲烷体积分数为1.25%,小于设计指标(1.5%)。

与上周期(2012年)相比,本周期加工原料中催化裂化柴油、焦化柴油的比例增加,因此混合原料的密度增大,十六烷值降低,氮含量和芳烃含量增大,馏程温度提高,硫含量与上周期相当。由于竞争吸附的影响,在达到超深度脱硫时,原料中的氮、芳烃会抑制脱硫活性[3]。总之,本周期标定原料的性质远劣于上周期标定原料,达到超深度脱硫会更加困难。

表2 标定期间混合原料的性质

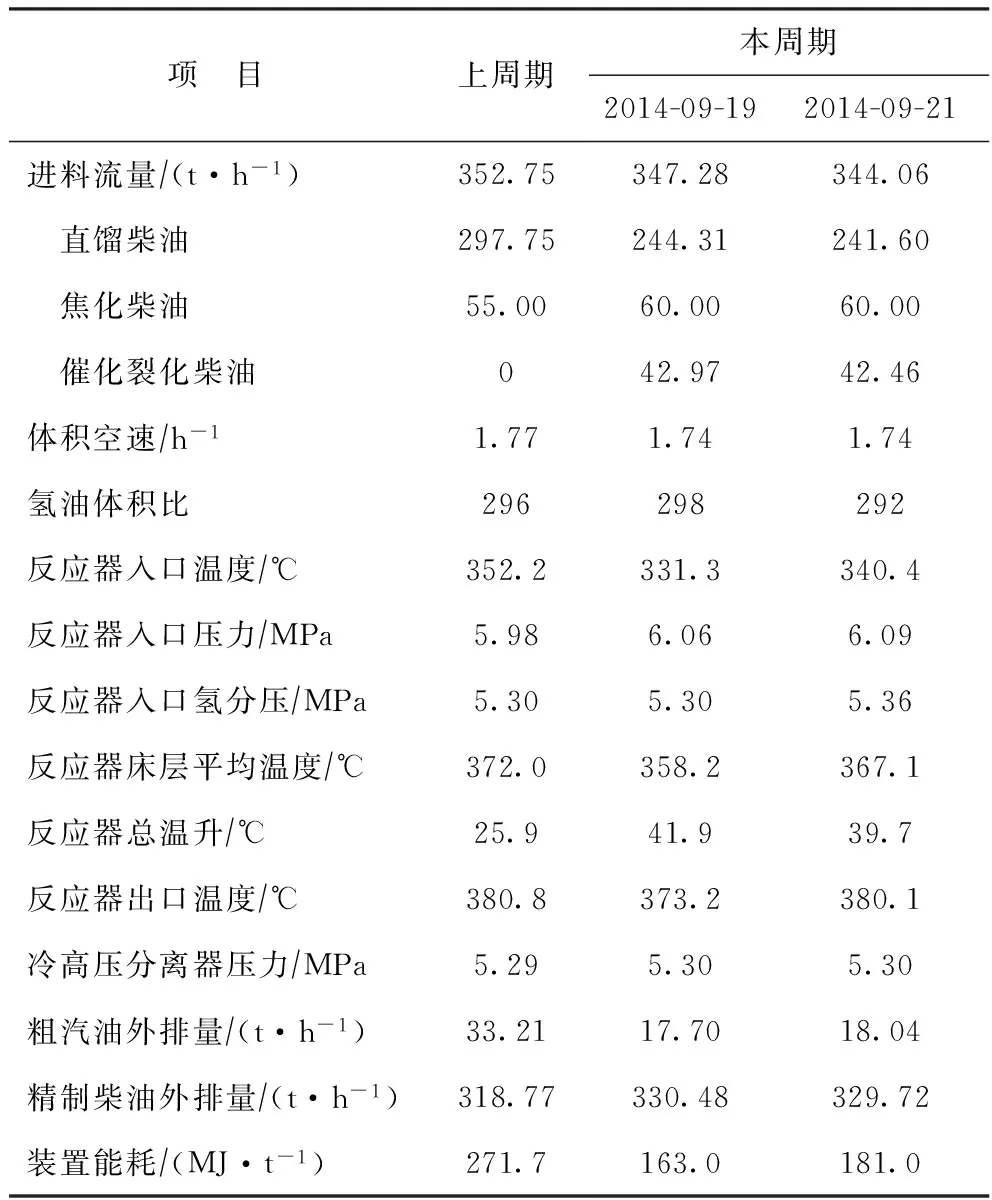

2.2 主要操作参数和产品性质

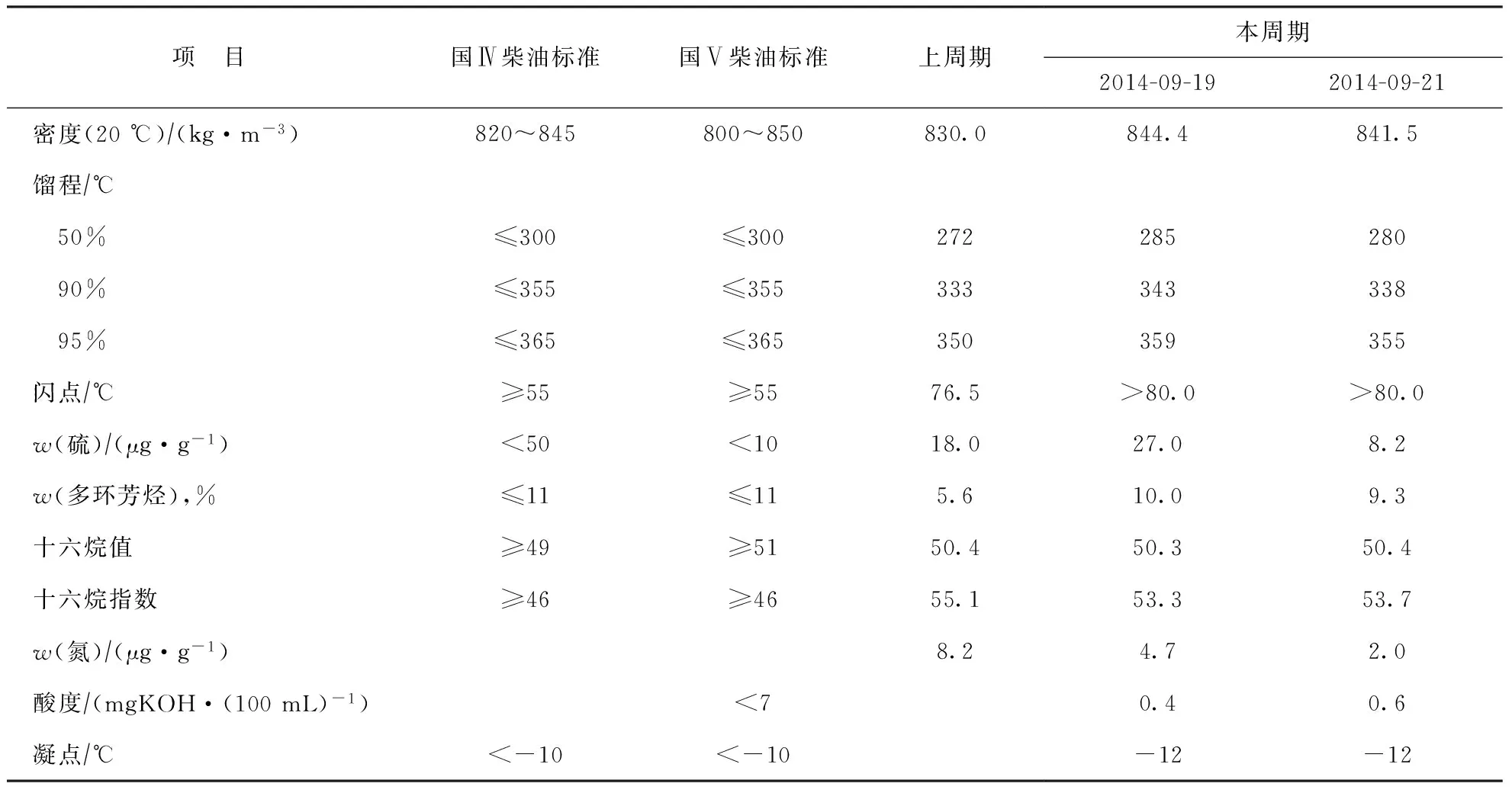

标定期间的主要操作参数见表3,精制柴油产品的主要性质见表4。由表3、表4可知:本周期标定时,Ⅳ加氢装置在反应器入口温度331.3 ℃、出口温度373.2 ℃、床层平均温度358.2 ℃、氢油体积比298、体积空速1.74 h-1、反应器入口压力6.06 MPa的条件下,能够生产出硫质量分数低于50 μg/g的精制柴油,脱硫率为99.75%,脱氮率为99.05%;与原料相比,产品密度(20 ℃)降低17.4 kg/m3、多环芳烃质量分数降低8.6百分点;反应器温升达到41.9 ℃,说明DN-3636催化剂的活性较好,能够满足装置生产的需要。与国Ⅳ柴油标准相比,精制柴油产品的硫含量、总氮含量、多环芳烃含量、酸度、95%馏出温度等均较低,产品质量较好。在反应器入口温度提高至340.4 ℃、出口温度380.1 ℃、反应器床层平均温度367.1 ℃、氢油体积比292、体积空速1.74 h-1的条件下,能够生产出硫质量分数低于10 μg/g的精制柴油,脱硫率为99.92%,脱氮率为99.59%;与原料相比,产品密度(20 ℃)降低20.3 kg/m3、多环芳烃质量分数降低9.3百分点。

表3 标定期间的主要操作参数

表4 标定期间精制柴油产品的主要性质

从产品性质上看,上周期在平均反应温度达到372.0 ℃时,产品硫质量分数为18.0 μg/g,符合国Ⅳ柴油规格要求。本周期采用DN-3636催化剂后,平均反应温度在358.2 ℃时,产品硫质量分数为27.0 μg/g,符合国Ⅳ柴油规格要求;平均反应温度在367.1 ℃时,产品硫质量分数达到8.2 μg/g,符合国Ⅴ柴油规格要求。说明高活性DN-3636催化剂的使用可以较大幅度降低反应温度,延长装置运行周期。

此外,本周期可处理更高比例的二次加工原料,如催化裂化柴油、焦化柴油等,反应器温升提高,装置能耗降低,能耗由上周期的271.7 MJ/t降低到163.0~181.0 MJ/t。

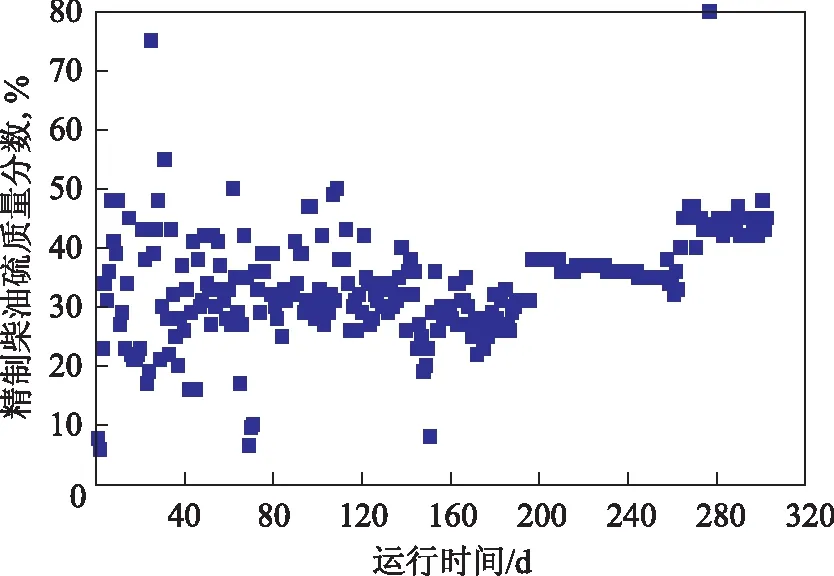

3 催化剂长周期运行情况

截至2015年8月,Ⅳ加氢装置在生产超低硫柴油(国Ⅳ柴油)工况下已运行一年以上,原料为直馏柴油、焦化柴油以及催化裂化柴油的混合油,多数情况下焦化柴油比例高于设计值,催化裂化柴油比例较设计值低。原料及精制柴油产品的硫含量变化趋势如图1和图2所示。精制柴油硫质量分数平均值为35 μg/g左右,在2015年4月装置新上在线硫分析仪后,精制柴油硫质量分数可稳定控制在40~45 μg/g,密度(20 ℃)基本在845 kg/m3以下。总体来看,原料性质及产品硫含量与设计值比较接近;柴油产品质量稳定,催化剂具有良好的活性和稳定性。

图1 原料硫含量变化趋势

图2 精制柴油硫含量变化趋势

由于该装置压力低、空速高,原料中含较高比例的二次加工油,为达到未来长周期生产国Ⅴ柴油及第六阶段标准车用柴油的目的,需要增加一台反应器,空速由目前的1.8 h-1左右降至1.15 h-1左右。按照计划,装置将于2016年5月停工检修并增上第二反应器,长周期生产国Ⅴ柴油。

由于浙江省提前进行柴油质量升级,该装置自2015年10月开始在单反应器下提前持续生产国Ⅴ柴油,目前催化剂运行状况和产品质量稳定,可以满足镇海炼化国Ⅴ柴油的生产要求。

4 结 论

(1) 镇海炼化柴油加氢装置催化剂更换为DN-3636超深度加氢脱硫催化剂后开工一次成功,开工过程操作平稳。在原料中二次加工油比例较高、原料性质劣于设计值时,在较为缓和的反应条件下,加氢精制柴油产品的各项性质指标均满足国Ⅳ排放标准要求;通过适当提高反应温度,能够生产出硫质量分数小于10 μg/g的精制柴油产品。

(2) 与上周期标定结果相比,DN-3636催化剂可加工更多更劣质的原料,平均反应温度降低、能耗降低,在脱硫、脱氮以及芳烃饱和等方面均表现出优异的加氢活性。

(3) 装置长周期运行数据表明,该催化剂具有良好的活性和稳定性,可用于生产满足国V排放标准要求的柴油。

[1] Li Dadong.Crucial technologies supporting future development of petroleum refining industry[J].催化学报,2013,34(1):48-60

[2] 王丽景.浅谈柴油质量升级到国Ⅳ/国Ⅴ的技术对策[J].中国石油和化工,2014(11):67-70

[3] 邵志才,刘涛,戴立顺,等.H2S和NH3对渣油杂原子加氢脱除反应的影响[J].石油炼制与化工,2014,45(3):30-34

COMMERCIAL APPLICATION OF DN-3636 CATALYST IN DIESEL HYDROTREATING UNIT

Guo Shouquan

(SINOPECZhenhaiRefiningandChemicalCompany,Ningbo,Zhejiang315207)

To meet the requirements of road-diesel national Ⅳ/Ⅴ standards in China, the catalyst used in SINOPEC Zhenhai Refining and Chemical Company was replaced by Criterion’s ULSD CENTERA DN-3636 catalyst in 2014. Catalyst performance was tested in a industrial unit. The feed rate was 344 t/h with a ratio of SRGO, LCO and CLGO of 68.9%, 12.9% and 18.2%. The results indicate that S content of the product diesel can be reduced to 27 μg/g, meeting to the national phase Ⅳ standard at conditions of reactor inlet pressure 6.06 MPa, reactor inlet temperature 331.3 ℃, outlet temperature 373.2 ℃, WABT 358.2 ℃, LHSV 1.74 h-1, and H2/Oil ratio 298. When the temperature is raised to reactor inlet 340.4 ℃, outlet temperature 380.1 ℃,WABT 367.1 ℃, LHSV 1.74 h-1and H2/Oil ratio 292, the product diesel sulfur is less than 10 μg/g, which meets the national phase Ⅴ standard. These results show that DN-3636 has high activities and stability for HDS, HDN and HDA. Compared to last cycle’s catalyst, WABT needed for DN-3636 can be reduced dramatically even when processing worse feed, resulting in obvious energy consumption reduction.

diesel hydrotreating; DN-3636 catalyst; national Ⅳ emission standard; national V emission standard; commercial application

2015-09-15; 修改稿收到日期:2015-12-22。

郭守权,高级工程师,从事炼油企业发展规划和技术管理工作。

郭守权,E-mail:guosq.zhlh@sinopec.com。