提高减压蒸馏进料汽化率技术研究

2016-04-12毛俊义

毛俊义,秦 娅,袁 清

(中国石化石油化工科学研究院,北京 100083)

提高减压蒸馏进料汽化率技术研究

毛俊义,秦 娅,袁 清

(中国石化石油化工科学研究院,北京 100083)

为提高原油减压蒸馏装置馏分油的拔出率,研究了减压塔原料汽化过程,提出了一种新的强化汽化进料方法——喷嘴汽化进料,并在减压蒸馏装置上考察了不同进料方式下原料汽化率的变化规律。结果表明,在相同的系统压力和进料温度下,喷嘴汽化进料的汽化率高于无喷嘴进料和气液混相进料的汽化率,且更加接近该条件下的平衡汽化率。模拟工业减压蒸馏操作,减压塔产品分离效率提高,塔顶油品收率可以增加2~5百分点,说明喷嘴汽化进料方法是一种有效提高油品汽化率的方法。

减压塔 汽化率 强化汽化

常减压蒸馏是原油加工的第一道工序,在炼油厂具有至关重要的地位。原油蒸馏装置的设计、操作对炼油厂的产品质量、产品收率和经济效益产生很大影响。随着经济的发展,能源需求日趋紧张,目前我国有超过一半的原油进口,而且多为高硫、高金属含量的劣质、重质原油。对于这些原油,提高减压蒸馏塔蜡油拔出率和改善拔出馏分质量的重要性越来越突出[1-3]。常减压蒸馏装置总拔出深度通常以减压渣油的切割点表示。减压渣油的切割点是指减压渣油收率对应于原油实沸点蒸馏曲线(TBP)上的温度。对减压深拔的定义国外的标准为减压渣油切割点温度超过565 ℃[4]。国内所指的原油减压深拔有一个演变过程,在20世纪80—90年代,减压渣油切割点温度达到540 ℃则称为深拔[5],目前所指的深拔主要是指减压渣油切割点达到565 ℃及以上[6]。在原油减压蒸馏特别是减压深拔技术领域,荷兰的Shell公司和英国KBC公司占有大半市场份额。荷兰Shell公司开发的深度闪蒸高真空装置(HVU)技术,采用压降极低的空塔喷射,使闪蒸段到塔顶的压降下降到0.8 kPa以下,减压蒸馏切割点提高到600 ℃以上,减压蜡油(VGO)收率达到最大,并能有效脱除VGO中的金属和沥青质。该技术采用独有的加热炉设计工艺,炉出口温度达420 ℃时也能保证长达4年的运行周期[7]。英国KBC公司在原油深度切割技术方面拥有丰富的原油数据库及相关资料数据库。用该公司开发的软件进行模拟计算,可以得到不同原油的结焦曲线和加热炉炉管的逐管计算结果,能够使加热炉出口温度超过420 ℃时加热炉仍然可以在安全区域保持4年以上的长周期运转[8]。国内的科研机构在高性能的填料(塔板)和塔内件、低压降进料分布器开发、大直径减压炉管转油线设计、常减压蒸馏过程的模拟等方面做了大量工作。中国石化洛阳石油化工工程公司(LPEC)开发了一套具有自主知识产权的减压深拔技术,中国石化工程建设有限公司开发了减压深拔技术并进行了工业应用[9]。虽然减压深拔技术已经推广,但是减压塔塔底产品中还有一定的轻馏分未能完全汽化。通过研究减压塔进料在汽化炉、转油线和汽化段气液两相质量传递的热力学平衡发现,轻馏分未能完全汽化,一方面是由于油品的夹带,另一个重要原因是气液两相在汽化过程中接触时间短、接触不够充分[10]。本研究在现有原油蒸馏技术的基础上提出一种强化原料汽化的方法,即原料经加热炉预热后通过压力型进料系统(如喷嘴)等喷入转油线或蒸馏塔,利用喷嘴对液体一次破碎以及可汽化馏分在减压条件下从液滴中的急剧汽化对液滴产生二次破碎生成微小的液滴,为减压塔内气液两相传质提供极大的接触面积,同时加快馏分油的汽化,使原料的实际汽化率更加接近平衡汽化率,进而提高馏分油的拔出率。

1 实 验

1.1 实验流程

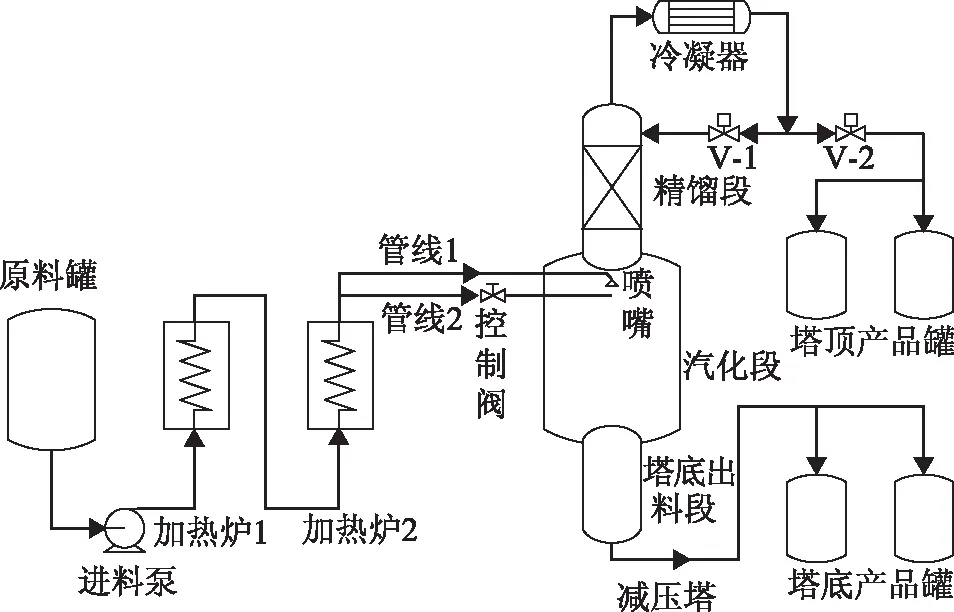

根据减压蒸馏过程原料强化汽化的构思,设计了减压蒸馏实验装置以评价压力型进料系统的性能,装置流程示意见图1。主要设备为减压塔,全塔分为精馏段、汽化段及塔底出料段。其中汽化段直径400 mm,高700 mm,中间装有喷嘴;精馏段高1 000 mm,装满Φ12 mm散堆填料。常压渣油从原料罐经泵送至加热炉,采用两级加热方式将原料预热至实验所需温度后进入减压塔,减压塔共有两种进料方式:①经管线1通过汽化段内放置的喷嘴喷入汽化段;②经管线2直接进入汽化段,管线2上装有减压阀,可以控制进塔前的压力。原料在汽化段汽化后,较重的物料经塔底出料段连续采出进入塔底产品罐;汽化的物料经精馏段分离后从塔顶排出,经塔顶冷凝后一部分回流、一部分进入塔顶产品罐,回流量通过控制阀V-1和V-2进行调节。减压塔、冷凝器、塔顶产品罐、塔底产品罐均与真空系统相连。

图1 减压蒸馏实验装置流程示意

1.2 雾化喷嘴的选型

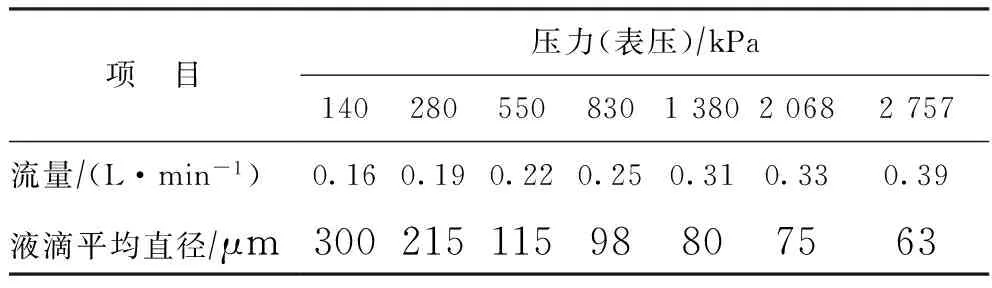

强化原料汽化方法的关键设备是喷嘴。实验选用Spraying System公司的准型机械雾化喷嘴,喷嘴标称喷孔直径为0.51 mm,喷雾形状为实心圆锥。喷嘴的性能参数见表1。喷嘴的雾化效果主要取决于喷嘴前物料的压力(简称喷前压力)。

表1 喷嘴的性能参数

注:该喷嘴喷出液滴平均直径的测试条件为常压、21 ℃,以水为介质。

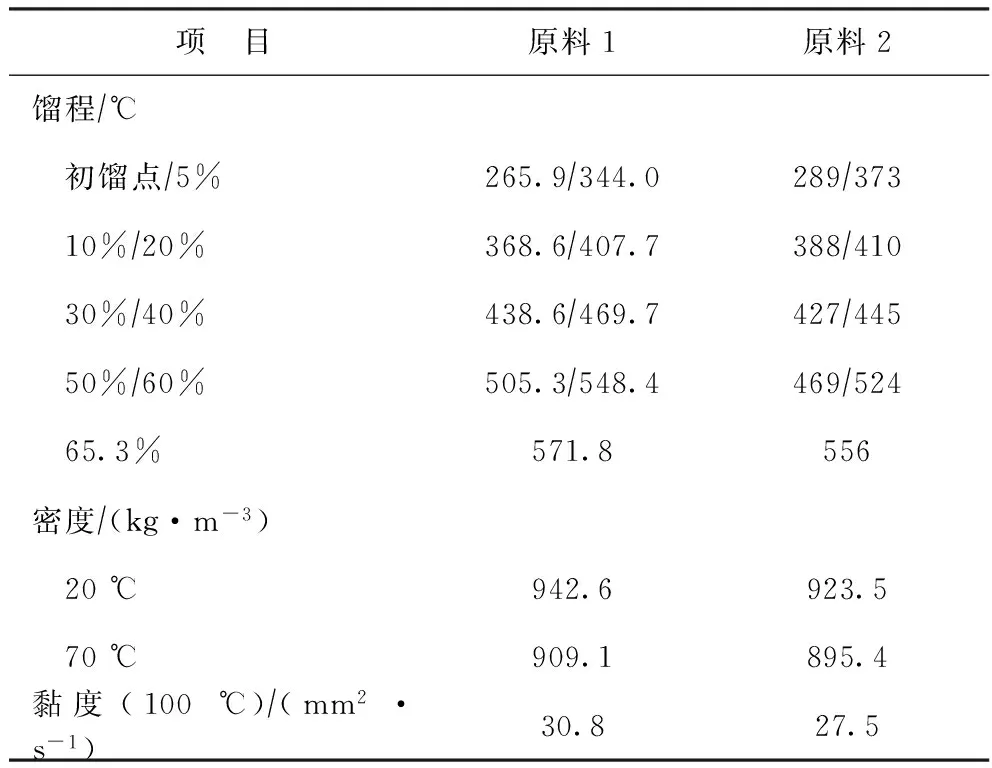

1.3 实验原料

采用两种常压渣油为实验原料,主要性质见表3。从表3可以看出:原料1馏分较宽,540 ℃以前的蜡油馏分占60%左右;原料2馏分相对集中,540 ℃之前的馏分占65%左右。减压深拔要求拔出560 ℃以上的馏分,原料中65%左右的馏分要在减压塔汽化段汽化。

表2 常压渣油的主要性质

1.4 实验条件

工业装置减压塔塔顶压力通常为1~5 kPa,减压塔进料温度为在380~430 ℃。这种条件下实验进料中的重油特别是减压渣油很容易结焦,导致装置无法长时间运转。因此实验采取高真空、低温下操作以减少渣油的结焦。减压塔操作压力控制在0.1 kPa(绝),换算成该压力下的进料温度在280~370 ℃的范围内。根据实验所选喷嘴的性能以及减压塔的处理能力限制,减压塔进料量控制在9~12 kg/h。

1.5 实验方案

实验主要考察不同喷前压力下油品汽化率的变化规律,比较了3种不同进料方式对油品汽化率的影响,模拟工业操作模式比较不同进料方式下的轻质油品收率。

1.5.1 进料方式1 进料方式1为压力喷嘴进料,原料经进料泵加压后在加热炉加热到一定温度,然后通过管线1经喷嘴喷入到减压塔内汽化段。原料在喷嘴喷出前状态为液相,喷出后液体被机械破碎成小液滴,同时由于压力的急剧降低,原料中可汽化馏分迅速汽化。

1.5.2 进料方式2 进料方式2为液相无喷嘴进料,原料进料量、进料温度等与进料方式1完全相同,以保证两种进料条件原料吸收的热量相同。不同点在于物料不是经过压力喷嘴喷出,而是通过管线2上的控制阀减压后引入汽化段进行汽化。

1.5.3 进料方式3 进料方式3为气液混相进料,这种方式模拟工业装置的进料模式,管线2上的控制阀完全打开,加热炉压力为负压,原料在加热炉中边加热边开始汽化,然后经管线2引入到减压塔汽化段,在汽化段完成进料汽化和气液相分离。

以上实验减压塔均采用绝热操作,保证汽化后的馏分油通过冷凝完全收集下来。

2 结果与讨论

2.1 喷嘴进料方式对进料汽化率的影响

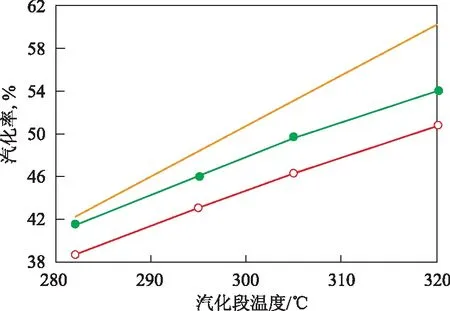

实验采用原料1,固定喷前压力为225 kPa(表压),考察不同进料温度下,喷嘴进料与液相无喷嘴进料两种进料方式对进料汽化率的影响,结果见图2。从图2可以看出,相同进料温度下,即吸收相同热量的情况下,采用喷嘴进料时,油品汽化率较无喷嘴液相进料提高2~5百分点。分析这两种进料方式的不同,主要在于通过喷嘴喷出后,液相被破碎成细小的液滴,而进料方式2液体减压后通过Φ12 mm的钢管进入汽化段,对液体的破碎效果有限。破碎的液滴越小,其与汽相的传质面积越大,液滴中的油品也易于快速汽化出来,从而造成二者汽化率的差异。

图2 喷嘴进料方式对油品汽化率的影响●—喷嘴进料; ○—液相无喷嘴进料

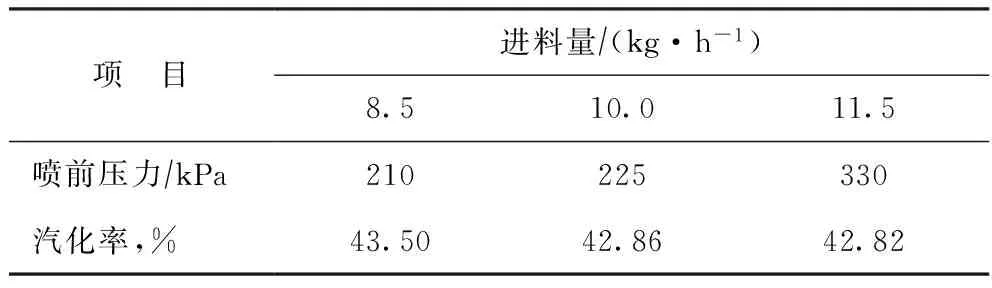

机械喷嘴对液体的破碎作用主要取决于喷前压力,喷嘴进料量越大,喷前压力越高,对液滴的破碎效果越好。实验考察了进料温度为320 ℃,喷前压力对油品汽化率的影响,结果见表3。从表3可以看出,在实验考察参数范围内,喷前压力对油品汽化率的影响不大,喷前压力从210 kPa变化到330 kPa,油品汽化率从43.5%减小到42.82%。

表3 喷前压力对进料汽化率的影响

2.2 喷嘴进料与气液混相进料方式的对比

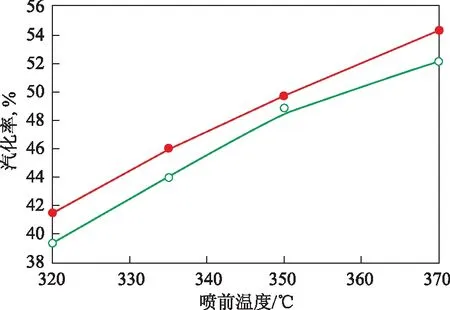

喷嘴进料与气液混相进料方式进行对比的目的是模拟与现有工业装置进料方式的比较。实验考察汽化段温度、压力相同时,两种进料条件下的汽化率差异,并且与该状态下的理论平衡汽化率进行对比。在喷前压力为225 kPa的条件下,控制相同汽化段温度、喷嘴进料方式和气液混相进料方式下的油品汽化率以及与该条件下模拟计算得到的平衡汽化率之间的关系见图3。从图3可以看出,在喷嘴进料条件下,原料的汽化率高于气液混相进料方式原料的汽化率,但低于该条件下计算的平衡转化率。一般认为工业装置进料在加热炉开始汽化,经过转油线和进料段后,基本达到热力学气液平衡。但实验发现,原料的汽化还依然没有达到气液平衡,原料的汽化不仅是热力学问题,还存在动力学问题,在汽化过程中气液两相的接触时间和接触面积还没有满足气液达到平衡所需要的条件。在工业装置中,原料从加热炉开始汽化,通过转油线进入减压塔汽化段,因为设备空间有限,停留时间只有数秒。在转油线中,90%以上的空间为气体,部分液体以较大的液块贴壁流动,气液接触的面积有限,不容易达到气液间的热力学平衡。通过喷嘴进料,液体被破碎成很小的液滴,有效增加气液接触面积,同时小液滴内可汽化的馏分也更容易汽化出来。这种突然减压的汽化,会形成液滴的爆裂,从而液滴进一步破碎,形成液滴破碎和汽化过程的相互促进强化。因此,与传统的进料方式相比,喷嘴的强化进料汽化过程可增加气液相间接触面积,加快原料的汽化速率,有效提高馏分油的汽化率。

2.3 喷嘴进料与气液混相进料方式对油品收率的影响

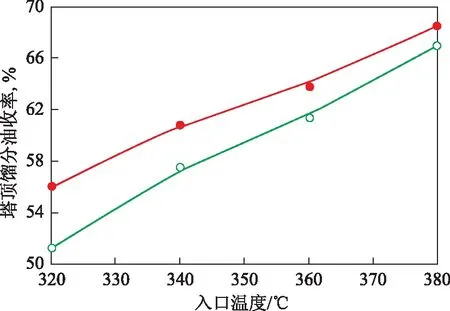

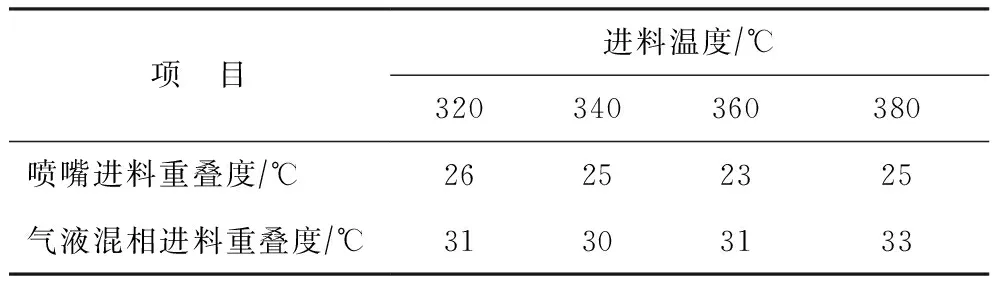

进料段汽化往往会带来一定的雾沫夹带,使得减压塔拔出的馏分油性质超标,无法满足下游的加工要求,采用喷嘴进料,更容易产生夹带。通过调节减压塔塔顶回流量,在保证减压塔分离效率的情况下对比了喷嘴雾化进料方式和气液混相进料方式塔顶馏分油收率的变化,进料原料采用原料2,进料流量10 kg/h,减压塔压力0.1 kPa,减压塔回流比1.0~1.5,不同进料方式对塔顶馏分油收率的影响见图4。两种方式的分离效果通过比较两种不同进料方式下产品重叠度差异来表示,重叠度采用塔顶轻馏分95%馏出温度与塔底重组分5%馏出温度的差值表示。从图4和表4可以看出:与气液混相进料相比,采用喷嘴进料方式减压塔塔顶产品收率高2~5百分点;从分离效率看,喷嘴进料时产品重叠度小于气液混相进料时产品重叠度,这也是由于油品汽化较充分,渣油中含轻馏分减少造成的,且随进料温度提高,重叠度有减少趋势。380 ℃时可能是汽化量太大,塔顶携带量较多,造成重叠度有所提高。

图3 不同进料方式对油品汽化率的影响●—喷嘴进料; ○—气液混相进料; ——平衡汽化率

图4 不同进料方式对塔顶馏分油收率的影响●—喷嘴进料; ○—气液混相进料

表4 不同进料方式对产品重叠度的影响

项 目进料温度∕℃320340360380喷嘴进料重叠度∕℃26252325气液混相进料重叠度∕℃31303133

3 结 论

(1) 在减压蒸馏塔原料吸收相同热量的情况下,采用喷嘴进料的油品汽化率高于无喷嘴液相进料方式的油品汽化率。而在一定范围内喷嘴压力的变化对进料汽化率的影响不大。

(2) 喷嘴进料与类似工业减压塔进料方式的气液混相进料相比,喷嘴进料条件下的油品汽化率高于气液混相进料方式的油品汽化率,更接近理想的平衡汽化率,说明喷嘴进料条件下由于破碎和汽化作用形成微小的液滴提供了更大的气液接触面积,强化了馏分油的汽化作用。

(3) 在保证减压塔分离效率的情况下,喷嘴汽化进料比气液混相进料方式塔顶馏分油收率增加2~5百分点,且塔顶、塔底产品重叠度减小。说明喷嘴汽化进料方法是一种有效的提高油品汽化率的方法。

[1] Banta F,Peter S,Schneider D F,et al.Deep cut vacuum tower processing provides major incentives[J].Hydrocarbon Processing,1997,76(11):83-89

[2] 袁毅夫.常减压蒸馏减压深拔技术[C]//中国石油化工股份有限公司常减压蒸馏科技情报站技术论文集,南京.2009:163-177

[3] 邢颖春. 国外炼油装置技术现状与进展[M].北京:石油工业出版社,2006:53-54

[4] Martin G R.Understand vacuum system fundamentals[J].Hydrocarbon Processing,1994,73(10):91-98

[5] 张韬.渣油的深拔研究[J].石油学报(石油加工),2002,18(4):53-58

[6] 李和杰,张海燕. 常减压蒸馏装置减压深拔探讨[M]//中国石油化工股份有限公司常减压蒸馏科技情报站技术论文集,南京,2009:178-192

[7] Hamer J A.Heijden P.Vacuum distillation process:The United States,US 5032231[P].1989-02-10

[8] Lee C.Enhance gas oil from crude[J].Hydrocarbon Processing,1990,69(5):69-71

[9] 李凭力,李秀芝,白跃华,等.常减压蒸馏装置的减压深拔[J].化工进展,2003,22(12):1290-1295

[10]秦娅.减压转油线气液两相流动特性模拟及结构优化研究[D].天津:天津大学,2009

DEVELOPMENT OF NEW EVAPORATION TECHNOLOGY FOR VACUUM DISTILLATION

Mao Junyi, Qin Ya, Yuan Qing

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

To improve the deep-cut operation of vacuum distillation, an enhanced feed evaporation technology-nozzle atomizing technology was developed based on the principle of vacuum distillation. The changes of evaporation rate of feed in different feeding modes were investigated in an experimental vacuum distillation device. The results show that on the premise of the same system pressure and feed temperature, the pressurized atomizing evaporation rate of the feed through nozzle is closer to equilibrium vaporization rate and higher than that of non-nozzle feeding and vapor-liquid mixture feeding modes. The vacuum distillation operation under simulated industrial conditions shows that by a pressurized atomizing feed model the oil yield can increase by 2 percentage points—5 percentage points, indicating a higher separation efficiency of the vacuum distillation. It is concluded that the nozzle pressurized atomizing feeding is an effective method to improve the evaporation rate of oil.

vacuum distillation tower; evaporation rate; enhanced evaporation

2016-01-05; 修改稿收到日期:2016-02-21。

毛俊义,硕士,高级工程师,主要从事化学工艺与工程方面的研究工作。

毛俊义,E-mail:maojunyi.ripp@sinopec.com。