基于最优换挡控制目标的仿人智能模糊控制策略

2016-04-12王少杰黄鹤艇祝青园

王少杰,侯 亮*,黄鹤艇,祝青园

( 1.厦门大学物理与机电工程学院,福建厦门361005; 2.厦门厦工机械股份有限公司,福建厦门361023)

基于最优换挡控制目标的仿人智能模糊控制策略

王少杰1,侯亮1*,黄鹤艇2,祝青园1

( 1.厦门大学物理与机电工程学院,福建厦门361005; 2.厦门厦工机械股份有限公司,福建厦门361023)

摘要:针对装载机控制系统的多输入、多输出、不确定性等复杂非线性特性,本文提出基于仿人智能模糊控制的自动换挡策略,将仿人智能控制与模糊控制相结合,以获取更好的自动换挡控制效果.首先提出最优换挡控制目标,以最佳动力换挡曲线设计规则库,通过模糊控制方法,实现最佳动力换挡的信息量输出;然后引入仿人智能控制,实现多态的仿人控制,最终达到最优换挡控制目标;最后以某企业典型的轮式装载机为目标样机,构建仿真模型并进行仿真分析,还在整机上进行性能验证,仿真结果与整机验证结果一致.实验表明仿人智能模糊控制具有比较好的控制效果,能够保证装载机工作过程的动力性,同时提高整机的作业效率.

关键词:仿人智能;模糊控制;换挡;装载机

55( 1) : 131-136.

Citation: WANG S J,HOU L,HUANG H T,et al.Application of optimal shift control strategy on human intelligent fuzzy control[J].Jour

nal of Xiamen University( Natural Science),2016,55( 1) : 131-136.( in Chinese)

工程车辆的自动换挡关键技术的研究在于设计最优换挡策略,国内外研究学者分别尝试使用模糊控制[1-3]、神经网络[4-6]以及模糊神经网络控制[7-8]等对装载机的换挡策略进行研究,并取得一定的成果,但也存在某些不足.模糊控制的优势在于可以不需要精确的被控对象模型而根据已有知识经验总结得到的控制策略进行控制,适用于复杂的不确定非线性控制系统,但模糊控制也存在一些难以克服的问题,诸如缺少良好的学习机制、控制精度不高等.由于工程车辆的行驶与作业工况复杂,使用模糊控制时,容易出现频繁的升降挡,控制的智能程度不够高,缺乏灵活的自适应能力.神经网络控制是神经网络理论与控制理论相结合的一种现代控制理论,是一种基本上不依赖于控制模型的控制方法.神经网络控制适用于不确定性、复杂的环境,具有较强的自适应、自学习、鲁棒性和容错性的能力,但它不适合表达基于规则的知识,而且需要网络训练的时间长,数据样本多,操作复杂.由于工程车辆的整机各异,工作环境恶劣,工况复杂多变,很难实现长期的、准确的网络训练,而且台架实验与实际整车实验差别很大,因此采用神经网络控制很难满足实际的控制需求.为了克服各控制算法存在的缺点,很多研究学者将各种算法相互组合来实现更优的控制策略,模糊神经网络控制就是将模糊控制与神经网络相结合,在一定程度上克服了模糊控制中缺少学习机制、控制精度不高的问题,也解决了神经网络不适于表达基于规则的知识问题,但是对于训练时间、样本长度等方面还是没办法解决.

纵观以上方法,它们都有一个共同的研究目标,就是设计的控制器能够像人类一样根据实际作业条件等做出合理的控制选择,实现智能的控制.20世纪80年末重庆大学周其鉴教授首次提出仿人智能控制理论,经过几十年的发展与完善,已经广泛应用于复杂的控制系统中,解决了很多实际工程问题.仿人智能控制是对人的控制思想进行研究与分析,模拟人的控制行为,其与常规的智能控制的最大区别在于控制系统不仅具有较高的控制精度,而且还有一定的智能,能最大限度地根据控制系统的特征信息识别控制系统的状态,并利用控制系统信息进行启发与推理,实现对不精确模型的对象的有效控制[9-12].仿人智能控制的基本特点为模仿控制专家的控制行为,是一个多模态的控制方式,因此可以解决控制系统中诸多的互相矛盾的控制品质要求,如鲁棒性、精确性、快速性与平滑性等.仿人智能控制针对的控制对象存在不确定性,需要对其进行模糊化处理使问题简单化;控制策略是模仿专家的控制行为,控制技术也含有大量的模糊性.因此本文尝试将模糊控制引入仿人智能控制中,旨在实现更有效的控制方式.

由于工程车辆换挡控制具有多变量、非线性、时变性、干扰强等特点,很难建立精确的数学模型,需要依靠大量的经验知识等,因此本文提出采用仿人智能控制与模糊控制相结合,即仿人智能模糊控制方法进行自动换挡技术的研究,以便获得更佳的控制效果.

1装载机的最优换挡控制目标

1. 1最优换挡控制目标的提出

装载机的换挡规律可分为经济性、动力性、综合性等:经济性换挡规律以提高车辆的经济性为主,动力性换挡规律以提高车辆的动力性为主,综合性换挡规律融合两者的优点[2-3].最优换挡控制目标的提出主要是从操作者的角度出发,与之前研究者所设计的单方面追求最佳动力或最佳经济性的换挡策略,或者简单将两者进行结合的设计思想不同.为了更加符合操作者的操作习惯,最优换挡控制目标以最佳动力性换挡的设计为前提,即优先保障装载机作业的动力性与驾驶员操作的舒适性,然后根据变矩器的效率曲线适当调整换挡策略,从而达到既保证作业的高效性与舒适性又达到节能减排的最优控制目标.

1. 2最优换挡控制目标的实现

装载机的牵引力F( kN)和速度v( km/h)的计算公式[13]如下:

式中对于液力传动系统,MT为液力变矩器的涡轮轴转矩值,nT为液力变矩器的输出转速,ii、ηi分别为变速箱的转速比、效率,i0、η0分别为主传动转速比、效率,ig、ηg分别为轮边传动转速比、效率,rd为轮胎滚动半径.

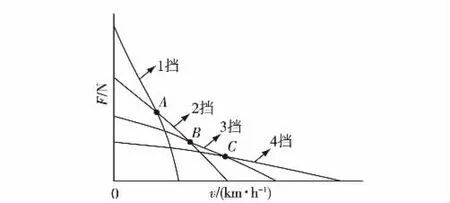

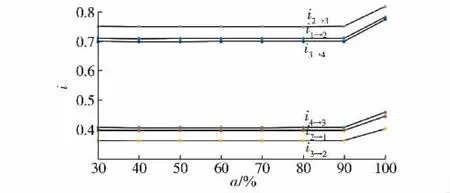

为获得最佳动力性换挡曲线,通过图1所示装载机牵引特性曲线来确定最佳动力换挡点.图中各交点A、B、C、D处的牵引力与车速的关系为FA1= FA2与vA1=vA2,在A点处进行换挡牵引力的波动最小,换挡冲击也最小,A点为最佳换挡点.牵引力F与车速v的大小由柴油发动机的输入油门开度a决定,在不同油门开度下便可得到不同的最佳换挡点,组成图2所示的换挡点曲线.

最优换挡控制目标就是基于图2不同油门开度下的最佳动力换挡点曲线与图3转速比与变距器效率(η)关系曲线进行设计的,首先以最佳动力换挡曲线设计规则库,通过模糊控制方法,实现最佳动力换挡的信息量输出;然后引入仿人智能控制,以ηmax对应的转速比i=0.68为趋势目标,实现多态的仿人控制,最终达到最优换挡控制目标.

图1装载机牵引特性曲线Fig.1 The traction characteristic curve of loader

图2不同油门开度下的最佳动力换挡点曲线Fig.2 The optimal power shift point curve under different throttle opening

图3转速比与效率关系曲线Fig.3 The relationship curve of ratio and efficiency

2仿人智能模糊控制方法

2. 1仿人智能模糊控制输入输出参数选择

换挡参数是制定换挡策略的前提和基础,换挡参数选择的正确与否直接影响到换挡理论的合理性[13-15].仿人智能模糊控制以油门开度、液力变矩器涡轮转速与泵轮转速比、挡位值为控制输入参数,以挡位增值为输出参数.其中油门开度可以反映驾驶员的操作意图,与柴油发动机的输入功能密切相关,因此被选为一个重要的换挡参数;变矩器涡轮转速和泵轮转速能完全反映液力变矩器的工作特性,同时决定变矩器的传动效率和输出功率,通过控制变矩器转速比,可使变矩器的工况点经常保持在高效区,因此也被选为一个重要的换挡参数;挡位值作为一个循环反馈输入值而被选为控制输入参数.为了防止直接以挡位值作为输出,出现诸如当前挡位为4挡,下一时刻输出挡位为2挡的多级跳挡现象,选用挡位增值S作为控制系统的输出.S为0表示保持当前挡位,S为1表示升1挡,S为-1表示降1挡.

2. 2仿人智能模糊控制的实现

仿人智能模糊控制框架如图4所示,其设计步骤主要分为: 1)使用模糊控制策略设计最佳动力换挡规律; 2)在保证最佳动力换挡的前提下,使用仿人智能控制策略设计最优经济性换挡规律.

2. 2. 1模糊控制策略的设计

采用多输入单输出的模糊控制器,首先将输入量转速比、油门开度、挡位和输出量挡位增值等模糊化;再根据图1所示的最佳动力换挡曲线编制模糊规则;最后生成模糊控制文件,调入MATLAB仿真模型进行仿真分析.

2. 2. 2仿人智能控制策略的设计

仿人智能控制是对控制问题求解的二次映射的处理过程,即从“认知”到“判断”的定性推理过程和从“判断”到“操作”的定量推理过程[9-10].仿人智能控制器的设计按照以下步骤展开:

1)确立控制目标轨迹

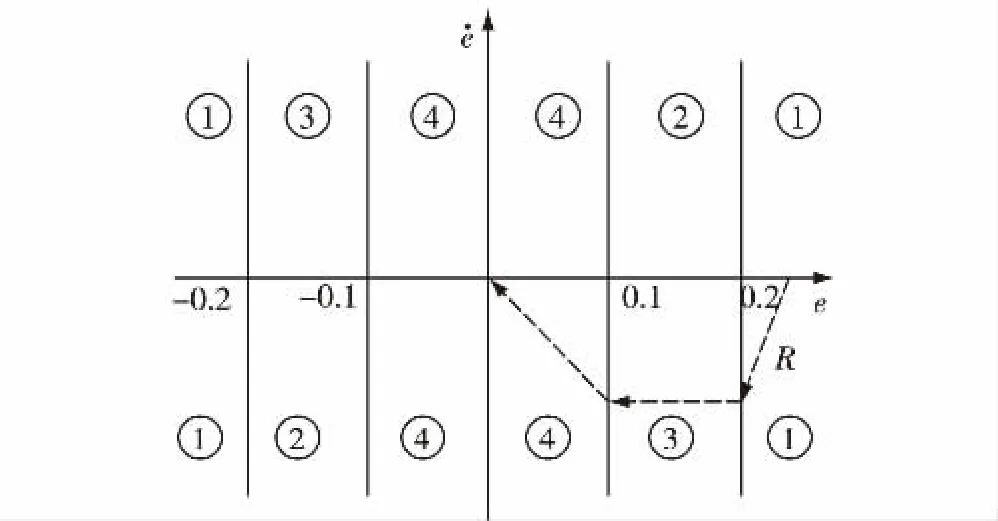

仿人智能控制的目标是在保证最佳动力性换挡的同时,实现最优经济性换挡,因此以变矩器效率最高时所对应的转速比0.68作为仿人智能控制器的控制性能指标,并以转速比的误差值e、误差变化率·e建立误差相平面( e-·e)坐标.

2)建立特征模型

对于装载机,一般将液力变矩器效率大于等于0.75视为高效区[16-17],根据图3可以确定高效区所对应的转速比的范围为[0.453,0.907].理论上说i1= 0.453,i2=0.907是最佳经济性换挡点.当转速比高于i2时,表明装载机的负载阻力变小,可以进行增1挡操作,以提高车速;当速比低于i1时,表明装载机外负载阻力变大,可以进行减1挡操作,以提高装载机的牵引力.因此,以变矩器最高效率点对应转速比i = 0.68与高效区对应的临界点转速比i1=0.453、i2=0.907作为划分依据,分别以转速比的误差e=0.1与e=0.2作为2个划分点,对误差相平面( e-·e)进行区域划分.

3)设计运行控制级

仿人智能控制运行控制级的特征模型如图5所示,其中虚线R表示对被控对象的理想误差目标控制轨迹fd( e,·e).采用如下的措施以保证实际的误差轨迹尽可能地与理想误差目标轨迹一致[9-12]:

1)当e≥0.2时,对应区域①,为了使液力变矩器效率处于高效区,直接采用升1挡或降1挡操作.

2)当0.1≤e<0.2且e×·e>0,即误差处于增大趋势时,对应区域②,为了使液力变矩器效率处于高效区,直接采用升1挡或降1挡操作.

3)当0.1≤e<0.2且e×·e≤0,即误差处于减弱趋势时,对应区域③,此时结合误差e的大小,若e值靠近0.2,直接采用升1挡或降1挡操作,其他情况下结合最佳动力性换挡信息给出最后换挡情况.

4)当e<0.1时,液力变矩器效率处于高效区内,且短时间不会较快地滑出高效区,此时的换挡信息主要取决于最佳动力性换挡信息.

图4仿人智能模糊控制框架Fig.4 The framework of humanoid intelligent fuzzy control

图5仿人智能控制运行控制级的特征模型Fig.5 The characteristic model of the humanoid intelligent control operation control level

3控制策略验证

为了验证控制策略设计的有效性,以某企业典型的轮式装载机为目标样机,构建仿真模型并进行仿真分析.

3. 1仿真模型的构建

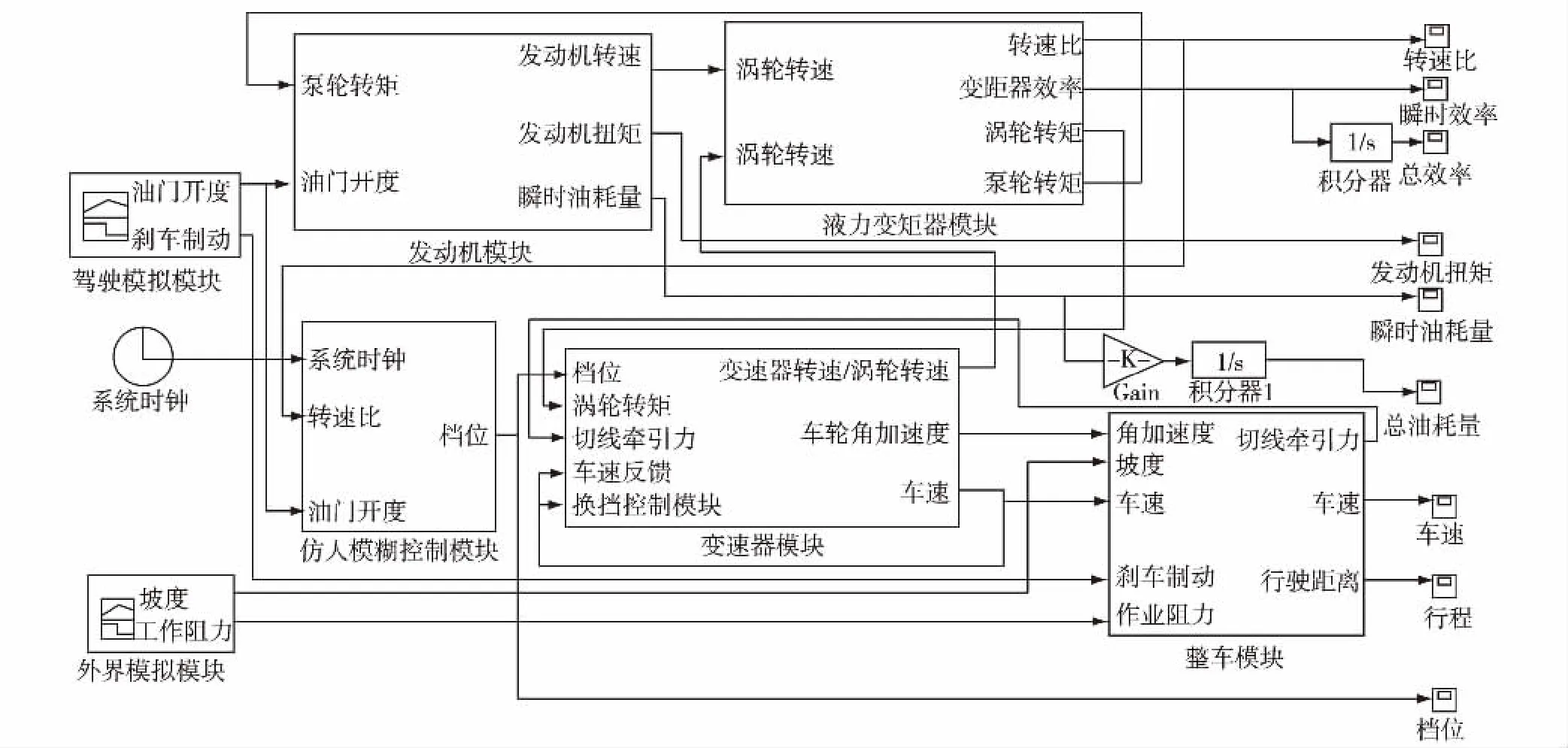

依据装载机传动系统的组成建立如图6所示的仿真模型[16-17].该模型中仿人模糊控制模块以涡轮与泵轮转速比、油门开度、当前挡位作为输入参数,这些参数首先进入模糊控制器,通过模糊推理与模糊判断,得到挡位增值信息;然后将转速比与挡位增值信息作为仿人智能控制的输入,通过特征区域的比对;最后得到挡位增值作为仿人智能模糊控制器的最后输出.将挡位增值与当前挡位值进行相加操作,并设置最高挡位值为4、最低挡位值为1,得到最终的挡位值.

3. 2仿真分析与结果讨论

仿真是模拟图7所示的装载机铲装物料的工况进行,仿真的输入参数如图8所示.仿真总时间为25 s,装载机启动后0~5 s,油门开度从0%加到100%,装载机快速驶向物料;当快接近物料时自动减速到1挡或2挡插向物料;当插入物料后加大油门,最后完成物料的铲装.

图7装载机铲装物料过程Fig.7 The shovel loading process of the loader

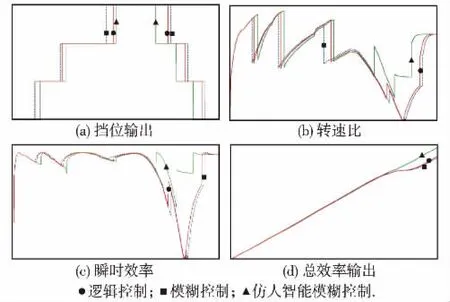

仿真过程分别以逻辑控制(等同于手动换挡控制)、模糊控制、仿人智能模糊控制为控制策略,在相同的设计规则、输入参数等条件下进行仿真实验,仿真结果曲线如图9所示.

图6装载机传动系统仿真模型Fig.6 The simulation model of loader transmission system

3. 2. 1动力性分析

一般情况下,低挡位时牵引力大,动力性更强.由图9( a)挡位输出曲线可以看出,由于模糊控制存在控制不准确的问题,导致控制时开档时机在逻辑控制的前面,出现动力不足的结果.而仿人智能模糊控制策略结合了仿人智能控制与模糊控制的优点,与其他2种控制策略相比,总是延迟升挡,优先降挡,它将保证工作过程具有最佳动力性.

图8仿真输入参数曲线Fig.8 The input curve of simulation parameter

图9仿真输出曲线Fig.9 The output curve of simulation

3. 2. 2经济性分析

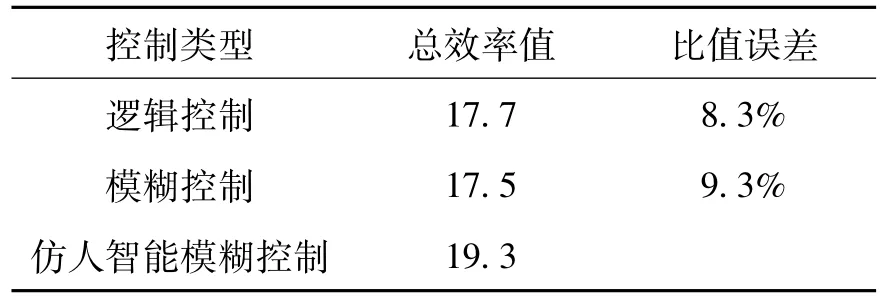

从图9( b)可以看出,为了提高换挡效率,使用仿人智能模糊控制策略的仿真模型在遇到物料后,即仿真15~25 s的过程,更快换挡以提高转速比,使其尽可能趋近0.68的值,保证液力变矩器的高效率;从图9 ( c)可以看出,使用仿人智能模糊控制策略的仿真模型在遇到物料后,瞬时效率值明显优于其他2种控制策略的仿真结果;从图9( d)可以看出,仿人智能模糊控制策略的仿真结果的总效率优于其他的2种控制策略,具体的比较见表1,其中比值误差为仿人模糊控制的总效率值与另外2种控制策略的总效率值的差,再除以仿人模糊控制的总效率值的值.

从仿真结果可以看出,仿人智能模糊控制在保证最佳动力性换挡的前提下,能够更加有效地实现经济性换挡,达到最优换挡控制的目的.

表1 3种换挡控制策略的总效率对比Tab.1 Total efficiency comparison of three shift control strategies

4整机实验

为了验证换挡策略的性能,将研制的自动换挡控制器直接安装在所选的典型样机上进行实验,并进行载荷谱的采集与分析.

实验采用对比方式进行,控制策略选用逻辑控制、模糊控制与仿人模糊控制进行对比;作业工况为重载运输;作业对象主要为铁矿石、松散土;各控制策略分别进行3个循环的重载运输,每个作业循环分为重载运输与空载跑车.

实验中在同工况、同里程、同驾驶员等作业条件下,比较其燃油消耗量进行效率比较.由于手工换挡的换挡效率因人而异,而且存在比较大的差别,因此只在自动换挡之间进行效率比较.

表2不同换挡控制策略的实际耗油量对比Tab.2 The actual fuel consumption comparison of different shift control strategy

表2的对比数据表明,仿人智能模糊控制策略的总燃油消耗量最小,总效率明显优于其他的控制策略;整机实验结果与仿真结果得出的仿人智能模糊控制策略的总效率优于其他控制策略的结果一致,表明仿真模型是可靠的,仿真结果有效,可以在一定程度上对控制策略的优劣进行评估.

5结论

本文提出基于仿人智能模糊控制的最优换挡控制策略,并以某企业典型的轮式装载机为目标样机,构建仿真模型并进行仿真分析,同时将换挡控制策略应用于整机实验中进行验证.实验表明仿人智能模糊控制具有比较好的控制效果,能够保证装载机工作过程的动力性,提高整机的作业效率.该换挡策略的研究可应用于工程机械中的其他车辆,对推动工程机械的智能化控制与能源节约具有重要意义.

参考文献:

[1]张志义,赵丁选,陈宁.工程车辆模糊自动换挡策略研究[J].农业机械学报,2005,36( 10) : 26-29.

[2]张志义,赵丁选,于微波.工程车辆三参数模糊换挡策略的研究[J].起重运输机械,2007( 2) : 37-40.

[3]YI J,WANG X L,HU Y J.Fuzzy control and simulation on automatic transmission of tracked vehicle in complicated driving conditions[C]∥Vehicular Electronics and Safety,IEEE International Conference.Beijing: IEEE,2006: 259-264.

[4]HALILCEVIC S S,GUBINA A F.Automatic transmission network capability assessment scheme in daily scheduling using neural networks[C]∥Power Tech Conference Proceedings.Bologna: IEEE,2003.doi:10.1109/PTC.2003.1304308.

[5]陈宁,赵丁选,龚捷,等.工程车辆自动变速挡位决策的遗传径向基神经网络方法[J].吉林大学学报(工学版),2005,35( 3) : 258-262.

[6]张红彦,赵丁选,陈宁,等.基于遗传算法的工程车辆自动变速神经网络控制[J].中国公路学报,2006,19( 1) :117-121.

[7]王卓,赵丁选,龚捷.工程车辆挡位决策的自适应神经模糊推理系统[J].农业机械学报,2002,33( 6) : 1-4.

[8]WU S,LU H.Fuzzy neural network control in automatic transmission of construction vehicle[C]∥Proceedings of the 6th World Congress on Intelligent Control and Automation.Dalian: IEEE,2006: 2512-2516.

[9]李祖枢,徐鸣.一种新型的仿人智能控制器( SHIC)[J].自动化学报,1990( 6) : 503-509.

[10]李祖枢.仿人智能控制研究20年[C]∥1999年中国智能自动化学术会议.重庆:中国自动化学会,1999.

[11]王俊普,郝金波,李国清.一种设计仿人智能控制器特征模型的新方法[J].自动化学报,2001( 6) : 841-844.

[12]刘克勤,杨志,查智.仿人智能控制策略在不确定性复杂控制系统中的应用[J].西南师范大学学报(自然科学版),2007( 3) : 156-161.

[13]龚捷.以提高传动效率为目的的工程车辆自动变速换挡规律研究[D].长春:吉林大学,2002: 39-42.

[14]常绿.基于实时工况的装载机智能换挡规律[J].农业工程学报,2009,25( 3) : 69-73.

[15]崔功杰.工程车辆三参数最佳换挡规律及控制方法研究[D].长春:吉林大学,2009: 31-35.

[16]陈宁,王云超.装载机自动变速智能换挡控制系统设计[J].厦门理工学院学报,2009,17( 4) : 51-55.

[17]侯亮,官登,黄鹤艇,等.工程车辆的综合换挡规律研究[J].中国工程机械学报,2013,11( 3) : 195-199.

Applications of Optimal Shift Control Strategy to Human Intelligent Fuzzy Control

WANG Shaojie,HOU Liang*,HUANG Heting,ZHU Qingyuan

( 1.School of Physics and Mechanical&Electrical Engineering,Xiamen University,Xiamen 361005,China; 2.Xiamen XGMA Machinery Co.,Ltd,Xiamen 361023,China)

Abstract:For purposes of aiming at the control system of loader multiple input,multiple output,and the uncertainty of the complex nonlinear characteristics,a new controller to realize automatic shift is constructed according to fuzzy control algorithm with Human-Simulated intelligent control,combined with Human-Simulated intelligent fuzzy control,to obtain better results.First,an optimal shift control objectives is proposed.The fuzzy control method is used to achieve the information of optimum power shift,of which rules are designed based on the best power shift curve.And then the humanoid intelligent control method is introduced,design polymorphism humanoid control,and ultimately achieve optimal shift control objectives.Finally a simulation model is built and analysis,with the prototype of an enterprise typically wheel loader,and proved in practice on the loader.The simulation results are consistent with the validation results on the loader.Experiments show humanoid intelligent fuzzy control exerts better control effects.It is possible to ensure that the process of dynamic loader works,while improving the operating efficiency of the machine.

Key words:human intelligent; fuzzy control; gear shift; loader

*通信作者:hliang@ xmu.edu.cn

基金项目:国家“十二五”科技支撑计划( 2013BAF07B04)

收稿日期:2015-04-13录用日期: 2015-07-23

doi:10.6043/j.issn.0438-0479.2016.01.025

中图分类号:U 270.1+4

文献标志码:A

文章编号:0438-0479( 2016) 01-0131-06

引文格式:王少杰,侯亮,黄鹤艇,等.基于最优换挡控制目标的仿人智能模糊控制策略[J].厦门大学学报(自然科学版),2016,