推行有针对性的技术标准提升发动机品质

2016-04-12朱正德

文/朱正德

【机动车专栏】

推行有针对性的技术标准提升发动机品质

文/朱正德

文章分析了缸孔珩磨表面微观构造对汽车发动机性能产生很大影响的原因,指出重视对珩磨表面平台网纹形貌进行质量检测的重要性。强调了随着机动车节能、减排法律、法规的日趋严苛,企业在质量监控方面也应持续完善、提高。此文清晰地表明,在工业领域,重视技术标准的演变、进步,对于提高产品质量监控水平所起到的积极作用。

缸孔珩磨表面 微观构造特征评定参数 监控水平提升

近一年来,在国家强调国民经济的结构转型和夯实实体经济的大背景下,现代制造业作为实体经济的主要组成之一,特别是其中的汽车行业,更是受到了产业界和各级政府的关注和重视。随着《中国制造2025》的推出,又把上述目标的实现更为具体和清晰地呈现了出来。

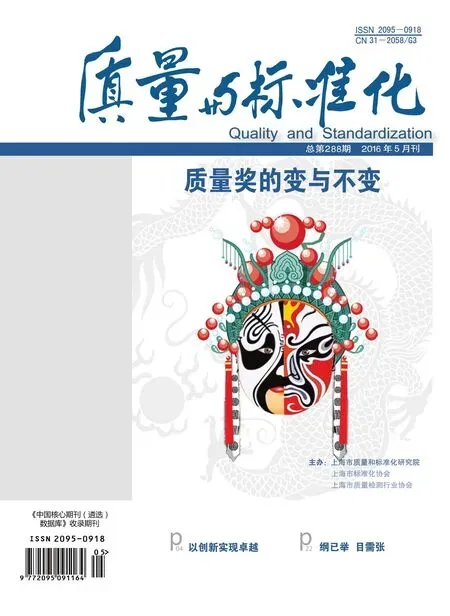

现今,虽然不少制造工序环节已很成熟,但为了更好地适应、满足节能汽车的需要,必须采用包括强化生产过程实时监控能力在内的种种新手段。研究表明,在发动机的机械损耗中,由内部摩擦造成的机械损失占到其功率损失的80%左右,故有效地降低发动机的摩擦损失对节能、乃至减排具有重要意义。摩擦损失,虽然包含了运动副摩擦、驱动摩擦及流体摩擦等几类,但其中的运动副摩擦又是最主要的来源。进一步的研究还发现,在多组运动副中,缸孔—活塞环又是其中影响最大的一组运动副摩擦,约占汽油发动机摩擦损失的30%~40%(见图1)。因此,尽量通过降低其在工作中的摩擦损失,乃是提高发动机的燃油效率、降低燃油消耗、促进实现“节能汽车”目标的一个有效途径。

图1 多组运动副摩擦损失的占比概况

一、珩磨表面的平台网纹及其特征

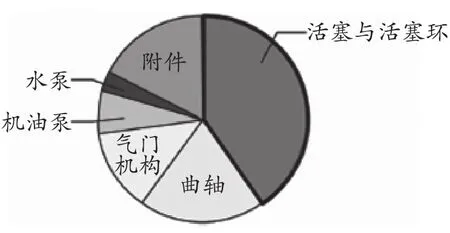

影响缸孔活塞环摩擦副润滑的因素主要有工件表面的宏观形貌和微观结构参数、表面硬度、颗粒物、润滑油的粘度和温度等,但各项因素对摩擦运动副润滑的影响程度、即减少摩擦损失的效果是不同的。其中,缸孔表面微观形貌和结构状态的影响最大。为了同时能体现出这两项功能,即较光顺的表面和尽可能多的承载面积,确保相互运动时的滑动性和耐磨性,就需要形成一个开放性的表面微观构造,以用于保障表面的储油能力,即需要使珩磨加工后的工件表面在相对粗糙基础上呈现出平台结构的表面形态(见图2)。

图2 缸孔表面形成的平台结构

事实上,为了更好地改善配合面的润滑功能,应形成一种更合理的缸孔珩磨表面微观形貌——平台网纹,即既有平台又有网纹。此时,经过加工后的缸孔表面,乃是由无数个均匀相间交叉的窄又深的沟槽与小平台构成,并且网纹与网纹交错,相互有适当夹角。如此的微观结构,通过深谷区存贮机油,而连续交错的网状沟槽则便于机油在整个缸孔表面均匀分布。众多的小平台有利于高强度油膜形成,还具有回油功能,这将大大降低摩擦功损失。网纹由均匀相间交叉的沟槽与小平台构成,并且相互保持适当的夹角交错(见图3),即所谓的网纹角。

图3 缸孔表面的平台网纹形貌

需要指出的是,网纹角作为一项特征参数也需检测,一般控制在30º~60º之间。因为其大小和均匀程度关系到缸孔表面生成油膜的稳定性和机油消耗的多少,进而会影响发动机的工作性能和气缸套的使用寿命。若网纹角过大,贮油能力下降,至使活塞与缸孔之间的润滑状况变差。当发动机处于启动和加速工况时,就会因机油不足而加剧活塞环的磨损;若网纹角过小,则会影响所形成油膜的均匀性,并且影响到油环的刮油效果,从而造成机油过度燃烧,导致机油消耗增加和排放会超标。

二、科学地选用珩磨表面的微观结构参数

由此可知,确立和选择能确切地反映珩磨表面特征的评定参数重要性是显而易见的。事实上无论是缸孔表面的加工技术还是其合适的评定模式,均经历了一个相当漫长的探索过程。

1. 理想缸孔表面的探索过程概述

48年前,业界在这个问题上的基本共识为:发动机缸孔或缸体所镶的缸套内表面应该是越光滑越好,粗糙度要达到Ra0.16,如同镜面。而内表面的硬度,则认为应越硬越好,有的企业甚至采取了内表面镀铬处理。然而,这些措施的执行结果却事与愿违,由于光如镜面的工作表面难以贮存润滑油,发动机在高温工作状态下,缸孔表面很容易与活塞环形成干摩擦,从而造成高速运转时的发动机易拉缸、积碳卡死,导致发动机寿命的大大缩短,往往过早地就得进行大修。

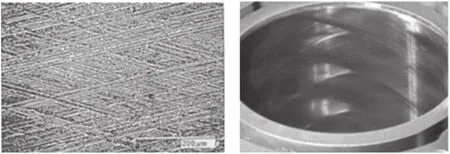

进入到上世纪70年后,企业开始采用普通的珩磨网纹,此时网纹的形状如图4所示,而粗糙度则控制在Ra0.63左右。很明显,这种相对比较粗糙的表面,确实能改善缸壁与活塞环之间的接触状况,能够形成一定的有效油膜。但是,随着发动机的高速运转,负荷加大,这种网纹会因承载面积小,很快就会磨平,而磨平后的工况就如同前述的镜面般。因此,这普通网纹只适合于那些在较低转速和负荷下工作,而且还需要在很短时间里就必须更换机油,否则将会出现由早期磨损而降低了缸套甚至整个缸体的使用寿命。更加关键的是,由于对网纹微观构造的评定参数偏少,故会很难控制产品的一致性。

图4 缸孔表面普通珩磨网纹的微观构造

2. 有针对性地推出相关的专业技术标准

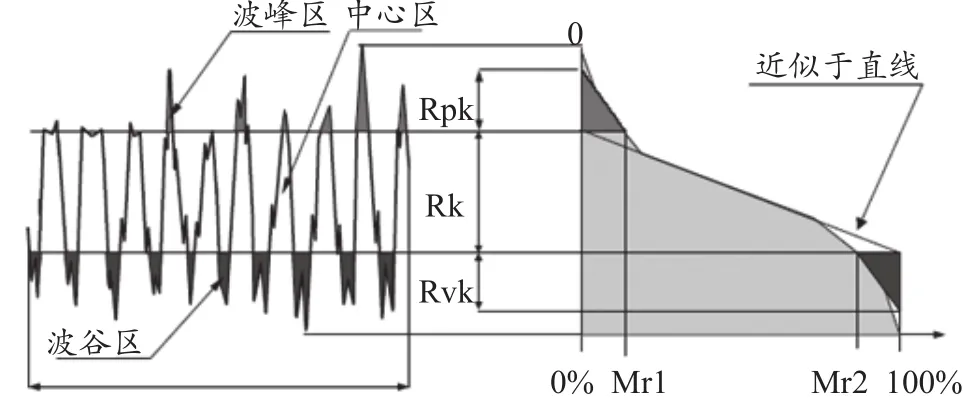

直到上世纪80年代末,才由德国工业协会(D I N)制定并推出了一个针对性很强的专业标准D I N 4776:1990《粗糙度测量 粗糙断面材料部分说明用参数》。在该标准中,率先提出了一组面向珩磨表面网纹微观构造特征参数,即评定指标。需要指出的是,就在之后的不长时间中,D I N 4776已先后被国际标准组织(I S O)、大多数工业化国家和我国在内的不少发展中国家所接受和引用,并体现在一些相关的标准中,如I S O 13565 -2:1996《几何产品规范(G P S):表面结构剖面方法.表面有层次功能性能 第2部分:使用线性材料曲率的高度性能》、J I S B 0671 -2:2002《产品几何特性规格(G P S) 表面特性:轮廓曲线方式:平滑结构表面的特性评价 第2部分:用线性相关负荷曲线进行高度特性的评价》等。这一组特征参数、即评定指标共有5项,分别为:Rk、Rpk、Rvk、M r1和M r2(见图5)。其中,Rk是最为重要的一项评定参数,其实质是被测表面中心区深度将在高负载运行中被磨损掉,但又能最大程度地达到耐磨性。Rpk是超过中心区峰谷高度的轮廓波峰平均高度,又被称为初期磨损高度,而Rvk是从中心区下限到有实体材料的轮廓波谷的平均深度,它反映了润滑油的储存深度,体现了摩擦副在高负载工况下的润滑性能和失灵保护的能力。M r1和M r2则分别为波峰、波谷轮廓支承长度率,由轮廓中心区上、下截止线决定,其中的M r1表示了表面的初期磨损负荷率,而M r2则为长期磨损负荷率。

图5 表征缸孔珩磨表面微观结构特征的评定参数

3. 专业技术标准的实施和意义

1989年12月,国内颁布了一部关于内燃机平台网纹的行业标准,即Z B J 92011 -1989《内燃机气缸套平台珩磨网纹技术规范及检测方法》。调查表明,众多内燃机企业(包括一些汽车发动机厂)自从执行了上述有针对性表面特征评定参数的标准后,对确保珩磨后缸孔表面状态的一致性、提高内燃机产品的质量发挥了很大的作用。随着珩磨加工设备技术水平的提高,对于制造质量也有进一步的改善。大量的实践表明,拥有平台网纹的缸孔与普通网纹的缸孔相比,工作寿命提高了40 %以上,扭矩提高了20 %左右,而机油消耗则降低了近60 %,并且基本上避免了发动机工作过程中的拉缸、积碳和活塞环抱死等不良情况的发生,从而有效地提升了内燃机的运行水平。

三、进一步提升缸孔珩磨表面微观形貌的质量监控水平

但自本世纪初以来,随着对环保、节能和安全等方面的要求不断提高,相关的法律、法规也日趋严厉。主要是鉴于发动机缸孔珩磨表面的状况对燃油的消耗和排放都有很大的影响。因此,为了进一步提高车用发动机的品质,专业技术人员并未局限于那些已较成熟的工艺与检测方法,而是继续不断地进行探索。其中,就包括了借助采用先进的检测技术,通过提升缸孔珩磨表面微观形貌的质量监控水平,进而为实现节能发动机的目标贡献一份力量。归纳起来,有如下两种平行的方案:其一,借助实验室高效能的测试设备,通过比对的方式,定性(严格讲属半定量)地进行更有针对性的评价;其二,设立与珩磨表面功能特性相关的新评定参数,并配备相应的高效、专用测量仪器,在此仅对后者作一介绍。

为了能更深刻地表征工作表面的特性,在几年前所推出的国际标准ISO 25178系列标准中,出现了多种用于描述表面微观构造的三维参数。其中,既有类似于二维粗糙度参数的,如Sa、Sz、Sk、Spk、Svk等,它们单位仍然还是μm,也有该标准新推出的如Vmp、Vmc、Vvc和Vvv等体积特性值参数。三维表面粗糙度曲线(见图6)描述了与剖面深度有关的表面材料份额,它们自上而下被分成三个范围:波峰区、芯部区和波谷区。若通过对上述三维表面粗糙度曲线进行积分,就能够生成以下体积特征值:① 轮廓波峰的材料体积Vmp;② 芯部范围内的材料体积Vmc;③芯部范围无材料部分体积Vvc;④ 轮毂谷底无材料部分体积Vvv。由于所涉及到的是三维微体积计算,上述参数a b的单位是μm3/μm2。

图6 三维表面粗糙度曲线图

显然,相比之前的二维粗糙度参数,它们能更确切地对珩磨后表面的“理想”程度作出评价。图6中的上、下两桢图,分别反映了实际贮油情况有所不同的两种表面微观状态。但在如何借助这些体积特征值参数对表面进行评价时,主要取决于产品生产企业。在德国大众和奥迪公司,乃是把参数Vvc、Vvv捆绑在一起综合考虑,表述为:Vvc+Vvv的值应控制在某个范围内,如0.2~0.35 μm3/μm2。

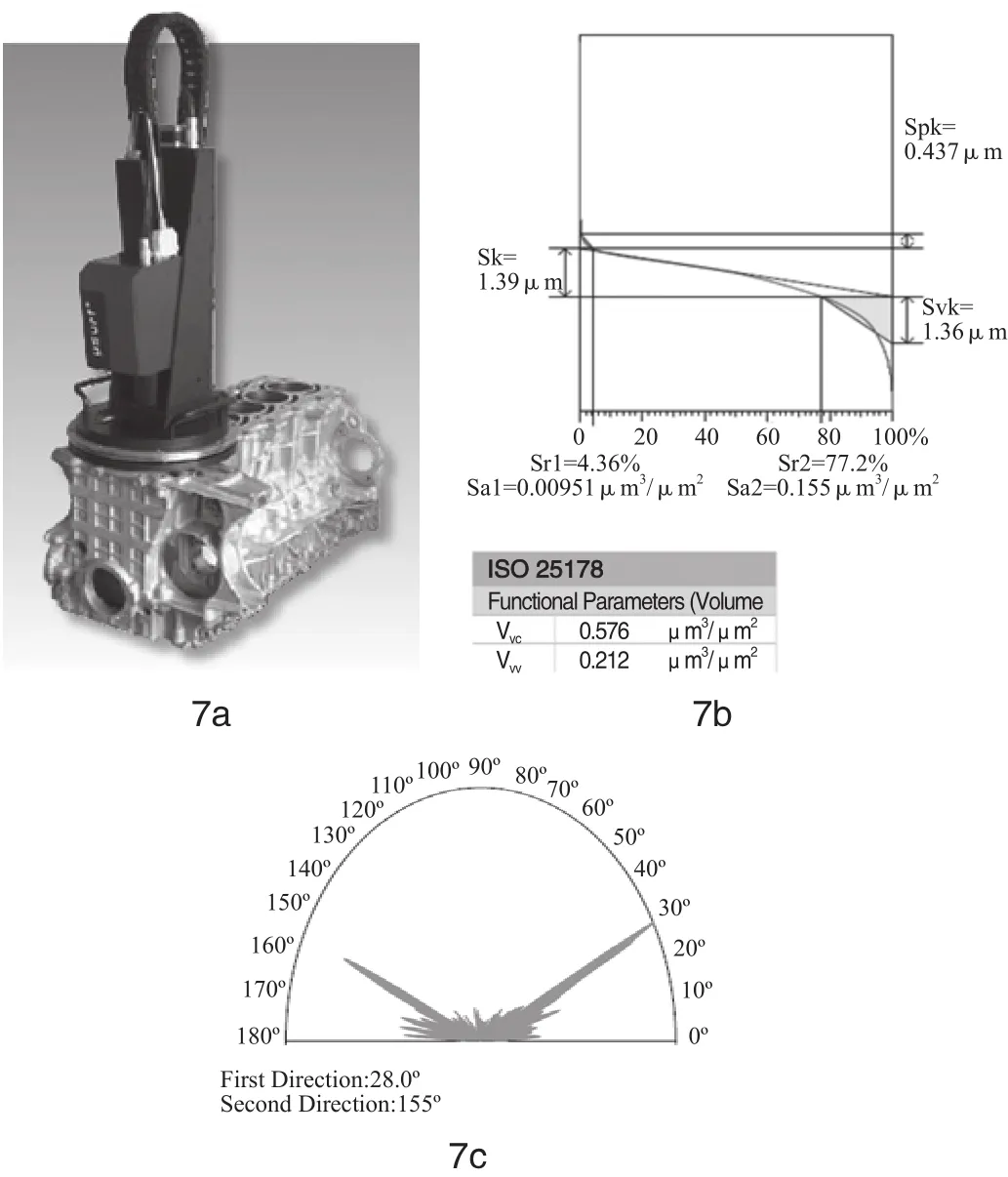

基于多孔共聚焦光学测量原理的检测仪器及测量报告(见图7)中,图7a是为此专门开发的一种高性能缸孔表面测量仪,近几年已在一些国内外企业得到了实际应用。

图7 基于多孔共聚焦光学测量原理的检测仪器及测量报告

该仪器采用一种称为多孔共聚焦光学测量技术,除了能提供清晰的表面微观形貌图像外,更可同时测出多组参数。其中,包含多项三维粗糙度参数、网纹角和功能特征参数Vvc、Vvv。后两项按图纸规定,必须在缸孔的四个截面指定位置进行检测,且在根据规范的评价方式(Vvc与Vvv的和)所获得的结果进行评定时,不同的位置要求还有所不同:0.2~0.35(在距端面15 mm处),0.2~0.45(在距端面45、90和110 mm处),而图7b、7c为实例,其中包含多项三维粗糙度参数、网纹角和功能特性参数Vvc、Vvv,功能特性参数Vvc、Vvv和网纹角(参见7c,图中的网纹角1为28°,网纹角2为155°)。整个测量过程为全自动,约能在10 min内完成。

Analyzing the reason why honed micro texture on cylinder bore surface has a significant impact on engine performance, this article points out the importance of quality control for plateau honing cross hatch, stresses the necessary for factories to improve the quality monitoring technique as laws and regulations on energy conservation and emission reduction are being more strict. Furthermore, it clearly indicates that value the evolution and development of standards in industrial fields plays an encouraging role in improving the quality control level.

Surface of honing cylinder bore; Micro texture characteristic evaluation parameters; Rising of monitor’ level

(作者单位:上海大众动力总成有限公司)