WLP微球植球机的重力植球法研究与应用

2016-04-12ResearchandapplicationaboutgravitymountermethodonwaferLevelpackageballmounter

Research and application about gravity mounter method on wafer-Level package ball mounter

刘劲松1,2,万鹏程1,时 威1

(1.上海理工大学 机械工程学院,上海 200093;2.上海微松工业自动化有限公司,上海 201114)

LIU Jin-Song1,2, WAN Peng-Cheng1, SHI Wei1

WLP微球植球机的重力植球法研究与应用

Research and application about gravity mounter method on wafer-Level package ball mounter

刘劲松1,2,万鹏程1,时威1

(1.上海理工大学 机械工程学院,上海 200093;2.上海微松工业自动化有限公司,上海 201114)

LIU Jin-Song1,2,WAN Peng-Cheng1,SHI Wei1

摘要:晶圆级封装(WLP)是目前主流的高端半导体封装技术之一,如何提高焊锡植球精度是当前的各大厂商关注的热点问题。通过介绍焊锡植球的基本流程,引出并比较了两种常见的焊锡球搭载方式。并对重力植球法的关键技术进行进一步阐述,包括焊锡球供球与回收装置和机器视觉对准装置。最后通过实验对植球过程中可能产生的缺陷进行检测和观察,与半自动植球机比较,证明通过参数调整能满足实际生产所需要的植球要求。

关键词:晶圆级封装;植球机;重力植球法

0 引言

晶圆级封装(WLP,Wafer Level Package)是指直接在晶圆(Wafer)上进行封装和测试,然后再将其切割分离(singulation)为单个IC颗粒的封装技术。与传统的先切割再封测的技术相比,WLP实现了制造技术与封装技术的融合;取代了传统的引线键合(Wire Bonding)技术,采用芯片凸块技术(Bumping);并实现了产品尺寸与IC裸晶原始大小几乎相同的封装体积,故其为芯片尺寸封装(CSP,Chip Scale Package)的种[1]。该技术满足了目前市场上对便携性产品尺寸不断减小的需求。

WLP封装过程中最为关键的设备是微球植球机,其主要机构包括:印刷机构,植球机构,检测机构以及上下料机构[2]。上料机构通过将晶圆预对准(Pre-Alignment)后放上晶圆搬运平台,晶圆依次通过印刷机构涂敷助焊剂(Flux),植球机构手动或自动将焊锡球放置于晶圆上,最后将植球完成的晶圆放回晶圆盒(Cassette)[3]。WLP封装的技术难点主要包括:凸点技术[4,5],超精密丝网印刷[6],微球搭载技术[7]。本文主要讨论的通过对文献[7]所讨论的微球搭载技术进行拓展,分析了主流焊锡球搭载技术,对植球过程所需要的设备原理及结构进行研究。并通过实验与自主研发的半自动晶圆植球机WMB-1100进行比较,证明通过该设计能达到实际生产所需要求。

1 植球流程分析

植球流程主要包括:焊锡球的供给,焊锡球的放置以及多余焊锡球的回仓[8]。晶圆在完成印刷过程后,通过晶圆搬运平台移动到植球位置。此时通过焊锡球供给装置提供焊锡球,然后通过定的方法将每个焊锡球放置在对应的位置上面,完成植球过程。焊锡球体积小(直径大约在0.15mm~0.76mm),故焊锡球搭载技术的方法主要有以下两种:真空吸引法和重力植球法。

真空吸引法植球的原理是通过真空吸头拾取焊锡球,将其植到芯片或晶圆上。其优点在于设计简单,成本低,广泛用于另种植球工艺——基板(BGA)植球技术中[9]。但WLP与BGA相比,由于BGA植球对象是切割完成的芯片,可以放在固定的模版中;而WLP植球对象则是整片完整的晶圆,放置在晶圆搬运平台上,定位误差与精密定位模具有定差距。同时完整晶圆片相比较切割好的IC芯片需要植球的数量更多,例如现在主流的12inch晶圆上存在750~1500个芯片,远高于传统基板(BGA)植球技术通过真空吸引法加精密模具对40~50个芯片的加工。故WLP使用真空吸引法所需要设计的相应的模型过于复杂,且成本过高,不实际。

重力植球法是通过对准装置,将晶圆与超精密丝网对齐,然后焊锡球通过重力方式穿过超精密丝网的网孔落到晶圆上的助焊剂上。其优点在于每次能同时植球的数量较多,但缺点是焊锡球容易出现堵塞和变型。由于当前主流12inch晶圆上需要植球的数量较大,故采用此方法。

重力植球法机构设计的关键在于:焊锡球供球和回收装置的设计以及对准装置的设计。

2 焊锡球供球和回收装置

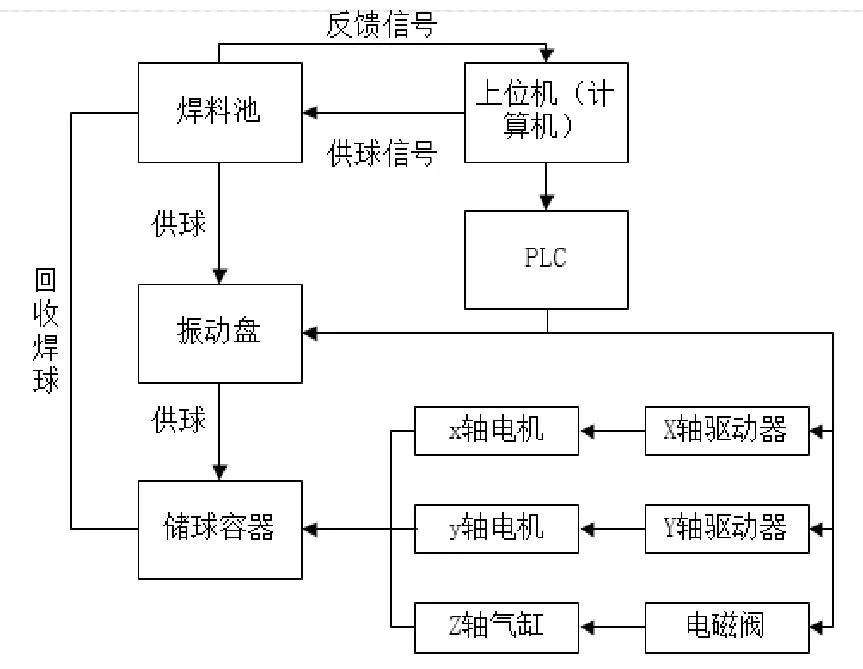

图1 供球和回收装置结构示意图

如图1所示,焊料池主要放置焊锡球,由于焊锡球体积较小,且表面光滑,在球与球之间会形成相互吸引的力,称之为黏着力。随着焊锡球的尺寸越小,表面现象占的比重越大,故每次将部分的焊锡球传送到振动盘中,振动盘产生微小振动将相邻的焊锡球分离开来。同时为了确保焊料池有足够的焊锡球,通过传感器监测,如果没有达到设定的高度,则通过传感器反馈信号,通过焊料池对振动盘填充焊料。通过多次实验调整植球过程从焊料池传送到振动盘的焊锡球数量,可以保证不会因为供球过多或者过少影响植球的成功率。

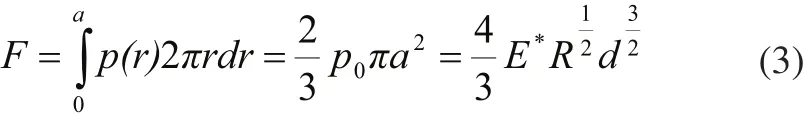

储球容器通过Z轴方向的气缸和电磁阀控制其的工作状态,其在工作状态下与超精密丝网接触。这时候对于超精密丝网表面会存在如下几个力的作用:储球容器的压力、超精密丝网与焊锡球之间的接触力、焊锡球的压力。这些都会导致超精密丝网发生弹性变形形成弹性变形力[11]。这里主要分析超精密丝网与焊锡球之间的接触力。

假设最初超精密丝网为平整的表面,焊锡球的半径为R的刚性球体,焊锡球与超精密丝网的接触面为个半径为a的圆形区域,r表示xy平面上产生的位移,p0表示法向方向的最大压力。如图2所示。

图2 焊锡球作用下丝网的变形

其法向的压力分布:

根据赫兹(Hertz)接触理论,在应力作用下,垂直方向的位移应该满足如下关系:

根据上式可以分别求出:

将上式带入到总应力公式:

焊锡球通过振动盘传入储球容器中,储球容器的底部为了防止对超精密丝网产生磨损故采用特定的扫球材料。通过x轴方向和y轴方向的两个电机带动装球容器在超精密丝网上移动,其中的焊锡球由于重力的作用,从丝网的小孔中落到助焊剂上面,同时与容器运动方向相反侧的扫球材料将多余的焊锡球带走,保证在超精密丝网表面不存在多余的焊球,如图3所示。

在完成工作表面的整个循环后,还可以通过视觉检测装置对植球表面进行检测,对于缺失球的部位,将储球容器移动至该位置,让焊锡球再次覆盖次表面,实现补球。若再次检测仍出现无法植球的情况,则通过信号传送至计算机界面,通过手工植球的方式进行补球。但这种方式只能对焊锡球缺失进行补偿,而不能检测到超精密丝网出现的多颗球粘黏(bridge)的现象,同时有些问题是经过回焊发生的缺陷,故常额外采用补球机的形式对晶圆表面的缺陷进行补球,而不在晶圆植球机上进行[9]。

最后,将容器移动超精密丝网边缘以远离植球工作区域。通过真空吸附,将多余的球吸走,吸入供球装置,实现焊锡球的回收。

图3 重力植球过程图

3 图像定位装置

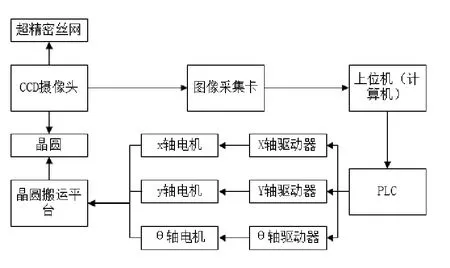

图像定位装置主要用于将超精密丝网孔与晶圆上涂敷助焊剂的位置对齐,保证焊锡球能够准确的落入对应晶圆的胶点上。图像定位装置相关联的硬件主要包括:CCD摄像头,视觉控制器,PLC,伺服电机,伺服控制器,上位机构成,如图4所示。

图4 图像定位装置结构示意图

要实现超精密丝网与晶圆之间的对齐,需要对摄像机进行标定。因为超精密丝网通过两个气缸固定在植球机植球平台上,即可假设其相对静止。通过摄像头标定,使得晶圆在传送过来后与超精密丝网对齐。这里采用针孔模型对摄像机进行描述。

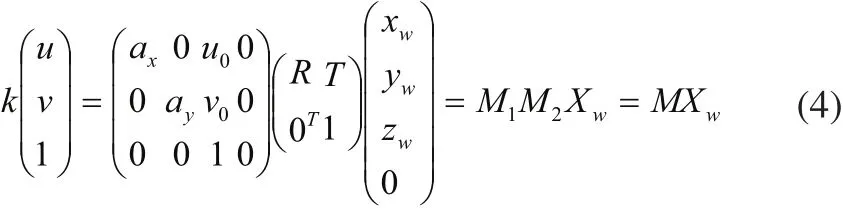

设晶圆在世界坐标系下面的坐标为Xw=(xw,yw,zw)T,其在图像坐标系下面的坐标为(u,v)T,两者满足以下关系[12]:

其中:M1称为摄像机内参数矩阵;(u0,v0)为图像主点,其中考虑到CCD摄像机镜头的径向畸变和切向畸变。M2称为物理变化矩阵,其中的R和T分别是旋转和平移矩阵。

ax和ay可以表示为:

f为有效焦距,是图像平面与光学中心的距离;sx为比例因子;k1和k2为前两阶径向畸变系数,dx和dy分别为CCD摄像机在X和Y方向的像素大小;rd为畸变后图像的像素半径。

图5 显微放大模型

由于晶圆上的焊锡球较小,故需要通过显微放大模型对其有效焦距进行标定,如图5所示,其中AB表示物体的大小,A'B'表示放大后的成像。l为物距,l'为相距;透镜的等效焦距为fe。由于所拍摄晶圆平面与摄像头平面平行。故zc=l,f=l。根据高斯成像理论,可以得出:

图6 晶圆定位标识

完成摄像头的标定之后,我们需要通过学习获得晶圆的正确位置,这里包括设定摄像机的标定参数并对植球平面与摄像头、超精密丝网的平面进行误差补偿。通过不断的实验调整参数,获得植球效果最佳的植球点,在此位置通过CCD摄像机对晶圆上的特征点进行识别,经过图像采集卡采集信号,然后通过公式转化为图像信息存储在上位机中。等实际生产过程中,将测量到的数据与预存在上位机中的超精密丝网与晶圆的准确定位的位置关系进行比较,比较后上位机通过对PLC发送命令,控制个方向的驱动器,间接控制电机对晶圆搬运平台的坐标 XY及角度θ计算修正[2]。

4 实验与分析

通过重力植球法植球过程中出现的缺陷可能有:锡球偏移、锡球缺失、锡球冗余和锡球变形[13]。通过调整摄像机参数和调整晶圆传送平台与超精密丝网的平行度可以提高植球的位置精度,以减少锡球偏移。通过变储球容器的压力、扫球材料以及移动路线可以提高锡球的植球质量,以减少锡球缺失、锡球冗余以及锡球变形等现象。

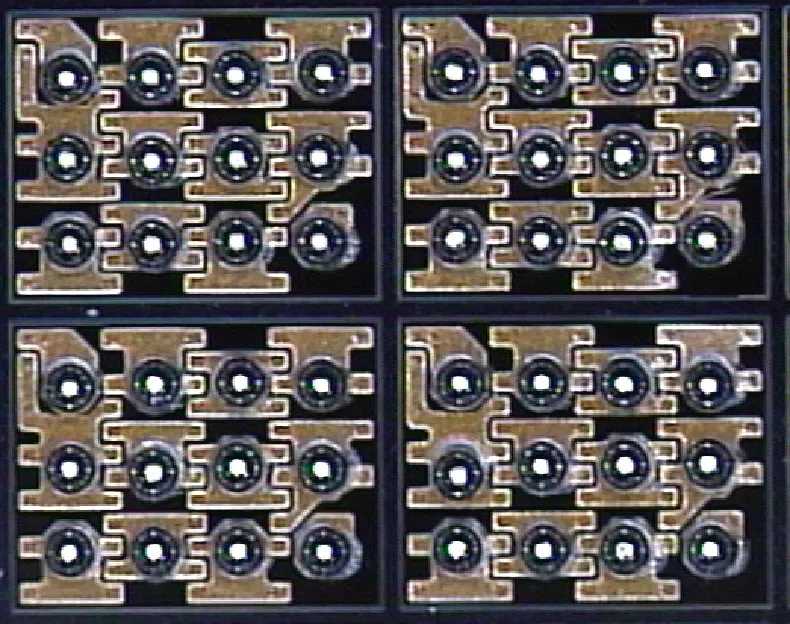

图7 全自动重力植球效果图

图8 WMB-1100植球效果图

根据重力植球法设计的全自动植球实验结果如图7所示,上海微松半自动晶圆植球机WMB-1100的植球效果如图8所示,在次元影像测量仪上对其进行比较,发现无显著差异,全自动植球的误差能控制在合理范围之内,故可以推广到实际生产中。

5 结论

参考文献:

[1] 孙再吉.集成电路芯片尺寸封装技术[J].微电子学,1997,06:48-52.

[2] 刘劲松,郭俭.BGA/CSP封装技术的研究[J].哈尔滨工业大学学报,2003(5):602-604.

[3] 刘劲松,时威,张金志.晶圆级WLP封装植球机关键技术研究及应用[J].制造业自动化,2015,12:28-31.

[4] 郑宗林,吴懿平,吴丰顺,等.电镀方法制备锡铅焊料凸点[J].华中科技大学学报(自然科学版),2004,09:59-62.

[5] 王红雨.球栅阵列封装无铅植球工艺研究[D].复旦大学,2009.

[6] 杨建友,成刚虎.简述丝网印刷压力均匀性的影响因素[J].网印工业,2009,10:20-22.

[7] 刘劲松,郭俭.3D芯片封装晶圆植球装备关键技术研究[J].中国电子科学研究院学报,2013,06:573-577.

[8] 夏链,吴斌,田晓青,等.基于虚拟样机的BGA供球机构动态性能仿真研究[J].合肥工业大学学报:自然科学版,2013,36(8):910-914.

[9] 夏链,韩江,方兴,江擒虎,赵韩.球栅阵列(BGA)自动植球机的研制[J].仪器仪表学报,2006,02:155-158,164.

[10] Zhou M,Xunping LI,Xiao M A. EARLY INTERFACIAL REACTION AND UNDERCOOLING SOLIDIFICATION BEHAVIOR OF Sn3.5Ag/Cu SYSTEM[J].Acta Metallurgica Sinica -Chinese Edition-,2010, 46(5):569-574.

[11] Valentin L.Popov.李强,雒建斌,译.接触力学与摩擦学的原理及应用[M].北京:清华大学出版社,2011:44-50.

[12] 李君兰,张大卫,王以忠,赵兴玉,孔凡芝.面向IC封装的显微视觉定位系统[J].光学精密工程,2010,04:965-972.

[13] 贾伟妙.基于机器视觉的芯片BGA封装焊球缺陷检测及MATLAB仿真[D].合肥工业大学,2009.

作者简介:刘劲松(1968 -),男,黑龙江哈尔滨人,教授,博士,研究方向为高端半导体芯片制造装备和工业机器人技术。

基金项目:上海市科学技术委员会项目(15DZ1101201)

收稿日期:2015-12-17

中图分类号:TH122

文献标识码:A

文章编号:1009-0134(2016)03-0102-04