原油减压蒸馏操作优化增产加氢裂化原料

2016-04-11杜维谦高景山

张 龙,张 英,杜维谦,高景山

(1.中国石化抚顺石油化工研究院,辽宁 抚顺 113001;2.中国石油抚顺石化分公司)

原油减压蒸馏操作优化增产加氢裂化原料

张 龙1,张 英1,杜维谦2,高景山1

(1.中国石化抚顺石油化工研究院,辽宁 抚顺 113001;2.中国石油抚顺石化分公司)

结合加氢裂化扩能生产喷气燃料对原料来源的需求,以减压蒸馏生产优质加氢裂化原料为出发点,对减压蒸馏技术增产优质减压蜡油进行优化。结果表明:在相同的操作条件下,减二线、减三线、减四线蜡油总收率约提高0.5%(对进料),在一定程度上达到了减压深拔的要求;减二线蜡油收率提高3.78%,且质量得到大幅改善,满足加氢裂化原料指标要求,达到了增产加氢裂化原料的目的。

减压蒸馏 减压蜡油 加氢裂化 原料

近年来,随着世界经济复苏和中国经济持续高速发展,全球航空业呈现持续快速发展的态势。喷气燃料的表观消费量持续增长[1-2]。到2013年底,我国国内喷气燃料消费量达22.60 Mta,炼油企业生产煤油25.09 Mta,实现了净出口和消费双增长[2]。预计2020年前中国煤油消费保持较快增长速度,年均增速达到8.0%,2020年消费量将达到35.11 Mta,2030年达到51.98 Mta[2]。同时,由于生产喷气燃料的利润远超过普通的汽油、柴油等产品,国内炼油厂通过新建喷气燃料装置、改扩建老装置、优化运行等措施增产喷气燃料[3]。

加氢裂化技术作为生产喷气燃料的主要技术之一,炼油厂纷纷通过增产及优化加氢裂化原料、使用高喷气燃料选择性催化剂[4]等手段来生产高附加值喷气燃料馏分。减压蜡油是加氢裂化的主要原料,增产合格的减压蜡油则成为炼油厂生产高附加值喷气燃料馏分的源头。本课题以国内G石化原油减压蒸馏装置为例,开展增产加氢裂化原料技术研究,对炼油厂增产喷气燃料馏分具有一定的借鉴意义。

1 装置现状

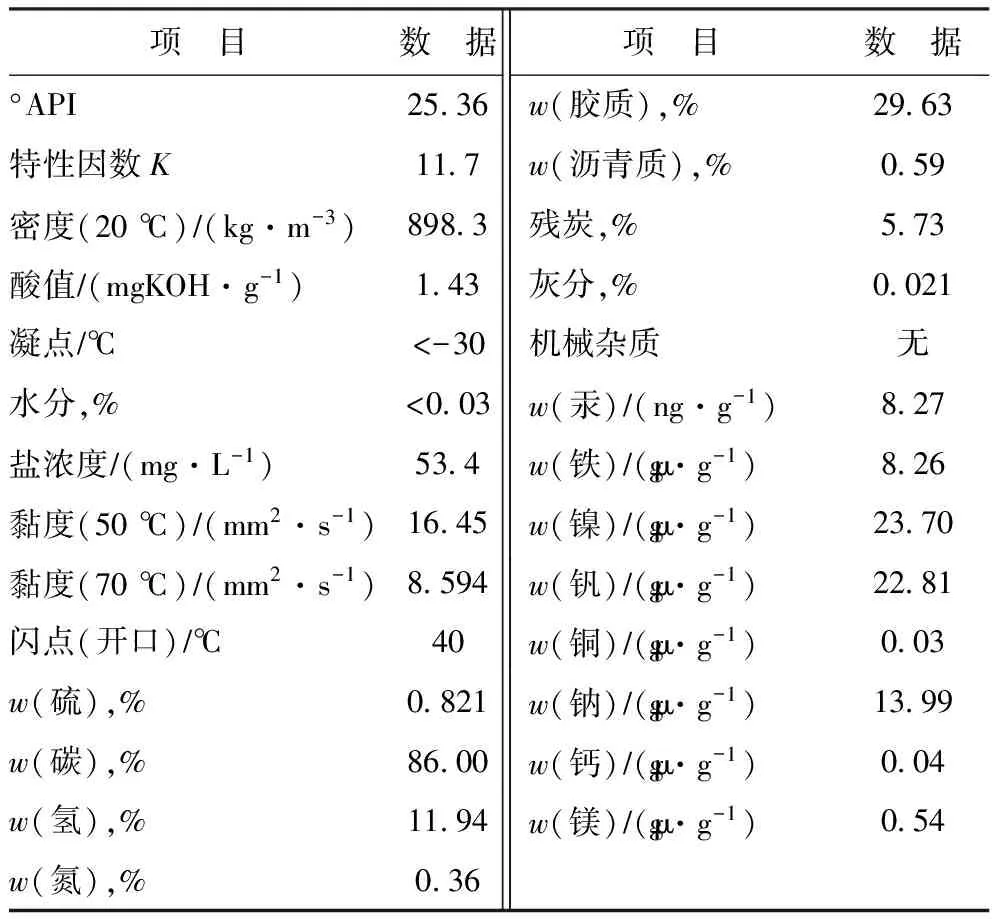

1.1 原料性质

表1 原料油性质

1.2 操作条件

该减压蒸馏装置按燃料型方案生产,减压馏出3个侧线。减一线抽出柴油馏分供下游柴油加氢装置,减二线抽出轻蜡油馏分供加氢裂化装置,减三线抽出重蜡油供催化裂化装置。过汽化油以减四线形式抽出,由于质量原因返回到减压渣油出装置管线,减压渣油去延迟焦化装置。设计按减压蒸馏切割点为560 ℃进行深拔加工,其操作条件如表3所示。

表2 原油实沸点蒸馏收率

表3 减压蒸馏装置操作条件

1.3 产品性质

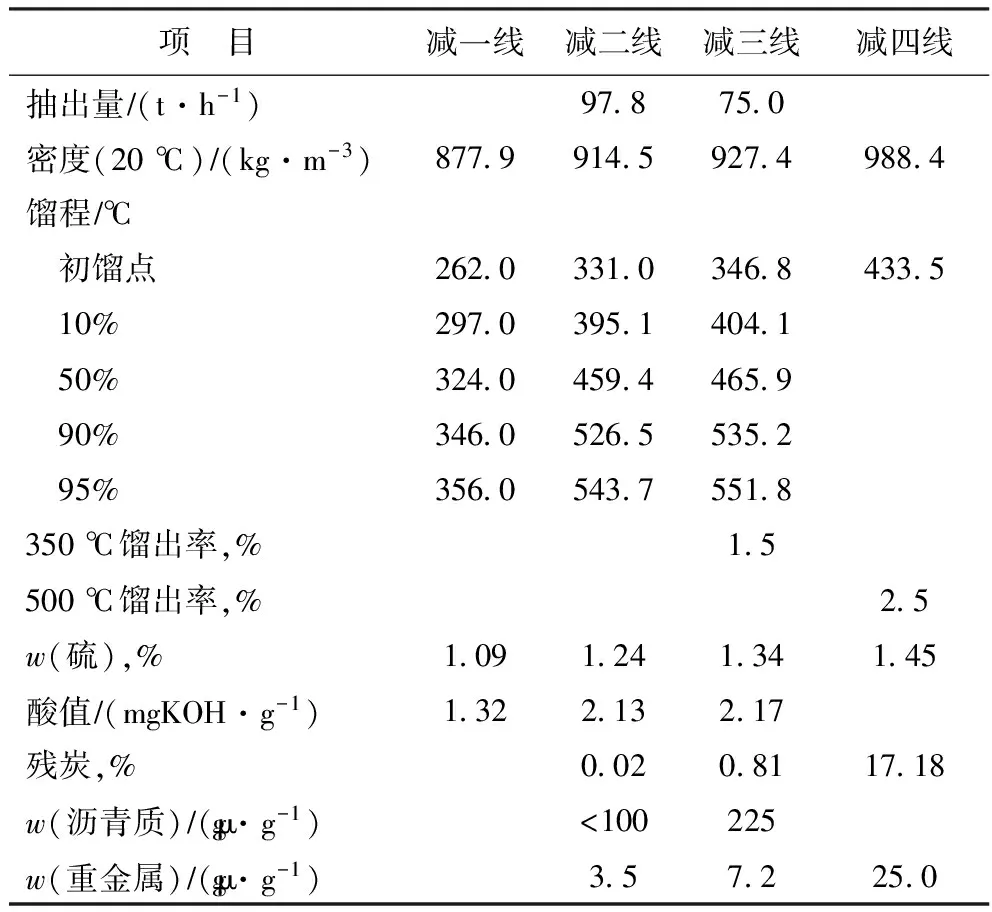

该减压蒸馏装置产品性质见表4。

表4 减压蒸馏产品性质

2 模拟计算及分析

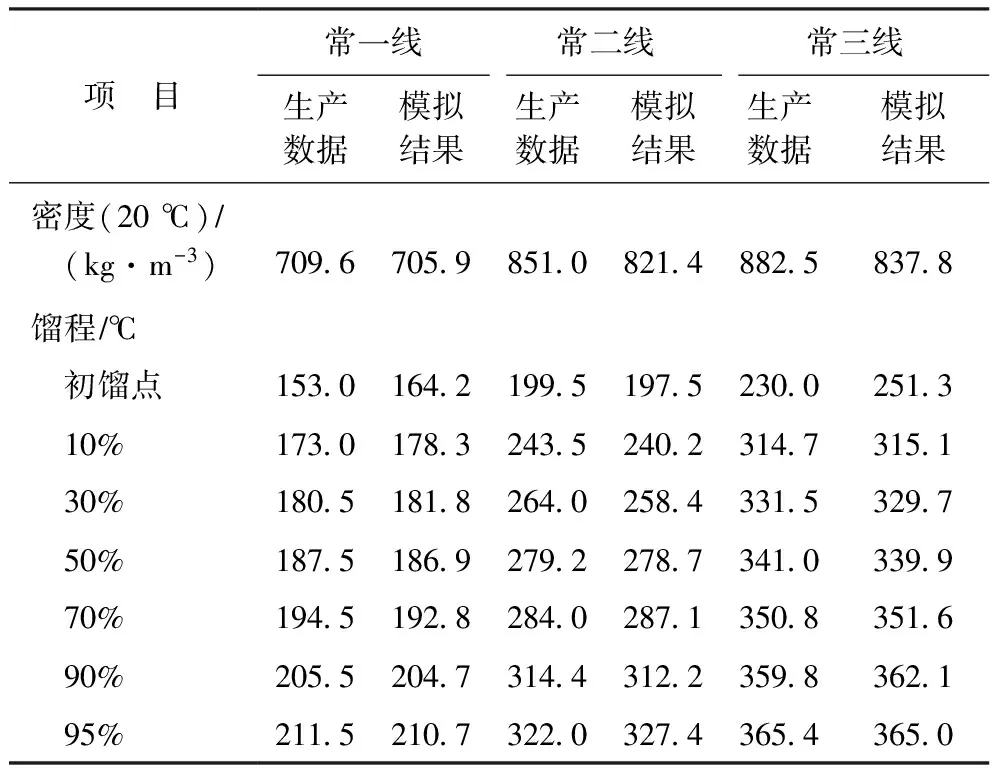

为了准确分析该减压蒸馏装置,以便为开展增产加氢裂化原料研究提供可靠的依据,以表1与表2数据为基础,以表3中数据为工艺参数,从原油闪蒸塔开始模拟原油常减压蒸馏工艺过程。模拟时热力学方法采用BK-10物性选择集,气、液相的焓值计算采用Johnson-Grayson方法,液相密度采用°API法计算[5]。减压塔模拟采用Simple估算方法[6]。常压塔模拟中常二线、常三线带有侧线汽提塔,把主塔模拟的Damping Facting设为0.8[7],以常压侧线产品和常压重油的馏程来校准模型的可靠性。模型包括闪蒸塔、常压塔、减压塔。通过对模拟计算进行调整,得出常压塔各侧线产品模拟结果,并与和实际生产的分析数据进行对比,如表5所示。

表5 常压侧线产品生产数据与模拟计算结果对比

从表5可以看出,模拟计算得到的常压塔各侧线的馏程与实际生产数据一致。计算结果能够反映装置的实际生产情况,可以认为模型是可靠的。

按照装置现有的操作条件,模拟计算得出减压蒸馏各侧线产品的馏程,如表6所示。

表6 减压蒸馏侧线产品馏程模拟计算结果

从表4减压蒸馏生产数据和表6模拟结果对比来看:①实际生产中减一线95%馏出温度为356.0 ℃,减二线初馏点331.0 ℃,表明减一线油拔出率不够,有较多柴油组分进入减二线。常压塔拔出不足,造成减压塔塔顶换热负荷过高,减压塔塔顶温度时有达到100 ℃,造成减压塔塔顶水乳化、减压真空度偏低(-98 kPa)。②减二线作为加氢裂化原料,95%馏出温度较高。虽然残炭和沥青质指标达到要求,但重金属含量超标,只能部分去加氢裂化装置,大部分和减三线混合去催化裂化装置。③减三线馏程范围较宽,与减二线重叠较大,说明减二线和减三线分离精度低。95%馏出温度并不高,但残炭、沥青质、重金属含量都比较高,只能供催化裂化处理,造成大部分适合加氢裂化馏程范围的原料损失。④减四线过汽化油残炭高至17.18%,与渣油中的残炭相当。一方面说明洗涤段效果较差,洗涤段气相或液相存在偏流,气液相传质差,造成减三线、过汽化油段填料负荷偏高;另一方面说明进料分布器分布不均匀及雾沫夹带严重。实际生产减压洗涤油达55 th,造成过汽化油循环量过大,运行中曾出现部分填料坍塌,掉落过汽化油泵入口的情况,同时造成装置能耗过高。

3 技术措施

3.1 新型传热技术

为了降低全塔压降,减压塔广泛使用的技术是空塔传热技术。空塔传热技术属于直接接触传热的一种,不需要传热介质。与传统填料传热相比,直接接触式换热具有换热效率高、传热温差低、压降低、无结垢、腐蚀小和投资省等优点。壳牌石油公司[8]已将该技术成功地应用于燃料型减压塔中,大大降低了全塔总压降,实现高真空减压蒸馏。但该技术存在一定的缺陷,主要是由于完全依靠液体自身提供换热,所以对雾化程度要求很高,液体循环量也很大;同时由于防止雾沫夹带的要求,气速也有严格限制。本研究通过合理设计喷头,通过实验和CFD模拟,优化液滴的雾化度,有效防止雾沫夹带,同时充分利用液滴自身与上升气体充分接触换热,降低下部填料床层的换热负荷;采用新型高效复合填料,同时合理设计填料高度,在满足传热要求的前提下,最大限度地减小压降。

3.2 设置轻、重蜡油分馏段技术

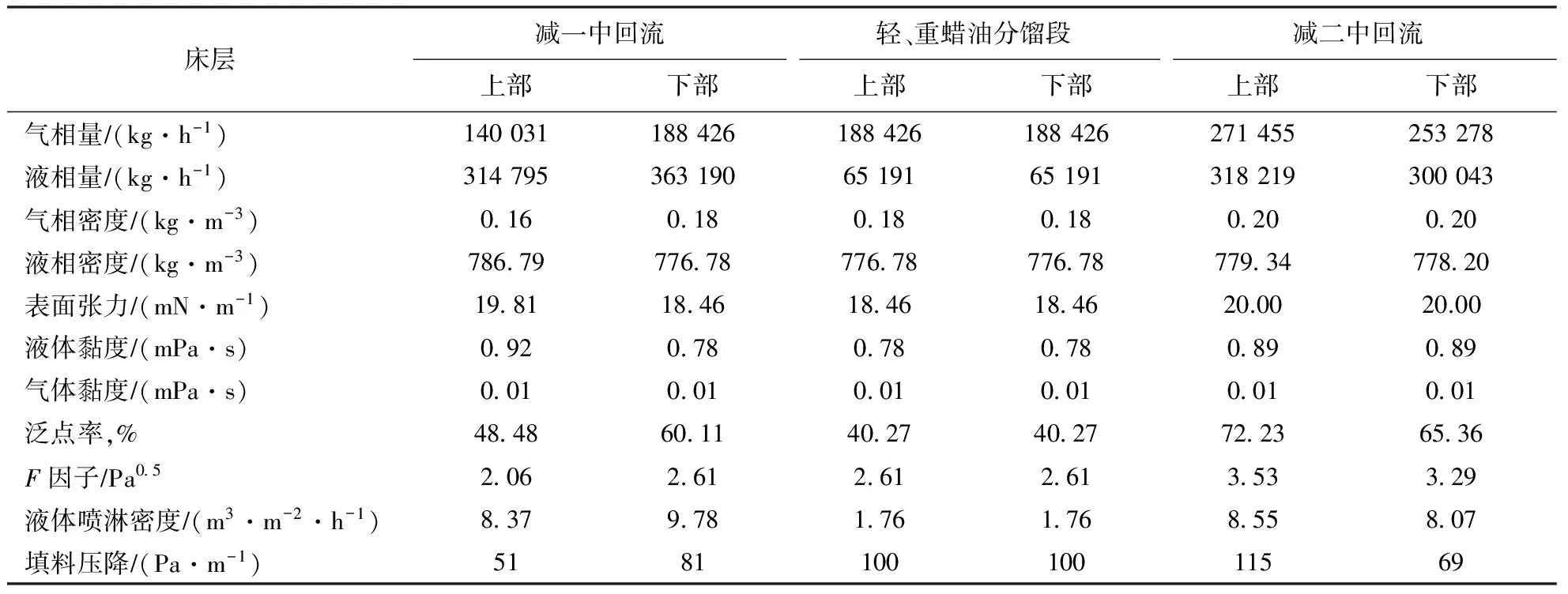

良好的喷射式分布器,对安装空间及水平度要求较低,能够减少液体停留时间和最大限度地降低由于塔内结焦而引起的分布器堵塞,非常适用于大直径、低压降的减压塔。通过对减压塔喷射式液体分布器的优化设计,降低各段填料高度,在塔体内减二线和减三线间设置轻、重蜡油分馏段,提高减二线和减三线的分离精度。通过控制减二线95%馏出温度,加大减二线抽出量以增加加氢裂化原料的产量。对设置轻、重蜡油分馏段后进行水力学核算,结果如表7和表8所示。由表7和表8可知,在F因子为2.06 ~3.53 Pa0.5的条件下,塔内各分馏段仍然保持适宜的泛点率,填料持液量和压降正常,设置轻、重蜡油分馏段能够很好地实现气液传质、传热。

表7 水力学核算结果一

表8 水力学核算结果二

3.3 闪蒸汽化段内件布置及优化

减压塔的闪蒸汽化段是进料高速气液混合进行闪蒸、汽化过程的区间。其内件布置对减压塔的整体操作性能至关重要,该段内件由进料分布器、下部防冲击挡板和上部脱雾沫夹带装置构成。其中减压塔进料分布器对减压馏分的质量、收率影响至关重要,也是影响减压深拔的因素之一。良好的进料分布器要求应具有以下特点:①气体分布均匀,即入塔气流经过进气分布器能均匀进入填料层;②阻力小;③空间占位少;④不易结焦、堵塞;⑤结构简单、安装方便等。目前,国内应用广泛的进料分布器有翅片式、双切向环流式、单切向环流式、辐射式等,以上这些分布器都具有优良的气体初始分布及脱雾沫夹带功能,但还是缺乏针对闪蒸汽化段具体工况下性能的详细研究。为增产减二线油抽出量,改善其质量,研究利用CFD技术对进料分布器进行结构优化。图1为该装置减压蒸馏进料分布器结构优化前后的垂直平面液体分布对比。从图1可看出:优化前在进料分布器盖板上方有一定厚度积液,并且进料分布器中心气体携带有液雾;优化后进料分布器盖板上方积液消失,内套筒上升气流中没有雾化液体,优化后分布器的雾沫夹带出现了明显的改善。

图1 优化前后分布器垂直平面液体分布

3.4 洗涤段结构优化

洗涤段是保证重蜡油质量的最后阶段。如果洗涤效率低,会造成重蜡油金属含量和残炭超标,同时也会造成下部结焦,影响减压塔长周期运行。目前减压塔洗涤段液体分布器有2种,一种是重力式液体分布器,包括槽式和槽盘式;另一种是喷射式(喷头)液体分布器。这两种分布器各有优缺点,重力式分布器液体分布均匀,雾沫夹带量小。喷射式液体分布器液体停留时间短,抗结焦能力强,占位空间低,但雾沫夹带量大。目前国内的减压深拔型减压塔大部分均采用喷射式液体分布器,研究采用抗堵塞、低雾化度喷头,降低雾沫夹带量;同时在分布器上部设置脱雾沫夹带装置,彻底消除雾沫夹带现象。另外,洗涤段的填料一般采用规整填料和格栅填料组合而成,由于深拔型减压塔高温油的特点,液体需要极短的停留时间,以防止结焦发生,研究使用新型填料及格栅,在保证分离效率的前提下,通过填料结构参数的优化,最大限度地降低持液量和停留时间。

3.5 新型集油箱优化

由于减压塔发展趋势为大型化和深拔操作,循环取热段的循环油量急剧加大。传统集油箱气相通量小、压降大,液相通量低,都不能适应新的要求。采用全新一代的集油箱,通过CFD计算,对集油箱的供液系统进行全面优化,在保证气相通量的同时,确保最短时间提供最大的循环量。升气管采用新型结构,可确保完全脱除进料闪蒸或者分布器喷雾过程造成气相携带的雾沫,完全消除塔内的物流返混,提高塔的切割精度。图2为新型结构集油箱模拟计算结果。由图2可以看出,集油箱气相夹带量很小,能大幅降低塔内物流的返混,提高塔侧线产品的分离精度。

图2 新型结构集油箱模拟计算结果

4 计算结果

经过减压蒸馏增产减二线油作为加氢裂化原料的技术研究,在原有的减压蒸馏基础数据和操作条件下,模拟计算减压蒸馏各侧线产品数据,结果见表9。

表9 减压蒸馏装置计算结果

由表9和表4对比结果来看,减二线轻蜡油馏程变窄,95%馏出温度由543.7 ℃降低到488.1 ℃,减二线与减三线间的产品重叠度由196.9 ℃降低到66.1 ℃,保证了减二线蜡油作为加氢裂化原料各项指标要求。同时减二线抽出量增产约3.7 th,比原生产增加3.78%,达到了增产加氢裂化原料的目的。减二线、减三线、减四线蜡油总收率约提高0.5%(对进料),减三线95%馏出温度提高约30 ℃,减三线与最底侧线间的分离精度得到提高,各侧线产品间的重叠度降低,在一定程度上达到了减压深拔的要求。

5 结 论

针对企业增产喷气燃料的市场要求,以增产加氢裂化原料为出发点,对减压蒸馏进行塔内传热方式、汽化闪蒸段、新型集油箱优化研究,同时增加轻、重蜡油分馏段,有效增加轻蜡油产量,改善轻蜡油质量,确保作为加氢裂化料的各项指标合格。同时,保证了减三线蜡油和最底侧线及减压渣油的分离精度,保证了其作为催化裂化原料的指标要求。各级侧线蜡油总收率提高约0.5%(对进料),在一定程度上达到了深拔要求,减二线油收率提高3.78%。

[1] 李焱.喷气燃料市场供需格局及发展趋势分析[J].企业技术开发,2014,33(7):21-22

[2] 金云,刘莹莹,郭飞舟,等.2013年中国喷气燃料市场回顾及2014年展望[J].国际石油经济,2014,22(3):89-93

[3] 蔡宇钢,孙彦辉,穆庆丰,等.国内喷气燃料市场分析及展望[J].中国化工贸易,2013,9(9):280

[4] 杜艳泽,石培华,石友良,等.FC-20 加氢裂化催化剂的性能研究及工业应用[J].石油炼制与化工,2014,45(3):55-61

[5] Simsci Company.Simulation Science Inc PROⅡ6.0[CPCD].Califomia:SIMSCI Company,2003

[6] 王洪江.流程模拟计算中关于塔板效率选择的技巧[J].石化技术,2003,10(1):31-33

[7] 张龙,方向晨,赵亚新,等.塔河石化常减压装置减压蒸馏模拟分析与改进[J].化工进展,2013,32(8):1979-1984

[8] Fred B,Staffeld P O.Lube oil proessing.2.Improved processes produce high-quality lubes[J].Oil & Gas Joural,1998,96(28):70-74

OPTMIZATION OF CRUDE VACUUM DISTILLATION TO INCREASE HYDROCRACKING FEEDSTOCKS

Zhang Long1, Zhang Ying1, Du Weiqian2, Gao Jingshan1

(1.FushunResearchInstituteofPetroleumandPetrochemicals,SINOPEC,Fushun,Liaoning113001;2.FushunPetrochemicalCompany,CNPC)

Optimization on the vacuum deep distillation technology was conducted to increase high quality hydrocracking raw material for producing jet fuel. Through the optimization, under the same operation conditions, the total yields(feed as a benchmark)of vacuum side cut 2, 3 and 4 are increase by 0.5%, reaching the extent of vacuum deep distillation. The VGO yield of side cut 2 increases by 3.78% with significantly improved quality, meeting the requirement for hydrocracking feedstocks.

vacuum distillation; VGO; hydrocracking; raw material

2015-12-09; 修改稿收到日期: 2016-02-18。

张龙,硕士,高级工程师,从事石油化工节能技术研究工作。

张龙,E-mail:zhanglong.fshy@sinopec.com。

中国石油化工股份有限公司科技开发项目(106002000860)。