THDS-I加氢精制催化剂的研发与性能评价

2016-04-11于海斌张景成

肖 寒,于海斌,南 军,张景成

(中国海油天津化工研究设计院有限公司,天津 300131)

THDS-I加氢精制催化剂的研发与性能评价

肖 寒,于海斌,南 军,张景成

(中国海油天津化工研究设计院有限公司,天津 300131)

为了对低硫含量、高氮含量、高酸值、环烷基特性的馏分油进行加氢精制,中国海油天津化工研究设计院有限公司采用硅改性拟薄水铝石为载体原料,通过对载体前躯物、催化剂形状与催化剂制备方法的优化,并在催化剂制备过程中引入有机络合剂,开发出中国海油第一代五齿球形THDS-I加氢精制催化剂。中试评价结果表明,该催化剂具有优异的加氢性能与活性稳定性。工业放大与工业生产催化剂的评价结果表明,THDS-I加氢精制催化剂生产流程合理可行,采用该催化剂在适宜的工艺条件下可生产出符合国Ⅴ排放标准要求的柴油。

柴油 加氢精制 催化剂 五齿球形 加氢活性

随着环保法规的日趋严格,我国柴油质量标准对硫含量提出了更高的要求,2016年1月1日起在东部11省市实施国Ⅴ排放标准,要求车用柴油硫质量分数小于10 μgg,2017年1月1日将在全国范围内实施。因此,为了满足柴油质量升级要求,急需开发深度加氢脱硫技术与催化剂。

中国海油下属炼化企业柴油加氢精制装置所加工的馏分油具有低硫含量、高氮含量、高酸值与环烷基的特性,属于较难加工馏分油。目前,中国海油炼化企业柴油加氢装置采用的加氢技术与催化剂均为国内外研究院所提供,然而这些技术与催化剂并不是针对此类馏分油特性而开发的,应用过程中具有一定的局限性,因而需开发具有自主知识产权的加氢技术与催化剂。中国海油天津化工研究设计院有限公司针对此类馏分油的特点,在载体材料与成型技术的基础上,采用新型制备技术定向负载活性组分,开发出中国海油第一代THDS-I加氢精制催化剂。本课题对该催化剂载体材料、催化剂形状的选择以及制备方法的优化进行研究,通过低温N2吸附-脱附、吡啶吸附红外光谱、氢气还原(H2-TPD)、高分辨透射电镜(TEM)、X射线光电子能谱(XPS)等方法对催化剂进行表征,并采用4,6-二甲基二苯并噻吩(4,6-DMDBT)与舟山石化焦化柴油为原料评价催化剂的加氢脱硫活性。

1 THDS-I加氢精制催化剂的设计思路

为了对低硫含量、高氮含量、高酸值与环烷基特性的馏分油进行加氢精制,在认知载体对催化剂加氢活性及活性组分分散程度对加氢性能影响的基础上,通过对加氢催化剂载体新材料的创新和催化剂制备方法的创新,开发适用于此类馏分油的异形加氢精制催化剂。

THDS-I加氢精制催化剂的具体设计思路为:①通过选用异形载体成型技术制备颗粒均匀的载体,使其具有大的外表面积、高的床层空隙率与小的当量直径。大的比表面积有利于提供更多的外表面活性中心,提高反应活性;高的床层空隙率有利于缓解床层压降,延长催化剂运转周期;小的当量直径有利于降低气液传质阻力、提高催化剂的利用率。②通过优化NiMo金属体系,采用改性氧化铝载体与使用新的络合制备技术,促进金属定向地生成高活性的加氢活性中心,实现金属的高效利用,进而显著提高加氢性能。③通过在催化剂中引入适当的B酸中心,在提高加氢脱硫活性的同时,又促进了C—N键的断裂,从而强化催化剂的加氢脱氮功能,加快油品中氮化物的转化,减少油品中氮化物与硫化物在活性中心上的竞争吸附,降低氮化物对脱硫反应的抑制,更好地发挥催化剂的脱硫功能。

2 实 验

2.1 催化剂的制备

载体制备:将一定量的改性氧化铝(干基质量分数72%)、田菁粉、甲基纤维素混合后投入混捏机混碾15 min,将由水、硝酸、柠檬酸配制好的酸性溶液一次加入粉体中,先混捏至可挤膏状物,再经过直径为2.5 mm的五叶草形孔板成型得到条形物,经拉伸、切粒得到五齿形小球载体,将所得湿的载体先于30 ℃烘箱中养生12 h,再于120 ℃烘箱中干燥6 h,最后放置在马福炉中程序升温至500 ℃焙烧3 h,即得到载体。

催化剂制备:采用碱式碳酸镍、三氧化钼、磷酸、络合剂按一定的化学计量比配制含NiO,MO3,P2O5的浸渍液,然后采用等体积浸渍法将浸渍液均匀喷洒到载体上,经120 ℃干燥4 h、450 ℃焙烧3 h后,得到催化剂。

2.2 催化剂的表征

催化剂的金属含量采用日本理学株式会社生产的全自动扫描型X射线荧光光谱仪(ZSX Primus Ⅱ)测定;催化剂的还原性表征在美国Micromeritics公司生产的 AutoChem Ⅱ 2920C型化学吸附仪上进行,信号采用热导池(TCD)检测器检测;N2吸附-脱附表征在美国Micromeritics公司生产的ASAP2020C 全自动物理化学分析仪上进行,于-196 ℃下测定样品的N2吸附-脱附曲线,利用BET法测定比表面积,利用BJH法测定孔体积和介孔孔径分布;催化剂的不同类型酸量采用吡啶吸附红外光谱(Py-FTIR)法测定,所用仪器为美国Nicolet公司生产的Magna-IR560 ESP型FTIR光谱仪;TEM表征采用日本电子株式会社生产的JEM-2100 LaB6型场发射透射电镜,加速电压200 kV;XPS数据通过美国Perkin-Elmer Physics Electronics 公司生产的PHI 5300 X射线光电子能谱仪采集,使用MgKα靶(1 235.86 eV),功率250 W(12.5 kV×20 mA),采用固定通能模式工作,全扫描89.45 eV,窄扫描44.75 eV,步长分别为1.0 eV和0.1 eV。

2.3 催化剂的加氢性能评价

小试性能评价:在10 mL固定床高压反应装置上进行。反应前先进行催化剂的硫化活化,硫化剂为二甲基二硫醚(DMDS),采用DMDS质量分数为3%的喷气燃料,在温度320 ℃、压力5.0 MPa、体积空速1.0 h-1、氢油体积比400的条件下硫化24 h。硫化结束后进料切换为4,6-DMDBT的十氢萘溶液(硫质量分数为1 000 μgg),在反应温度320 ℃、反应压力5.0 MPa、氢油体积比600、体积空速4.0 h-1的条件下进行加氢脱硫活性评价,运行稳定后取样品进行硫含量分析。

中试性能评价:在200 mL固定床高压反应装置上进行。反应前先进行催化剂的硫化活化,硫化剂为DMDS,采用DMDS质量分数为3%的喷气燃料,在温度340 ℃、压力7.5 MPa、体积空速1.0 h-1、氢油体积比500的条件下硫化24 h。硫化结束后进料切换为舟山石化焦化柴油,在反应温度约340 ℃、反应压力7.5 MPa、氢油体积比650、体积空速1.2 h-1的条件下进行加氢脱硫活性评价,待运行稳定72 h后,取样进行物性分析。

原料及产物的硫、氮含量采用美国ANTEK9000硫氮分析仪测定,硫含量测定参照标准SHT0689、ASTM D5453,氮含量测定参照标准SHT0657、ASTM D4629;烃类组成采用SHT 0606质谱法测定。

3 结果与讨论

3.1 载体前躯物的选择

在活性金属一定的情况下,载体的性质对催化剂的性质起着主导作用。载体的作用为:①提供适宜反应所需的酸性中心与扩散所需的孔道结构;②提供活性金属负载所需的有效比表面积;③改善催化剂的稳定性与抗磨性。加氢精制催化剂载体的前躯物一般为氧化铝干胶粉或改性氧化铝粉体,采用不同方法所生产的氧化铝干胶粉的性质亦不同,并会影响载体的孔结构与酸性。采用硫酸铝法生产的不同硅含量的氧化铝干胶为原料,在相同条件下制备载体(ZT-1~ZT-3),其物性参数如表1所示。采用表1中3种不同载体,通过相同的浸渍方法制备成加氢精制催化剂(CAT-1~CAT-3),对3种催化剂的酸性质进行分析,并评价其小试加氢脱硫活性,结果如表2所示。从表2可以看出,由载体ZT-2制备的催化剂CAT-2具有最高的相对加氢脱硫活性。这是因为载体ZT-2含有最大量的4~10 nm孔道,这有利于柴油馏分分子的扩散,使之接触更多活性中心并发生反应;其次是催化剂中适宜的酸性中心有利于促进4,6-DMDBT苯环的加氢饱和,进而促进加氢脱硫反应[1]。

表1 不同氧化铝干胶粉对载体物性的影响

表2 载体对催化剂酸性质及加氢脱硫性能的影响

3.2 催化剂形状的选择

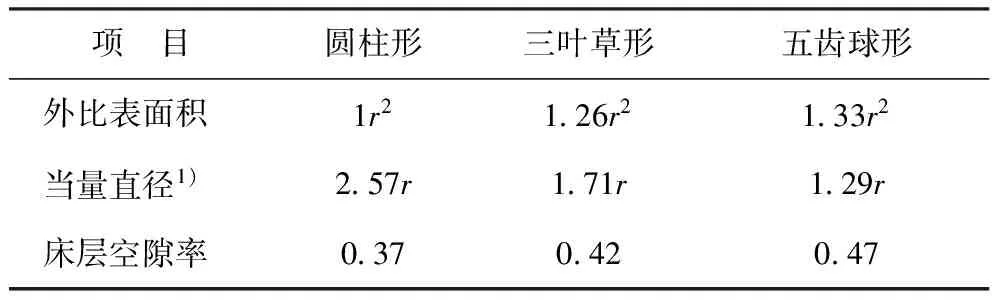

催化剂的颗粒度与形状不仅影响催化剂的活性发挥,还会影响催化剂床层的压降。催化剂颗粒度愈小,提供的外表面积活性中心数量愈多;然而,在相同条件下催化剂颗粒度越小,造成的催化剂床层压降越大[2-3]。为了解决外表面活性中心与压降的矛盾,研究者已开发出三叶草、四叶草、蝶形等异形催化剂。目前市场上的商品加氢催化剂多为三叶草形状,而五齿球形载体作为一种新的载体类型逐渐成为研究热点。假设催化剂外切圆半径为r,不同形状催化剂的外表面积、当量直径及床层空隙率计算结果如表3所示。从表3可以看出,五齿球形催化剂具有最大的外表面积、最高的床层空隙率与最小的当量直径。因此,THDS-I加氢精制催化剂的形状选择五齿球形。

表3 不同形状催化剂的外表面积、当量直径及床层空隙率

1) 当量直径定义为与颗粒体积相等的球体直径,计算中假设圆柱形、三叶草形催化剂的长度为6r。

3.3 催化剂制备方法的优化

大量研究表明,浸渍液中引入有机络合剂有利于形成更多的Ⅱ类高活性中心相,提高催化剂的加氢活性,因此在THDS-I催化剂研发过程中,考察有机络合剂引入对催化剂物化性能与催化性能的影响。采用载体ZT-2制备相同金属与磷含量的催化剂,催化剂制备过程中未引入有机络合剂时所得样品记为CAT-4,引入有机络合剂时所得样品记为CAT-5。

3.3.1 H2-TPR表征 通过H2-TPR表征研究催化剂制备过程中引入有机络合剂对金属与载体间作用力的影响,结果如图1所示。从图1可以看出,2种催化剂均存在两个明显的还原峰,CAT-5的还原峰分别位于450 ℃和893 ℃处,而CAT-4的还原峰分别位于468 ℃与902 ℃处。低温还原峰归属为Mo6+→Mo4+的还原,这部分Mo物种主要包括无定形、高缺陷和多层的Mo氧化物以及杂多钼酸盐等八面体配位的Mo物种[4-5];而高温还原峰则归属为四面体配位的Mo物种,主要是高分散的单层MoO3以及Mo氧化物的进一步还原,还有一些与载体之间具有更强相互作用的物种,如斜方晶系的MoO3和Al2(MoO4)3等的还原。对比二者的TPR曲线以发现,引入有机络合剂后催化剂的还原峰明显向低温方向移动,表明有机络合剂的引入可有效削弱活性金属与载体之间的相互作用,从而提高金属的分散度与硫化度。

图1 CAT-4与CAT-5的H2-TPR表征结果

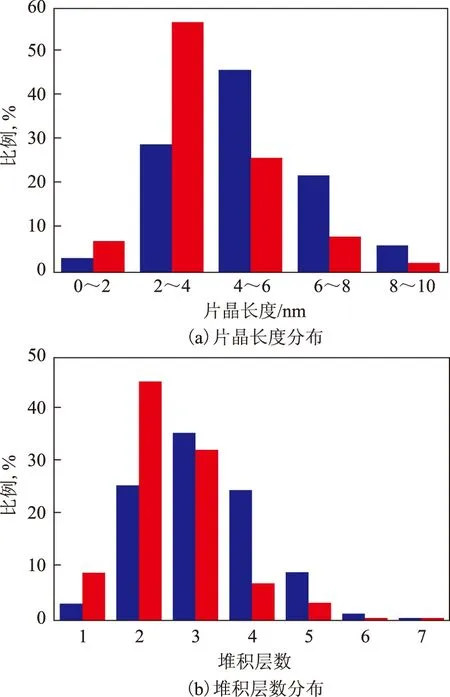

3.3.2 TEM表征 为了进一步研究催化剂制备过程中引入有机络合剂对催化剂活性组分的影响,对硫化后的催化剂CAT-4与CAT-5进行高分辨率透射电镜(HRTEM)表征,其HRTEM照片如图2所示。对照片中300多个MoS2片晶长度与堆积层数进行统计,结果如图3所示。从

图2 CAT-4与CAT-5的HRTEM照片

图3 CAT-4与CAT-5的MoS2片晶长度与堆积层数分布■—CAT-4; ■—CAT-5

图3可以看出:CAT-4的MoS2片晶长度集中于4~6 nm,堆积层数分布在2~4层,且分布不均匀;引入有机络合剂后所得催化剂CAT-5的MoS2片晶长度主要集中在2~4 nm,堆积层数分布在2~3层;与CAT-4相比,CAT-5中层数大于5的MoS2片晶数量明显降低。

根据图3中MoS2片晶长度与堆积层数分布数据,计算MoS2片晶平均长度与平均堆积层数[6],并计算WS2片晶的金属分散度[7-8],结果如表4所示。从表4可以看出:CAT-4的MoS2片晶平均长度为4.4 nm,平均堆积层数为3.7,金属分散度为0.26;而CAT-5的MoS2片晶平均长度为3.4 nm,比CAT-4减小22.7%,平均堆积层数为2.9,比CAT-4降低21.6%,金属分散度为0.37,比CAT-4提高42.3%。说明在催化剂制备过程中引入有机络合剂,可改变活性金属的表面形貌,降低MoS2片晶的尺寸,进而提高MoS2的分散度。这是因为有机络合剂改善了载体氧化铝表面的羟基基团分布[9],削弱了载体与活性金属之间的强相互作用,在催化剂焙烧活化过程中起到防止Mo物种团聚的作用,从而降低催化剂表面Mo物种的堆积层数,提高催化剂的分散度[10-11]。

表4 MoS2片晶的平均长度、堆积层数与金属分散度

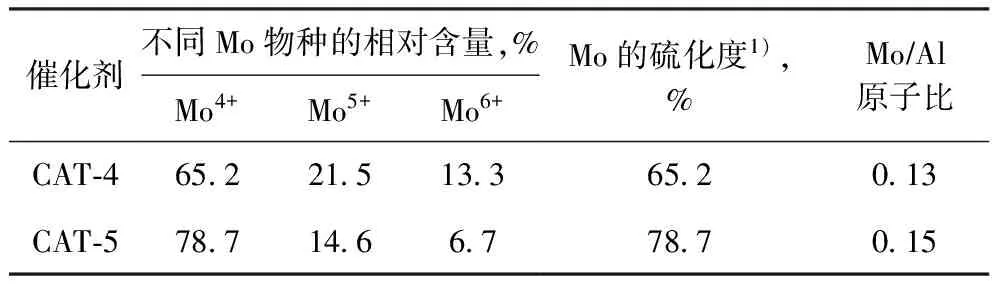

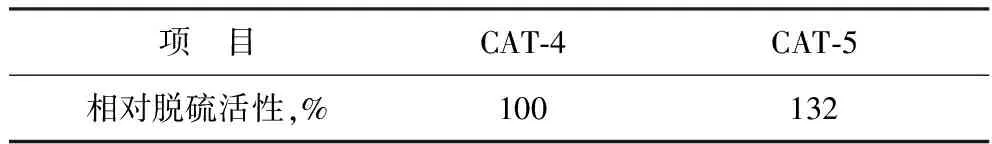

3.3.3 XPS表征 为了研究催化剂制备过程中引入有机络合剂对催化剂表面活性Mo物种的价态与硫化度的影响,对硫化后的催化剂CAT-4、CAT-5进行XPS分析,通过软件对XPS谱图进行拟合,由拟合峰面积按归一化法计算得到催化剂表面不同价态Mo物种的相对含量与表面MoAl原子比,结果如表5所示。从表5可以看出:CAT-5中金属钼的硫化度为78.7%,比CAT-4提高20.7%;CAT-5的MoAl原子比为0.15,比CAT-4提高15.4%,说明CAT-5的表面Mo物种具有较优的分散度。

表5 催化剂表面不同价态Mo物种的相对含量及MoAl原子比

表5 催化剂表面不同价态Mo物种的相对含量及MoAl原子比

催化剂不同Mo物种的相对含量,%Mo4+Mo5+Mo6+Mo的硫化度1),%Mo∕Al原子比CAT⁃4652215133652013CAT⁃578714667787015

1) 定义为MoS2活性中心相占总钼物质的比例。

3.3.4 催化剂的加氢脱硫活性 对催化剂CAT-4与CAT-5进行小试加氢脱硫活性评价,结果如表6所示。从表6可以看出,与 CAT-4相比,CAT-5对4,6-DMDBT的加氢脱硫活性提高32%,说明在催化剂制备过程中引入有机络合剂可以明显提高催化剂的加氢脱硫活性。因此,THDS-I加氢精制催化剂的制备采用引入有机络合剂的制备工艺。

表6 催化剂对4,6-DMDBT的相对加氢脱硫活性

3.4 催化剂的中试性能评价

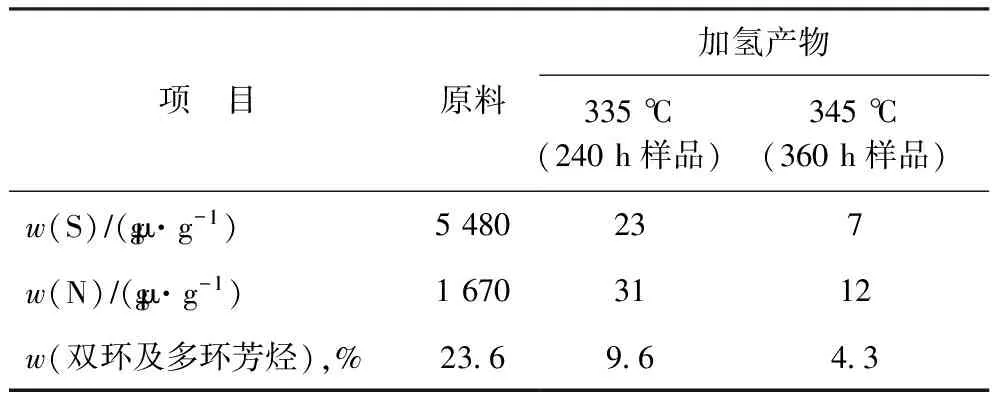

通过对载体前躯体、催化剂形状与催化剂制备方法的优化,成功研发出性能优异的THDS-I加氢精制催化剂,采用中试装置对催化剂的加氢脱硫活性进行评价,原料油为舟山石化焦化柴油,试验结果见表7。由表7可见,采用THDS-I加氢精制催化剂,以焦化柴油为原料,在合适的反应条件下可以生产出硫质量分数小于10 μgg的超低硫柴油产品,满足国Ⅴ排放标准对硫含量的要求。

表7 THDS-I加氢精制催化剂的中试性能评价结果

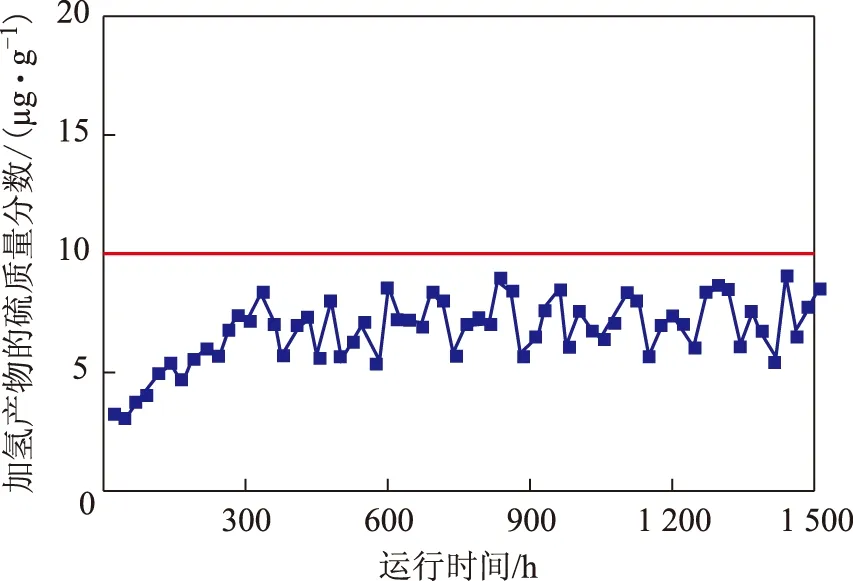

3.5 催化剂的稳定性评价

采用舟山石化焦化柴油为原料,在反应压力7.5 MPa、温度345 ℃、体积空速1.2 h-1和氢油体积比650的条件下进行THDS-I加氢精制催化剂的稳定性试验,结果见图4。从图4可以看出,在1 500 h的连续运转过程中,加氢产物的硫质量分数均在10 μgg以下,可满足国Ⅴ排放标准要求,说明THDS-I加氢精制催化剂具有良好的活性稳定性,可以满足工业装置长周期运转需要。

图4 催化剂的1 500 h稳定性评价结果

3.6 催化剂的工业生产与评价

2015年6月,THDS-I加氢精制催化剂完成了吨级工业放大与工业生产。在反应压力7.5 MPa、温度345 ℃、体积空速1.2 h-1和氢油体积比650的条件下对工业放大与工业生产的THDS-I催化剂进行中试活性评价,结果如表8所示。由表8可见,工业放大与工业生产的THDS-I催化剂的加氢脱硫、加氢脱氮与芳烃饱和性能与实验室定型催化剂的性能相当,说明催化剂生产流程合理可行。采用该方案已在催化剂厂圆满完成40 t THDS-I加氢精制催化剂的生产。

表8 工业放大与工业生产的THDS-I催化剂对焦化柴油的加氢活性

4 结 论

(1) 通过对载体前躯物、催化剂形状与催化剂制备方法的优化,开发出以Ni-Mo为活性组分的五齿球形THDS-I加氢精制催化剂。在制备过程引入有机络合剂可削弱载体与金属间的作用力,进而提高催化剂的加氢活性。

(2) 催化剂中试评价与稳定性试验结果表明,THDS-I加氢精制催化剂具有优异的加氢活性与稳定性。

(3) 对工业放大与工业生产的催化剂进行中试评价的结果表明,THDS-I加氢精制催化剂生产流程合理可行,采用该催化剂在适宜的工艺条件下可生产出符合国Ⅴ排放标准要求的柴油。

[1] 肖寒,刘红光,杨建国,等.多级孔SAPO-5分子筛的合成及其在柴油加氢精制催化剂中的应用[J].石油炼制与化工,2013,44(1):16-21

[2] 张立忠,王成,侯红英,等.载体形状对催化剂物化性能的影响[J].当代化工,2014,43(12):2506-2508

[3] 朱洪法.催化剂载体制备及应用技术[M].北京:石油工业出版社,2002:62-63

[4] 杨占林,姜虹,唐兆吉,等.FF-56加氢裂化预处理催化剂的制备及其性能[J].石油化工,2014,43(9):1008-1013

[5] 洪伟,刘百军,王宏宾,等.TiO2-Al2O3的水热法合成及其负载的NiMoP催化剂上FCC柴油加氢脱硫性能[J].催化学报,2012,33(09):1586-1593

[6] Iwamoto R,Kagami N,Sakoda Y.Effect of polyethylene glycol addition on NiO-MoO3A12O3and NiO-MoO3-P2O5A12O3hydrodesulfurization catalyst[J].Journal of the Japan Petroleum Institute,2005,48(6):35l-337

[7] Fan Yu,Xiao Han,Shi Gang,et al.A novel approach for modulating the morphology of supported metal nanoparticles in hydrodesulphurization catalysts[J].Enery & Enviromental Science,2011,2(4):572-582

[8] Fan Yu,Xiao Han,Shi Gang,et al.Citric acid-assisted hydrothermal method for preparing NiWUSY-Al2O3ultradeep hydrodesulfurization catalysts[J].Journal of Catalysis,2011,279(1):27-35

[9] 肖寒,于海斌,张玉婷,等.乙二醇对Ni-WAl2O3催化剂的加氢性能影响[J].石油炼制与化工,2015,46(6):57-62

[10]聂红,李会峰,龙湘云,等.络合制备技术在加氢催化剂中的应用[J].石油学报(石油加工),2015,31(2):250-258

[11] Li Huifeng,Li Mingfeng,Chu Yang,et al.Design of the metal precursors molecular structures in impregnating solutions for preparation of efficient NiMoAl2O3hydrodesulfurization catalysts[J].China Petroleum Processing and Petrochemical Technology,2015,17(4):37-45

DEVELOPMENT AND ACTIVITY EVALUATION OF THDS-I HYDROFINING CATALYST

Xiao Han, Yu Haibin, Nan Jun, Zhang Jingcheng

(CNOOCTianjinChemicalResearch&DesignInstituteLtdCo,Tianjin300131)

In view of the characteristics of coker gas oil from naphthenic base crude with low sulfur, high nitrogen, and high acidity, CNOOC Tianjin Chemical Research & Design Institute developed a first generation of five teeth spherical hydrofining catalyst THDS-I by use of silicon modified pseudo-boehmite as the carrier raw material and by optimization of carrier precursor, catalyst shape and preparation method, and addition of organic complexing agent during the preparation of the catalyst. The results of the pilot evaluation indicate that the developed catalyst has an outstanding hydrogenation activity and stability and can produce diesel in compliance with national V emission standard. Furthermore, the evaluation results show that the performance of THDS-I hydrogenation catalyst in industrial scale production reaches the activity level of lab catalyst, indicating that the catalyst production process is reasonable and feasable.

diesel;hydrofining;catalyst;five teeth spherical;hydrogenation activity

2015-11-09; 修改稿收到日期: 2016-01-26。

肖寒,工程师,硕士,主要从事馏分油加氢催化剂及工艺的研究工作。

肖寒,E-mail:xiohancup@163.com。