高压加氢裂化装置增产喷气燃料技术改造及实施效果

2016-04-11于会泳

于 会 泳

(中国石化北京燕山分公司,北京 102500)

高压加氢裂化装置增产喷气燃料技术改造及实施效果

于 会 泳

(中国石化北京燕山分公司,北京 102500)

中国石化北京燕山分公司(简称北京燕山分公司)2.0 Mta高压加氢裂化装置第一生产周期采用RN-32RHC-1组合催化剂,喷气燃料收率为19.39%,为增产喷气燃料第二生产周期更换为RN-32VRHC-3组合催化剂,喷气燃料收率为29.71%,提高了约10百分点,但与设计值31.97%相差较大。针对上述问题,北京燕山分公司通过对催化剂性能和装置标定数据进行分析,发现主要是因为转化深度提高后装置低压分离系统和分馏系统能力不足,无法保证装置在高转化深度下运行以及喷气燃料彻底分离。因此,确定对高低压分离系统配套仪表和分馏系统塔盘内件进行相应改造。改造后,喷气燃料平均收率为30.67%,接近设计要求,达到增产喷气燃料的目的。

加氢裂化 喷气燃料 技术改造 实施效果

目前,喷气燃料在北京市场上具有价格优势,多产喷气燃料可以显著提高炼油企业的经济效益。中国石化北京燕山分公司(简称北京燕山分公司)2.0 Mta高压加氢裂化装置是由中国石化工程建设公司设计,设计加工原料为常减压蒸馏装置的直馏蜡油和焦化蜡油的混合原料,其中焦化蜡油的掺炼比例不高于16%,主要产品为石脑油、喷气燃料、柴油及尾油(优质的蒸汽裂解制乙烯原料)。为实现增产喷气燃料的目标,装置于2010年5月将催化剂更换为中国石化石油化工科学研究院(简称石科院)开发的芳烃饱和能力强的RN-32V及兼顾喷气燃料选择性和尾油质量的RHC-3组合催化剂,更换催化剂后喷气燃料收率有所增加,但与预期偏差较大。针对上述问题,北京燕山分公司通过对催化剂性能和装置标定数据进行分析,并确定进行相应改造方案。本文主要介绍北京燕山分公司2.0 Mta高压加氢裂化装置增产喷气燃料技术改造方案及实施效果。

1 增产喷气燃料催化剂性能

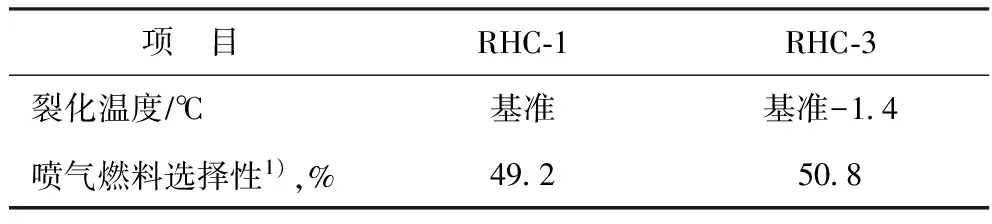

北京燕山分公司加氢裂化装置于2007年6月19日首次投料试车成功,第一生产周期采用石科院开发的RN-32RHC-1组合催化剂,按尾油生产方案进行控制,喷气燃料收率为19.39%,为了提高喷气燃料收率,第二生产周期于2010年5月更换为石科院开发的RN-32VRHC-3组合催化剂,兼顾生产喷气燃料和优质的尾油[1-2]。加氢裂化催化剂RHC-3与RHC-1的性能对比见表1和表2。喷气燃料选择性定义为:产品喷气燃料收率占轻、重石脑油及喷气燃料收率总和的比率。由表1可见,在相同转化率下,RHC-3催化剂的裂化活性略高于RHC-1催化剂(裂化反应温度低1.4 ℃),且RHC-3催化剂的喷气燃料选择性较高。由表2可见,与RHC-1催化剂相比,应用RHC-3催化剂得到的产品质量更优,在大于350 ℃馏分转化率同为65%的条件下,喷气燃料烟点高1.6个单位,尾油BMCI值低0.7个单位,尾油链烷烃质量分数高3百分点。因此,RHC-3为更适宜的兼产喷气燃料和优质尾油的加氢裂化催化剂[3]。

表1 RHC-1和RHC-3催化剂活性及喷气燃料选择性

1) 大于350 ℃馏分转化率为65%。表2同。

表2 RHC-1和RHC-3催化剂上主要产品质量对比

2 工业应用效果及存在的问题

2.1 RHC-3催化剂多产喷气燃料应用效果

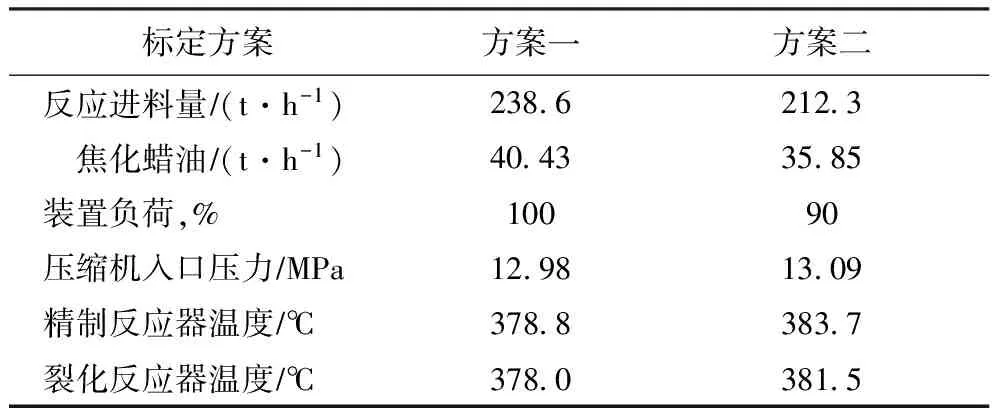

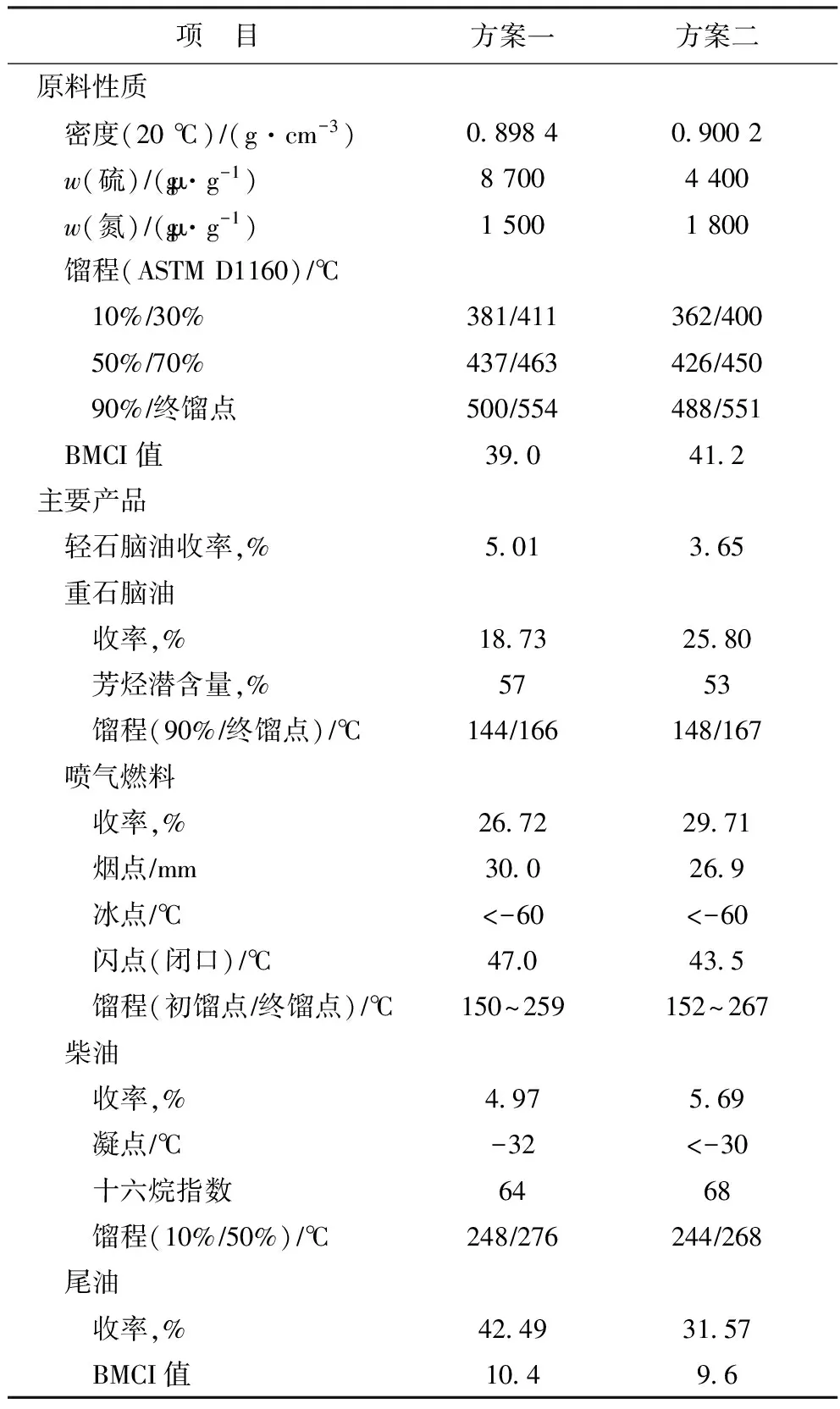

为了考核催化剂性能和各设备单元运行性能,开工后1个月对装置进行了标定。标定设计了两个方案,方案一为满负荷标定;方案二为最大量生产喷气燃料方案,需达到较高的转化深度,受装置当时条件所限,降低装置的加工总负荷至90%。标定期间反应系统主要操作条件见表3,标定原料及主要产品收率和性质见表4。从表3和表4可以看出:①在装置负荷100%、裂化反应温度378.0 ℃的条件下,喷气燃料收率提高至26.72%,但与设计值(31.97%)相比,低5.25百分点;②在装置负荷90%、裂化反应温度381.5 ℃的条件下,喷气燃料收率提高至29.71%,与第一周期使用尾油型催化剂(RN-32RHC-1)相比,在转化深度较高的条件下,喷气燃料收率由19.39%提高至29.71%,提高了约10百分点,但与设计值31.97%相差较大,仍比设计值低2.26百分点;③RN-32VRHC-3组合催化剂得到的各产品质量优良,但重石脑油的终馏点为166~167 ℃,柴油馏分50%馏出温度为268~276 ℃,而喷气燃料的实际切割点为145~270 ℃,可见喷气燃料与重石脑油和柴油馏分重叠较为严重,分馏效果差。由此可见,喷气燃料收率偏低的主要原因在于柴油馏分中有50%的组分与喷气燃料组分重叠,这反映出分馏塔切割精度较低,导致重叠组分分离效果差。另外,装置在高转化率运行下,出现冷低压分离器减压量不足、硫化氢汽提塔超压、分馏塔喷气燃料抽出量受限和塔顶负荷增大等问题。

表3 标定期间反应系统主要操作条件

表4 标定原料及主要产品收率和性质

2.2 高、低压分离单元存在的问题

标定期间,裂化反应转化深度深,轻、重石脑油收率增加至29.45%。原设计冷低压分离器液控阀开度在30%左右,流量为65 th,而此次高转化率条件下,冷低压分离器液相减压阀开度超过80%,冷低压分离油流量最高为89.6 th。而装置原设计流量按照65 th控制,提高转化率后,已明显超出装置设计上限,需将冷低压分离油流量控制阀进行更换,并扩大其相应孔板流量计量程,避免喷气燃料产量的提高幅度受限。

2.3 硫化氢汽提塔与吸收稳定系统存在的问题

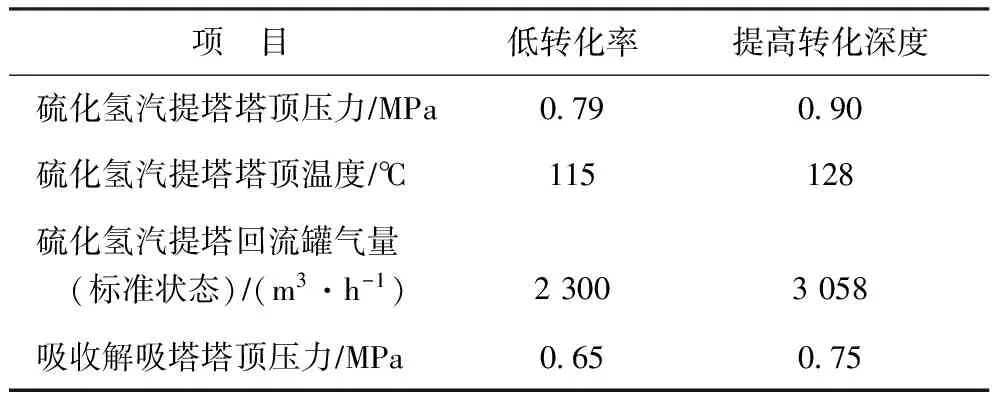

裂化反应转化深度提高后,气体产品收率明显增加,分馏系统出现硫化氢汽提塔严重超压和吸收解析塔运行效果差的问题。标定期间,由于气相组分增加,塔顶压力由正常控制压力0.75 MPa升高至0.9 MPa,气相流量已达到该表量程上限。硫化氢分馏塔压力过高会造成塔釜汽提蒸汽无法正常注入,对装置安全运行存在风险。此外,轻烃外送流程表量程偏小,无法满足汽提塔塔顶回流罐液位控制要求。同时,标定期间的干气量增大还造成轻烃回收系统气相负荷升高,吸收解吸塔压差增大,干气吸收解吸效果较差,干气脱硫胺液带烃发泡。

2.4 分馏塔部分存在的问题

3 增产喷气燃料技术改造

3.1 高压、低压分离部分

加氢裂化装置采用热、冷高压分离流程,反应产物携带热量需与原料换热和高压空冷器进行冷却,所以可以判断高压空冷器冷却负荷将制约反应转化深度的提高。更换RN-32VRHC-3催化剂后,冷低压分离油流量增加至89.6th,经过高压空冷器和冷低压分离单元的物流量较上周期运行数据相比增加37.8%。经过设计核算确定,冷低分油分液罐的轻油调节阀通过量无法满足要求,需将低压分离调节阀的最大减油量由85 th扩大到130 th。同时,通过核算高压空冷器确定现运行工况已超过原负荷设计值,冷却负荷不足,但由于空冷器的现场施工难度较大,改造空冷器流程极易造成设备偏流,所以增产喷气燃料改造中未对空冷器进行改造。

3.2 硫化氢汽提塔与吸收稳定部分

裂化反应转化深度提高后,冷低压分离油流量增大,导致硫化氢汽提塔塔顶负荷增加,该塔的分离精度下降,增加了下游吸收解吸塔的负荷。转化深度提高后硫化氢汽提塔及吸收解吸塔操作条件见表5。从表5可以看出,转化深度提高导致硫化氢汽提塔和吸收解吸塔负荷增大,影响装置平稳运行。针对以上问题,本次改造的主要内容为:①更换硫化氢汽提塔30层塔盘中的第27层至30层塔盘,更换吸收解吸塔52层塔盘中的第28层至52层塔盘,采用大开孔率结构;②硫化氢汽提塔塔顶回流泵更换叶轮,泵的输送能力由100 th提高到170 th;③核算硫化氢汽提塔塔顶气量增加近2倍,更换气相孔板及调节阀,同时更换液相孔板,气相流量标准状态由3 200 m3h扩大到6 000 m3h,液化气流量由14 000 kgh扩大到17 000 kgh;④硫化氢汽提塔塔底汽提蒸汽线更换蒸汽孔板及调节阀,汽提能力由2 500 kgh提高到4 500 kgh。

表5 转化深度提高后硫化氢汽提塔及吸收解吸塔操作条件

3.3 分馏塔及喷气燃料外送流程

按增产喷气燃料方案提高转化深度后,主分馏塔塔顶负荷增加47%,塔内件需要改造,否则只能满足初期的90%、末期的80%的负荷。另外,喷气燃料产品产量增大,原外送流程输送能力不能满足新生产要求。本次改造的主要内容为:①产品分馏塔的48层塔盘中更换第19层至48层塔内件;②分馏塔塔顶回流泵更换,输送能力由56 th提高到187 th;③喷气燃料汽提塔内8层塔盘全部更换;④更换喷气燃料汽提塔抽出线孔板、控制阀;⑤喷气燃料外送泵更换,相应孔板、流控阀更换,单台泵的输送能力由39 th提高到106 th。

4 技术改造效果

加氢裂化装置于2013年7月进行装置检修,并借此完成了装置增产喷气燃料技术改造。检修期间同时进行催化剂的再生和装填。为进一步验证催化剂使用性能和装置改造效果,于2013年12月9日、10日进行装置的标定。

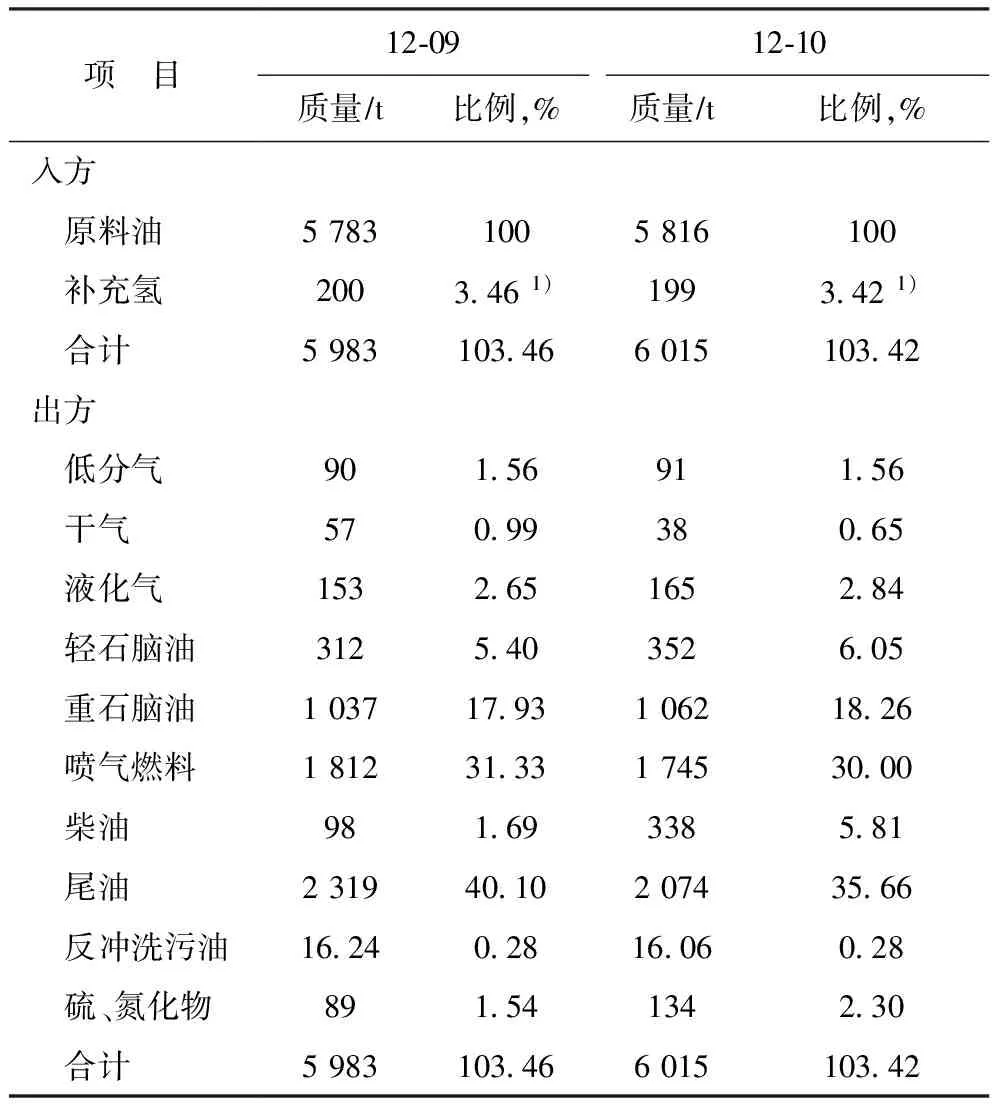

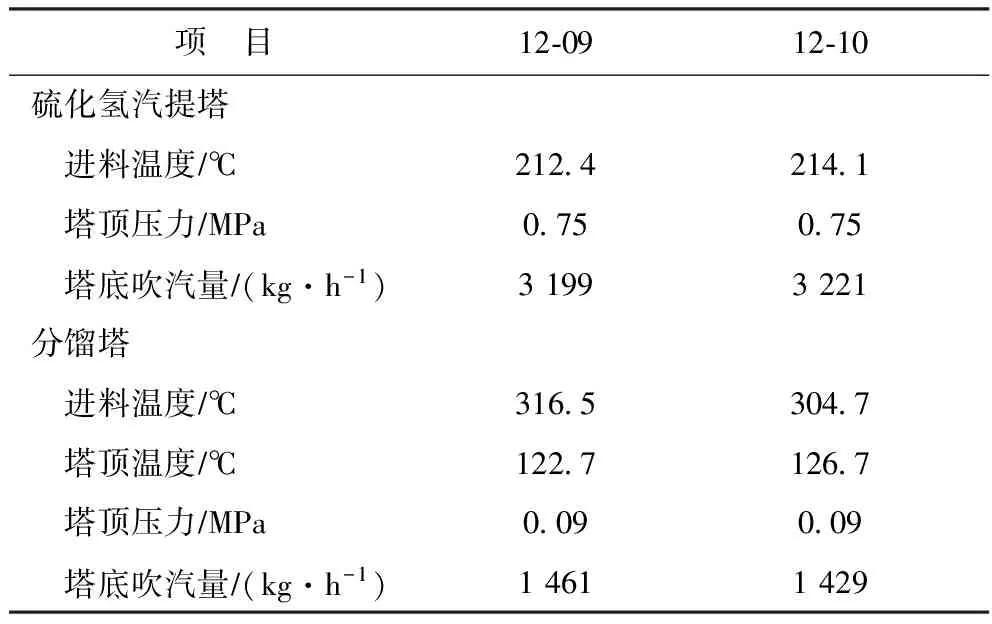

4.1 喷气燃料产率

标定期间反应部分的工艺参数见表6,物料平衡见表7,汽提塔和分馏塔的工艺参数见表8。由表6~表8可见:在反应条件与设计值相当的情况下,加氢裂化装置标定期间共加工原料油11 599 t;液化气平均收率为2.75%;轻石脑油平均收率为5.73%;重石脑油平均收率为18.10%;喷气燃料平均收率为30.67%,接近设计要求,达到增产喷气燃料的目的;柴油平均收率为3.75%;尾油平均收率为37.88%;装置改造后运行正常,产品分布合理。另外,硫化氢汽提塔和分馏塔的主要运转参数也符合改质预期,其中汽提塔的汽提蒸汽量增加至3 200 kgh,塔压维持在正常的范围内。

表6 标定期间反应部分的工艺参数

表7 标定期间的物料平衡

1) 工业标定时补充氢纯度较低,因此表现为氢耗较高。

表8 标定期间汽提塔和分馏塔的工艺参数

4.2 产品质量

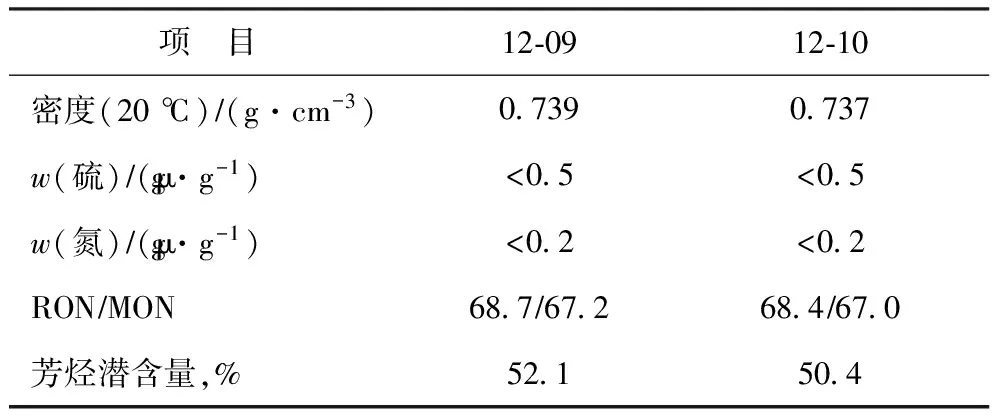

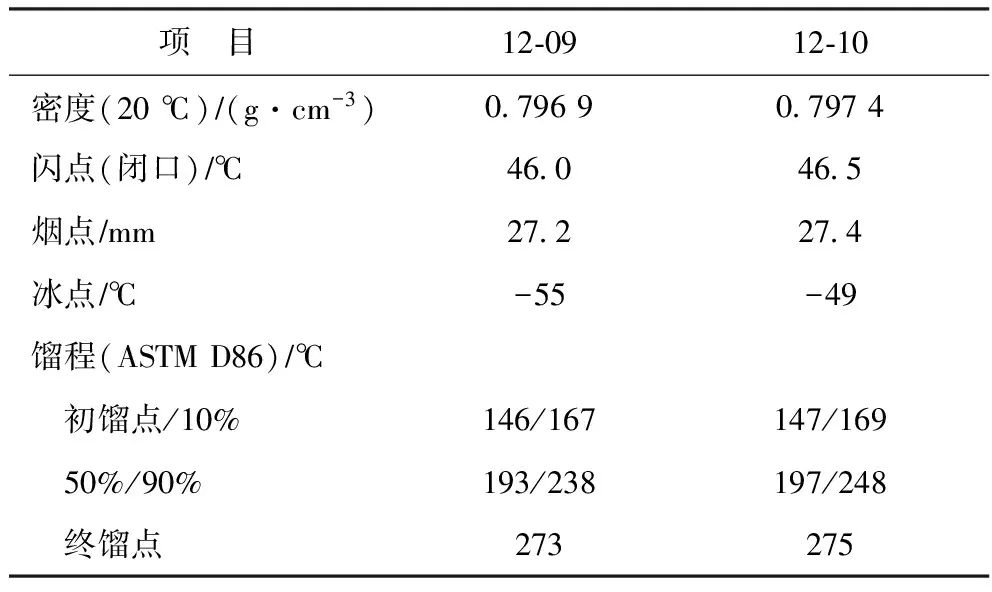

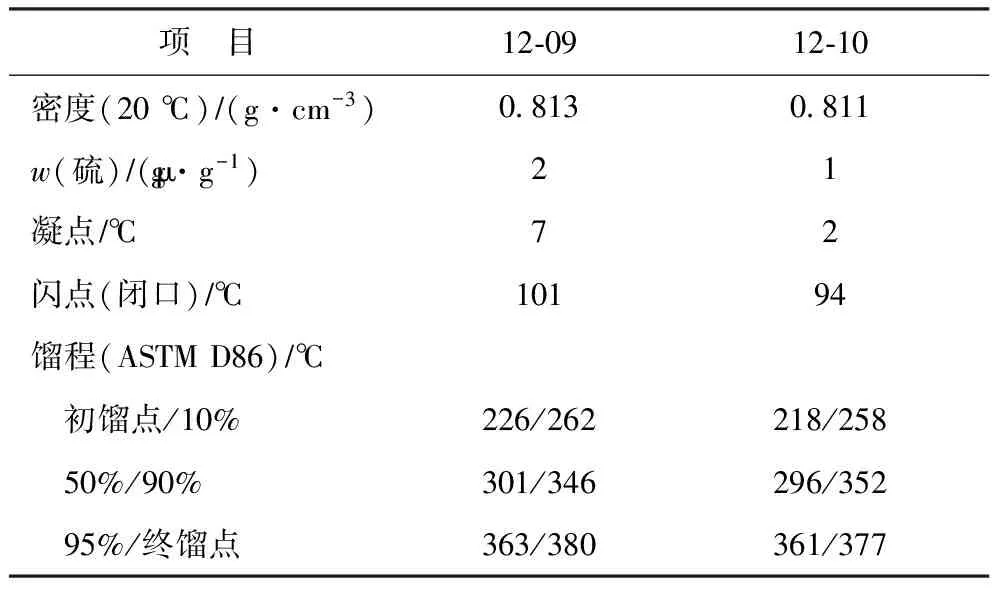

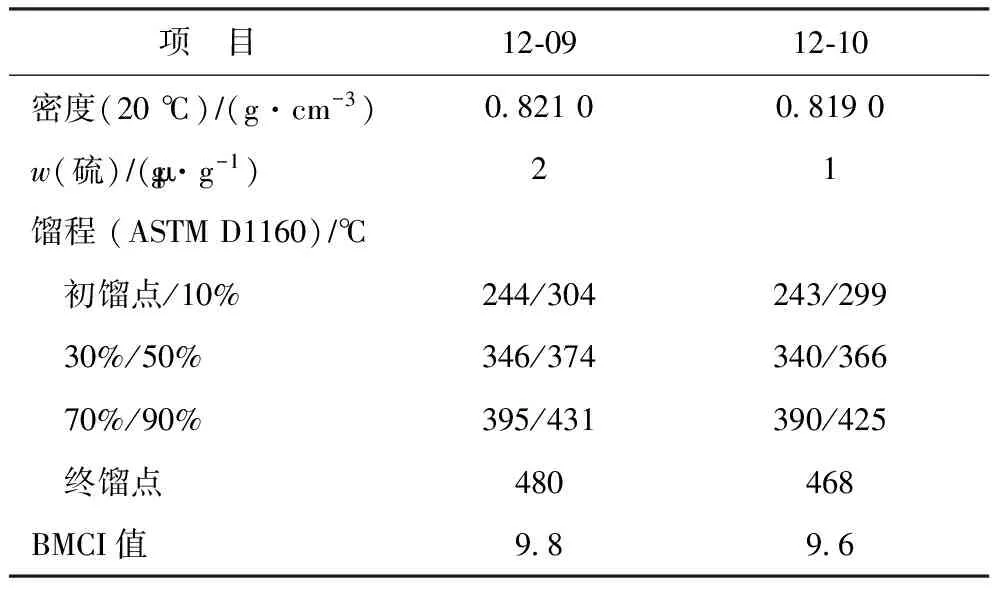

产品中重石脑油、喷气燃料、柴油及尾油性质见表9~表12。由表9~表12可见:重石脑油馏分硫质量分数小于0.5 μgg,氮质量分数小于0.2 μgg,满足重整装置催化剂对进料的要求,芳烃潜含量为50.4%~52.1%,是优良的重整装置原料[4];喷气燃料馏分的烟点为27.2~27.4 mm,冰点小于-50 ℃,满足3号喷气燃料性质的要求;尾油的BMCI值为9.8左右,是优良的蒸汽裂解制乙烯原料。

表9 重石脑油馏分的性质

表10 喷气燃料馏分的性质

表11 柴油馏分的性质

表12 尾油产品的性质

4.3 装置运行情况

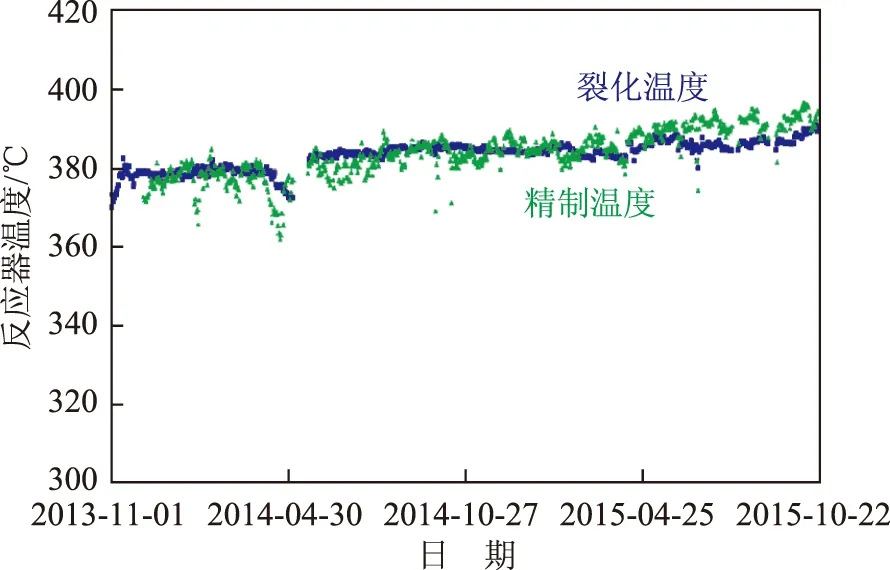

装置改造后开工初期精制催化剂平均床层温度及裂化催化剂平均床层温度提温曲线见图1。从图1可以看出:开工后第1个月为催化剂初活阶段,而催化剂活性平稳后,精制反应器平均温度控制在378~392 ℃之间,催化剂失活速率为0.58 ℃月(1月按30天计,下同);裂化反应器平均温度在373~395 ℃左右,催化剂失活速率为0.92 ℃月,催化剂性能优良。

图1 精制和裂化反应器平均床层温度变化情况

5 结 论

[1] 赵广乐,赵阳,毛以朝,等.加氢裂化催化剂RHC-3在高压下的反应性能研究与工业应用[J].石油炼制与化工,2012,43(7):8-11

[2] 孔健,杨有亮,闫博,等.增产喷气燃料和尾油加氢裂化技术在2.0 Mta高压加氢裂化装置的工业应用[J].石油炼制与化工,2012,43(9):53-57

[3] 李立权.加氢裂化装置操作指南[M].北京:中国石化出版社,2010:72

[4] 李大东.加氢催化剂工艺与工程技术[M].北京:中国石化出版社,2003:782

TECHNICAL REVAMPING OF HYDROCRACKING UNIT FOR INCREASING JET FUEL AND IMPLEMENTATION EFFECT

Yu Huiyong

(SINOPECYanshanCompany,Beijing102500)

The jet fuel yield of hydrocracking unit with 2.0 Mta capacity of SINOPEC Yanshan Co.,using RN-32RHC-1 composite catalyst,was only 19.35% in the first cycle. To produce more jet fuel in the second cycle,the catalyst was replaced by RN-32VRHC-3 catalyst system,resulting in 29.71% of jet fuel,still less than the design target of 31.97%.The catalyst performance and operation calibration data were then analyzed. The results found that the main reasons for lower yield of jet fuel were the ability shortages of low pressure separation system and product fractionating tower,leading to poor operation at high conversion rate and separation effect. In view of the above analysis,the controlling instrument of high and low pressure separation system and fractionation system tray were revamped. After revamping,the average yield of jet fuel reaches 30.67%,close to the design requirement.

hydrocracking; jet fuel; technical revamping; implementation effect

2016-02-15; 修改稿收到日期: 2016-03-23。

于会泳,高级工程师,从事工艺技术管理工作。

于会泳,E-mail:yuhuiyong.yssh@sinopec.com。