制备因素对Pt/ZSM-22催化剂临氢异构化反应性能的影响

2016-04-11刘有鹏于海斌孙国方费亚南

刘有鹏,于海斌,孙国方,费亚南

(中海石油天津化工研究设计院有限公司,天津 300131)

制备因素对Pt/ZSM-22催化剂临氢异构化反应性能的影响

刘有鹏,于海斌,孙国方,费亚南

(中海石油天津化工研究设计院有限公司,天津 300131)

以加氢裂化尾油为原料,考察了Pt负载方式、前躯体溶液pH、Pt负载量对异构化催化剂PtZSM-22-γ-Al2O3的影响。结果表明:成型后离子交换法制备的催化剂Pt分散度最高;催化剂异构化选择性及反应活性由高到低的顺序为:成型后离子交换法>分子筛离子交换法>等体积浸渍法;成型后离子交换的前躯体溶液pH为9,Pt负载量(w)为0.30%时,Pt分散度为87.2%,倾点为-15 ℃的150 N基础油收率为75.8%,异构化选择性达到最佳。

离子交换 分子筛 浸渍 Pt负载量 pH

近年来,随着工业技术的发展,对润滑油品质及环保性的要求也越来越高。具有低硫氮含量、高饱和烃含量、高黏度指数以及优良耐低温性能的API Ⅱ/Ⅲ类基础油逐渐成为润滑油市场的主导。目前国外用于生产API Ⅱ/Ⅲ类基础油的主流技术为异构脱蜡及催化脱蜡,其中异构脱蜡技术的基础油收率及黏度指数更高。Chevron公司于1985年发明了润滑油基础油异构脱蜡催化剂,并于1993年实现工业化。除Chevron公司外,拥有异构脱蜡专利技术的还有ExxonMobil公司、Shell公司、中国石化石油化工科学研究院、中国石化抚顺石油化工研究院等[1]。

异构脱蜡技术的关键在于催化剂,多采用负载贵金属的分子筛催化剂——双功能催化剂,正构烷烃通过脱氢-质子化-异构重排-去质子化-加氢一系列反应生成异构烷烃。金属中心提供加氢-脱氢活性,分子筛酸中心提供质子化活性。反应机理有单分子机理、双分子机理、孔口机理和锁钥机理。ZSM-22对于长链正构烷烃具有良好的择形选择性,近年来Pt/ZSM-22双功能催化剂在异构脱蜡反应中得到了广泛研究,其中多以分子筛性质[2-3]、机理及反应动力学[4-6]、反应原料[4-5]为研究对象,对贵金属负载过程的研究较少[6]。本课题以自制Pt/ZSM-22-γ-Al2O3催化剂为研究对象,以中海石油惠州石化分公司(简称惠州石化)加氢裂化尾油为原料,考察Pt负载方式、前躯体溶液pH以及Pt负载量对催化剂性能的影响。

1 实 验

1.1 催化剂制备

1.1.1 分子筛的制备 制备催化剂所用分子筛为自制的ZSM-22,硅铝摩尔比为50。ZSM-22采用CN103274428A专利公开的方法合成[7],合成物经洗涤、过滤、干燥和焙烧,得到ZSM-22原粉,将原粉用1 mol/L的硝酸铵溶液交换2次,温度为90 ℃,每次交换5 h,之后经过滤、干燥、焙烧得到H-ZSM-22。

1.1.2 负载贵金属 ①分子筛离子交换法 将H-ZSM-22分子筛粉体与配制好的一定浓度的Pt前躯体溶液混合,搅拌并升温至90 ℃,保持温度和溶液pH恒定,12 h后取出固体,经洗涤、过滤、干燥、焙烧,得到负载Pt的ZSM-22。向上述分子筛中按一定比例加入拟薄水铝石,混捏、挤条成型,经干燥、焙烧得到催化剂。催化剂长为3~8 mm,截面为Ф1.5 mm的三叶草形状,后两种方法制备的催化剂形状外观与①相同。

②等体积浸渍法 先将H-ZSM-22分子筛与拟薄水铝石按①中比例混合,混捏、挤条成型,经过干燥、焙烧,再用预先配置好的Pt前躯体溶液浸渍12 h,经过干燥、焙烧,得到催化剂。

③成型后离子交换法 将H-ZSM-22分子筛与拟薄水铝石按①中比例混合,混捏、挤条成型,经干燥、焙烧,将载体条放入一定浓度的Pt前躯体溶液中,搅拌溶液,转速以载体条在溶液中不动为宜,升温至90 ℃,交换12 h,固体经过滤、干燥、焙烧,得到催化剂。

1.2 催化剂表征

催化剂的H2-TPR、CO脉冲吸附表征采用美国麦克仪器公司生产的AutoChem 2920化学吸附仪,热导池检测器(TCD)检测信号变化。测试方法:称取干燥的催化剂样品约0.2 g放入仪器中的U型管内,Ar气氛下吹扫10 min,再切换成H2-Ar混合气,以10 ℃/min升温至600 ℃,使催化剂完全还原,切换成Ar气,降温至40 ℃,待信号稳定后,切换为CO-He脉冲气,直到完成15次脉冲或者TCD检测信号无变化。

采用电感耦合等离子体发射光谱仪检测离子交换法后滤液中Pt元素浓度,进而计算得到催化剂上Pt负载量,仪器型号Optima 8000ICP-OES,检出限0.05~1.0 μg/mL。

催化剂的比表面积、孔径、孔体积采用SSA-4200型孔径及比表面积分析仪检测,分析方法为真空静态容量法,吸附气体为氮气。

前躯体溶液pH采用Mettler Toledo DELTA 320电子pH计检测。

1.3 催化剂评价

1.3.1 评价装置 催化剂性能评价在100 mL固定床高压加氢装置上进行,装置流程示意见图1。反应器内径25 mm,器内热偶管外径9 mm。第一反应器装填保护剂10 mL、异构脱蜡催化剂(Pt/ZSM-22/γ-Al2O3)90 mL,第二反应器装填补充精制催化剂85 mL,催化剂上下均有惰性瓷球填充。催化剂在一定温度下通入氢气还原4 h,压力13 MPa,氢油体积比500∶1。还原结束后进原料,体积空速1.2~1.4 h-1,并逐步调整反应温度至所需值。

图1 装置流程示意

1.3.2 原料性质 原料为惠州石化提供的加氢裂化尾油,其性质如表1所示。

表1 原料性质

1.3.3 产物分析 采用自动倾点和浊点测试仪HCP852测定产物倾点,采用全自动宽量程万能运动黏度仪HVM472进行运动黏度分析。

2 结果与讨论

2.1 Pt负载方式对催化剂性能的影响

表2为不同Pt负载方式制备催化剂的条件。3种催化剂的H2-TPR曲线见图2。由图2可知,等体积浸渍法与成型后离子交换法制备的催化剂低温还原峰在210~220 ℃,高温还原峰在400~500 ℃,而分子筛离子交换催化剂低温还原峰在280 ℃附近,高温还原峰在500 ℃左右,高还原温度说明Pt与分子筛结合得更紧密。在设定催化剂活化温度时,充分考虑H2-TPR结果,等体积浸渍法及成型后离子交换法活化温度为260 ℃,分子筛离子交换法催化剂活化温度为300 ℃。因高温峰活化温度较高,在评价时仍存在少量氧化态的Pt。

表2 催化剂制备条件

图2 不同负载方式所得催化剂的H2-TPR曲线 —分子筛离子交换法; —等体积浸渍法; —成型后离子交换法

表3列出了3种催化剂上Pt金属颗粒的分散状况。由表3可知:成型后离子交换法分散状况最好,分散度达到87.2%,比表面积为0.70 m2g,金属粒径达到1.3 nm;Pt在双功能催化剂中起到加氢-脱氢作用,高分散度有利于促进反应活性提高;浸渍法与分子筛离子交换法的Pt分散度较低。等体积浸渍法是利用分子筛或者黏结剂的吸附作用负载贵金属,在吸附过程中,受载体内不同位置的吸附能力差异的影响,可能产生Pt浓度分布不均,从而降低分散度;离子交换法是阳离子与铂氨络离子交换,受酸中心分布影响,因酸中心分布均匀,Pt在分子筛上分布也较均匀。但若先交换,后与氧化铝成型,受分子筛在成型后载体表面分布状况的制约,也会导致分散度下降。

表3 3种催化剂上Pt的分散状况

图3为3种催化剂作用下150 N基础油的倾点对比。由图3可知,150 N基础油倾点由高到低的顺序为:等体积浸渍法>分子筛离子交换法>成型后离子交换法,成型后离子交换法制备的催化剂反应活性最佳,与Pt在其表面良好的分散度对应。为对比3种方式制备的催化剂的异构化选择性,调整反应温度,使产物倾点达到-15 ℃(API Ⅱ类基础油要求),对比基础油收率,结果见图4。由图4可知,异构化选择性由高到低的顺序为:成型后离子交换法>分子筛离子交换法>等体积浸渍法。同样达到产物倾点-15 ℃时,等体积浸渍法、分子筛离子交换法、成型后离子交换法所需的反应温度分别为324,320,316 ℃,高温易使副反应增加,多裂化成小分子物质,降低了液相产物收率。

图3 3种催化剂作用下150 N基础油的倾点■—分子筛离子交换法; ●—等体积浸渍法; ▲—成型后离子交换法。 图4同

图4 倾点-15 ℃时不同负载方式对应的基础油收率

2.2 前躯体溶液pH对催化剂性能的影响

采用盐酸和氨水调节前躯体溶液[Pt(NH3)4]Cl2的pH,通过成型后离子交换法制备催化剂,前躯体溶液pH对Pt负载率的影响如图5所示。由图5可以看出,随着pH升高,负载率迅速增大,在pH为9时达到最大值,Pt负载率为99.5%,随后再增加pH,负载率有所降低。在pH较低时,[Pt(NH3)4]Cl2容易失去2个NH3分子形成难溶于水的黄色[Pt(NH3)2]Cl2结晶;在pH较高时,溶液NH3·H2O浓度较高,会影响[Pt(NH3)4]2+在分子筛活性位上的反应,降低Pt的负载率。

图5 前躯体溶液pH对Pt负载率的影响

表4列出了前躯体溶液pH对催化剂上Pt分散度的影响,催化剂的Pt负载量(w)均为0.30%。由表4可知:pH较低时,有少量[Pt(NH3)2]Cl2形成,在催化剂表面易形成较大的颗粒,降低分散度;当pH达到9时,分散度为87.2%,金属活性比表面积为0.70 m2/g,金属颗粒粒径为1.3 nm,达到最佳分散状态;当pH再升高时,分散度逐渐降低。

表4 前躯体溶液pH对Pt分散状况的影响

图6 前躯体溶液pH对基础油倾点的影响

图7 前躯体溶液pH对基础油收率的影响

将不同pH的前躯体溶液制备的催化剂进行评价,Pt负载量(w)为0.30 %,反应温度为320 ℃,得到的150 N基础油倾点和收率如图6和图7所示。由图6和图7可知:前躯体溶液pH为9时,倾点达到最低值,为-17 ℃,催化剂活性最高,同时基础油收率在pH为9~10时也达到最低值;随着pH的升高或降低,倾点和基础油收率逐渐升高。综合考虑选择pH为9。

2.3 Pt负载量对反应活性的影响

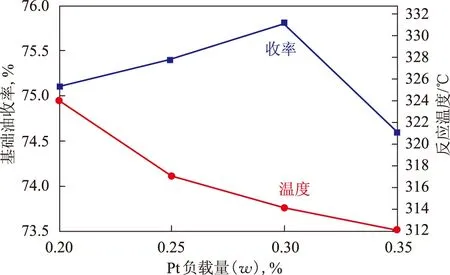

Pt在双功能催化剂中具有加氢-脱氢活性,负载量对催化剂性能有重要影响,调节前躯体溶液pH为9,以成型后离子交换法制备催化剂,使Pt在催化剂上负载量(w)分别为0.20%,0.25%,0.30%,0.35%,并进行反应性能评价,结果如图8和图9所示。由图8可知:随着Pt负载量升高,150N基础油倾点下降,其中Pt负载量(w)由0.20%提高到0.25%时倾点下降的幅度较大;前文中提到在0.30%负载量(w)时Pt的分散度已达到87.2%,Pt负载量(w)在0.30%以上时,再提高负载量对反应活性的影响不明显。由图9可知,产物倾点都为-15 ℃时,Pt负载量(w)为0.30%的催化剂作用下基础油收率最高,达到75.8%,说明该负载量下催化剂的异构化选择性最高,而所需反应温度仅为314 ℃,相对较低,有利于防止催化剂结焦,延长催化剂寿命。

图8 Pt负载量对基础油倾点的影响Pt负载量(w): ■—0.20%; ●—0.25%; ▲—0.30%;

图9 产物倾点为-15 ℃时的基础油收率及所需温度

3 结 论

分别以分子筛离子交换法、等体积浸渍法、成型后离子交换法制备了Pt/ZSM-22-γ-Al2O3催化剂,成型后离子交换法的Pt表面分散性最佳。异构化选择性及反应活性由高到低的顺序为:成型后离子交换法>分子筛离子交换法>等体积浸渍法。前躯体溶液pH对催化剂性能有影响,在pH为9时,成型后离子交换法的Pt负载率为99.5%,分散度为87.2%,反应温度为315 ℃时基础油的倾点为-17 ℃,反应活性达到最佳值。随着Pt负载量升高,催化剂活性增强,Pt负载量(w)从0.20%提高到0.25%时变化较为明显。异构化选择性在Pt负载量(w)为0.30%时达到最佳,基础油收率为75.8%。

[1] 黄小珠,李鸣,宫卫国,等.加氢异构脱蜡反应温度的影响因素研究[J].石油炼制与化工,2014,45(8):54-57

[2] 迟克彬,赵震,田志坚,等.正十二烷在Pt/ZSM-22和Pt/ZSM-23上的加氢异构反应性能[J].化工进展,2012,31(11):2477-2482

[3] 迟克彬,赵震,田志坚,等.基于Pt/SAPO-11和Pt/ZSM-22催化剂的溶剂脱蜡油加氢异构反应[J].东北石油大学学报,2013,37(2):118-123

[4] 迟克彬,赵震,阎立军,等.Pt基催化剂上正十四烷的加氢异构反应性能[J].石油化工,2015,44(4):429-435

[5] Claude M C,Vanbutsele G,Martens J A.Dimethyl branching of longn-alkanes in the range from decane to tetracosane on Pt/H-ZSM-22 bifunctional catalyst[J].Journal of Catalysis,2001,203(1):213-231

[6] Wang Yudan,Tao Zhichao,Wu Baoshan,et al.Effect of metal precursors on the performance of Pt/ZSM-22 catalysts forn-hexadecane hydroisomerization[J].Journal of Catalysis,2015,322:1-13

[7] 裴仁彦,于海斌,李孝国.一种循环利用母液合成纳米Nu-10分子筛的方法:中国,CN103274428A[P].1978-02-28

EFFECT OF PREPARATION FACTORS OF Pt/ZSM-22 CATALYST ON ITS HYDROISOMERIZATION PERFORMANCE

Liu Youpeng, Yu Haibin, Sun Guofang, Fei Yanan

(CNOOCTianjinChemicalResearchandDesignInstituteCo.Ltd.,Tianjin300131)

The effect of Pt loading method, the pH of precursor solution and the Pt loading amount on hydroisomerization of Pt/ZSM-22-γ-Al2O3was investigated for hydrocracking tail oil. The results show that the catalyst prepared by ion-exchange after support forming has the highest dispersion of Pt. The hydroisomerization selectivity and activity order is:ion-exchange after forming>molecular sieve ion-exchange>impregnation. When the pH of precursor solution of ion-exchange after forming is 9 and the Pt loading is 0.30%, the dispersion degree of Pt is 87.2%, the yield of 150 N base oil with a pour point of -15 ℃ is 75.8%, and the hydroisomerization selectivity achieves the best.

ion exchange; molecular sieve; impregnation; Pt loading; pH

2016-03-14; 修改稿收到日期: 2016-06-06。

刘有鹏,硕士,工程师。现从事润滑油异构脱蜡及补充精制加氢催化剂的研究开发工作。

孙国方,E-mail:sgf7996119@163.com。