脱硫除尘用风机流场模拟及其结构优化研究

2016-04-11唐铃凤辛厚智

李 凯,唐铃凤,辛厚智

(安徽工程大学机械与汽车工程学院, 安徽 芜湖 241000)

脱硫除尘用风机流场模拟及其结构优化研究

李凯,唐铃凤,辛厚智

(安徽工程大学机械与汽车工程学院, 安徽芜湖241000)

[摘要]对某脱硫除尘用离心风机进行流场模拟和结构优化研究,设计了风机叶轮结构,建立脱硫除尘风机的流道模型,通过FLUENT软件对脱硫除尘离心风机流场进行数值模拟.按照L9(34)正交表,选取叶轮进口直径、叶轮直径、叶片进口角、叶片出口角参数作为设计因素,设计了9组方案,通过正交试验分析了4种几何参数对风机性能的影响,得出叶轮出口角是影响效率和噪音的主要因素,并提出优化设计方案.以风机效率最大为第一目标函数,风机噪音最低为第二目标函数,以D1,D2,βb1,βb2,Z为设计变量加以约束条件,用遗传算法对风机噪音和效率进行多目标优化,获得了最优叶轮结构参数组合,优化后的脱硫除尘风机效率高于原风机,且噪音得到有效控制.

[关键词]离心风机;流场模拟;正交实验;结构优化

离心风机是发电厂的大型回转设备,是烟风系统的动力源,其运行状况直接关系到电厂的安全和经济运行.原煤紧缺导致火电厂发电成本攀升,锅炉送风机、引风机作为发电厂重要的辅助设备,其耗电量约占用电的30﹪,消耗了大量的能源.因此,提高叶轮机械的效率、扩大其运行范围,对于节约能源和二氧化碳减排具有举足轻重的作用.叶轮作为风机的主要部件,其结构参数直接影响到风机的性能[1].随着计算机运算速度、内存及并行技术的迅速发展以及数值计算主要环节如控制方程、湍流模型、网格划分、数值算法和前后处理技术等的发展,利用CFD可以深入研究通过实验不易获得的各类复杂的流动现象,分析流动的物理机理和流体机械的工作性能[2].

本文以脱硫除尘用风机为研究对象,采用数值流场模拟的方法,基于流场分析脱硫除尘用风机叶轮结构参数对其性能的影响,构造试验样本设计正交试验,通过极差分析法研究叶轮结构参数的变化对风机性能影响的规律,利用遗传算法对脱硫除尘用风机的结构参数进行优化研究,并寻找出最优的结构参数组合.

1风机的结构设计

1.1叶轮进口参数的确定

叶轮进口喉部直径为:

(1)

上式中,ξ1为速度比,τ1为截面堵塞系数,μ0为叶轮入口截面气流充满系数,Qs为设计流量(单位m3/s),ν为毂径比,ηv为容积效率.

对于小比转速的通风机,一般进口直径D1=(1-1.1)D0;确定叶轮入口直径D1=0.32m.

1.2叶轮直径

圆周速率为:

(2)

上式中,P为风机压力(单位Pa),ρ为气流的密度(单位kg/m3),ψ为压力系数,叶轮直径D2为

1.3叶轮入口宽度

(3)

对于后向叶轮,叶轮入口前截面气流充满系数[3]μ1=0.85~0.95;确定选取μ1=0.9.确定进口宽度b1=0.13m.

1.4叶片出口角βb2、入口角βb1

βb2值与通风机的压力P关系密切.经过多次试算,为保证获得所需要的通风机压力,还要从风机叶片的尘埃堆积和耐磨的角度考虑,我们确定β2=85°,叶片入口角β1=30°.

1.5叶片数Z

(4)

上式中,σ为叶栅密度,D1为叶道入口直径(以m为单位),D2为叶轮外径(以m为单位),βb1为叶片入口角,βb2为叶片出口角,确定Z=11.

1.6叶轮出口宽度b2

(5)

选取叶片厚度δ=δ1=δ2=0.004m,选取叶道出口截面气流充满系数[3]μ2=0.85.确定b2=0.031m.

2风机的三维建模与流场模拟分析

2.1三维模型建立

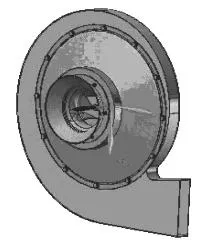

基于上述参数进行风机设计,用Proe软件对风机的叶轮和蜗壳进行三维建模,所得模型如图1所示.

图1 风机三维图

2.2网格划分

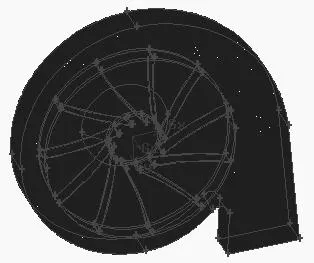

对脱硫除尘用风机流域进行三维建模(网格划分),建模的流域主要包括进风口流域、叶轮流域和蜗壳流域3个流域[4].对风机的进口流域采用四面体加上适当位置用六面体及楔形网格等混合单元混合;对叶轮流域采用六面体及适当位置用部分楔形网格;对蜗壳流域采用四面体加上适当位置用六面体及楔形网格等混合单元混合,流域网格模型如图2所示.

图2 离心风机的流域网格模型

2.3边界条件

本文将离心风机划分为入口流域、叶轮流域和蜗壳流域3个流域.求解时将叶轮流域区域设定为旋转区域,给定旋转速度、旋转中心;将风机的蜗壳流域和进口流域设定为静止区域,采用静止坐标系.对于旋转区域和静止区域的交界面可采用交互面边界条件,使得两个区域的数据能在交互面上交换.风机的进气口截面设定为整个流体域的进口,蜗壳的出口截面定义为整个流体域的出口[5].

2.4模拟结果及分析

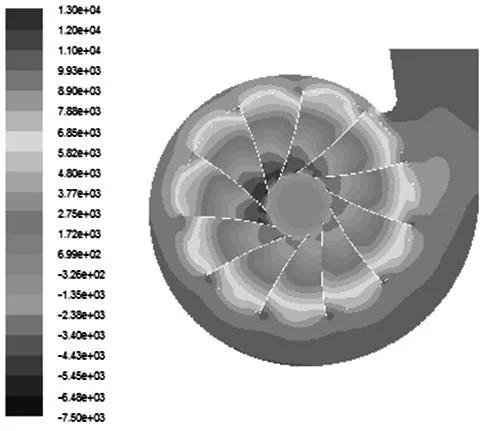

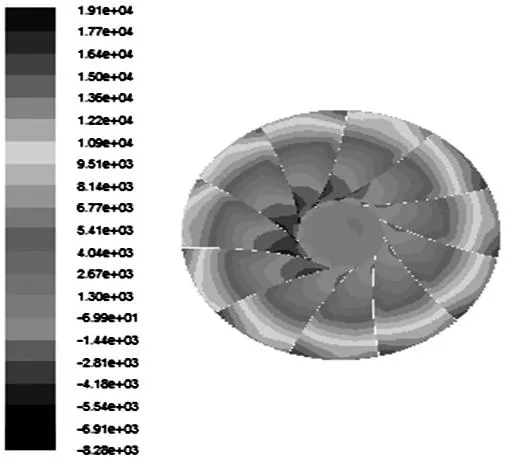

图3为风机流场的静压图.在叶轮与进风口接触的位置,静压为负.这是由于叶轮旋转使空气沿叶轮流道流向蜗壳,空气减少,压力降低.在蜗壳流域中,离旋转中心越远静压越大,说明随流域体积的增大,速度减小,气动能部分转化为势能(压能).

图3 风机流场的静压

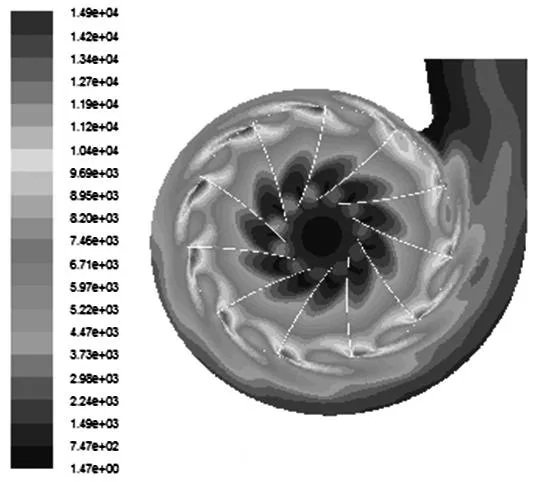

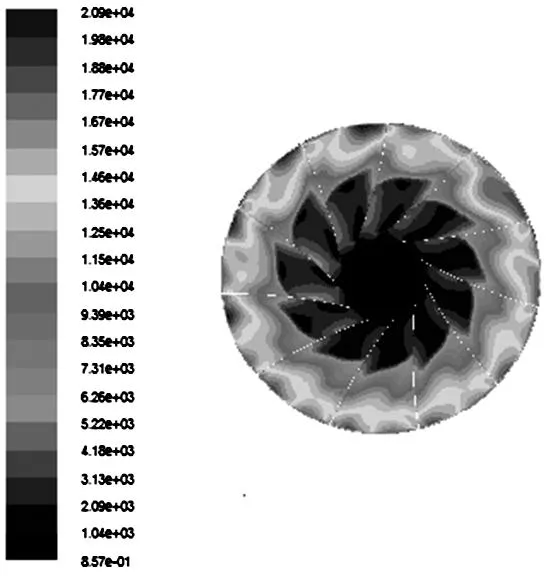

图4为风机流场的动压图.气体从进口处流入叶轮流域后,动压沿叶轮流域不断增加,并在叶片工作表面形成一片高压区,压力比叶片背叶面高.气体进入蜗壳后,动压减小,离出风口越近,流域界面积越大,动压减小的区域也逐渐变大.

图4 风机流场的动压

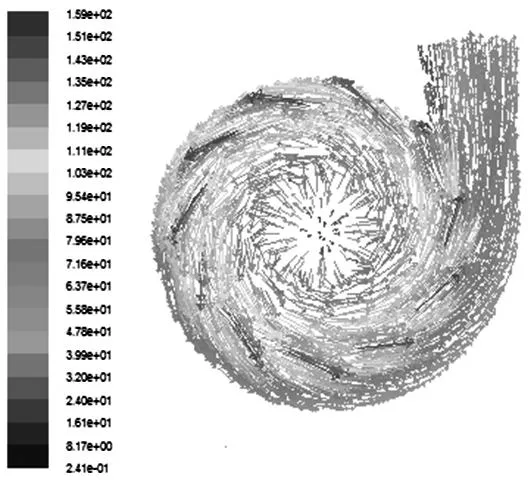

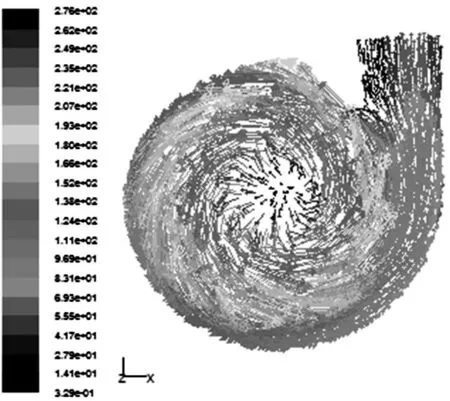

图5为脱硫除尘用风机内截面流场的速度矢量图,从图中可以看出速度范围和流动方向.风机内气体的速度分布规律与动压图是相对应的.在进风口处,空气速度比较紊乱无序,因为这部分空气速度由轴向变成径向,还伴随叶轮旋转、轮盘阻力等作用,气体流动较复杂.空气进入叶轮流域后,速度变得有规律,经过叶轮流域加速,在叶片工作表面附近达到较大值;进入蜗壳流道后,没有了加速作用且流道截面面积逐渐变大,空气速度减小.

3正交实验及离心风机结构优化

3.1实验因素及方案的确定

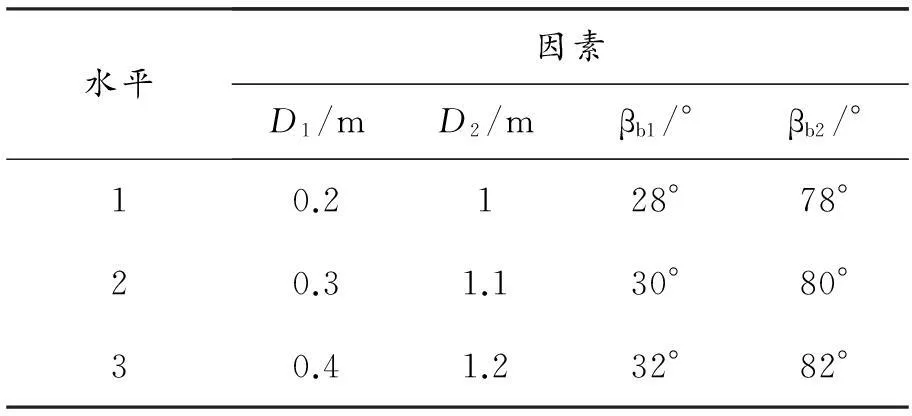

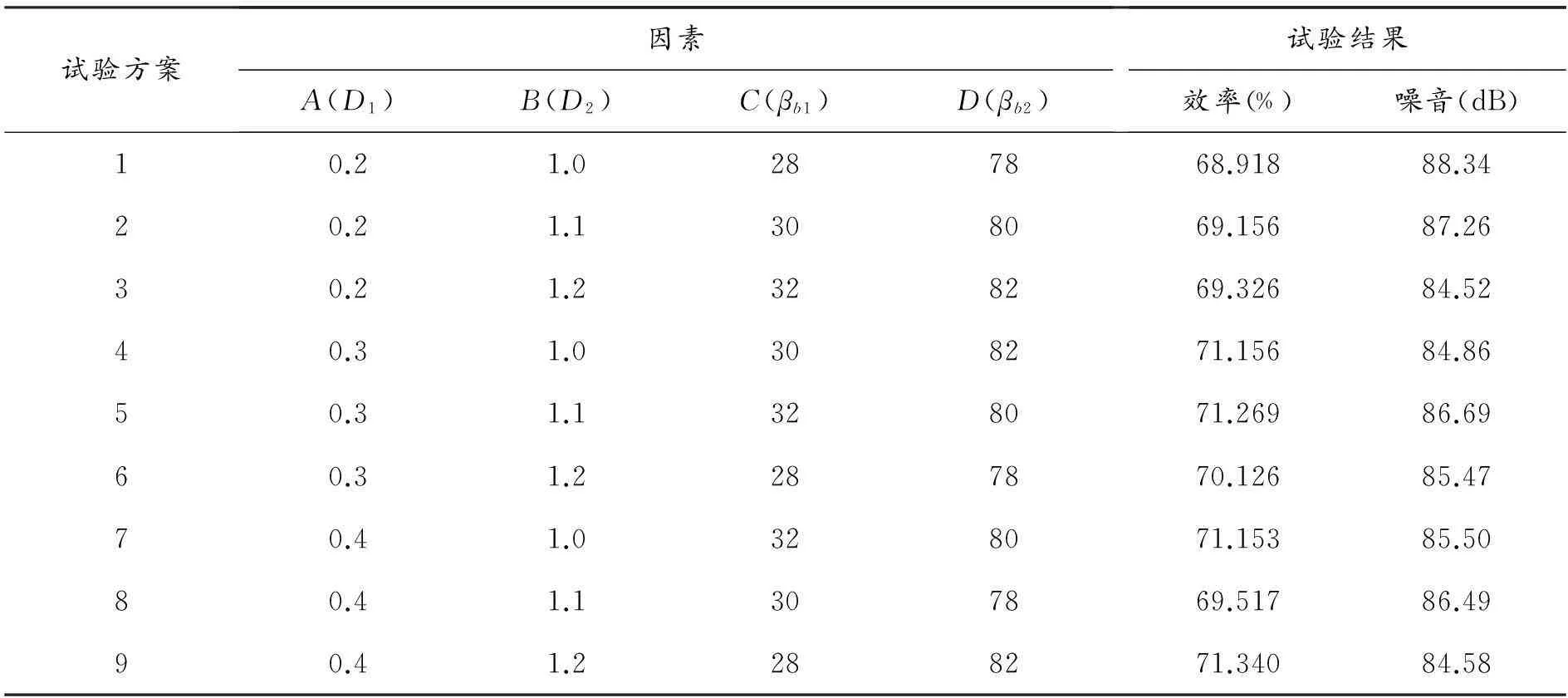

一般来说,叶轮的进口直径D1、叶轮直径D2、叶片进口角βb1、叶片出口角βb2、叶片数Z、叶片出口宽度b2和进口宽度b1等都是影响风机效率的主要因素,而叶片出口宽度b2和进口宽度b1可由前面几个因素决定,可以根据前几个因素的最优结果得出.本文选取叶轮的进口直径D1、叶轮直径D2、叶片进口角βb1、叶片出口角βb2为正交试验的4个因素,研究对效率和噪音的影响因素[6].表1为因素水平表.

图5 风机内流场的速度矢量图

水平因素D1/mD2/mβb1/°βb2/°10.2128°78°20.31.130°80°30.41.232°82°

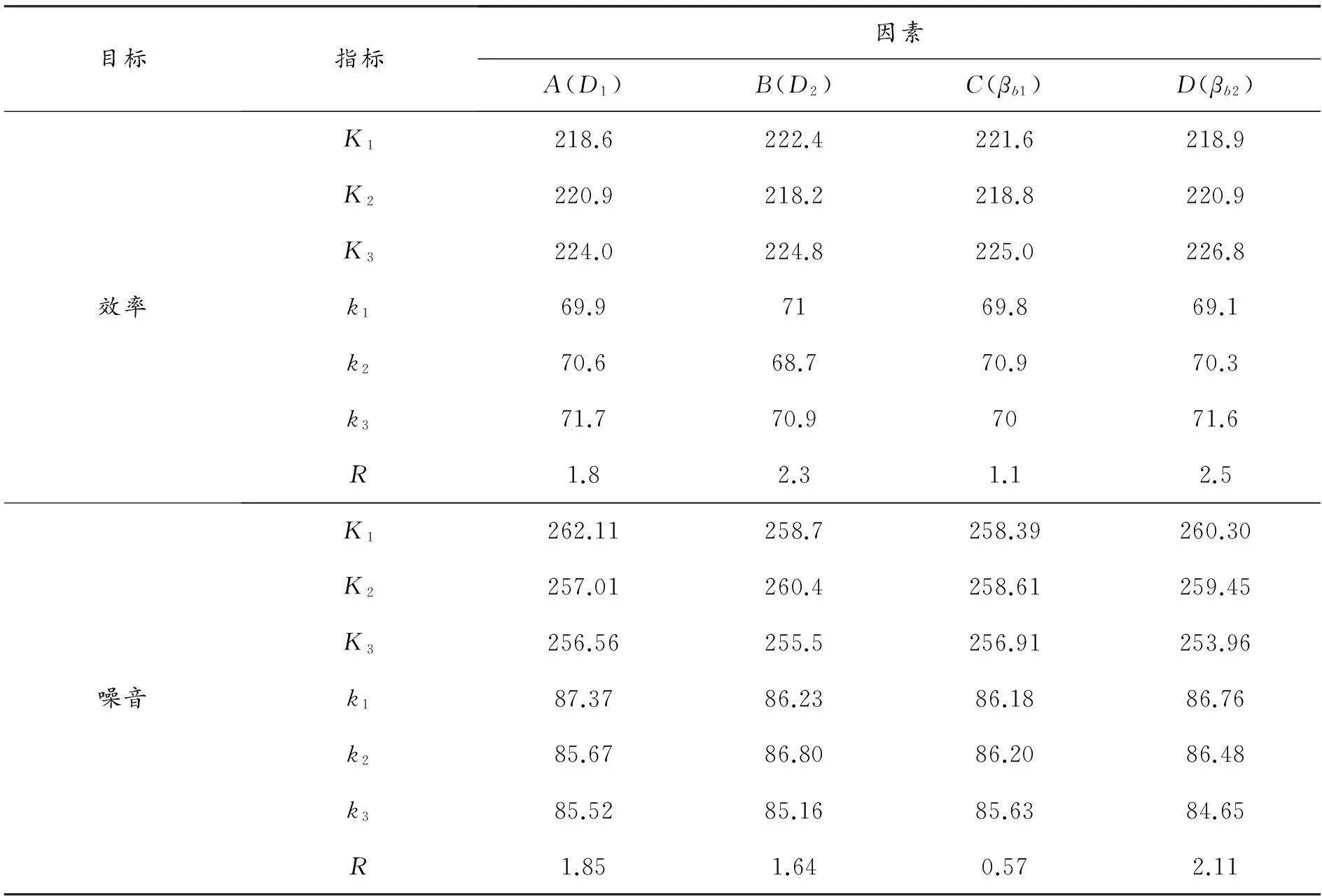

对于结果的处理采用极差分析[7].极差值的大小反映了试验中的各个因素影响的大小.极差大,表明这个因素的影响大,通常为重要的影响因素;极差小,表明这个因素的影响小,通常为不重要的影响因素.正交试验的极差分析如表3所示.

分析表3可以得出,各因素对效率η的影响顺序为βb2>D2>D1>βb1;对噪音的影响顺序为βb2>D1>D2>βb1.在综合考虑高效率和低噪音以保证风机性能的情况下,通过正交试验对评价指标的影响趋势得到的最佳工艺参数不在试验中[8],再运用CFD进行数值模拟验证.在综合考虑效率和噪音以保证性能的情况下,得到的最佳组合为D1=0.3 m,D2=1.2 m,βb1=30°,βb2=82°.

表2 实验方案及结果

表3 实验结果分析

3.2遗传算法优化

3.2.1全局寻优适应度函数

本文的优化目标是风机效率和风机噪声,因此是一个多目标优化问题,故将适应度函数线性求和,将多目标问题转化为单目标问题[9].全局寻优适应度函数[10]:

minF=-mη-nl+k

(6)

上式中,η为风机效率,L为风机噪音,m、n分别为风机效率和全压的权重.其中m+n=1,k为常数,保证适应度函数为正值.

3.2.2优化参数及其约束条件

风机的结构参数对其性能影响较大[11],如叶轮的进/出口直径、叶片数、进/出口安装角、叶片进/出口宽度、集流器的形状、蜗舌间隙等.这些参数对风机性能的影响程度不同.根据理论及改进的实际分析,在叶型、蜗壳、集流器都不变的前提下,选取叶片数、叶片出口安装角和叶轮出口宽度为优化对象.考虑到风机的流量范围及数值模拟次数的限制,要对优化变量限制一定范围,否则可能导致优化结果与实际不符.因此,各变量均在之前正交试验所选定的极值范围内变动.

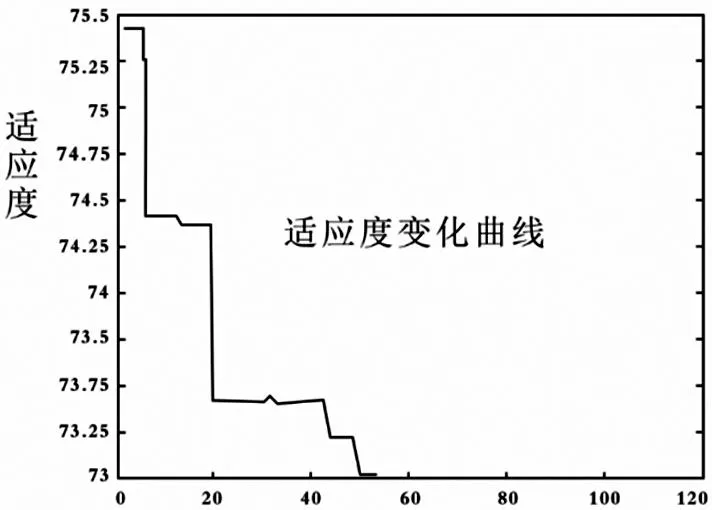

图6为风机效率的寻优过程.由图6可知,经过约50多次进化计算得到风机全压和效率的最优值,叶轮结构参数分别为:叶片数11片,叶片出口安装角83.26°,叶轮入口直径0.31 m,叶片入口安装角32.34°,叶轮直径1.15 m,效率和噪音的优化结果分别为73.02﹪和83.02 db.

图6 风机效率的寻优过程

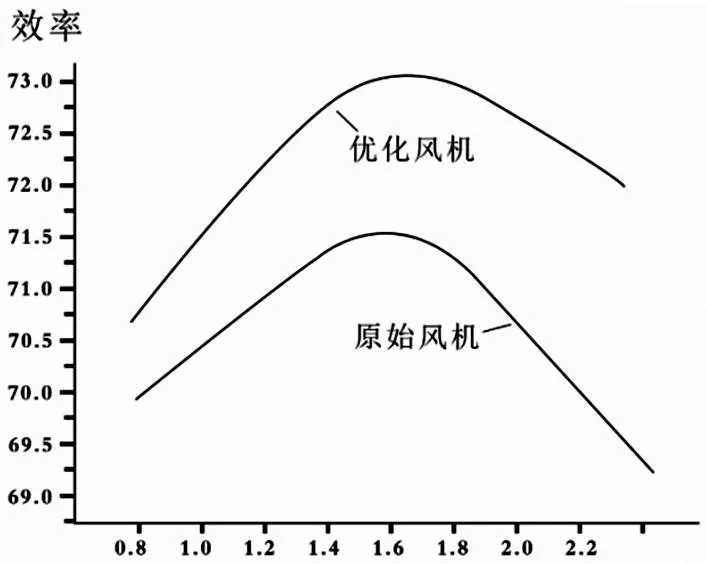

图7为叶轮优化前后的风机性能曲线图.由图7可知,叶轮结构参数优化后风机效率明显提高,随着流量的增加,效率提高的幅值略有增大,在设计工况处,效率提高;优化后风机效率比原始风机高,并且随着流量的增加,效率增高的值变大.

q/(m3/s)

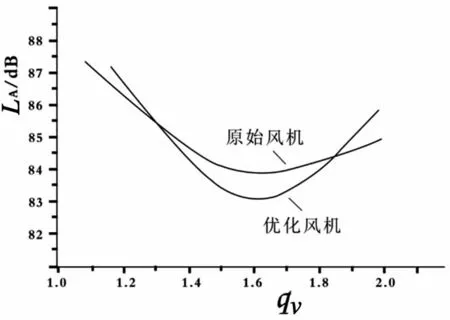

图8为叶轮优化前后的风机噪声与流量的关系曲线图.由图8可知,风机噪声随流量的增加先降低后增大.这是由于在给定工况流量下运行时,叶轮和蜗壳有较好的适配关系;而在小流量时,旋转叶片掠过蜗舌时所引起的周期性的压力和速度脉动大大增加使得风机运行状况恶化,甚至产生严重的破坏性振动.与原风机相比,叶轮优化后的风机噪声降低.因此,叶轮结构优化后,在提高效率的同时有效控制了噪音.

图8 风机噪声与流量曲线

3.3优化后的流场分析

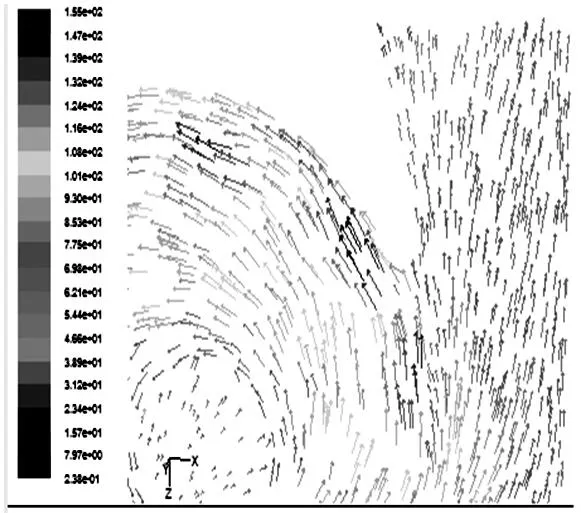

图9~图12为叶轮结构参数优化后叶轮流道内部流场分布图.

图9 叶轮出口蜗壳处速度矢量图

优化后,叶轮流道内静压和总压整体升高,叶片吸力面上压力梯度增大,叶片载荷增加,且叶轮流道内的速度分布更为均匀.这是由于叶轮直径变大,栅距减小,流道的扩散度减弱,降低了轴向涡流的影响,风机性能得到改善.叶轮出口的射流—尾流结构明显减弱.这是由于在叶轮最高效率点附近影响射流—尾流结构强化的最大因素是叶片出口角和叶轮速度.当叶片出口角逐渐增大时,射流—尾流结构逐渐减弱,直至完全消失.优化叶轮中,叶轮速度不变,叶片出口角不断增大,使得叶轮流道内的尾流区逐渐减小及射流—尾流之间的剪层减少,流场得到改善.

图10 叶轮流域静压图

图11 叶轮流域动压图

图12 风机流场速度云图

4结论

对风机内部流场进行数值模拟,发现风机的内部呈现出复杂的特性,风机蜗壳内的压力分布不均匀,存在着涡流和回流的现象,影响了风机内气流在叶轮前盘径向的流动,进而影响脱硫除尘风机的效率.本文基于脱硫除尘风机的数值模拟技术,选择风机的效率、噪音作为风机性能优劣的评价指标,设计了L9(34)正交试验矩阵对风机叶轮结构参数进行正交试验.通过试验结果分析得出各个影响因素对脱硫除尘风机性能评价指标的影响趋势,优化得出各个参数对单一质量评价指标的最佳工艺参数组合.运用遗传算法进行叶轮结构参数的优化,获得最佳工艺参数组合下的效率为73.02﹪,噪声83.02 db.此外,本文还对叶轮结构参数优化后的风机进行了特征分析.结果表明,风机的性能得到改善,风机效率高于原风机,噪音得到有效控制.

[参考文献]

[1]张敏革,李鑫钢,刘金成,等. 一种多翼离心风机流场模拟与性能分析[J]. 化学工程, 2011,39(11):51-55.

[2]李洪昌,李耀明,徐立章,等.风筛式清选装置气流场的数值模拟与分析[J]. 江苏大学学报(自然科学版),2010,31(4) :378-382.

[3]成心德.离心通风机[M].北京:化学工业出版社,2006.

[4]方开翔,李豪杰,高慧.基于Fluent 6.0的风机流场模拟与噪声预估[J]. 江苏科技大学学报(自然科学版),2008,22(4):42-47.

[5]周岭,施卫东,陆伟刚,等. 深井离心泵数值模拟与试验[J]. 农业机械学报,2011,42(3):69-73.

[6]胥芳,蔡彦文,陈教料,等.湿帘—风机降温下的温室热/流场模拟及降温系统参数优化[J]. 农业工程学报,2015,31(9):201-207.

[7]施卫东,程成,张得胜,等. 后掠式双叶片污水泵优化设计与试验[J]. 农业工程学报,2014,30(18):85-92.

[8]汤双清,徐艳飞,朱光宇. 直叶片垂直轴风机气动设计参数分析[J]. 机械设计与制造,2012(9):66-68.

[9]曹毅杰.电动轮冷却风机的叶片设计与优化[J]. 制造业自动化,2014,36(11):146-149.

[10]李宁,崔增光,张信荣.风机盘管换热器遗传算法优化设计[J]. 制冷学报,2015,36(4):35-40.

[11]刘呈军. 全局最优的一种新的拟全局下降法[J]. 重庆文理学院学报,2015,34(2): 59-63.

[11]陈小强. 基于遗传算法的风机叶片的优化设计和建模[D]. 兰州:兰州交通大学,2013:1-86.

(责任编辑吴强)

Study on flow field simulation and structure optimization of desulfurization and dust removal

LI Kai, TANG Lingfeng, XIN Houzhi

(College of Mechanical and Automotive Engineering, Anhui Polytechnic University, Wuhu Anhui 241000, China)

Abstract:The flow field simulation and structural optimization were carried out on the centrifugal fan for a desulphurization. The structure of wind turbine impeller is designed, and the flow channel model of the desulphurization and dust removal fan is established. The numerical simulation of the flow field of the centrifugal fan in the centrifugal fan is carried out by FLUENT software. Using an orthogonal experiment of L9(34), which contains factors of impeller inlet diameter, impeller diameter, blade inlet angle, blade outlet angle, nine groups of schemes were designed. Four geometric parameters were used to analyze the influence on centrifugal fan performance by orthogonal experiments. Optimized design schemes were achieved, and we conclude that blade outlet angle is the main factor that affects the efficiency and noise. With the maximum efficiency of the fan as the first objective function, the minimum of the fan noise is second points, and the D1, D2, βspan, βspanand Z are used as the design variables. The genetic algorithm is used to optimize the noise and efficiency of the wind turbine. The optimum impeller structure parameters are obtained, and the efficiency of the optimized dust collector is higher than that of the original fan and the noise is effectively controlled.

Key words:centrifugal fan; flow field simulation; orthogonal experiment; structure optimization

[中图分类号]TH16

[文献标志码]A

[文章编号]1673-8004(2016)02-0109-07

[作者简介]李凯(1991—),男,安徽合肥人,硕士,主要从事流体机械方面的研究.

[基金项目]安徽省科技攻关项目:脱硫除尘过程装备及其控制系统研发(12010402105);芜湖市科技计划项目:数控机床液体静压导轨控制研究及其产业化(2103cxy08).

[收稿日期]2015-09-24