离心纺:一种高效制备微/纳米纤维的纺丝方法(一)

2016-04-11徐淮中陈欢欢李祥龙

徐淮中 陈欢欢 李祥龙 刘 晨 杨 斌

浙江理工大学材料与纺织学院, 浙江 杭州 310018

离心纺:一种高效制备微/纳米纤维的纺丝方法(一)

徐淮中陈欢欢李祥龙刘晨杨斌

浙江理工大学材料与纺织学院, 浙江 杭州 310018

摘要:介绍离心纺纤维的成形机制,分析可通过调控纺丝参数(即纺丝液性质、工艺参数、环境条件)诱导优质微/纳米纤维的成形,并以自制的离心纺丝装置为研究平台,从纺丝类型、纺丝参数、射流成形机制三方面对离心纺技术进行梳理,旨在使国内同行更好地了解离心纺技术的特点及其发展趋势,推动离心纺技术的发展。

关键词:离心纺,微/纳米纤维,纺丝参数,射流成形

生产纳米纤维常用的纺丝方法有熔喷法、模板法、相分离法、双组分法、自组装法及静电纺丝法等。其中,静电纺丝法具有可纺纤维种类丰富、产品质量稳定、装置组装简单等优势,已被广泛应用于生产有机及无机纳米纤维。然而,高压静电(>10 kV)、纺丝液极性要求、溶剂毒性和生产效率低下等都不利于静电纺纤维的应用与推广[1]473,[2]677,[3],[4]12。虽然无喷嘴静电纺技术极大地提高了纺丝效率,但与常规化纤纺丝相比仍有较大的差距。近几年,离心纺正逐渐发展成一种制备纳米纤维的新技术,其具有产量高、能耗低、污染小、对纺丝液极性无要求等优势,可有效弥补静电纺技术的先天不足[2]677,[4]12,[5-7],[8]429-435,[9]。当前,可利用离心纺技术生产的高聚物包括尼龙6(PA6)[10]、聚丙烯腈(PAN)[11]、聚己内酯(PCL)[1]473、聚偏二氟乙烯(PVDF)[12]、聚乙烯吡咯烷酮(PVP)[13]、聚对苯二甲酸丁二酯(PBT)[14]、聚丙烯(PP)[15-16]、聚乳酸(PLA)[17]等;可生产的无机物包括掺锡氧化铟(ITO)[18]、二氧化钛(TiO2)[19]、二氧化硅(SiO2)[20]、二氧化锆(ZrO2)[21]、钛酸钡(BaTiO3)[22]、氧化铝(Al2O3)[23]等。鉴于静电纺技术的发展,离心纺技术将在纳米增强材料[24-26]、细胞培养[27-29],[30]2257-2261、药物运输[31]、柔性储能材料[32]、医用卫生、电池隔膜等领域中扮演重要角色。

离心纺技术与棉花糖机颇有渊源,它们有着共同的纺丝机理。棉花糖的制备过程如图1所示:制作前先将糖加入储料槽中加热熔融,之后熔融态糖在离心力的作用下从喷嘴中甩出,射流经拉伸、冷却、卷绕后形成棉花糖。糖属天然高聚物,其相对分子质量较低、相对分子质量分布较宽,故棉花糖纤维较粗(>100 μm)。本课题组就曾利用棉花糖机对聚对苯二甲酸乙二醇酯(PET)进行了试纺,并获得了直径为数十微米的PET纤维。

(a) 加料 (b) 棉花糖卷绕

19世纪60年代,美国一纺丝企业就已开始利用离心纺技术生产玻璃纤维[2]684。该玻璃纤维的成形机理与棉花糖相似,但纤维的收集过程较为复杂,其在离心力及高速气流对熔融态玻璃进行牵伸的同时,向射流喷洒黏合剂,最终获得了纤维直径为数十微米、纤维长度为数厘米的玻璃纤维非织造布,且成网烘干后具有一定强力。1970年,Chen和Miller曾利用改进后的离心机制备出合金纤维[33],其熔融射流高速撞击带有凸形内表面的环形罩,纤维固化后便立即从环形罩坡面滑落,这有利于纤维与环形罩之间的热传递,从而提高了合金纤维的力学性能。

尽管离心纺技术曾用于制备玻璃纤维与合金纤维,但其用于制备高聚物纤维,尤其是纳米纤维(直径<500 nm),尚处于起步阶段。1991年,专利US5075063描述了一种可进行熔融或溶液纺丝的离心机[34];1995年,专利US5460498在上述装置结构的基础上,通过引入高速气流对射流做进一步牵伸[35];1996年,专利US5494616设计了一系列不同结构的纺丝模头[36]。这些都在一定程度上提高了纤维的品质。2005年,日本帝人特威隆(Teijin Twaron)公司率先使用湿法离心纺技术生产了纤维素纤维[8]429-435。2008年,Weitz等[37]1187-1197利用旋涂仪意外获得了直径低至25 nm的聚甲基丙烯酸甲酯(PMMA)纤维。此后,离心纺作为一种制备纳米纤维的新技术,得到了相关科研机构的广泛关注。

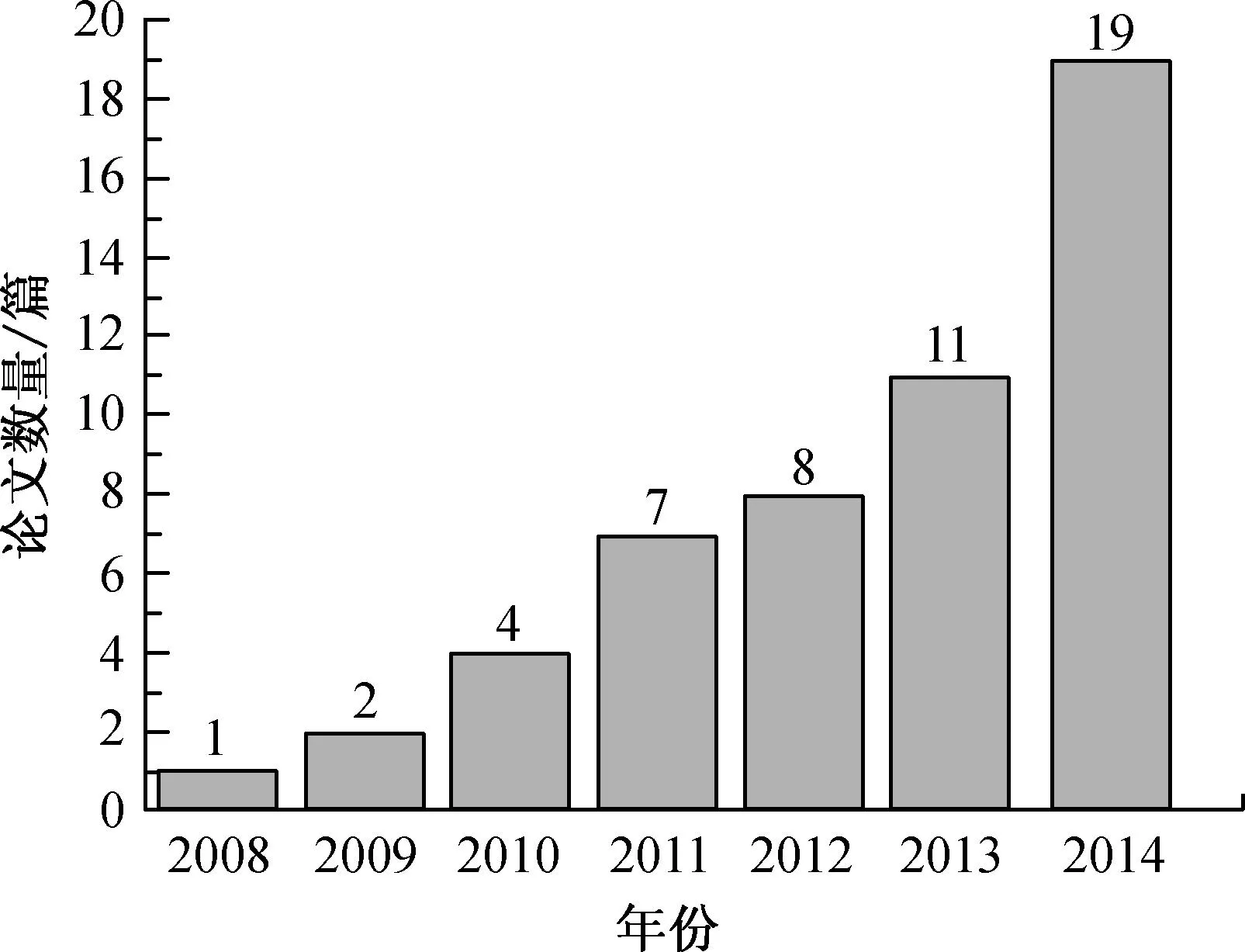

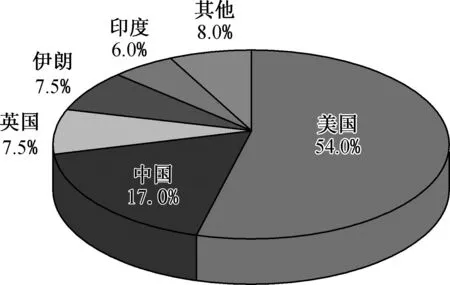

据统计,2008—2014年有关离心纺的研究论文共计52篇,发文量随时间呈指数式增长(图2)。因此可以预见,离心纺技术将吸引更多的科研团队,且相关的论文数量也将进一步增长。从论文发表所属国家来看(图3),美国发文量占一半以上,主要有德州大学泛美分校Lozano研究组、北卡罗来纳州立大学张向武研究组和纽约Ren研究组。FibeRio公司还利用专利US2009/0280325A1制造了产业用幅宽1.1 m的Cyclone Fiber Engine与实验用Cyclone L-1000M/D 的离心纺设备,并注册“Forcespinning”为商标[38]。中国发文量仅次于美国,主要科研团队有浙江理工大学杨斌课题组、台湾国立成功大学Chen Chuh-yung研究组、南京大学Liu Heyi研究组及青岛大学Liu Shuliang研究组。此外,伊朗伊斯法罕科技大学Hosseini Ravandi研究组与印度安娜大学Mary研究组也在从事与离心纺技术相关的科研工作。

图2 2008—2014年离心纺论文数量分布

图3 2008—2014年各国发表关于离心纺论文的情况

1离心纺类型

结合本课题组已有的研究成果及相关的文献报道,本文将离心纺划分为有喷嘴离心纺、无喷嘴离心纺和离心-静电纺等三大类。如不加特殊说明,离心纺即指有喷嘴离心纺。

1.1有喷嘴离心纺

喷丝器与纤维收集器是离心纺装置中决定纤维

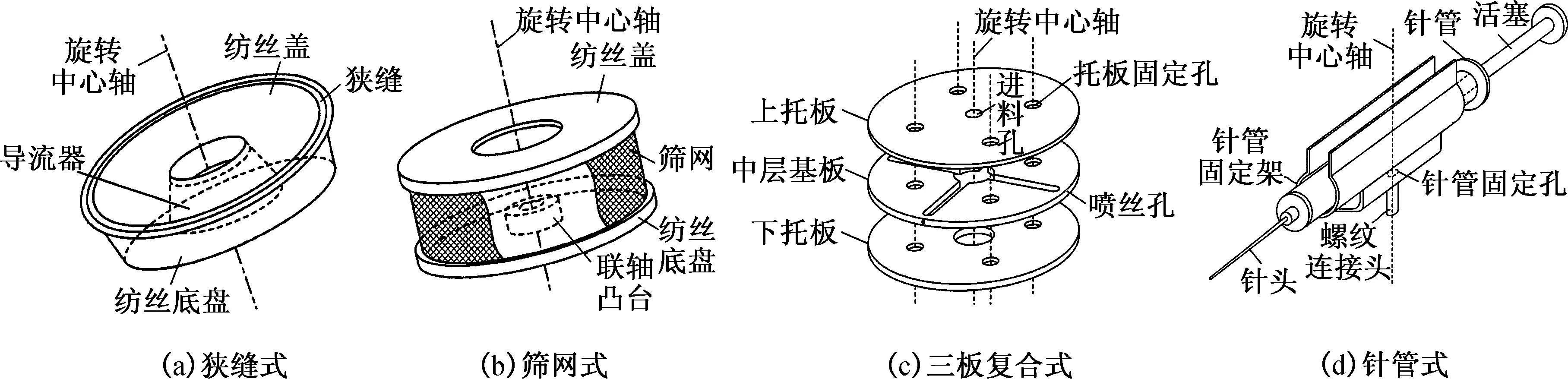

品质的关键部件。Lozano和Sarkar曾在专利EP2257660中详细介绍了不同结构的离心纺喷丝器(图4),分别为狭缝式喷丝器、筛网式喷丝器、三板复合式喷丝器及针管式喷丝器[38]。

狭缝式喷丝器中,纺丝底盘与纺丝盖之间留有狭缝,且狭缝尺寸可按纺丝要求进行调节。筛网式喷丝器以筛网作为喷嘴,这极大地增加了喷嘴的数量。这两种喷丝器常用于棉花糖机,其特点是产量高,但射流轨迹难以控制,易导致纤维粗细不匀、纤网结构层次不清。

三板复合式喷丝器由Lozano课题组和FibeRio公司合作设计并制作而成。上托板与下托板用于固定中层基板,而中层基板又由储料槽、导流槽、喷丝孔构成。这种结构可有效减弱喷丝器附近空气的紊流程度,减少因溶剂挥发过快造成喷嘴堵塞现象的发生。

图4 不同离心纺喷丝器结构

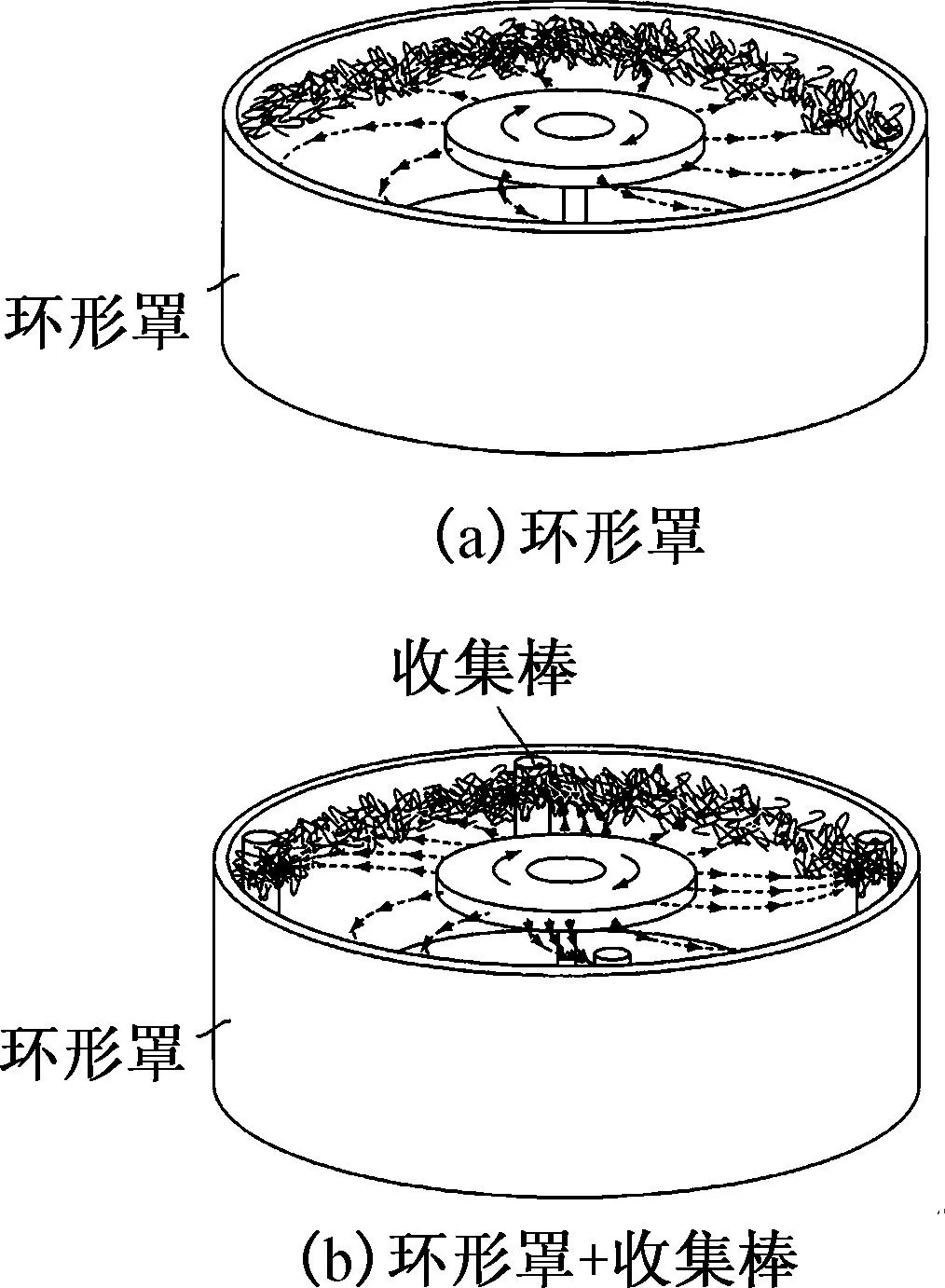

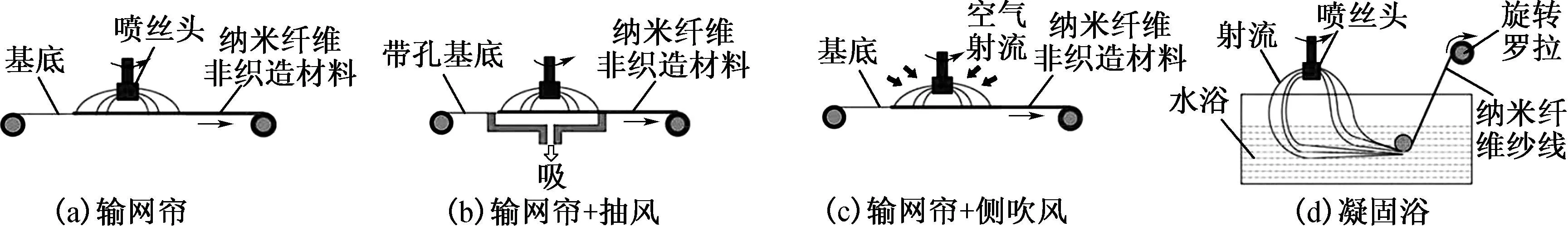

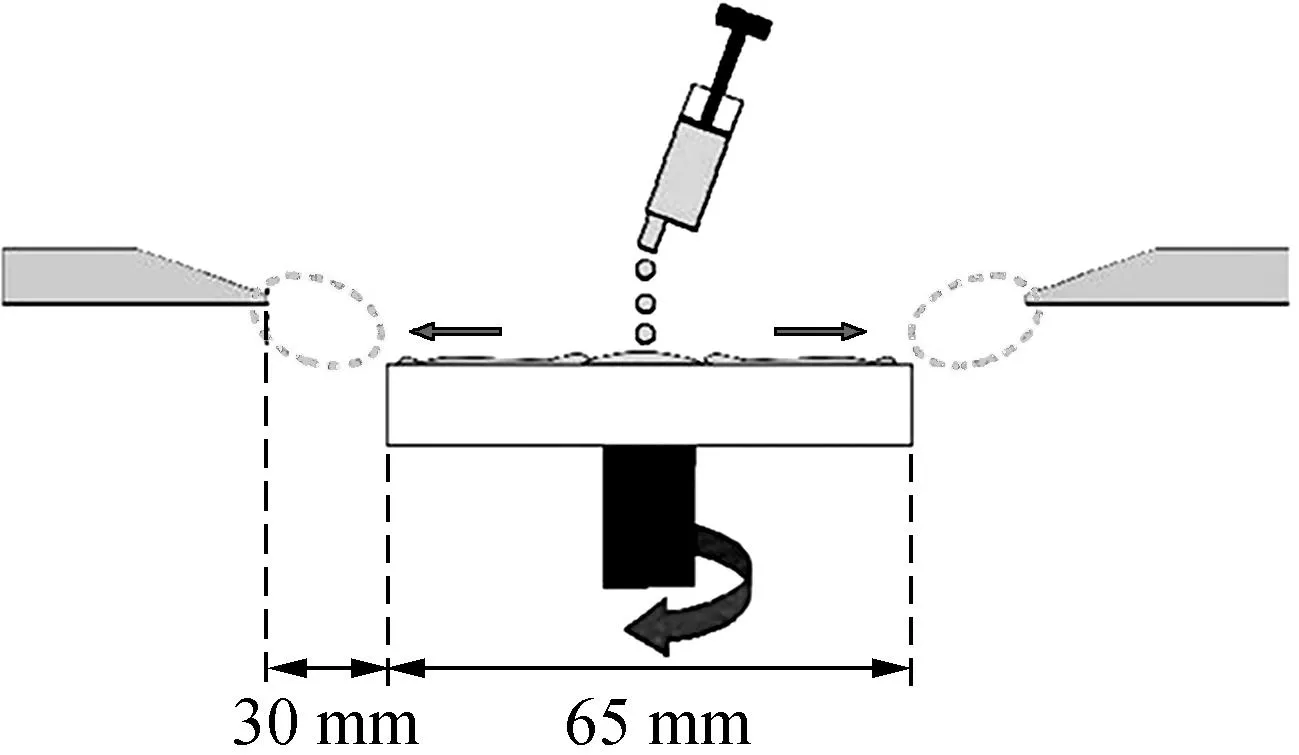

针管式喷丝器结构简单,安装、清洗方便,喷嘴尺寸和角度可根据纺丝液性质进行调节,适用于试验研究。间歇式和连续式是常用的两种纤维收集方式。间歇式收集器一般为环形罩或收集棒,或两者的组合(图5[38])。高速旋转的喷丝器会形成向下气流,若采用收集棒,气流则从相邻收集棒狭缝间逸散,纤维集结于收集棒中下部;而密闭的环形罩会形成向上气流,纤维集结于环形罩中上部。间歇式收集方式简易,但不同批次的产品质量差异较大,不同部位收集得到的纤维形貌也不同,如沿喷丝器径向收集得到的纤维含珠粒较多。连续式纤维收集系统现已广泛应用于工业化生产,如熔融或干法纺丝用的输网帘,以及湿法纺丝用的凝固浴等(图6[2]688)。输网帘一般配合抽吸风或侧吹风使用,这有利于分散纤维和提高纤网强力。不同纺丝液射流轨迹差异较大,应根据射流实际运行轨迹选择合理的收集方式,详见本文3.1节。

图5 间歇式离心纺纤维收集器

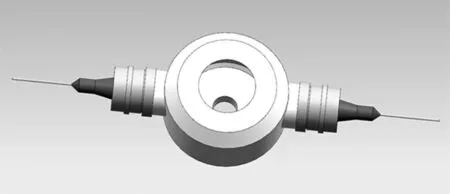

图6 连续式离心纺纤维收集系统

除了喷丝器结构和纤维收集方式外,储料和供料的形式同样对纺丝过程有影响。本课题组曾利用3D打印机制作了一系列以ABS塑料为基材的储料槽,筒形和梭形是常用的两种结构(图7)。选用25 G(即内径为0.26 mm)的针头,利用锁紧阀将针头与储料槽固定在一起,并注入2~4 mL的纺丝液;纺丝时,纺丝液在离心力的作用下,通过流线形的纺丝甬道离开喷丝器。该储料槽结构的喷丝器加工制作简易,适用于试验室,缺点是纺丝后期喷嘴易堵塞。

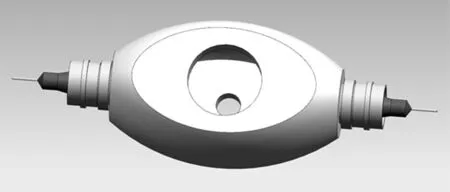

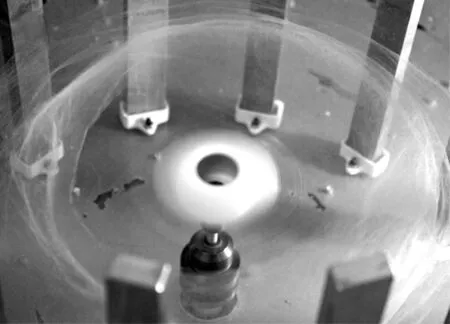

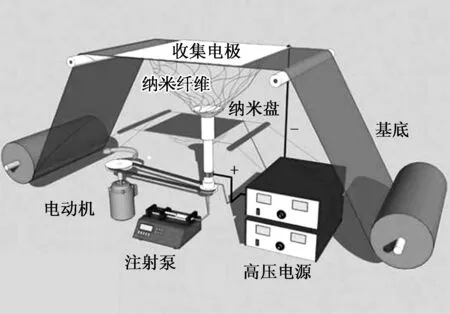

间歇式供料会因纺丝液的减少而导致储料槽侧壁受到的挤压力减小,进而作用于射流的合力逐渐减小,这不利于稳定纺丝。试验采用半连续式供料系统(图8),即用针管向储料槽内连续注入纺丝液,纺丝时可控制纺丝液输出量与输入量的平衡[30]6。目前,本课题组在设计一种适用于试验用的熔融离心纺连续供料系统,而补偿快速逸散的热量及实现各纺丝段的精确控温是该技术的难点。

(a) 筒形

(b) 梭形

图8 溶液离心纺半连续供料系统

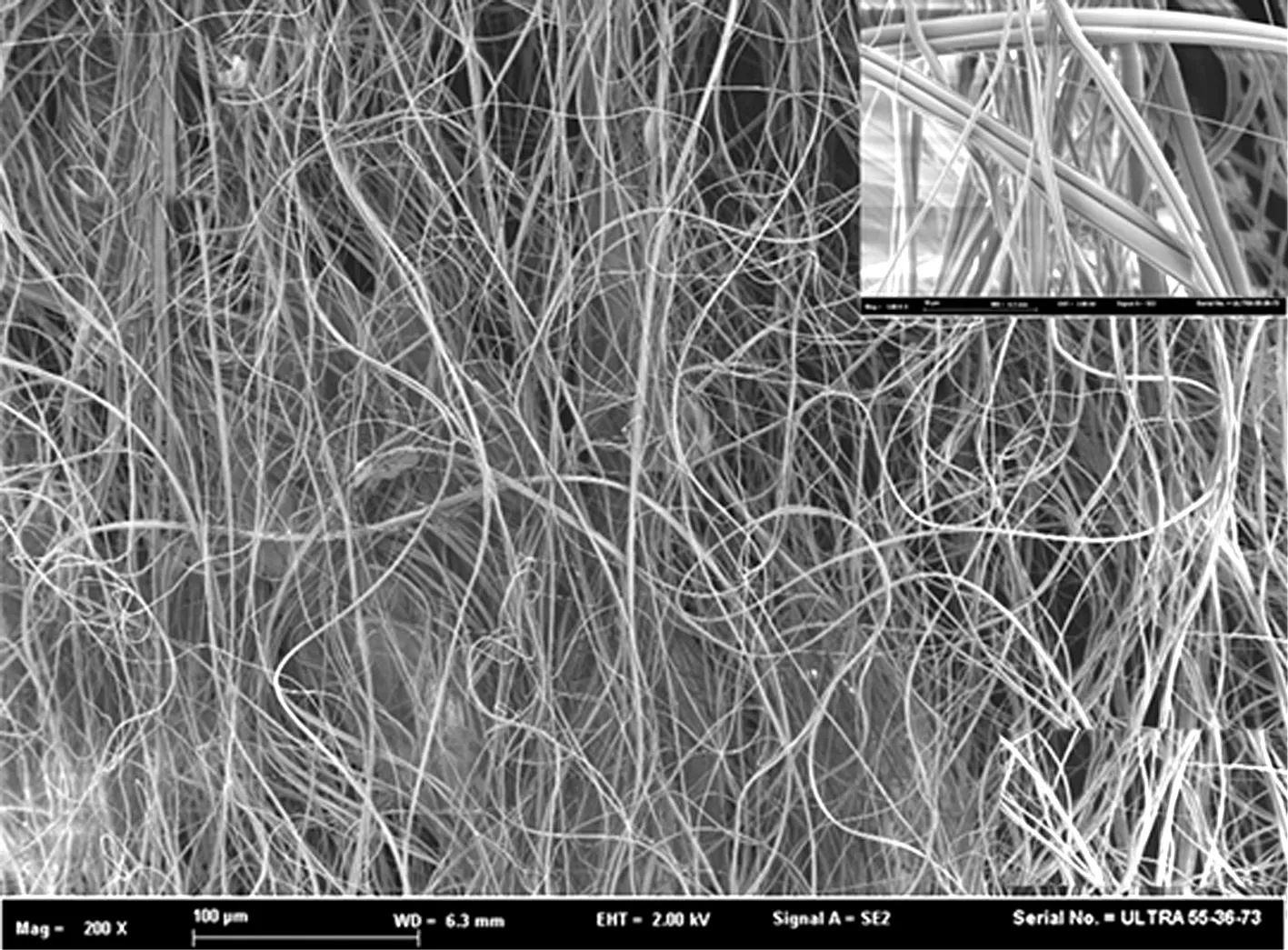

本课题组还曾利用自制的离心纺装置对水溶性高聚物,如聚环氧乙烷(PEO)和PVP等,进行了加工。所得PVP纤维平均直径为441 nm。从PVP离心纺纤维的整体形貌(图9)来看,纤网疏松并伴有分层现象。若采用热轧等后处理方式加固纤网,可获得具有一定强力的非织造材料。

(a) 纺丝时

(b) 扫描电镜图

图9离心纺制备的PVP纤维[重均相对分子质量(MW)

为1 300 000,PVP水溶液质量分数为20%]

1.2无喷嘴离心纺

相较于有喷嘴离心纺,无喷嘴离心纺摒弃了喷嘴,纤维产量进一步提高。

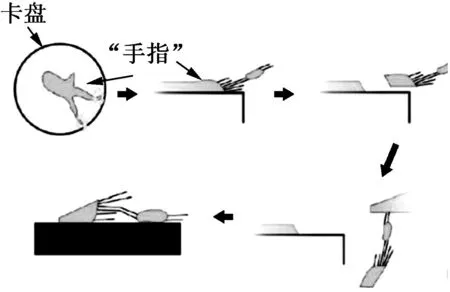

Weitz等[37]1187在进行旋转涂覆试验时意外获得了直径低至25 nm的聚甲基丙烯酸甲酯(PMMA)纤维,其成形过程如图10所示:Rayleigh-Taylor不稳定,诱导液膜分裂形成“手指”,接着“手指”前端飞离盘面并随即牵拉出大量纤维。

(a) 旋涂过程

(b)“手指”现象

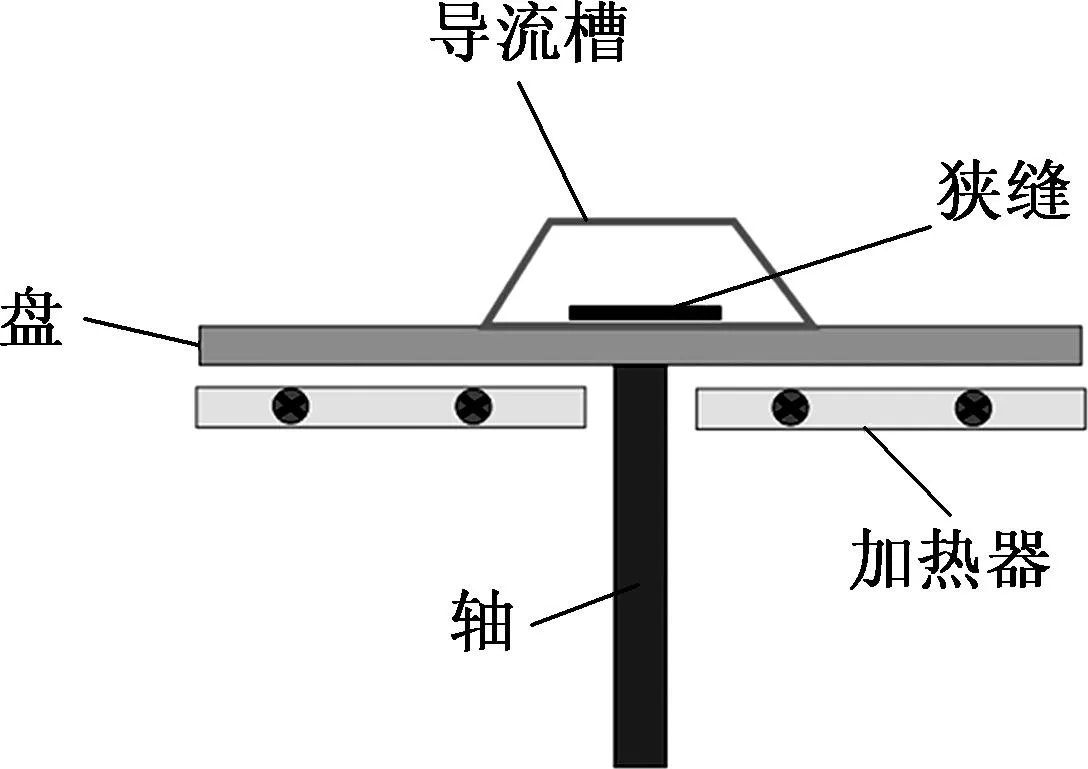

本课题组基于此,设计了带导流器的无喷嘴离心纺装置(图11)。利用导流器控制铺展于盘面的液膜厚度及流量,诱导液膜均匀分裂形成“手指”。试验发现,槽形喷丝器所得纤维的可纺性优于碟形喷丝器,这是因为槽侧壁可缓存纺丝液,易形成更薄的液膜及更细的“手指”。

(a) 碟形喷丝器

(b) 槽形喷丝器

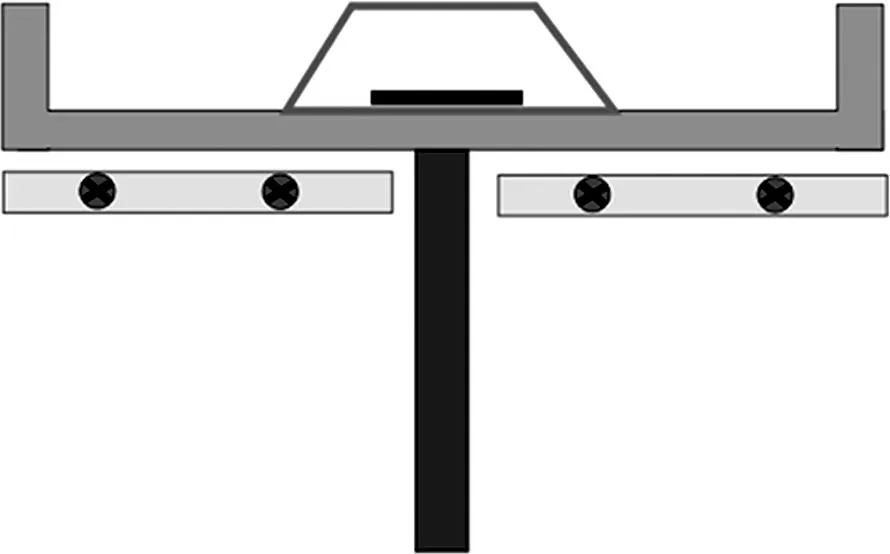

图12[39]82为利用槽形喷丝器制备的PET和PVP纤维:熔融离心纺制备的PET纤维直径为(2.0±0.8) μm,溶液离心纺制备的PVP纤维直径为(400±100)nm。显然,槽形喷丝器无喷嘴离心纺极大地减小了纤维线密度,更适合于高黏度溶液的纺丝,但液膜挥发固化与稳定供料等问题也亟待解决。

(a) PET纤维

(b) PVP纤维

1.3离心-静电纺

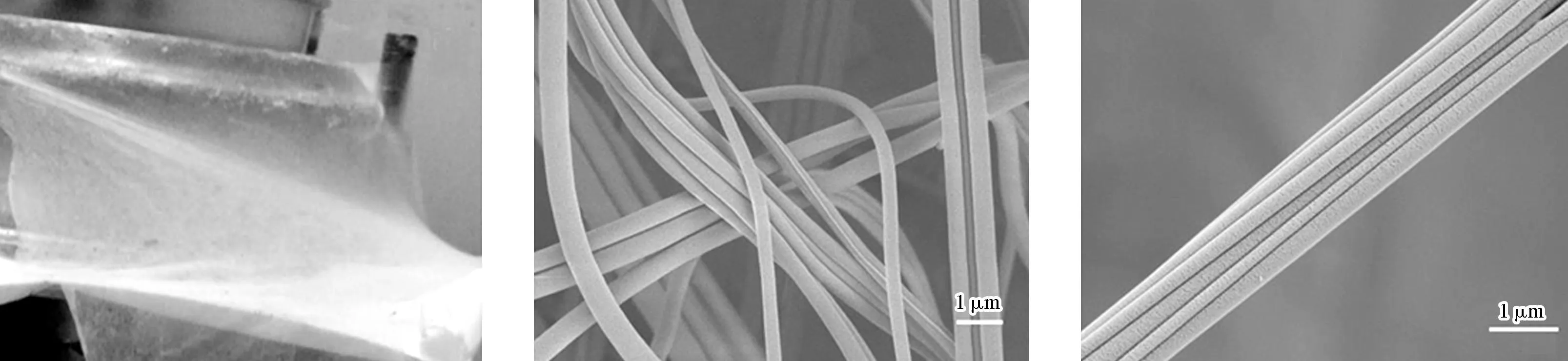

离心纺相比静电纺最大的优势是产量高,但所得纤维的形貌及其直径分布略逊于静电纺纤维。而离心-静电纺将离心纺与静电纺的技术优势相结合,提高纤维产量的同时还有效解决了串珠、并丝等问题,其装置结构如图13所示。转轴与输网帘分别连接正、负电极,这使得喷丝器与输网帘之间形成高压电场,射流同时受离心力和静电力的拉伸作用。

图13 离心-静电纺装置

Wang等较早研究了离心-静电纺射流成形机理及纤维内部大分子链的聚集态结构,如文献[40]指出,在离心与静电场环境下,射流弯曲不稳定现象消失,这促进了大分子链的取向,进而提高了纤维的强力;文献[41]介绍了利用离心-静电纺技术制备的部分结晶双酚A聚碳酸酯(BPAPC)纤维,指出BPAPC纤维在四氢呋喃(THF)体系中得到的结晶度较高;文献[42]探讨了特征数、特征群与射流曲率半径、射流长度、泰勒锥形貌的关系,并结合试验证实了在静电场中引入适当的离心力可增强纤维的力学性能。Hosseinii研究组[43]就离心-静电纺技术的纺丝参数与纤维形貌之间的关系进行了详细研究,发现电场力的诱导可提高离心纺纤维的取向排列程度。本课题组陈欢欢曾利用自制的离心-静电纺装置试制了PVP纤维,发现所得纤网整体形貌均匀、致密,纤维无串珠、无并丝,且取向度较高(图14)。

综上所述,无喷嘴离心纺及离心-静电纺是基于传统离心纺衍生出的两种纺丝方法。

不同纺丝方法各具特色:有喷嘴离心纺纤维均匀度较好,纤网蓬松;无喷嘴离心纺生产效率高,但纤维均匀度有待提高;离心-静电纺纤维形貌最佳,纤网致密。因此,应根据纺丝原材料及纤网品质要求(如孔隙率、强力、取向度、纤维直径及其分布等),选择合理的离心纺类型。

(a) 纤网

(b) 纤维扫描电镜照片

图14离心-静电纺制备的PVP纤维(PVP溶液质量分数为20%,静电压为4 kV,收集距离为15 cm)

2纺丝参数对纤维形貌的影响

离心纺纤维形貌与纺丝液性质、操作条件等密切相关,本文就其中一些重要的参数加以阐述。

2.1纺丝液性质

纺丝液的性质是影响离心纺纤维品质的关键因素,具体包括纺丝液的黏度、表面张力、质量分数、分子链结构、相对分子质量及其分布、溶剂挥发性、流变性等,其中纺丝液的黏度及表面张力对纤维形貌的影响最为关键,而其他因素的改变也会影响纺丝液的黏度和表面张力。

2.1.1黏度

纺丝液的黏度与分子链结构、相对分子质量、纺丝液质量分数、加工温度等因素相关。改变纺丝液质量分数可快速改变其黏度。本课题组对不同质量分数的PVP(MW=1 300 000)溶液进行离心纺丝,根据大分子链缠结理论将质量分数划分成4个区间:稀溶液区(溶液中的大分子链不发生缠结,仅形成液滴),半稀溶液非缠结区(溶液中的大分子链发生部分缠结,液滴牵拉出短纤),半稀溶液缠结区(溶液中的大分子链缠结程度较高,形成的纤维中伴有部分珠粒),浓溶液区(溶液中的大分子链充分缠结,形成的纤维连续、均匀)。试验发现,溶液质量分数未达到浓溶液区前,部分成形的纤维会立即被液滴打断、融化,无法收集到纤维,仅当溶液质量分数达到浓溶液区时才能形成纤网,且纤维直径随溶液浓度增加而减小。目前,多数文献[44-50]支持“静电纺丝的溶液质量分数在半稀溶液缠结区即可形成纤维”的观点,因此,若要制备形貌相近的纤维,离心纺溶液质量分数需高于静电纺溶液质量分数。

2.1.2表面张力

纺丝液的表面张力与纤维珠粒结构密切相关。纺丝时表面张力、黏滞力与离心力共同影响射流成形。表面张力使得溶液表面能降低,促进液滴的形成;黏滞力是大分子链间摩擦作用的宏观表现,促使射流保持连续而不断裂;离心力是射流拉伸的关键作用力。当溶液浓度与转速区间合适时,减小溶液表面张力有助于减少珠粒。因此,最直接、最有效的方法是更换溶剂。如制备PVP纤维时,水作为溶剂易形成珠粒,而利用无水乙醇/水作为溶剂可有效减少珠粒,因为PVP溶液表面张力随着乙醇质量分数的增加而减小。

2.2操作条件

除纺丝液性质外,纺丝操作条件如喷丝器转速、喷嘴直径、纤维收集距离等对离心纺纤维的形貌也会产生重要影响。

2.2.1喷丝器转速

离心纺最本质的特征是通过离心力拉伸射流形成纳米纤维。喷嘴出口处射流所受的离心力(Fc):

Fc=mRΩ2

(1)

式中:m——纺丝液质量;

R——喷丝器半径;

Ω——喷丝器转速。

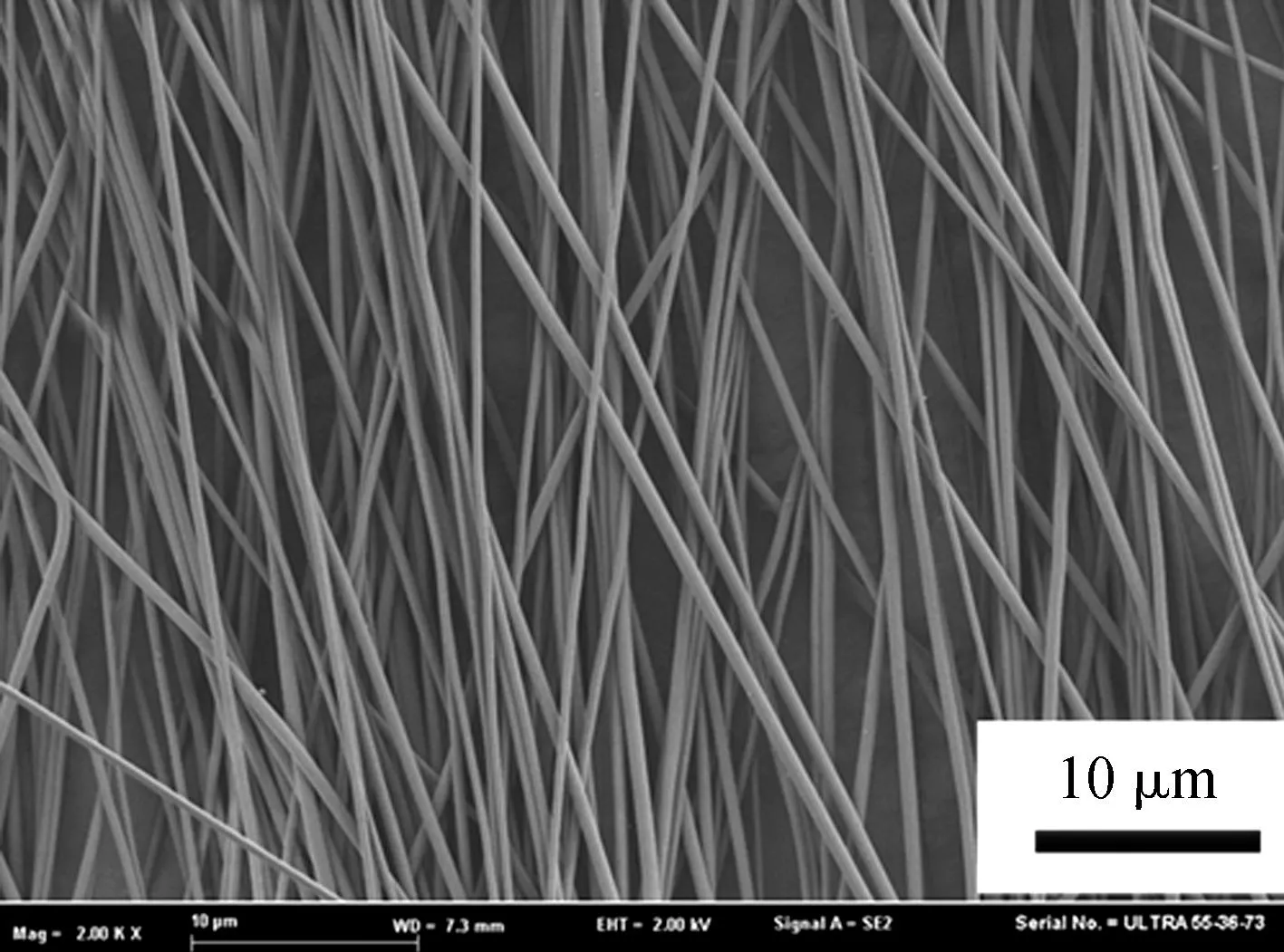

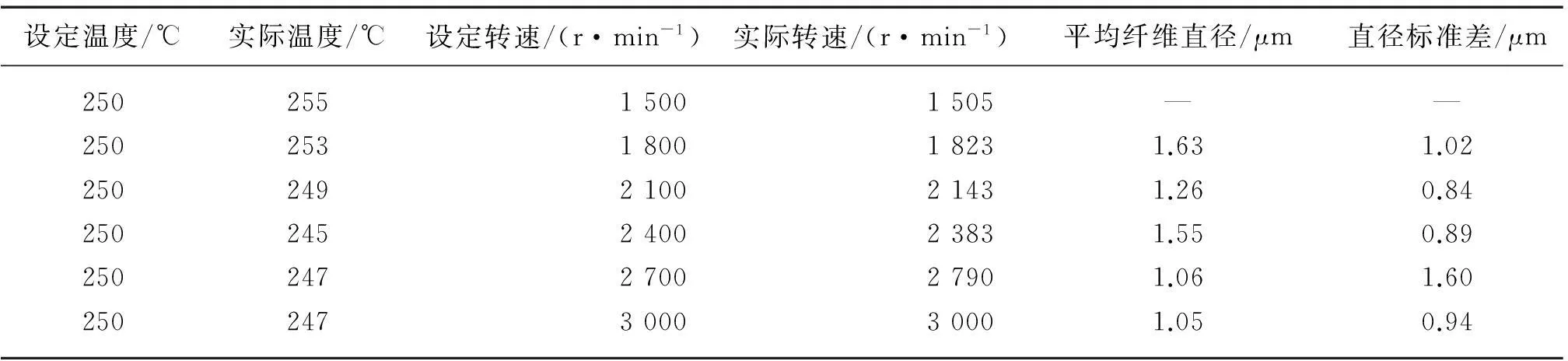

纺丝液在喷嘴内需克服流体与管壁间产生的摩擦力、高聚物黏弹力及表面张力;射流离开喷丝器后,摩擦力消失,射流受表面张力的作用增强。表1[39]83显示:当转速低于临界转速时,流体滞留于喷丝器内;当转速达到临界转速后,射流从喷嘴内挤出并被牵伸,纤维直径随转速增加呈先减小后增大的趋势。因此可以认为:在合理的转速范围内,离心力对射流的牵伸起主导作用,纤维直径随离心力增大而减少;转速过大时,流量增加明显,射流到达收集器的时间减少,最终导致射流牵伸倍数减小,纤维变粗。

表1 转速与熔融离心纺PET纤维直径的关系

2.2.2喷嘴直径

喷嘴直径直接决定射流的流量与纤维初始直径。本课题组选用20~30 G(即内径为0.16~0.60 mm)的针头进行离心纺丝,发现细针头更易获得超细纤维,但针头越细,喷丝器的临界转速越大。在这种情况下,若聚合物的相对分子质量和纺丝液黏度都较低,则过高的转速易导致纤维拉断;反之,若聚合物的相对分子质量及纺丝液黏度较高,则易导致喷嘴堵塞。因此,应根据纺丝液的性质选择合适的喷嘴直径。

2.2.3纤维收集距离

纤维收集距离指喷嘴与收集器之间的间距。射流的牵伸及固化行为与纤维收集距离密切相关。适当增加纤维收集距离将促进溶剂的充分挥发,有利于射流的进一步牵伸;但射流运行一定距离后,会因完全固化而停止牵伸,此时若继续增大收集距离,纤维直径及形貌变化不大,但纤网会变得蓬松而不易收集。大量试验表明:增大喷丝器转速,射流的螺旋轨迹会扩张,此时应适当增大纤维收集距离;增加纺丝液黏度,射流的固化点会内移,此时应适当减小纤维收集距离。

综上所述,纺丝液的黏度和表面张力、喷丝器转速、喷嘴直径、纤维收集距离等对纤维形貌的作用,既相互独立又相互影响。纺丝液黏度与喷嘴直径越小、喷丝器转速与纤维收集距离越大,所得纤维越细,但也容易形成珠粒。可通过更换溶剂来适当降低溶液表面张力,以有效减少珠粒。此外,应特别关注各参数的阈值,即影响纤维形貌的拐点,验证该阈值是否在所研究的参数范围内,切不可主观臆断。

(未完待续)

参考文献

[1] MCEACHIN Z, LOZANO K. Production and characterization of polycaprolactone nanofibers via ForcespinningTMtechnology[J]. Journal of Applied Polymer Science, 2012, 126(2).

[2] ZHANG Xiangwu, LU Yao. Centrifugal spinning: An alternative approach to fabricate nanofibers at high speed and low cost[J]. Polymer Reviews, 2014, 54(4).

[3] SENTHILRAM T, MARY L A, VENUGOPAL J R, et al. Self crimped and aligned fibers[J]. Materials Today, 2011, 14(5): 226-229.

[4] SARKAR K, GOMEZ C, ZAMBRANO S, et al. Electrospinning to ForcespinningTM[J]. Materials Today, 2010, 13(11).

[5] TAGHAVI S M, LARSON R G. Regularized thin-fiber model for nanofiber formation by centrifugal spinning[J]. Physical Review E, 2014, 89(2):023011.

[6] PADRON S. 2D modeling of ForcespinningTMnanofiber formation with experimental study and validation[D]. Edinburg: University of Texas-Pan American Mechanical Engineering, 2012.

[7] MELLADO P, MCILWEE H A, BADROSSAMAY M R, et al. A simple model for nanofiber formation by rotary jet-spinning[J]. Applied Physics Letters, 2011, 99(20): 203107.

[8] KOLK E. Mathematical models for a rotor spinning process interim report[J]. Texas Center for Educational Research, 2005, 23(3).

[9] HLOD A. Curved jets of viscous fluid: Interactions with a moving wall[D]. Eindhoven: Eindhoven University of Technology, 2009.

[10] HAMMAMI M A, KRIFA M, HARZALLAH O. Centrifugal force spinning of PA6 nanofibers-processability and morphology of solution-spun fibers[J]. the Journal of the Textile Institute, 2014, 105(6): 637-647.

[11] LU Yao, LI Ying, ZHANG Shu, et al. Parameter study and characterization for polyacrylonitrile nanofibers fabricated via centrifugal spinning process[J]. European Polymer Journal, 2013, 49(12): 3834-3845.

[12] LEI Tingping, CAI Xiaomei, WANG Xiang, et al. Spectroscopic evidence for a high fraction of ferroelectric phase induced in electrospun polyvinylidene fluoride fibers[J]. RSC Advances, 2013, 47(3): 24952-24958.

[13] SEBE I, SZABO B, NAGY Z K, et al. Polymer structure and antimicrobial activity of polyvinylpyrrolidone-based iodine nanofibers prepared with high-speed rotary spinning technique[J]. International Journal of Pharmaceutics, 2013, 458(1): 99-103.

[14] SHANMUGANATHAN K, FANG Y, CHOU D Y, et al. Solventless high throughput manufacturing of poly(butylene terephthalate) nanofibers[J]. ACS Macro Letters, 2012, 1(8): 960-964.

[15] ZANDER N E. Formation of melt and solution spun polycaprolactone fibers by centrifugal spinning[J]. Journal of Applied Polymer Science, 2015, 32(2): 41261-41269.

[16] BHARATH R, HAIDY S, KAREN L. Fabrication of melt spun polypropylene nano-fibers by forcespinning[J]. Journal of Engineered Fibers and Fabrics, 2013, 8(1): 52-60.

[17] HUTTUNEN M, KELLOMAKI M. A simple and high production rate manufacturing method for submicron polymer fibres[J]. Journal of Tissue Engineering and Regenerative Medicine, 2011, 5(8): 239-243.

[18] ALTECOR A, MAO Y, LOZANO K. Large-scale synthesis of tin-doped indium oxide nanofibers using water as solvent[J]. Functional Materials Letters, 2012, 5(3):1500201-1500204

[19] LIU Heyi, ZHOU Xiangjun, CHEN Yan, et al. Titanium dioxide fibers prepared by sol-gel process and centrifugal spinning[J]. Journal of Sol-Gel Science and Technology, 2014, 71(1): 102-108.

[20] REN Liyun, OZISIK R, KOTHA S P. Rapid and efficient fabrication of multilevel structured silica micro-/nano-fibers by centrifugal jet spinning[J]. Journal of Colloid and Interface Science, 2014(1): 136-142.

[21] LIU Heyi, CHEN Yan, LIU Guishuang, et al. Preparation of high-quality zirconia fibers by super-high rotational centrifugal spinning of inorganic sol[J]. Materials and Manufacturing Processes, 2013, 28(2): 133-138.

[22] REN Liyun, KOTHA S P. Centrifugal jet spinning for highly efficient and large-scale fabrication of barium titanate nanofibers[J]. Materials letters, 2014(2): 153-157.

[23] SEDAGHAT A, TAHERI-NASSAJ E, NAGHIZADEH R. An alumina mat with a nano microstructure prepared by centrifugal spinning method[J]. Journal of Non-Crystalline Solids, 2006, 352(26/27): 2818-2828.

[24] WENG Baicheng, XU Fenghua, SALINAS A, et al. Mass production of carbon nanotube reinforced poly(methyl methacrylate) nonwoven nanofiber mats[J]. Carbon, 2014, 75(8): 217-226.

[25] O’HAIRE T, RIGOUT M, RUSSELL S, et al. Influence of nanotube dispersion and spinning conditions on nanofibre nanocomposites of polypropylene and multi-walled carbon nanotubes produced through ForcespinningTM[J]. Journal of Thermoplastic Composite Materials, 2013, 27(2): 205-214.

[26] BAICHENG W, FENGHUA X, LOZANO K. Mass production of carbon nanotube-reinforced polyacrylonitrile fine composite fibers[J]. Journal of Applied Polymer Science, 2014, 131(11): 40302.

[27] WANG Li, SHI Jian, LIU Li, et al. Fabrication of polymer fiber scaffolds by centrifugal spinning for cell culture studies[J]. Microelectronic Engineering, 2011, 88(8): 1718-1721.

[28] LOORDHUSWAMY A M, KRISHNASWAMY V R, KORRAPATI P S, et al. Fabrication of highly aligned fibrous scaffolds for tissue regeneration by centrifugal spinning technology[J]. Materials Science and Engineering: C, 2014, 42(9): 799-807.

[29] REN Liyun, PANDIT V, ELKIN J, et al. Large-scale and highly efficient synthesis of micro- and nano-fibers with controlled fiber morphology by centrifugal jet spinning for tissue regeneration[J]. Nanoscale, 2013, 5(6): 2337-2345.

[30] BADROSSAMAY M R, MCILWEE H A, GOSS J A, et al. Nanofiber assembly by rotary jet-spinning[J]. Nano Letters, 2010, 10(6).

[31] AMALORPAVA MARY L. Centrifugal spun ultrafine fibrous web as a potential drug delivery vehicle[J]. Express Polymer Letters, 2013, 7(3): 238-248.

[32] ALTECOR A, LI Q, LOZANO K, et al. Mixed-valent VOx/polymer nanohybrid fibers for flexible energy storage materials[J]. Ceramics International, 2014, 40(3): 5073-5077.

[33] CHEN H S, MILLER C E. Centrifugal spinning of metallic glass filaments[J]. Materials Research Bulletin, 1976, 11(1): 49-54.

[34] LENK E. Spinning centrifuge: US5075063[P]. 1991-12-24.

[35] STEEL M L, NORTON-BERRY P. Centrifugal spinning: US5460498[P]. 1995-10-24.

[36] VOELKER H, ZETTLER H D, FATH W, et al. Production of fibers by centrifugal spinning: US5494616[P]. 1996-2-27.

[37] WEITZ R T, HARNAU L, RAUSCHENBACH S, et al. Polymer nanofibers via nozzle-free centrifugal spinning[J]. Nano Letters, 2008, 8(4).

[38] LOZANO K, SARKAR K. Methods and apparatuses for making superfine fibers: EP2257660[P]. 2009-03-16.

[39] CHEN Huanhuan, XU Huaizhong, SUN Jiaqi, et al. Effective method for high-throughput manufacturing of ultrafine fibres via needleless centrifugal spinning[J]. Micro & Nano Letters, 2015, 10(2).

[40] LIAO C C, HOU S S, WANG C C, et al. Electrospinning fabrication of partially crystalline bisphenol a polycarbonate nanofibers: The effects of molecular motion and conformation in solutions[J]. Polymer, 2010, 51(13): 2887-2896.

[41] LIAO C C, WANG C C, SHIH K C, et al. Electrospinning fabrication of partially crystalline bisphenol a polycarbonate nanofibers: Effects on conformation, crystallinity, and mechanical properties[J]. European Polymer Journal, 2011, 47(5): 911-924.

[42] CHANG Weimin, WANG C C, CHEN C Y. The combination of electrospinning and forcespinning: Effects on a viscoelastic jet and a single nanofiber[J]. Chemical Engineering Journal, 2014, 244(5): 540-551.

[43] DABIRIAN F, HOSSEINI R S A, PISHEVAR A R, et al. A comparative study of jet formation and nanofiber alignment in electrospinning and electrocentrifugal spinning systems[J]. Journal of Electrostatics, 2011, 69(6): 540-546.

[44] EDA G, SHIVKUMAR S. Bead-to-fiber transition in electrospun polystyrene[J]. Journal of Applied Polymer Science, 2007, 106(1): 475-487.

[45] GUPTA P, ELKINS C, LONG T E, et al. Electrospinning of linear homopolymers of poly(methyl methacrylate): Exploring relationships between fiber formation, viscosity, molecular weight and concentration in a good solvent[J]. Polymer, 2005, 46(13): 4799-4810.

[46] HUANG C, CHEN S, LAI C, et al. Electrospun polymer nanofibres with small diameters[J]. Nanotechnology, 2006, 17(6): 1558-1563.

[47] HUNLEY M T, ENGLAND J P, LONG T E. Influence of counteranion on the thermal and solution behavior of poly(2-(dimethylamino)ethyl methacrylate)-based polyelectrolytes[J]. Macromolecules, 2010, 43(23): 9998-10005.

[48] MUNIR M M, SURYAMAS A B, ISKANDAR F, et al. Scaling law on particle-to-fiber formation during electrospinning[J]. Polymer, 2009, 50(20): 4935-4943.

[49] SHENOY S L, BATES W D, FRISCH H L, et al. Role of chain entanglements on fiber formation during electrospinning of polymer solutions: Good solvent, non-specific polymer-polymer interaction limit[J]. Polymer, 2005, 46(10): 3372-3384.

[50] TAO Jing, SHIVKUMAR S. Molecular weight dependent structural regimes during the electrospinning of PVA[J]. Materials Letters, 2007, 61(11/12): 2325-2328.

《产业用纺织品》广告投放热线021-62373227

Centrifugal spinning: A high-efficient approach to fabricate micro-/nano-fibers(Part 1)

XuHuaizhong,ChenHuanhuan,LiXianglong,LiuChen,YangBin

College of Materials and Textiles, Zhejiang Sci-Tech University, Hangzhou 310018, China

Abstract:Fiber formation mechanisms of centrifugal spinning were introduced, and superior micro-/nano-fibers which would be obtained through adjusting the spinning parameters, such as solution properties, processing parameters and environmental conditions, were analyzed. And based on the self-made centrifugal spinning set-up, the technology of centrifugal spinning was summarized from spinning types, spinning parameters, jet formation mechanisms, which would provide a better understanding for the characteristics and developing trends of centrifugal spinning technique, and promote its development.

Keywords:centrifugal spinning,micro-/nano-fiber,spinning parameter,jet formation

中图分类号:TQ340.64

文献标志码:A

文章编号:1004-7093(2016)01-0025-09

作者简介:徐淮中,男,1989年生,在读硕士研究生,研究方向为离心纺纤维的成形机理通信作者:杨斌,E-mail: yangbin5959@zstu.edu.cn

收稿日期:2015-03-16