AP1000蒸汽发生器制造中的焊接与焊后热处理

2016-04-11杨巨文李双燕张茂龙唐建文

杨巨文, 李双燕, 徐 超, 张茂龙, 唐建文

(上海电气核电设备有限公司, 上海 201306)

核电技术

AP1000蒸汽发生器制造中的焊接与焊后热处理

杨巨文, 李双燕, 徐超, 张茂龙, 唐建文

(上海电气核电设备有限公司, 上海 201306)

摘要:为保证三代AP1000核电蒸汽发生器的制造质量,分析了蒸汽发生器的结构特点,确定了采用的焊接填充材料和焊接工艺方法,在设备制造过程中采用了多项焊接和焊后热处理新技术。结果表明:焊接和焊后热处理新技术的应用以及产品的成功制造,为后续三代AP1000项目和CAP1400项目的顺利实施有一定的借鉴作用。

关键词:AP1000; 核电设备; 蒸汽发生器; 焊接; 焊后热处理; ASME

目前我国在建的海阳、三门等核电站均采用三代AP1000核电技术,简化的两回路设计,60年设计寿期。蒸汽发生器采用ASME 1998版+2000补遗规范制造,技术要求高,制造难度大,产品带泵壳总长度24.2 m,最大直径为5 576 mm,筒体最大厚度为121 mm,管板与水室封头环缝最大厚度达254 mm,关键主体材料和焊接材料均向国外采购。与二代加CPR1000核电项目相比,三代AP1000蒸汽发生器对焊接与焊后热处理方面提出了多项特殊要求共约60项,如焊接材料、焊接方法、焊接工艺评定、预热、后热、临时性附件、焊接顺序、焊后热处理等要求。为保证蒸汽发生器的制造质量,在整个制造过程中上海电气核电设备有限公司采用了多项焊接和焊后热处理创新技术。

1焊接相关材料

1.1 焊接填充材料

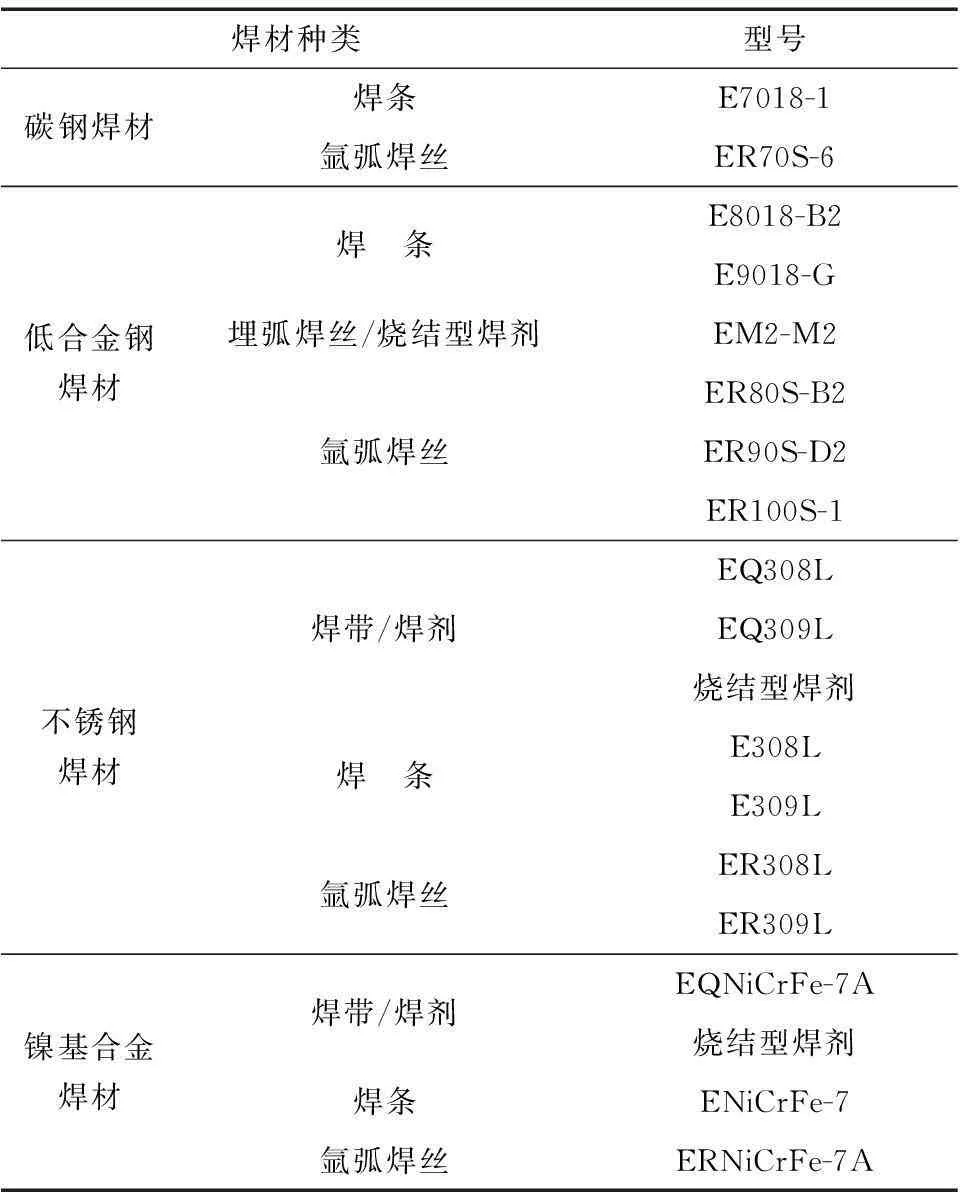

焊接材料的选择是焊缝质量优劣的重要前提,根据蒸汽发生器的结构特点、主体材料类别、设计要求进行确定焊接材料类型。产品用焊接材料涉及到4大类,包括碳钢、低合金钢、不锈钢和镍基合金。堆焊用不锈钢和镍基合金焊带焊剂对其堆焊层熔敷金属均要求考核焊态和热处理态力学性能,且不锈钢309L材料还需考核热处理态力学性能。多数焊接材料焊后热处理模拟保温时间均达到48 h,且对于G类焊接材料在进行焊接工艺评定时,制造商和牌号作为附加重要参数进行考核。AP1000蒸汽发生器用焊接材料涉及17种,其种类、型号见表1。

表1 焊接材料种类、型号

1.2 焊接档案材料

与二代加CPR1000核电项目相比,三代AP1000蒸汽发生器在制造过程中对每个机组设置了一套焊接档案材料,分别代表管板与水室封头焊缝、一次侧进口管嘴与安全端焊缝、过渡锥体与上筒体焊缝、管板与下筒体焊缝、上筒体与上封头焊缝、主给水接管与上筒体焊缝、水室封头出口管嘴与泵壳吸入管嘴焊缝等7个部位的焊缝。焊接档案材料采用与产品相同的焊接材料、相同的焊接工艺,并由代表产品焊缝的焊工施焊,焊接后与所代表的产品经受相同的焊后热处理。

2焊接方法

AP1000蒸汽发生器制造过程中,根据现有生产制造装备、工艺技术水平和工程制造经验来确定焊接工艺方法。制造中采用了包括手工电弧焊、窄间隙丝极埋弧自动焊、带极埋弧自动焊、手工钨极气体保护焊、自动冷丝钨极气体保护焊、自动热丝钨极气体保护焊等多种焊接工艺方法,用于产品接头的角接焊、对接焊、密封焊、堆焊和补焊。

产品制造中,窄间隙丝极埋弧自动焊由于其线能量比较低,可使焊缝晶粒细化,热影响区减小,焊接接头综合性能提高,主要用于壳体焊缝焊接;自动热丝钨极气体保护焊由于其熔合比小(稀释率低)、焊缝金属杂质含量少,焊接质量稳定效率高,主要用于水室封头接管隔离层堆焊以及上封头镍基合金堆焊;自动冷丝钨极气体保护焊由于其由于其焊缝金属杂质含量少,焊接质量稳定,主要用于水室封头接管安全端对接焊;带极埋弧自动焊由于其焊接效率高、母材稀释率低,主要用于管板和水室封头大面积耐蚀层堆焊。同时,手工电弧焊、埋弧焊不用于全焊透焊缝的根部焊道的焊接,除非进行双面焊接且焊缝根部在清除后进行磁粉检查或液体渗透检查。部件焊后热处理后不使用回火焊道法进行补焊。

3产品焊接工艺

AP1000蒸汽发生器焊接制造前对不同接头所用不同焊接方法的焊接工艺进行了焊接工艺评定和试验,其中对管板和水室封头上大面积堆焊使用的高热输入量的带极埋弧堆焊工艺,在产品堆焊前进行堆焊层重叠区域下的低合金钢热影响区评估试验。与水室隔板短筋焊接的管板堆焊层和与水室隔板焊接的水室封头不锈钢堆焊层,在产品堆焊前,均作为结构性堆焊层按对接接头进行焊接工艺评定试验和考核。

AP1000蒸汽发生器焊接制造过程中,除采用主环缝自动埋弧焊接等成熟的焊接工艺外,还采用了多项新技术。这些技术在海阳项目蒸汽发生器的制造过程中得到成功应用。

3.1 主环缝的焊接

环缝焊接主要采用窄间隙(单边1°,r=11 mm)、单丝(d=4.0 mm)直流电源埋弧自动焊,焊接位置平焊,坡口采用UV形窄间隙坡口。焊接时先进行环缝内壁手工电弧焊,外壁清根后再埋弧自动焊,整个焊接过程中均保持预热,包括清根阶段。焊接材料采用d=3.2 mm、d=4.0 mm和d=5.0 mm的E9018-G焊条与d=4.0 mm的EM2-M2埋弧焊丝/焊剂。焊前预热,焊后去氢处理,焊后和热处理后对焊缝进行无损检测,检测结果合格。

3.2 管板堆焊与管子-管板密封焊

AP1000蒸汽发生器管板材料为锰-镍-钼低合金钢,一回路侧堆焊Inconel 690镍基合金和不锈钢材料。大面积堆焊的镍基合金材料热裂纹敏感性高、堆焊金属润湿性差[1], 在管板堆焊后进行的液体渗透检测和超声检测过程中容易出现一些不超标缺陷或不易发现的一些微小夹渣缺陷,管子-管板密封接头的焊接对管口附近的堆焊层表面质量非常敏感,这些微小缺陷在管子-管板密封接头焊接过程中被翻卷出来,在接头表面产生焊瘤或气孔,部分存在于焊缝中形成缺陷[2],从而引起管子-管板密封焊缝的质量问题,造成焊后返修。堆焊质量的优劣将直接影响到管子与管板间焊缝的综合性能。

3.2.1 管板镍基合金堆焊

管板平面区域采用带极埋弧堆焊技术,焊带采用60 mm宽度的EQNiCrFe-7A类型。首先从外向内环向进行带极堆焊,然后焊带不能堆焊的中心部位采用手工电弧焊条堆焊。管板堆焊前预热,堆焊两层焊带合并后热去氢处理,进炉中间热处理,出炉后再继续堆焊第三层。堆焊后进行100%液体渗透和100%超声波检查。产品堆焊情况见图1。所有堆焊层施焊时进行清理和打磨,严格控制清洁度。

3.2.2 管子-管板密封焊

管板厚度较大,与其焊接的 10 025根Inconel 690 U形传热管较小且壁厚较薄,规格为d=17.48 mm,δ=1.01 mm。U形传热管与管板密封时,传热管端面与管板镍基合金堆焊层表面平齐,焊接接头见图2。管子管板焊接的难度很大,管子壁厚很薄,全位置焊接时线能量控制不当会使管子焊穿或产生超标缺陷[3]。

管子-管板密封焊接的主要工艺难点是根部缺陷的控制和焊缝成形的控制,密封焊接时选择不填丝全位置脉冲自动TIG焊方式,其优点是可进行不同位置分区控制焊接参数,保证接头外形尺寸一致,熔深均匀,可实现焊接接头质量控制,同时提高焊接效率。焊接保护气体采用氦氩混合气体。接头密封焊时,每一焊道焊完后立即用较细不锈钢丝刷刷除焊缝表面黑色氧化物,并用布轮抛磨或干净的白色面布清理,焊接前需严格控制清洁度,焊接过程中严格控制焊接参数。焊接后对接头进行目视检查和尺寸检查,在进行氦检漏检查后再进行100%液体渗透检查,检测结果合格。

3.3 水室封头堆焊与接管安全端焊接

3.3.1 水室封头内壁堆焊

水室封头内壁所有堆焊层焊前预热,堆焊至少5 mm后进行去氢处理,后续堆焊预热温度降低至室温。堆焊后和热处理后均进行100%液体渗透和100%超声波检测。

水室封头大面积不锈钢堆焊采用60 mm宽带极埋弧堆焊技术,进、出口管嘴内壁不锈钢堆焊采用30 mm宽带极埋弧堆焊技术,焊带均为0.5 mm厚EQ309L/EQ308L类型。PRHR接管内壁不锈钢堆焊直段采用自动氩弧堆焊技术,采用氩弧焊丝ER309L/ER308L堆焊,斜段采用手工焊条E309L/E308L堆焊。CVS接管对接处水室封头内孔堆焊采用镍基合金自动脉冲GTAW横堆焊,焊接材料为ERNiCrFe-7A类型。

3.3.2 水室封头进口接管安全端焊接

水室封头进口接管安全端焊缝结构比较复杂,首先在低合金钢接管侧采用热丝自动TIG堆焊镍基合金隔离层,然后再与安全端接管进行冷丝自动氩弧对接焊(见图3)。母材分别为低合金钢SA508Gr.3Cl.2和不锈钢SA336 F316LN,对接焊缝金属为镍基合金Inconel 690。

隔离层采用d=1.2 mm的ERNiCrFe-7A类型焊丝进行堆焊。由于隔离层堆焊厚度较厚,同时堆焊的镍基合金流动性较差,易产生未熔合、夹杂等缺陷,在堆焊过程中必须控制焊道间搭边量,每道每层进行打磨清理。为保证堆焊层质量,接管周围及接管内壁采取防风措施,防止气体对流,并且堆焊过程中多次进行100%液体渗透和100%超声波检查。

对接接头采用单面U形坡口形式和d=0.9 mm的ERNiCrFe-7A类型焊丝,采用专用焊接设备进行工件旋转条件下的自动水平焊接。由于镍基合金高温下流动性较差且易被氧化而产生低熔点的氧化物杂质,在焊接过程中极易产生侧壁未熔合、微裂纹以及夹渣等缺陷,因此在焊接过程中注意焊道之间的搭边量,每一焊道表面清理,每一层焊后进行打磨并清除氧化膜等杂物。为保证对接接头焊缝质量,焊接一半厚度时和全部焊完后均进行100%液体渗透、100%超声波和100%射线检查,检测结果合格。对接过程中保护罩充分遮盖进行气体保护,且采取防风措施进行密闭空间施焊。

4产品热处理工艺

4.1 预热、后热、层间温度控制

蒸汽发生器本体材料为SA508 Gr.3 Cl.2锻件,属于Mn-Ni-Mo系高强度低合金钢,焊前必须预热。最低预热温度为121 ℃,且预热温度保持至整个接头焊接完成。若焊完之前需中止焊接和预热,焊缝至少焊完25 mm厚或焊缝厚度的25%中的较小值,同时后热温度为204 ℃,保持至少2 h。SA508 Gr.3 Cl.2材料上耐腐蚀堆焊及隔离层堆焊时,最低预热温度为121 ℃,熔敷厚度达到至少4.8 mm且进行了去氢处理,后续堆焊预热温度降低至室温。对于预热无任何规定的材料,最低预热温度至少10 ℃。

SA508 Gr.3 Cl.2材料的焊接或堆焊后进行后热消氢处理,后热温度为232~315 ℃,保持4 h,之后温度降低至室温。使用超低氢焊接材料时,后热最低温度降低至204 ℃。

碳钢、低合金钢材料间的焊接最大层间温度为250 ℃,不锈钢和镍基合金母材金属的焊缝最大层间温度为177 ℃。

4.2 焊后热处理

焊后热处理分为局部热处理和整体热处理,整个蒸汽发生器制造过程中,除了最终两条环缝,即上筒体与锥筒体环缝、水室封头与管板环缝进行局部热处理外,其余所有焊缝均进炉热处理。热处理后均记录每次热处理的最短保温时间和最长保守累积时间。设备制造过程中按ASME NB4000规定,在595~620 ℃对承压焊缝进行焊后热处理,350 ℃以上加热速度≤55 K/h,冷却速度≤55 K/h,降到350 ℃以下冷却,加热方式为炉内加热或电红外加热。水室封头碗面大面积堆焊后为了保证堆焊层质量,最短累积热处理保温时间至少12 h。

4.2.1 管板与水室封头环缝局部热处理

蒸汽发生器在管束组件装入壳体工序完成后与水室封头焊接,因此水室封头与管板环缝焊后热处理只能采取局部热处理方式。局部热处理既要达到有效消除水室封头与管板间焊缝的焊接残余应力,又不能由于过高的热处理温度作用而造成靠近焊缝的管子管板胀接区的胀接力松驰,以及管子管板焊缝的机械性能损害。

根据工程经验,对环缝区域,管板一、二次侧表面区域通过热电偶进行温度控制,对进口管嘴安全端焊缝区域、出口管嘴隔离层区域、PRHR管嘴安全端焊缝区域、管板附近手孔等区域的温度通过热电偶进行温度监测。热处理电加热板和保温棉采用整套装置,便与安装与拆除。

4.2.2 环缝热处理过程中传热管压痕防止技术

管板与水室封头环缝局部热处理时,蒸汽发生器二次侧下部内件已安装完成,焊后热处理会使得各个部件发生热膨胀,部件间热膨胀不均匀会导致管子支撑板变形,当变形达到一定程度时,使得传热管产生压痕。为了防止此类现象的发生,在热处理前进行了大量试验以及热处理数值模拟计算,研究局部热处理时的温度场情况、过程中各部件的热膨胀和变形情况、空气导流情况等。在热处理过程中采用加热和冷却装置对二次侧内腔空气温度进行调节,使得各个部件变形趋于同步,从而有效避免管子支撑板弯曲,防止传热管产生压痕。同时,通过布置在顶部支撑板上的角度测量设备进行变形监控,通过传热管内不同距离处的热电偶进行温度监控。热处理温度降至室温以后,通过对蒸汽发生器外圈U形管进行内部涡流检测,以验证传热管是否产生压痕现象。

5结语

为保证核电蒸汽发生器的设备质量,需要不断进行工艺改进,用以提高设备制造中的焊接质量和效率,降低成本,并提高技术先进性。

通过自主制造,我国基本掌握了三代AP1000蒸汽发生器制造中的整个焊接与焊后热处理技术,为其批量化生产积累了丰富经验,也为CAP1400项目的顺利实施打下了坚实的基础。

参考文献:

[1] 中国机械工程学会焊接学会. 焊接手册[M]. 北京:机械工业出版社,2001.

[2] 李双燕. 1 000 MW级压水堆核岛主设备蒸气发生器管板堆焊技术[J]. 焊接,2011(10):36-41.

[3] 李双燕. 百万千瓦级压水堆核电站核岛主设备蒸汽发生器焊接技术[J]. 压力容器,2011,28(2):38-43.

Welding and Postweld Heat Treatment of AP1000 Steam Generators

Yang Juwen, Li Shuangyan, Xu Chao, Zhang Maolong, Tang Jianwen

(Shanghai Electric Nuclear Power Equipment Co., Ltd., Shanghai 201306, China)

Abstract:To ensure the manufacturing quality of the third generation nuclear steam generator, many new technologies of welding and postweld heat treatment are developed by analyzing the structural features of the steam generator, including determination of welding filler materials and welding processes for the manufacturing process. Results show that the successful application of above new technologies in the manufacture of the third nuclear steam generator has laid a solid foundation for the subsequent AP1000 third generation and CAP1400 projects.

Keywords:AP1000; nuclear power equipment; steam generator; welding; postweld heat treatment; ASME

中图分类号:TM 623.91; TL 353.13

文献标志码:A

文章编号:1671-086X(2016)02-0095-04

作者简介:杨巨文(1983—),男,工程师,主要从事核电设备和化工压力容器焊接与热处理技术工作。E-mail: yangjw@shanghai-electric.com

收稿日期:2015-07-03