AP1000核电站蒸发器支撑用球轴承摆动磨损试验失效原因分析

2016-04-11董泽忠杜鸣杰顾宙田洪志

董泽忠, 杜鸣杰, 顾宙, 田洪志

(1. 国核工程有限公司, 上海 200233; 2. 上海材料研究所, 上海 200437)

AP1000核电站蒸发器支撑用球轴承摆动磨损试验失效原因分析

董泽忠1, 杜鸣杰2, 顾宙1, 田洪志1

(1. 国核工程有限公司, 上海 200233;2. 上海材料研究所, 上海 200437)

摘要:从球轴承磨损试验中的试验工装、试验轴承安装、试验摆动频率、装配过盈量、材料性能、轴承失效等方面详细阐述AP1000蒸汽发生器支撑用球轴承常温摆动磨损试验失效原因;重点对试验工装方法、试验轴承安装、装配过盈量等方面的优化,对提高AP1000蒸发器支撑用球轴承常温摆动磨损试验提出切实可行的改进方案。

关键词:球轴承; 摆动磨损试验; 试验工装方法; 轴承失效; 材料性能

AP1000 非能动先进压水堆蒸发器支撑用球轴承,安装在反应堆厂房内蒸发器各横向支撑上,目的是允许蒸汽发生器各横向支撑随着反应堆冷却剂回路和蒸汽发生器的热胀适当偏转,避免蒸汽发生器支撑系统产生过大的约束载荷。球轴承的AP1000 设备分级为A级,安全分级为SC-1级,属抗震I级设备[1]。采用ASME NF1规范等级要求制造,设计寿命为60年,球轴承也称向心关节轴承,在寿期内至少经受摆动/转动800次,摆动/转动后轴承润滑面不得产生影响其性能的磨损。

AP1000蒸汽发生器支撑用球轴承外圈材料要求高强度、高韧性,力学性能良好,经过热处理后具有良好的耐磨和耐腐蚀性能,选用ASTM A 705 S17400时效硬化不锈钢锻件;内圈材料强度稍低于外圈材料,经热处理后也需具有良好的耐磨和耐腐蚀性能,选用ASTM B 505 UNS96900铜合金铸件;内嵌润滑材料为石墨柱。

磨损试验也称寿命试验,即在A类工况载荷3 500 kN条件下,球轴承摆动/转动次数不少于800次,试验过程中润滑面不得产生影响其性能的磨损。鉴于产品60年的设计寿命及所支撑的蒸发器的重要程度,并涉及到核安全相关方面,因此产品鉴定试验尤为重要,而磨损试验是鉴定试验中的重要环节;同时此类球轴承为国外供应商独家垄断供应,因此为打破垄断而进行的国产化研究及生产具有重要意义。

笔者主要探讨AP1000蒸汽发生器支撑用球轴承在产品开发定型试验中常温摆动耐磨试验失效的原因及解决方法。

1试验失效的情况

在试验室进行了AP1000蒸汽发生器支撑用球轴承的常温摆动磨损试验(见图1)。

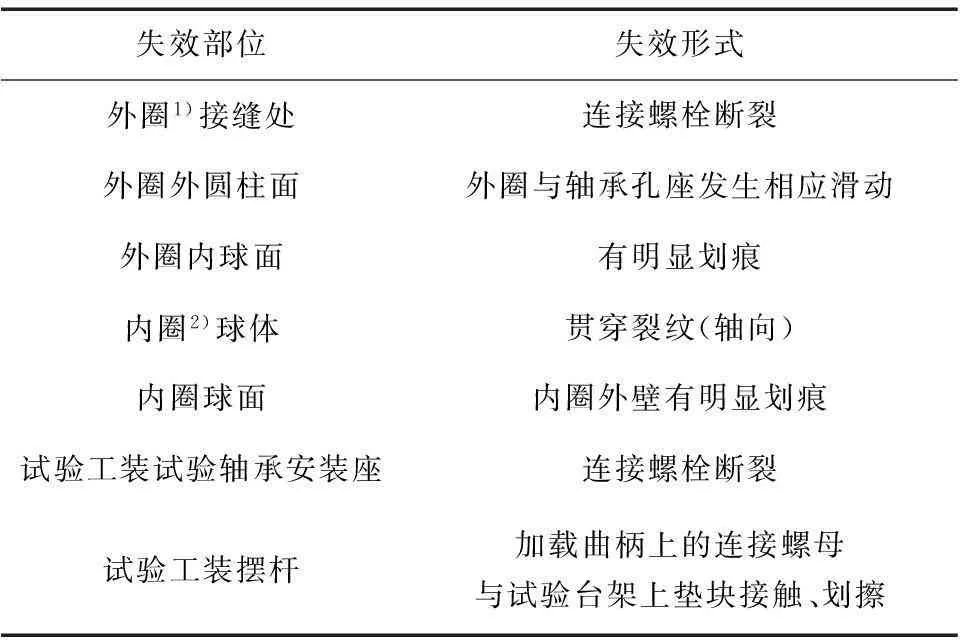

试验次数设定为799。球轴承安装在磨损试验工装中,磨损试验工装放置在1 000 t压力试验机的试验台上,施加径向静载荷的预载值并恒压数分钟后,按规定载荷的速率加载,达到规定的径向载荷值;并通过在内圈摆角范围内已预订的频率进行正负方向旋转摆动,在进行到120次时,拉力传感器显示的拉力突然增大,约80 kN, 在第177次时,发现有异常响声,随后试验人员停止试验并拆开试验工装,发现轴承及试验工装失效,试验失败。析解工装及球轴承,具体失效形式见表1。

表1 失效部位及形式

注:1)外圈力学性能的技术要求为室温拉伸Rp0.2≥1 000 MPa,Rm≥1 070 MPa,延伸率A≥12%,断面收缩率≥45%;2)内圈力学性能的技术要求为室温拉伸Rp0.2≥724 MPa,Rm≥758 MPa,延伸率A50≥4%。

2试验失效原因及分析

球轴承常温摆动磨损试验失效后,根据失效形式,轴承方面从试验轴承安装、螺栓材料性能、装配过盈量、试验摆动频率、材料硬度、材料力学性能、材料存在裂纹等方面分析可能导致轴承常温摆动磨损试验失效的原因,并寻找改进的方法[2-3]。

工装方面从支撑轴承座、试验轴承座结构、加载块高度、试验轴承等方面进行原因分析,并寻找改进的方法。

针对试验失效的问题建立的故障树见图2。

2.1 外圈失效

2.1.1 连接螺栓断裂

(1) 试验轴承安装不当。

拆卸工装将试验轴承从轴承座中取出后发现,试验轴承的放置位置为外圈接缝的正上方,与试验载荷处在同一直线位置上,受力方向为垂直向下。从受力情况可以推断出,在加载过程中该侧的连接螺栓承受较大的剪切力,从而使轴承外圈承载失效。

(2) 螺栓材料性能不足。

试验轴承外圈单侧由2个M6的螺栓及1个d=6 mm的圆柱销连接,螺栓材料为316不锈钢,屈服强度为205 MPa。在本次磨损试验的安装条件下,螺栓截面上承受的剪切应力为3.36 GPa(载荷为3 850 kN),远超出316不锈钢的屈服强度。若轴承外圈接缝与试验加载载荷方向成90°,则螺栓基本不承受剪切应力。该因素不是造成外圈失效的原因。

2.1.2 外圈与轴承座孔发生相对滑动

(1) 装配过盈量不足。

(2) 材料硬度不匹配。

内圈材料为铜镍锡合金C96900,实测硬度为HRC32.4;外圈材料为不锈钢17-4PH,实测硬度为HRC 36.5。内、外圈材料硬度相差4,因此不会因为硬度近似而使内、外圈材料产生金属黏着,进而出现抱死的现象。该因素不是造成外圈失效的原因。

(3) 材料存在裂纹。

内圈材料按技术要求在原材料阶段按GB/T 18851—2012进行渗透检测,检测报告表明内圈材料表面无缺陷。该因素不是造成外圈失效的原因。

2.2 内圈失效

(1) 试验轴承安装不当。

由于外圈开缝位置与试验载荷处于同一直线上,从而使外圈连接螺纹发生断裂,进而使外圈开缝部分与轴承内圈直接产生线接触。在3 520 kN的高载荷下,接触的区域产生应力集中,最终使轴承发生断裂。

(2) 材料性能不足。

轴承内圈材料为铜镍锡合金C96900,根据热处理后的材料力学性能报告得知屈服强度为724 MPa;在3 520 kN作用下,轴承内圈单位面积承受的应力为381.68 MPa,小于屈服强度,所以材料性能满足要求。该因素不是造成内圈失效的原因。

2.3 试验工装失效

2.3.1 试验轴承座连接螺栓断裂

(1) 支撑轴承座未固定。

液压机通过球铰将力作用到摆杆上,对其进行拉/推,从而带动轴承完成摆动动作。由于球铰与摆杆非完全垂直,所以在球铰施力过程中,会产生一个水平分力。由于支撑轴承座未固定,所以水平分力通过芯轴作用到试验轴承安装座上。因为安装座是分体结构,所以中间用M10的螺栓进行连接。在水平分力作用下,试验轴承安装座的一侧承受较大的剪切作用,最终使连接螺栓发生断裂。

(2) 试验轴承座结构不合理。

现有的试验工装壁厚过薄,与试验件的规格不成比例。此外,该实验载荷较大,分体结构的抗拉及抗剪能力不足,轴承座动态刚性(周向、径向和轴向)不足,无法满足要求。

2.3.2 摆杆连接螺母与试验台架干涉

(1) 加载块高度不够。

现有加载块高度不高,试验装置装配完毕后,摆杆连接螺母与试验台架基本处于临界位置(几乎接触)。试验过程中,轴承一旦发生变形,螺母便会与台架发生接触。

(2) 频率快,升温过高。

试验台架上的轴承内圈在±5°的摆角范围内以每分钟5次的频率摆动1次。试验过程中温度从11 ℃开始,在试验100次后轴承工装外的温度上升至最高25 ℃。外部检查未发现异常。该因素不是造成试验工作失效的原因。

(3) 轴承失效。

由于轴承失效(内圈断裂),内外圈之间产生一定的空间,压机在加载的同时向下发生一定位移,最终使台架与连接螺母发生接触。

2.4 试验失效故障机理分析

2.4.1 导致螺栓断裂的受力分析

液压机通过球铰将力作用到摆杆上,对其进行拉/推,从而带动轴承完成摆动动作。因连接轴与摆杆非完全垂直,故在连接轴施力过程中,会产生一个水平推力。由于支撑轴承座未固定,水平推力通过芯轴作用到试验轴承安装座上。

安装座为分体结构,中间用M10的螺栓进行连接。在水平推力作用下,试验轴承安装座的一侧承受集中力载荷,最终使连接螺栓发生断裂。

2.4.2 内圈发生断裂的受力分析

压力机对试验轴承施加了3 570 kN的试验载荷。外圈接缝与试验载荷处在同一直线位置上,因此该侧的连接螺栓承受了相当大的剪切应力并最终发生断裂。外圈接缝处的受力情况也从原先比较平缓的面接触变为更加恶劣的线接触。在线接触区域产生应力集中,最后超过内圈材料的承受极限并最终发生断裂。

2.4.3 内圈断裂后内外圈之间的受力分析

内圈发生断裂之后,内圈内孔在试验载荷作用下形状及尺寸已完全破坏,最后与轴抱死。而外圈接缝处的材料在压力作用下也渐渐与内圈压紧,最后在芯轴的带动下,随内圈一同转动,同时也与试验轴承座孔发生了相对运动。

2.4.4 拉力突然上升的受力分析

由于内外圈之间产生了间隙(内圈断裂产生的),试验压力机在施加试验载荷的同时向下发生一定的位移。由于摆杆连接螺母与压力机台架在初始状态下就基本处于临界位置(几乎接触),所以随着压力机的向下移动,杆连接螺母与压力机台架便发生了接触干涉,随后拉力传感器显示拉力突然上升。

根据以上的分析和归纳,可以得出造成AP1000蒸汽发生器支撑用球轴承的常温摆动磨损试验失效原因主要有:试验轴承安装不当,装配过盈量不足,支撑轴承座未固定,试验轴承座结构不合理,试验轴承失效。

3改进的方法

对上述试验失效的主要原因提出了以下改进方法:

(1) 针对试验轴承安装不当问题,建议编制试验安装规程,明确规定试验件安装位置及试验工装安装顺序及方法,安装过程中严格按规程要求执行。

(2) 针对装配过盈量不足问题,建议根据球轴承在核岛内的实际安装环境,设计试验轴承座孔尺寸。

(3) 针对支撑轴承座未固定问题,建议在支撑轴承座下水平放置一块厚钢板并加工螺栓孔,试验装置安装完毕后,用螺栓将支撑轴承座固定在该水平板上。

(4) 针对试验轴承座结构不合理,建议将试验轴承座设计为整体式,并增加壁厚,解决存在剪切力的问题。

(5) 增加加载块高度,确保摆杆连接螺母与试验台架保持互不接触。

4结语

通过对球轴承摆动磨损试验失效的多因素分析,找到了原因并提出了改进措施,为蒸汽发生器支撑用球轴承国产化研究的各项试验提供了借鉴。

致谢:AP1000后续项目蒸汽发生器支撑用球轴承国产化研究合作单位及国核工程国产化研究项目组全体成员。

参考文献:

[1] 林诚格,郁祖盛,欧阳予. 非能动先进压水堆核电技术[M]. 北京:原子能出版社,2010.

[2] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB/T 23896—2009 滑动轴承 薄壁轴瓦质量保证 设计阶段的失效模式和效应分析(FMEA)[S]. 北京:中国标准出版社,2009.

[3] 中国机械工业联合会. GB/T 23894—2009 滑动轴承 铜合金镶嵌固体润滑轴承[S]. 北京:中国标准出版社,2009.

Cause Analysis of Failed Swing Wearing Test for Spherical ` Support Bearing in the AP1000 Steam Generator

Dong Zezhong1, Du mingjie2, Gu Zhouzhou1, Tian Hongzhi1

(1. State Nuclear Power Engineering Company, Shanghai 200233, China;2. Shanghai Research Institute of Materials, Shanghai 200437, China)

Abstract:Based on detailed analysis of the causes leading to failed swing wearing test for spherical support bearing in the AP1000 steam generator from aspects of test tooling installation, bearing installation, swing frequency, assembly fit tolerance, material properties, and specific information of the bearing failure, etc., improvement measures were proposed for the test with focus on optimization of corresponding test tooling installation, bearing installation, assembly fit tolerance and so on.

Keywords:spherical bearing; swing wearing test; test tooling installation; bearing failure; material property

中图分类号:TM623.4

文献标志码:A

文章编号:1671-086X(2016)02-0099-04

作者简介:董泽忠(1973—),男,工程师,主要从事AP1000核电设备监造工作。E-mail: dongzezhong@snpec.com.cn

收稿日期:2015-10-21