基于虚拟试验台的车身结构寿命预估与改进设计*

2016-04-11马扎根陈栋华胡文伟连志斌胡毓冬

马扎根,陈栋华,胡文伟,连志斌,胡毓冬

(上海大众汽车有限公司产品工程部,上海 201805)

2016141

基于虚拟试验台的车身结构寿命预估与改进设计*

马扎根,陈栋华,胡文伟,连志斌,胡毓冬

(上海大众汽车有限公司产品工程部,上海 201805)

轿车开发过程中的传统耐久性试验存在严重依赖物理样车、试验周期长和费用高等缺点,本文中基于虚拟试验台技术,综合应用试车场道路载荷测量、刚柔耦合多体系统动力学模型和道路模拟虚拟迭代等技术,在轿车开发的结构设计阶段实现白车身结构疲劳寿命的有效预估与改进设计。将结构弱点的寿命计算值与后续实车的试验值进行对比分析,结果表明两者基本一致,证明通过“整车-台架”系统的虚拟耐久试验可在制作物理样车之前实现车身结构寿命的有效预估与改进设计。

虚拟试验台;虚拟迭代;疲劳寿命预估;改进设计

前言

耐久性虚拟试验技术是指综合应用计算机仿真技术代替实车的道路试验和试验室台架模拟试验,从而实现目标零部件疲劳寿命的数字化仿真计算与优化设计。文献[1]中首先研究了如何应用实车试验数据和虚拟仿真技术来优化轿车开发过程中的耐久性试验过程;文献[2]中给出汽车开发过程耐久性分析研究的基本流程;文献[3]中研究了虚拟试验模型在耐久性开发过程中的应用;文献[4]中将多体动力学和有限元法有机结合起来实现目标零部件耐久性的仿真分析;文献[5]中系统地阐述了虚拟试验模型的验证理论和方法。

目前,世界各大汽车公司把更快地向用户提供最新的车型作为领先对手的重要途径之一,如何应用虚拟试验技术缩短轿车的研发周期成为关注的焦点。本文中以某轿车开发为例,详细介绍一套完整的“整车-台架”系统的虚拟耐久试验技术理论和方法,以实现在物理样车之前,进行车身结构寿命的有效预估与优化设计,可大大减少后续开发中实车耐久性认可试验的轮数。

1 基于目标基础车的试车场载荷测量

准确可靠的道路载荷数据是轿车早期开发阶段进行耐久性虚拟试验的基础和关键所在,而这时根据全新设计试制的第一辆样车还远远没有出现,但为了解决开发中所需的各种实车试验数据,引入以拟开发车型为目标的基础测量车(简称目标基础车,下同),即通过改装现有车辆,如改装车身使其加长或缩短,加装与目标车辆相近的悬挂系统和动力总成系统等,使其整车质量、轮距和轴距,底盘前后悬挂系统的形式与参数,动力总成参数等关键指标与开发中的目标车辆一致。

在确保目标基础车的状态完全符合GB/T 12534—1990《汽车道路试验方法通则》规定的情况下,构建如图1所示的测试系统,试验所用到的主要仪器和设备见表1。采集的信号包括底盘关键位置处的加速度、悬架动挠度和车轮中心六分力(3个力和3个力矩)信号等。

仪器名称型号制造商位移传感器SN-1121/2Micro-Epsi加速度传感器压电/变电容PCB/ASC六分力测量轮S650SpinningKISTLER数据采集系统imc-32IMC

试验道路为上海大众轿车专用试车场强化耐久道路,按照试验标准的要求由专业驾驶员驾车完成5~7个循环的道路载荷采集试验。将采集得到的试验数据进行标定、消除奇异值与趋势项,以及进行统计分析和数据平稳性检验等,最终选取1个完整循环数据作为后续虚拟计算的目标载荷。

2 “整车—台架”系统建模及目标信号虚拟迭代

众多研究成果表明,用实车试车场道路测量得到的车轮中心六分力直接加载到车身完全自由的整车多体模型上,由于存在重力而无法完全平衡等问题,会造成计算不收敛以至于模型完全倾覆等技术障碍[6]。工程上针对该难题的解决办法是,通过引入虚拟试验台和实车测量的目标信号,通过虚拟迭代的方法来解决[7]。

2.1.1 整车刚柔耦合虚拟建模

建立整车的耐久性虚拟试验模型涉及的内容很多,本文中着重介绍刚柔耦合多体模型的建模方法,柔性体建模的理论和方法是关键技术。对目标部件通过有限元离散化处理,得到柔性体模型。柔性体模型上任意点i的坐标(如图2所示)可定义为

r=R+A(s+u)

(1)

式中:R为参考点相对于全局坐标系XYZ的位置;A为局部坐标系xyz相对于整体坐标系XYZ的变换矩阵;矢量s为结构未变形时i相对于参考点的位置;矢量u为结构的变形量;矢量r为结构变形后i相对于全局坐标系XYZ的位置。

应用模态综合法生成结构的柔性体模型时,结构的变形u通过正交模态振型的线性叠加得到。一般情况下,模态振型可以通过有限元模型的静态求解和特征值求解法获得:

u=ust+udyn=φstast+φdynadyn

(2)

kφst=F

(3)

[k-ωM]φdyn=0

(4)

式中:ust和udyn分别为结构的静态和动态变形;φst和φdyn分别为结构的静态和动态振型;ast和adyn分别为结构静态和动态振型的影响因子;k为模态刚度矩阵;M为模态质量矩阵;F为结构所受边界力矩阵;ω为模态频率。

本文中采用Craig-Bampton[8-9]法来获得模态振型。其各阶振型完全线性独立,既反映边界载荷的影响,也包含结构的主模态特征。获取Craig-Bampton模态的步骤如下:(1)定义有限元模型的边界载荷作用点;(2)在边界载荷点的每个自由度上施加单位力或单位位移,而其余载荷点施加相应的约束,进行求解;(3)求解边界载荷点固定状态下的正则模态;(4)将上述结果综合起来,并完成振型的正则化处理以确保相互之间完全线性独立。

一般而言,刚柔耦合系统的多体动力学方程可定义为

(5)

式中:M为质量矩阵(下标r表示刚体坐标系,下标m表示模态坐标系,下同);φq为约束方程相对于各自广义坐标的雅克比;q为广义坐标向量;Fr为广义力向量;Fm为模态力向量;λ为拉格朗日系数;γ为雅克比系数。

在建立整车系统的多体刚体动力学模型之后,根据上述原理将其中的车身和底盘前悬挂系统中的横向稳定杆进行柔性化处理,其中,车身的截止模态频率为150Hz,横向稳定杆的截止模态频率的300Hz,即可得到整车刚柔耦合多体动力学模型。

2.1.2 整车四通道虚拟试验台建模

本文中以在车身结构疲劳强度试验领域应用最为广泛的轮胎耦合整车四通道道路模拟试验台为目标,建立虚拟试验台模型,具体包括试验台机械系统、电-液伺服和传感器测量反馈系统等。之后需要调试整个虚拟试验台系统的动态响应特性,使其与真实的试验台保持高度一致,这是后续虚拟迭代工作的基础,也是确保虚拟计算获得的车身预估寿命值与后续实车台架试验具有可比性的关键所在[10]。

结合之前建立的整车多体模型,最终建立的刚柔耦合虚拟试验模型如图3所示。

2.2 基于虚拟试验台的实车载荷迭代再现

本文中在FEMFAT软件环境中,应用多输入多输出(MIMO)系统时域波形再现(TWR)技术,在“整车-台架”虚拟试验系统中完成轮胎耦合的虚拟整车四通道实车目标载荷的模拟迭代。虚拟迭代过程的具体过程包括[11]:(1)以液压作动器的4个轮胎托盘位移为输入信号,以车轮中心垂向力为响应信号,通过粉红噪声激励获取虚拟系统的频率响应函数(FRF)模型;(2)以试车场实车测得的车轮中心垂向力为目标信号,结合系统的频率响应函数(FRF)获得液压作动器的初始驱动信号;(3)通过15次迭代使虚拟系统的车轮中心垂向力逐步逼近实车目标信号;(4)以第15次获得的驱动信号作为后续虚拟耐久试验的最终激励信号,完成某一特定里程的虚拟耐久试验。

2.2.1 车轮中心垂向力虚拟迭代结果对比分析

作为迭代控制的目标,虚拟模型中的垂向力与实车测量结果的时域波形具有很高的一致性。另外,进一步比较其最大值、最小值、标准差和伪损伤值等统计特性,结果见表2,以获得虚拟迭代精度的定量误差分析;所有指标的模拟精度均在±15%之内,且对疲劳寿命响应最为密切的伪损伤值模拟精度更是在±15%之内,远远小于行业内普遍认可的[50%~200%]这一范围。

表2 车轮中心垂向力虚拟迭代结果与试验结果对比

2.2.2 悬架动态挠度虚拟迭代试验结果对比分析

精准模拟载荷的传递路径是成功进行车身寿命预估的关键,因此在虚拟迭代过程中还必须解决悬架系统动挠度的仿真精度问题,以确保从轮胎传递到车身上载荷的准确性。提取虚拟试验模型中悬架弹簧(以后悬弹簧为例)的相对位移(即悬架动挠度),与实车试车场采集信号进行对比,其结果如图4所示。可以看出两者的时域信号相当一致。

综上所述,通过虚拟迭代成功实现试车场实车道路载荷在虚拟试验台架系统的时域波形再现,为后续的车身疲劳寿命预估奠定基础。

3 车身结构疲劳寿命的仿真与改进设计

在完成虚拟试验的目标信号迭代再现之后,以获得的驱动信号作为虚拟耐久试验的最终激励信号,完成试车场8 000kg的虚拟耐久试验。将虚拟计算得到的车身柔性体模型的模态参与因子函数提取出来,包括车身与底盘之间所有连接硬点的所有约束载荷,将其作为有限元模型进行疲劳寿命预估的边界载荷。其中车身硬点的定义(以底盘为参照系)如图5所示。

3.1 车身结构疲劳寿命的仿真预估

考虑到车身结构总成属于中高疲劳寿命范围,应用S-N曲线预估疲劳寿命[12]。根据车身结构不同的钣金材料属性分别设定其疲劳参数,然后采用应力-寿命法估算疲劳寿命。例如,某材料疲劳属性(应力比R=-1)设定如下:疲劳极限δE=83MPa,对应的NE=107,拉伸极限和压缩极限分别为465和1 350MPa,S-N曲线的斜率为7,表面状态修正系数β=0.91,尺寸修正系数为0.89,材料的S-N曲线如图6所示。需要特别说明的是,大量研究成果表明:在中等塑性范围内,零件缺口根部的最大应力和应变值可以通过有限元法(局部有限单元模型细化)进行有效的模拟,因而无需设置缺口应力集中系数Kt来修正S-N曲线[6,12-13]。

设置疲劳损伤累加原则为法则,当损伤的累加为1时结构失效;并用法则对S-N曲线进行修正。利用疲劳求解器Durability完成副车架的疲劳寿命预估,损伤云图用对数坐标表示,如图7所示。车身疲劳强度薄弱环节主要集中在结构中缺口位置附近、截面或几何面曲率突变处和某些焊点与焊缝的局部位置处,总体而言与结构本身的强弱和局部的应力集中有很大关系。

3.2 车身结构疲劳失效弱点的改进设计

根据车身疲劳寿命预估结果,判断车身后部左右对称的6个焊点局部区域存在较高的疲劳强度失效风险。进一步分析这些局部区域的应力分布,发现是由于焊点周围的应力集中造成的,故决定在该3层钣金之间各增加规格为35mm×10mm×3mm(长×宽×高)的胶水涂层以改善局部区域的应力集中,如图8所示。

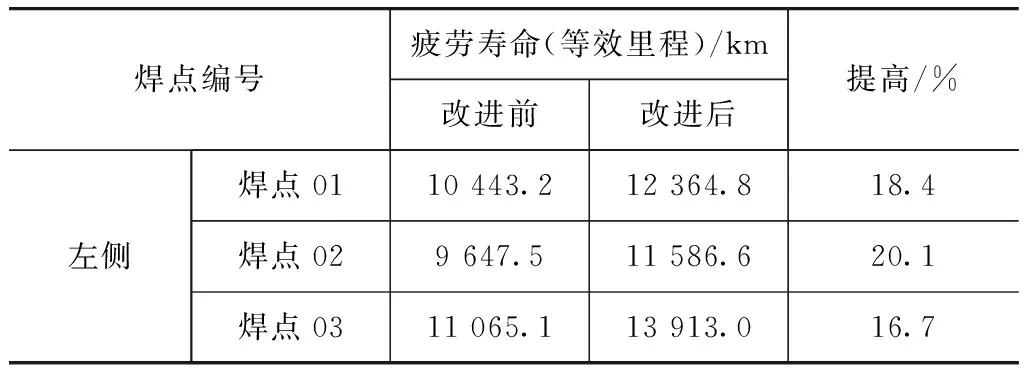

对改进后的方案重新进行虚拟耐久试验,结果如表3所示。由表可见,改进后焊点的疲劳寿命有大幅提高,且预期寿命明显大于安全里程数。

表3 改进设计前后的焊点疲劳寿命对比

3.3 车身结构改进设计方案的实车试验验证

在后续针对试制样车和预批量样车的整车四通道台架试验和试车场强化耐久道路试验中,相关的这6个焊点区域均没有失效情况发生,进一步验证了疲劳寿命预估值的准确性和改进设计方案的有效性。

4 结论

本文中详细论述如何将汽车多体仿真技术、虚拟试验台技术,以及多输入多输出系统时域波形再现技术等综合起来,实现轿车开发过程中车身这一关键核心结构件的疲劳寿命预估与改进设计。该方法与传统的实车试验相比可以减少试验的轮数,从而大大缩短轿车耐久性试验的周期,并节省费用,是一套可供同行借鉴的完整流程,具有较高的工程应用价值。

[1] FERRY W B, FRISE P R. Combining virtual simulation and physical vehicle test data to optimize durability testing[C]. 2002 Daimler Chrysler Corporation Fatigue Fract Engng Master Struct 25,2002:1127-1134.

[2] ALDRIDGE Dustin S. A general process for defining product durability requirements[J]. IEST,2004,33(6):41-46.

[3] NEUWIRTH E, HUNTER K, SINGH P. Experience in use of a virtual test laboratory (VTL) for dynamic multi body simulation(MBS)of full vehicle durability testing[J]. VDI-BERICHTE,2004,Nr,1846.

[4] CARLBOM P. Combining MBS with FEM for rail vehicle dynamics analysis[J]. Multibody System Dynamics,2001,6.

[5] DITTMANN K, ALBRIGHT F, LESER C. Validation of virtual prototypes via a virtual test laboratory[C].17th European MSC.ADAMS User Conference,2002.

[6] 陈栋华.轿车底盘零部件耐久性虚拟试验理论与方法研究[D].上海:同济大学汽车学院,2007.

[7] 杨振宇.基于虚拟试验台的汽车道路模拟试验研究[D].上海:同济大学汽车学院,2007.

[8] CRAIG R, BAMPTON M. Coupling of substructures for dynamics analysis[J]. AIAA Journal,1968,6(7).

[9] DU H. Simulation of flexible rotating crankshaft with flexible engine block and hydrodynamic bearings for a V6 engine[C]. SAE Paper 1999-01-1752.

[10] 胡毓冬,周鋐,徐刚.整车道路模拟虚拟试验台研究[J].汽车工程学报,2014(2):137-142.

[11] 陈栋华,周鋐,靳晓雄.汽车室内道路模拟试验系统控制算法的研究[J].噪声与振动控制,2006(1):31-35.

[12] 姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003.

[13] 郦明,顾柏良,鲁三才.汽车结构抗疲劳设计[M].合肥:中国科学技术大学出版社,1995.

Life Prediction and Modification Design of Car BodyStructure Based on Virtual Test Bench

Ma Zhagen, Chen Donghua, Hu Wenwei, Lian Zhibin & Hu Yudong

ShanghaiVolkswagenAutomotiveCo.,Ltd.,Shanghai201805

The traditional durability testing in car development process has the defects of real prototype dependency, long test cycle and high cost etc. In this paper, based on virtual test bench technique, and comprehensively applying the technologies of road loading measurement on proving ground, rigid-flexible coupled multi-body dynamics model and road simulation virtual iteration, the effective prediction on the fatigue life and the modification design of body-in-white structure in the structural design stage of car development are achieved in this paper. The fatigue lives calculated at the weak points of structure are compared with subsequent real vehicle test data. The results show that they are basically consistent with each other, demonstrating that the virtual durability test on “vehicle-test bench” system can fulfill the effective life prediction and modification design of car body structure before real prototype is made.

virtual test bench; virtual iteration; fatigue life prediction; modification design

*上海市优秀技术带头人项目(14XD1420700)资助。

原稿收到日期为2015年5月14日,修改稿收到日期为2015年8月4日。