基于车顶抗压强度的房车结构设计与优化*

2016-04-11宋明亮郑国君靳春宁

宋明亮,郑国君,靳春宁,胡 平

(1.大连理工大学汽车工程学院,大连 116024; 2.大连理工大学建筑与艺术学院,大连 116024)

2016130

基于车顶抗压强度的房车结构设计与优化*

宋明亮1,2,郑国君1,靳春宁1,胡 平1

(1.大连理工大学汽车工程学院,大连 116024; 2.大连理工大学建筑与艺术学院,大连 116024)

针对目前房车设计缺少相关标准和法规依据的现状,首先根据市场定位选定基础车型,进行车身造型和车厢结构设计;参考GB 26134—2010和FMVSS 216a等标准,对顶部结构进行正中施压和偏置施压的仿真分析,进行框架布局和板件厚度多目标优化,并对优化结果进行自由模态和刚度的验证。结果表明:该方法不仅对房车改型设计有一定的指导意义,同时能够实现房车顶部承压结构的优化,具有较高的工程实用性。

房车;车顶抗压强度;结构优化

前言

房车是现代人旅游、度假的交通与居住手段的结合体。在美国和欧洲,房车已经成为人们休闲旅游甚至日常生活中的重要设施。随着我国旅游业的蓬勃发展,房车在国内也逐步得到了重点关注[1]。房车主要可分为两大类,即自行式房车和拖挂式房车。其中自行式房车拥有完整的发动机和底盘,兼顾了住宿和运输;而拖挂式房车则需要专门的机械车辆进行牵引。自行式B型房车也被称为“厢式露营车”,是在中小型厢式车的基础上改装而成的。该型房车在经济性、通用性和操作性等方面具有显著的优点,目前在我国得到了大量改装厂的青睐,并形成了一定的规模。

由于车辆在公路上行驶时,有可能会因为路面情况或者高速转弯发生翻车事故,其车架顶部受冲击载荷发生大变形,从而对乘员构成严重伤害[2-3]。为了保护乘员在翻车事故中的安全,国内外针对车顶强度进行了大量研究[4-6]。

当前国内市场上出现的厢式房车,几乎都属于改装车辆,针对其进行的车顶抗压强度研究还比较少,且没有专门针对房车的法规标准,因此本文主要参考GB 26134—2010《乘用车顶部抗压强度》[7]和FMVSS 216a(美国联邦机动车标准)对房车的顶部抗压进行分析,并以顶部抗压强度为约束条件对其进行优化设计。

本文中阐述了国内首台承载式车身底盘自动挡自行式房车的研制过程。首先通过法规标准需求和市场定位选定基础车型,并在此基础上进行房车造型设计和车身框架结构原型设计;然后基于顶部抗压分析结果,实现框架结构的轻量化与可行性设计;最后选择优化后的车身框架设计方案,结合玻璃钢材料制作房车车厢表皮完成了样车试制。

1 房车原始车型选择与造型设计

通过调研国内外房车产品,结合我国房车市场产品现状,考虑车辆舒适性和车体长度等因素制定研发目标为:C驾驶证可驾驶的承载式车身底盘、自动挡自行式房车。首先根据我国驾驶证准驾规范,C驾驶证人员驾驶车辆车长≤6m,乘坐人员≤9人,车辆载质量≤4 500kg,选择某款商务车为改装原型,如图1所示。

根据我国道路相关法规及原车数据,综合考虑车内人机空间和车辆质心等问题,最终制定房车尺寸为5 990mm×2 120mm×2 755mm,整车整备质量定为2 525kg。保持原始车型的底盘和驾驶室部分不变,截掉厢式车厢,根据房车内部空间需求进行房车车厢的设计,图2为改装后原车保留下来的主要结构框架,图3为房车车身外形的设计示意图。

2 房车车厢骨架初始设计

车厢和内部家居的布置,必然要对原车身后部进行重大修改。为确保整车性能与刚度,使用铝合金方管构成车厢骨架,与原车身驾驶室的B柱后端接头处采用铆接与结构胶进行紧固连接,底部框架与原车地板和地板下部支撑横梁采用结构胶与螺栓的混合连接方式,从而使原车身与改装骨架构成一体连接。该方案一方面利于与房车外表面造型保持一致,另一方面也有利于形成坚固的车厢、驾驶室一体化结构。图4为几种连接方案的示意图。

为简化设计方案,可初步设定铝合金矩形管截面尺寸均为30mm×30mm,厚度均为2mm。图5为房车车厢框架结构初始设计。

3 房车顶部强度仿真分析

3.1 房车有限元模型

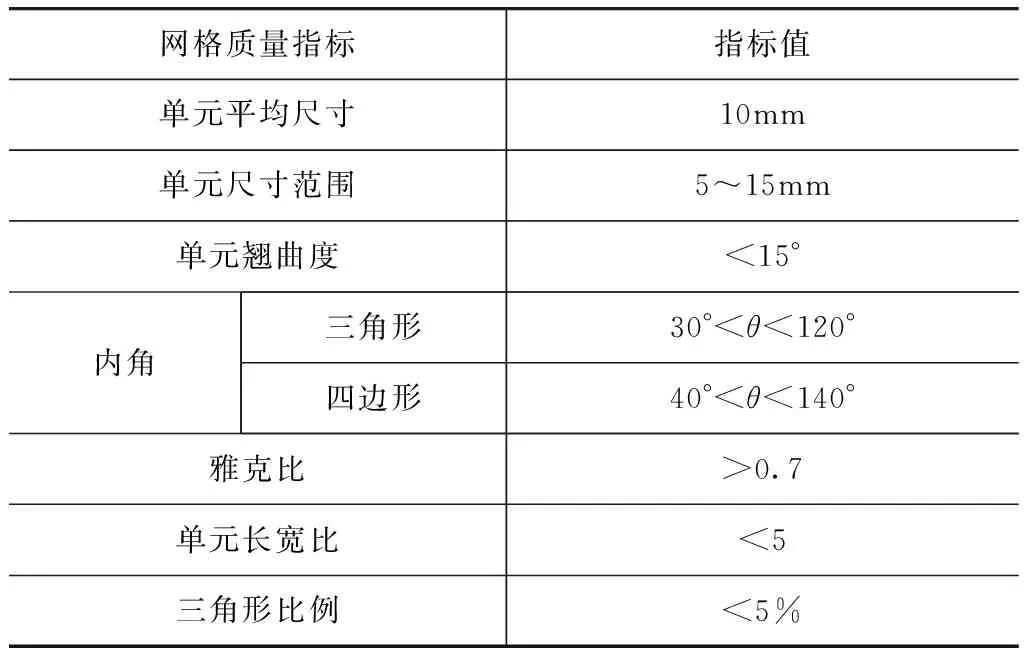

车身外表面采用了较薄的玻璃钢以利于快速成形,首先按照表1所示的标准进行有限元网格划分。

表1 单元划分标准

最终得到的模型共有354 922个单元,359 071个节点,采用BEAM(LSDYNA-MAT100号材料)单元模拟原始骨架间的焊接,采用RIGID(*CONSTRAINED_NODAL_RIGID_BODY)单元模拟铝合金框架与原车框架间的螺栓连接。

原车底盘框架结构采用低碳钢钢板,车厢框架采用铝合金管材,车身外壳采用玻璃钢,各部分材料参数如表2所示[8]。

表2 房车主要的材料参数

3.2 顶部抗压分析

根据GB 26134—2010,试验时将车辆刚性固定在刚性平面上,同时将活动车顶或可拆卸车顶固定在乘员舱顶部,拆除车顶行李架或其它不属于车顶结构的部件。

3.2.1 顶部正中施压仿真分析

车身顶部承压能力与车辆顶部结构直接相关。为综合考察车顶结构性能,保持车身顶部结构完整,采用刚性压力板沿着垂向缓慢均匀的下移,对车顶施加载荷。仿真过程中,在不考虑材料应变率的前提下,可通过提高加载速度缩短仿真时间[9-10],刚性压力板下压速度为1m/s,加载时间为0.15s,压力板总位移为150mm,图6为车顶和框架变形云图,图7为车身顶部正中施压试验的位移载荷曲线。

3.2.2 顶部偏置施压仿真分析

按照GB 26134—2010要求定位加载装置:装置下表面为1 829mm×762mm的平整矩形表面;刚性板的纵轴与穿过汽车纵向中心线的垂直面平行,并且在侧视图中,纵轴前倾角为向下5°;在正视图中,刚性板横轴的外倾角为水平向下25°;刚性板纵轴的最前端比刚性板与汽车车顶加载的初始点向前254mm。为消除车身侧向移动,对其框架底部施加刚性固定约束。与车顶正中施压一样,仿真过程中刚性压力板下压速度为1m/s,加载时间为0.15s,压力板总位移为150mm,图8为车顶偏置施压的变形云图,图9为车顶偏置施压的位移载荷曲线。

从图9可见,在顶部被压至127mm时,顶部接触力始终低于22 240N,这说明车顶前段结构不满足GB 26134—2010的要求。从图8所示的变形云图可见,参与顶部受压变形的顶部框架结构主要集中在与B柱相连接的车厢顶部前部区域,说明该区域的强度需要进行有效加强。同时,从图9可见,受压变形的前60mm的接触力很低,这主要是因为车厢前部区域的玻璃钢外壳与铝合金框架之间具有较宽的距离,而玻璃钢车身外壳抵抗变形的能力较低,在铝合金框架未参与变形之前,其抵抗变形能力非常有限。因此,后续优化设计的主要任务就是改进车身造型和框架的拓扑结构和尺寸。

4 房车顶部结构优化

根据前面分析结果可知,该房车的原始框架不能满足车顶抗压强度需求,因此,需要针对车身造型、框架拓扑结构和铝合金管材尺寸、厚度等进行优化。

首先从图9的分析结果可知,为提高受压变形量60mm之前的承载力,需要缩小外壳与骨架之间的间隙,考虑到车身外壳造型的美观需求,只能通过调整铝合金框架的拓扑结构,以实现缩小该间隙的要求。然后还需要通过改变框架结构厚度的匹配进一步优化,以承载系数作为优化目标,其计算公式为

(1)

式中:K为承载系数;F为车顶最大承载力;M为整车整备质量;g为重力加速度,取9.8m/s2。

按照受力情况和拓扑结构,将车厢框架铝合金管划分为共6大类,如图10所示,图中不同线型表示不同厚度。

4.1 优化模型

优化分析的目的在于让车顶强度满足GB 26134—2010的情况下,尽可能少地增加框架质量,其优化模型定义如下:

1.2.9 高频听力损失诊断标准纯音听阈测定结果参照 《职业性噪声聋诊断标准》(GBZ49—2007)表A.1进行年龄、性别修正。双耳3000 Hz、4000 Hz、和6000 Hz高频频段平均听阈≥25 dB(HL)者定为高频听力损失。

(2)

式中:MFrm为铝合金框架总质量;Ti为铝合金管厚度;K1为正中施压承载系数,此处可按照FMVSS 216a取值3.0;K2为偏置施压承载系数,综合考虑到目前法规标准需求,可按照GB 26134—2010取值为1.5。为提高优化分析效率,本文中采用代理模型法对其进行优化求解,即通过对试验点的数值模拟,拟合目标、约束与设计变量之间的函数关系式(响应面函数),进而将仿真优化转化成回归函数的优化[11-12]。

4.2 试验设计方案

对设计变量进行6因素4水平的正交试验设计,共32组,表3为部分试验点取点分布。

4.3 近似模型与优化结果分析

对MFrm和K采用二次多项式回归模型:

表3 正交试验表格

(3)

式中:f(x)为目标函数;m为设计变量个数,取m=6;β为多项式系数;xi为第i个设计变量,在本文中为各铝合金管不同厚度。

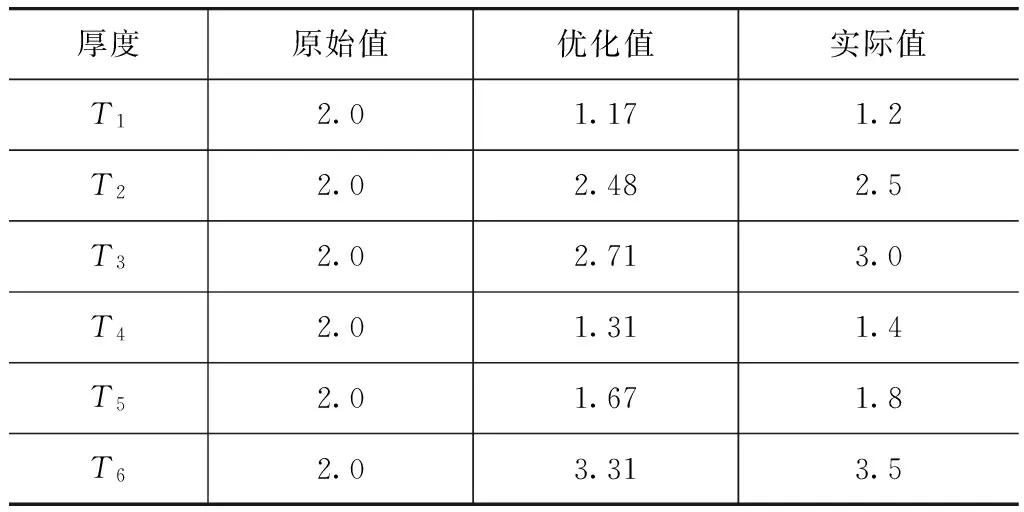

对其回归模型用决定系数和调整系数进行精度检查,然后通过遗传算法对近似模型进行优化并求得优化解,如表4所示。考虑到铝合金管材的实际厚度,还需要对优化结果进行调整。

表4 优化分析结果 mm

将表4所得的实际优化值代入上述有限元模型,对优化分析结果进行验证,结果如图11和图12所示。

由图可见,正中承压载荷同时满足GB 26134—2010和FMVSS 216a的要求,偏置承压载荷满足GB 26134—2010要求,但略低于FMVSS 216a要求。由于房车的顶部空间比通常的乘用车顶部空间大,在顶部受压过程中,其内部剩余空间相当充裕,因此目前的优化结果基本符合顶部抗压强度的要求。另外,从图13的能量吸收情况可见,沿Z向分布的铝合金管(图中的侧边框架)在受压变形中吸收能量远高于顶部和底部框架,其强度和厚度对于车顶抗压具有非常重要的影响,因此设计时应注意加强Z向分布铝管的强度。

表5为铝合金框架优化前后的质量变化情况。

表5 铝合金车身框架质量统计 kg

同时,为进一步考察房车框架的静态性能,分别对其进行了自由模态分析、扭转刚度分析和弯曲刚度分析,其结果如表6和表7所示。

表7 刚度分析结果

从表5~表7可看出,优化之后车身结构的刚度和低阶模态基本上与原始结构相当,但总质量有一定程度上的降低。

5 样车试制

玻璃钢由树脂、增强材料和多种辅助成份组合而成,其具有的质量轻、成形性能好、防腐蚀性等优点,使其在客车车身,比如前后围等[13-14]已经得到了大量的应用。本次样车试制根据顶部抗压分析结果,选择优化后的车身框架设计方案,结合玻璃钢材料制作房车车厢表皮完成了样车试制,如图14所示。

6 结论

本文中阐述了承载式车身底盘自动挡自行式房车的研制过程,在房车框架设计过程中,参考GB 26134—2010和FMVSS 216a等标准,利用有限元数值仿真技术对房车顶部抗压强度进行了详细分析和有效优化。

(1) 采用玻璃钢车身需要考虑车身外壳与结构框架之间的间隙,尤其是车顶部分,过大的间隙会严重影响到车顶抗压强度。

(2) 沿Z向分布的铝合金管厚度对于车顶抗压结果具有非常重要的影响,框架设计时应重点考虑通过提高Z向分布的强度,以更好地满足车顶抗压强度。

(3) 自行式房车车厢可供乘员乘坐,但目前尚无房车相关的法规标准,本文中参考GB26134—2010和FMVSS 216a对其顶部抗压强度进行了分析,结果表明,自行式房车的顶部空间较大,能够很好地满足顶部抗压需求,但未结合侧面碰撞防护、尾部碰撞防护来综合考虑整车耐撞性,同时针对玻璃钢的断裂失效模式及仿真参数的精确标定,也是下一步研究工作的重点内容。

[1] 宁文祥.我国房车行业发展现状及问题[J].专用汽车,2015(2):51-53.

[2] 曹立波,颜凌波.汽车翻滚安全性研究及试验概览[J].汽车工程学报,2012,34(4):235-248.

[3] DIETMAR O, CHRISTIAN K. Rollover accidents of cars in the german road traffican in-depth analysis of injury and deformation pattern by GIDAS[J]. International Journal of Crashworthiness,2005,10(1):75-86.

[4] 彭倩.轿车准静态顶盖抗压及动态翻滚虚拟试验研究[D].长沙:湖南大学,2012.

[5] JEYA P, MOFFATT E A, MARTH D R. Factors influencing the likelihood of fatality and serious/fatal injury in single-vehicle rollover crashes[J]. SAE Transactions,2005,114(6):1072-1085.

[6] 刘爽,高云凯,张鲲鹏.轿车车顶结构的综合性能分析与评价[J].汽车技术,2012(1):17-22.

[7] 中国汽车技术研究中心.GB 26134—2010乘用车顶部抗压强度[S].北京:中国标准出版社,2011.

[8] 张小苹,谢小芳,邵苏达,等.玻璃钢复合材料密度的测试与真实值范围[J].玻璃钢,2012(2):6-9.

[9] 魏显坤,杨晶晶,米林.铝合金保险杠准静态压溃仿真与试验[J].重庆理工大学学报(自然科学),2013,27(8):14-17.

[10] 王青春,范子杰.利用Ls-Dyna计算结构准静态压溃的改进方法[J].力学与实践,2003,25(3):20-23.

[11] 陈新.基于顶压及侧碰安全性的B柱结构优化设计[D].长沙:湖南大学,2012.

[12] 季枫,王登峰,陈书明,等.轿车白车身隐式全参数化建模与多目标轻量化优化[J].汽车工程,2014,36(2):254-258.

[13] 兰凤崇,钟阳,庄良飘,等.基于自适应响应面法的车身前部吸能部件优化[J].汽车工程,2010,32(5):404-408.

[14] 陈再霖,陈成海,郝守海.客车玻璃钢前后围开发[J].汽车科技,2012(3):35-39.

Design and Optimization of Recreational VehicleStructures Based on Roof Crush Resistance

Song Mingliang1,2, Zheng Guojun1, Jin Chunning1& Hu Ping1

1.SchoolofAutomobileEngineering,DalianUniversityofTechnology,Dalian116024;2.SchoolofArchitecture&FineArt,DalianUniversityofTechnology,Dalian116024

In view of the present situation that the design of recreational vehicle lacks standard or regulation basis, a base vehicle model is selected first according to market positioning, and its body styling and structural design are conducted. Then simulations are performed on roof structure under both central and offset crushing conditions with GB 26134—2010 and FMVSS 216a as references. Multi-objective optimizations on skeleton layout and panel thicknesses are performed with their free-mode frequencies and stiffness verified. The results show that the method adopted not only has certain guiding significance for retrofit design, but can also achieve the optimization of load-bearing roof structure of recreational vehicle, with rather high engineering practicality.

recreational vehicles; roof crush resistance; structure optimization

*国家自然科学基金青年基金(51405060)资助。

原稿收到日期为2015年4月27日,修改稿收到日期为2015年7月13日。