汽车覆盖件抗凹性实验评估及测量装置设计*

2016-04-11成艾国蒋风光汲彦军

成艾国,蒋风光,汲彦军,刘 斌

(湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

2016221

汽车覆盖件抗凹性实验评估及测量装置设计*

成艾国,蒋风光,汲彦军,刘 斌

(湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

对汽车覆盖件抗凹性的评估指标和实验方法进行了介绍,并综合运用机械装置和LabVIEW程序,设计出一套抗凹性测量装置。该装置简单、实用,可供机械设计师参考。

汽车覆盖件;抗凹性;实验评估;测量装置

前言

早期的汽车总体设计时,从提高汽车操纵性、安全性和舒适性等方面考虑,需要研究对整车刚度的要求[1]。传统的车身刚度的研究内容主要包括整车弯曲刚度、整车扭转刚度和每个部件的贡献,而不包括车身覆盖件的抗凹性。

随着汽车工业的发展和不可再生能源的不断消耗,为了节约能耗,满足国家制定的严格的排放标准,汽车生产商不得不采用更薄的钢板作为汽车的外覆盖件[2],再加上汽车外覆盖件本身尺寸大导致车身外覆盖件的抗凹性受到严重挑战,产生一系列问题,如行驶过程中受到飞沙、飞石等冲击载荷产生的外覆盖件的凹陷变形、振动、噪声等;此外,消费者在追求汽车安全性和舒适性的同时,也开始对汽车审美提出越来越苛刻的要求,汽车覆盖件在受到外载荷(如人为的触摸按压、积雪的静载荷、行进过程中的振动和碎石的冲击等)的作用而产生的凹陷挠曲甚至局部凹痕,将会严重影响汽车的美观,大大降低消费者对汽车的认可度。

因此,汽车覆盖件的抗凹性问题得到越来越多人的关注和研究。文献[3]中根据乘用车上典型的双曲扁壳覆盖件静态局部凹痕抗力实验结果,给出了双曲扁壳覆盖件和矩形双曲扁壳覆盖件局部凹痕抗力的定量评估指标;文献[4]中系统地给出了车身覆盖件的抗凹性定义,并总结了抗凹性的评价指标;文献[5]中利用ABAQUS软件对汽车车门进行了抗凹性的数值模拟;文献[6]中在数值模拟的基础上对发动机罩的抗凹性进行了优化。抗凹性的理论知识和有限元软件的应用日臻成熟。

以上成果主要是关于抗凹性理论研究和相关的有限元软件应用。有限元分析虽然能够大致模拟出汽车覆盖件的抗凹性能,却并不能完全精确反映车身覆盖件的抗凹性,比较实用并且最有说服力的抗凹性评价仍是基于实验完成的;而且即使有限元分析所得到的抗凹性结果足够接近实际值,也需要实验的验证。

相比较抗凹性理论研究的深入和有限元软件应用的成熟而言,抗凹性实验操作的规范化和测量装置的设计开发就显得过于缓慢。目前,国内外准静态抗凹性实验还没有统一的标准,如压头的直径、试件的尺寸、压边力的大小和加载速度等都没有形成规范,对汽车覆盖件的抗凹性评价只能采用与已有的数据进行比较的办法[2]。

抗凹性评估实验是抗凹性评估体系中重要的组成部分,只有把有限元数值模拟与实验验证相结合,才能对车身覆盖件的抗凹性作出正确、有效的预测,才能进一步进行前瞻性和科学性的探索研究。

1 汽车覆盖件抗凹性的实验评估

1.1 抗凹性的评价指标

抗凹性包括抗凹刚度、抗凹稳定性和局部凹痕抗力3个评价指标。

(1) 抗凹刚度是指试件抵抗凹陷挠曲弹性变形的能力,用“载荷-位移”曲线的斜率值表示。

(2) 抗凹稳定性是指覆盖件抵抗失稳的能力。失稳指的是对有一定曲率的扁壳覆盖件,当外部载荷作用达到一定程度时,覆盖件抵抗弹性变形的能力突然消失的现象。抗凹稳定性用试件失稳时的临界载荷或临界位移表示。

(3) 局部凹痕抗力是指试件在外载荷作用下发生凹陷,载荷去除后,试件表面局部残留永久凹痕,试件或覆盖件抵抗局部凹痕变形的能力称为局部凹痕抗力。局部凹痕抗力用一定外载荷下产生的凹陷深度或产生一定凹陷深度时的外载荷表示[5]。

在设计和实际生产中,覆盖件抗凹性能一般以一定载荷作用下产生的凹陷位移作为检验依据。关于检验载荷和限定位移,目前各国还没有统一的标准。法国雷诺汽车公司的设计部门建议车身覆盖件抗凹刚度的检验要求是:在100N载荷作用下的凹陷位移不超过10mm为合格[3]。国内某些汽车厂目前的检验要求是:在400N载荷作用下的覆盖件的外板凹陷位移不超过15mm为合格[6]。

1.2 抗凹性评估实验

1.2.1 抗凹性评估实验的分类

根据实验所使用的试件样式不同,抗凹性评估实验可以分为规则板材抗凹性基本实验和覆盖件抗凹性模拟实验。

(1) 规则板材抗凹性基本实验中试件形式为规则的板材,虽然没有反映出实际汽车覆盖件的真实形状特征,但能很好地体现覆盖件的冲压变形特点,主要用于评价汽车板材抗凹性的局部凹痕抗力。

(2) 覆盖件抗凹性模拟实验中的模拟覆盖件是由板材在实验前经一定量的预变形制成的,它具有类似于实际覆盖件的形状特征,并且考虑了覆盖件的烤漆和冷热硬化工艺,因此能比较真实地反映出实际汽车覆盖件的抗凹性能,主要用于评价实际覆盖件抗凹刚度和局部凹痕抗力。

根据实验所施加的载荷类型不同,抗凹性评估实验又可分为两个方面:静态抗凹性模拟实验和动态抗凹性模拟实验。

(1) 静态抗凹性模拟实验的实验方法是将制备好的试件夹持在实验夹具上,施加适当的压边力,用一定直径的压头对试件缓慢匀速加载,由一定载荷下出现的凹痕深度(或一定凹痕深度所需载荷)或不同载荷段下的“载荷-位移”曲线斜率(抗凹刚度)来评定板材的静态抗凹性。

(2) 动态抗凹性模拟实验的方法是将制备好的试件夹持在实验夹具上施加适当的压边力,用一定质量和直径的压头通过自由落体或发射方式撞击试件,实现对试件施加动态冲击载荷,并以一定动能下出现的凹痕深度来评定板材的动态抗凹性[7]。

在实际应用时,综合考虑准确性和可操作性,一般采用覆盖件-静态抗凹性模拟实验。

1.2.2 覆盖件-静态抗凹性模拟实验

覆盖件-静态抗凹性模拟实验由加载方式的不同又可分为逐次加载法和一次加载法。

(1) 逐次加载法

首先施加一定的预载荷Pt,再加到最小载荷Pmin;然后卸载至Pt,再加到Pmin+ΔP;接着又卸载至Pt,再加到Pmin+2ΔP;…;如此进行逐次加载—卸载(每次卸载至Pt)循环,直至完成加载、卸载循环次数。由加载、卸载循环的“载荷-位移”曲线,经处理后获得“载荷-凹陷挠度”和“载荷-残留凹痕深度”的相应数据,对实验数据进行处理,获得一定凹痕深度下的载荷P和一定载荷下的凹陷挠度f[7]。

(2) 一次加载法

首先施加一定的预载荷Pt,再加到所需的定载荷P,卸载至Pt。由加载、卸载曲线,获得一定载荷下的挠度和残留凹痕深度[8]。

抗凹性评估实验中,以逐次加载方式为主,这种加载方式在一次实验中可以同时获得抗凹刚度和局部凹痕抗力评估参数。局部凹痕抗力评估参数通常为采用逐次加载法时产生0.1mm(或0.5mm)残留凹痕的载荷P0.1(或P0.5)或一次加载法加载一定载荷如50N(或100N)下的残余凹痕深度d50(或d100);抗凹刚度的评价参数为采用逐次加载法下50N(或100N)载荷所对应的凹陷挠度f50(或f100),或采用一次加载方式下50N(或100N)的凹陷挠度f50(或f100)[4]。

在对四足机器人运动学建模的基础上,从机身姿态、足端轨迹以及步态周期3个方面分析并设计了四足机器人斜面运动方式,并建立了一种应用于四足机器人斜面运动的模糊控制系统,最后通过仿真实验证明所设计的控制系统具有较好的控制效果。

2 抗凹性测量装置设计

2.1 传统的抗凹性测量方法

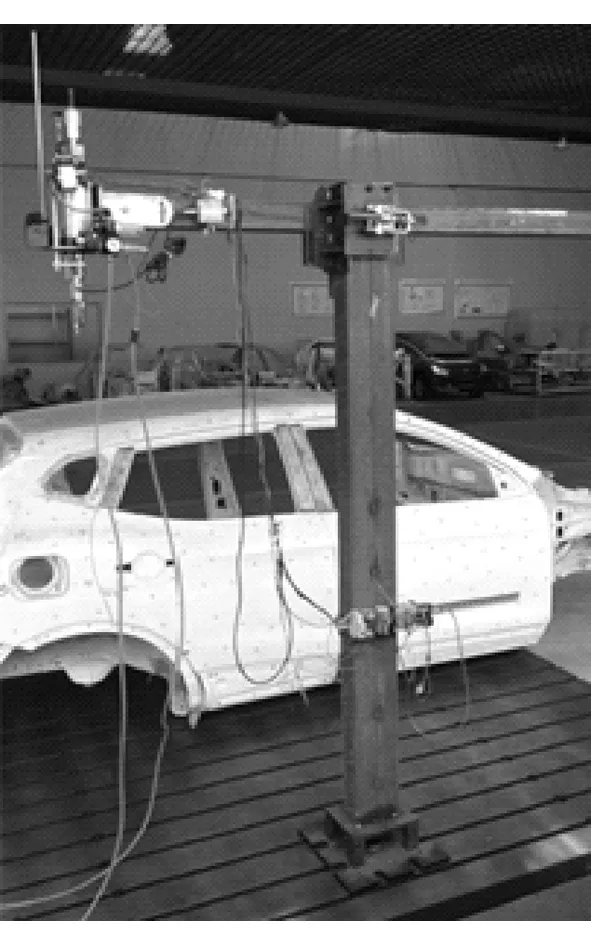

车身抗凹性测量时要借助固定实验台架对车身进行固定。图1所示为发动机罩的抗凹性测量现场。

图1 发动机罩的抗凹性测量

由于车身抗凹性测量要借助固定实验台架对车身进行固定,而传统的抗凹性测量压头位置移动范围有限,因此测量车身不同部位覆盖件的抗凹性时,必须将各部分拆分后分别测量,由于试件的数目繁多,因此安装、拆除过程非常麻烦。

2.2 一种全新的抗凹性测量装置的设计

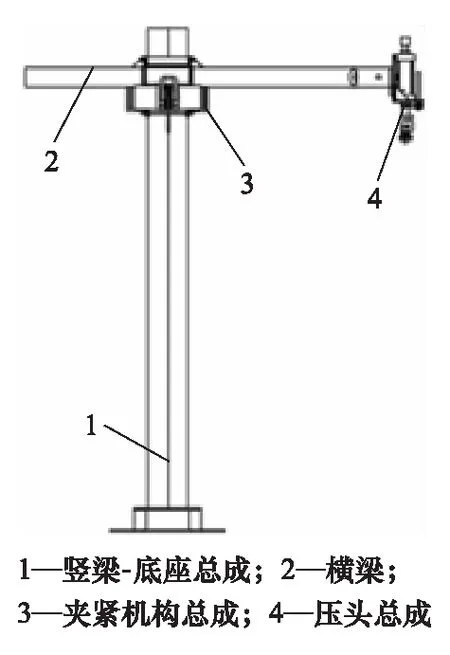

图2 抗凹性测量装置总成图

为了克服传统测量压头位置移动范围有限的缺点,结合在湖南大学汽车车身先进设计制造国家重点实验室所进行的车身刚度实验、碰撞实验、抗凹性测量实验中积累的丰富经验,研发了一种全新的测量装置来实现汽车覆盖件及开闭件的抗凹性测量。实践证明,由于该装置的测量压头能在一定的范围内方便地到达所需的任意位置,因此能够较好地克服传统实验台架测量抗凹性的低效和不便的缺点,具有较高的实用性和简洁性。图2为该抗凹性测量装置的总成图。下面对本装置的各部分总成的主要功能、机构组成、连接方式和运动方式作进一步详细说明。

(1) 竖梁-底座总成1(图2)

竖梁-底座总成1由一块方形底板、4个矩形小立柱平台和空心方管竖梁焊接而成。它的主体为底座和竖梁,其中,底座起固定整套装置的作用,底座四周开有多个“U”形槽,“U”形槽与实验平台的“T”形槽通过地脚螺栓连接,这样,通过地脚螺栓的紧固与拆卸,可以快速而又牢固地实现测量装置与实验平台的对接;竖梁是横梁的支撑件,借助竖梁夹紧机构,可以调节横梁在竖直方向的位置,间接调节压头总成的位置。

(2) 横梁2(图2)

横梁是压头总成的承载部件,压头的位置主要通过调节横梁的位置来实现。由于本文中所描述的抗凹性测量装置是为测量车身覆盖件抗凹性而开发的,综合考虑车身尺寸、场地大小以及材料刚度、强度等各方面因素,选用一根长度、厚度合适的空心方形钢管作为横梁。横梁通过夹紧机构总成固定在竖梁底座总成的竖梁上,通过开闭夹紧机构总成可以调节横梁在竖直方向和水平方向上的位置,从而将压头总成送到所需的空间内任一点位置。

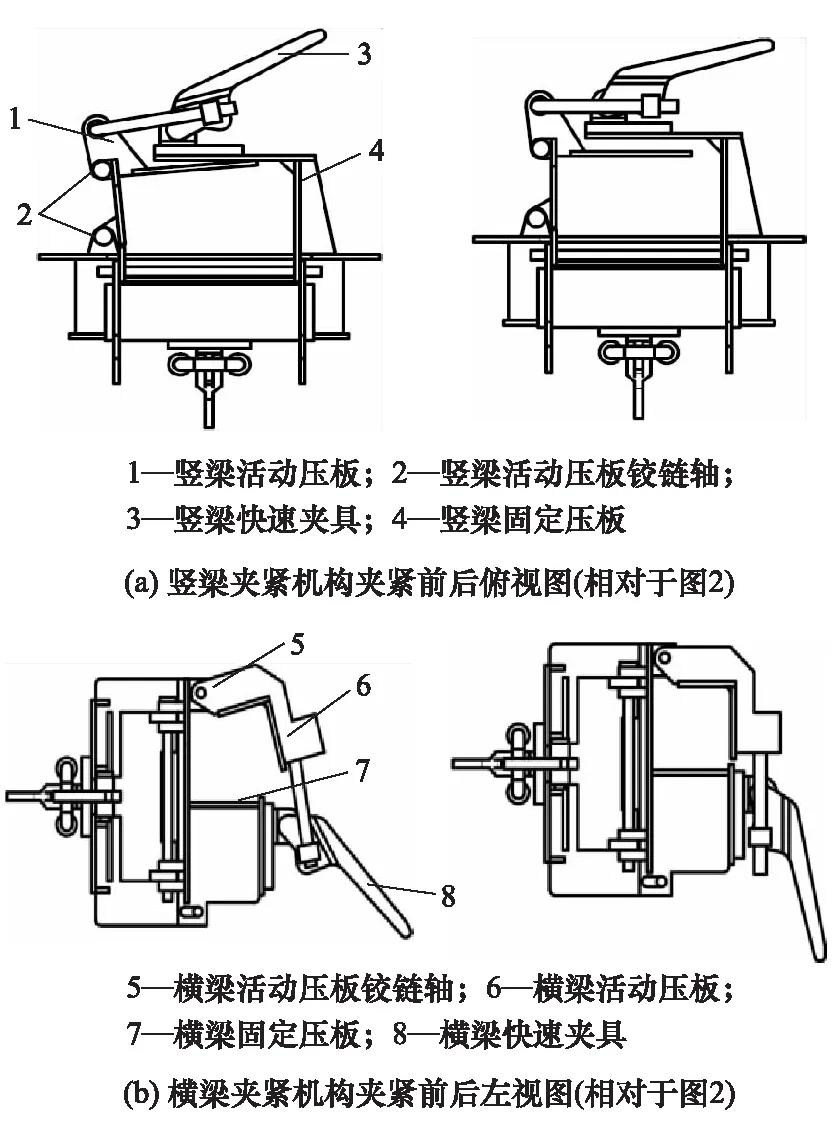

图3 夹紧机构总成图

(3) 夹紧机构总成(图3)

夹紧机构总成主要包括竖梁夹紧机构和横梁夹紧机构,它的作用是当横梁调节到合适的竖直位置或水平位置后,对其进行夹紧。

工作时,当横梁调节到理想的位置后,拉紧竖梁快速夹具的把手使竖梁活动压板沿着竖梁活动压板铰链轴小角度旋转,形成一个与竖梁截面积大小一样的矩形面,在竖梁夹紧机构的作用下,将横梁牢固地固定在竖梁—底座总成的竖直方向上;同理,借助横梁夹紧机构,横梁有效地固定在竖梁-底座总成的水平方向上,从而达到完全固定横梁位置的作用;当测量另一个待测点时,松开竖梁快速夹具与横梁快速夹具的把手,使横梁处于自由状态,这时将测量压头调节至下一个需测量的点后,再将两个把手拉紧,此时横梁将再一次进入锁紧状态。

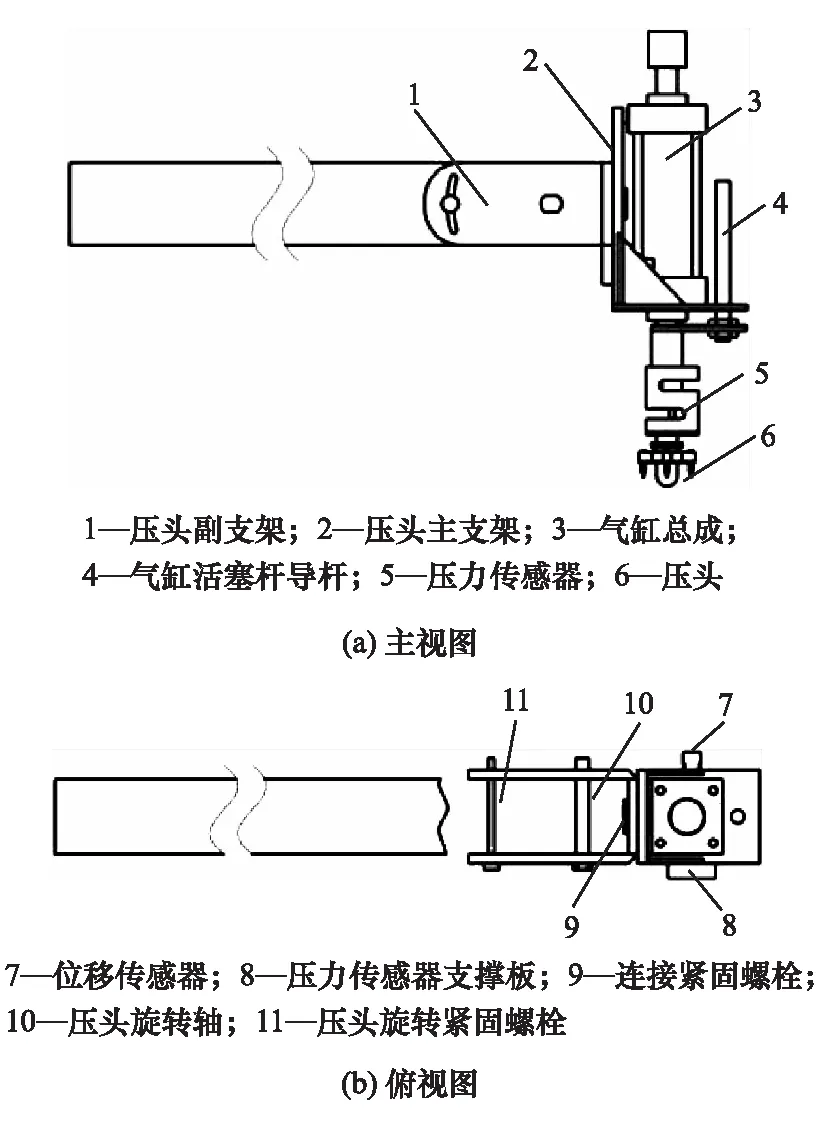

(4) 压头总成(图4)

图4 压头总成图

压头总成是本套装置的直接测量机构。S形的压力传感器5安装在位于压头6上方的压力传感器支撑板8上,用来感知下压头6所施加的压力,压力传感器5选用的是DYLY-103型的压力传感器,量程为50kg,输出2.0mV/V,精度为0.05%;位移传感器7连接在压头主支架2上,用来测定下压头6下压的距离,位移传感器7选用KTR-50型直线位移传感器,测量行程为50mm,重复精度为0.01mm,线性度为±0.01%。压头支架分为压头副支架1和压头主支架2,压头总成通过压头主支架2和压头副支架1与横梁连接,两支架之间由紧固螺栓9连接紧固。压头副支架1是由3块钢板焊接而成的“U”型支座,它开有两个大小不一的通孔,分别为压头旋转轴10和压头旋转紧固螺栓11的安装孔。压头主支架2是由两块钢板焊接而成的“L”型支座,这两块钢板分别为气缸总成3的安装支撑板和压头副支架1的连接板。

工作时,压头主支架2和气缸总成3可作为一个整体绕紧固螺栓9的轴线作小角度的旋转;压头主、副支架依靠紧固螺栓9紧固后又可作为一个整体绕压头旋转轴10作小角度旋转。这样设计的目的是使压头6能够任意调节角度方位,从而能够使其处于车身覆盖件曲面的法线方向。压头6的角度位置调好后,拧紧紧固螺栓9和压头旋转紧固螺栓11,以保证下压球头6的角度方位不变。最后,由气缸的气源提供动力、由编写的LabVIEW程序通过计算机控制压头6的运动行程,并由压力传感器5和位移传感器7将测量的数据反馈给计算机,最后再由LabVIEW程序对采集的压力和位移数据进行处理,最终得到车身覆盖件的抗凹性能。

图5为根据设计方案加工制造出的抗凹性测量装置的实物图。

图5 抗凹性测量装置实物图

2.3 本装置的优势和不足

(1) 结构简单、稳定

该装置仅由一块起固定作用的基座、一根提供支撑和作为竖直方向轨道的竖梁、一根可沿竖直轨道和水平通道移动的方形空心横梁、压头总成和夹紧机构总成组成,这样的设计结构简单,且能满足实验测量过程所需的刚度及稳定性等要求。

(2) 操作简便、灵活

主要运动部件—横梁的运动采用手动操作,借助夹紧机构,可使压头沿水平和竖直方向滑动到所需要的位置,操作简便;压头总成可以任意方向旋转,满足处于覆盖件法向的要求;压头由计算机程序控制气缸进行驱动,随动性能较好,可靠性高。

(3) 生产加工方便

本装置中主体结构都为空心方管,加工生产方便。其他配套零部件也多为简单几何体,没有复杂的曲面和贯通体,生产也较简单,成本较低。

(4) 保养维护简单

在保养维护方面,本装置仅需定期检测焊点是否依然牢靠,定期在有配合处(如导槽)进行润滑保养。

(5) 影响结果的因素较多

横梁和纵梁的刚度、夹紧机构的牢固程度、压力传感器和位移传感器的精度等都会对测量结果产生一定的影响,因此,结果的准确性存在较强的依赖性,工作时,需要严格地控制这些影响因素才能得到比较准确的结果。

(6) 机械部分的自动化程度不高

本装置的横梁位置的调整、夹紧机构的开闭都依靠手动方式实现,自动化程度不高,有待以后改进。

3 结论

本文中详细介绍了汽车覆盖件抗凹性的实验评估方法,并设计了一套抗凹性测量装置,对以后的抗凹性测量装置的设计开发有一定的参考和借鉴作用。

[1] 黄金陵.汽车车身设计[M].北京:机械工业出版社,2007:119.

[2] 俞宁峰,汪承璞,李川海.汽车钢板抗凹性试验方法及其应用[J].锻压技术,2004,29(1):51-53.

[3] 李东升,周贤宾.双曲扁壳覆盖件抗凹性的定量评估[J].机械工程学报,1998,34(1):12-15.

[4] 郝琪,陈莹.基于数值模拟的车身材料抗凹性分析[J].湖北汽车工业学院学报,2008,22(2):11-14.

[5] 韦勇,裴磊,成艾国.基于ABAQUS的汽车覆盖件抗凹性分析[J].机电产品开发与创新,2010,23(1):80-82.

[6] 胡从义.基于数值模拟的发动机罩抗凹性能优化[J].农业装备与车辆工程,2014,52(7):55-59.

[7] 汪承璞,俞宁峰,吴华,等.汽车钢板抗凹性试验研究[J].材料科学与工艺,2004,12(6):623-629.

[8] 李东升,周贤宾,吕晓东,等.汽车板抗凹性评价体系及试验机系统[J].北京航空航天大学学报,2003,29(5):93-96.

Experimental Evaluation and Measuring Device Design for theDent Resistance of Automotive Closure Parts

Cheng Aiguo, Jiang Fengguang, Ji Yanjun & Liu Bin

HunanUniversity,StateKeyLaboratoryofAdvancedDesignandManufacturingforVehicleBody,Changsha410082

The evaluation indicators and experiment method of the dent resistance of automotive closure parts are presented, and a measuring device for dent resistance is designed by using machinery and LabVIEW software. The device is simple and practical, providing references for mechanical designers.

automotive closure parts; dent resistance; experiment evaluation; measuring device

*湖南省科技计划项目(2013TT006)资助。

原稿收到日期为2015年10月9日,修改稿收到日期为2015年12月27日。