37 500 DWT油船轴系扭振计算及问题分析

2016-04-10韩阳泉

韩阳泉 蔡 虎

(广船国际技术中心 )

37 500 DWT油船轴系扭振计算及问题分析

韩阳泉 蔡 虎

(广船国际技术中心 )

本文介绍了37 500 DWT油船轴系扭振计算中发现的问题,以及由扭振引起的螺旋桨压入计算、校中计算等问题,并寻找解决方案。

轴系 扭振 校中 螺旋桨

0 前言

37 500 DWT化学品/成品油轮是公司为适应市场需求而研发的一型浅吃水节能型船舶,入级DNV,采用MAN-B&W5S50M E-B9.2TierII主机,MCR点为8900kW×117rpm。为降低油耗,提高螺旋桨效率,主机选择降功率、降转速使用,SMCR点是6900kW×99rpm。

本船为单轴系,主机带动一根中间轴和一根螺旋桨轴,驱动螺旋桨,中间轴上布置一个中间轴承,螺旋桨上布置两个艉管轴承。

理论上螺旋桨转速越低、直径越大、推进效率越高。本船SMCR点的转速仅99 rpm,在同类船舶中转速最低;螺旋桨设计直径6.37m,比我公司所建造的同类船大约0.8 m,其附连水后的转动惯量达到33,135 kg·m2,比同尺度船大13,135 kg·m2左右。

5缸柴油机的自身振动不平衡性比较剧烈,其振动输出特性也高于我厂常规使用的6缸柴油机。

本文详细介绍该船扭振计算过程中遇到的问题,以及受扭振计算结果的影响,螺旋桨压入计算及轴系校中计算的问题,并寻求每个问题的解决方案。

1 扭转振动计算

在一系列的轴系计算中,扭振计算是关键。按照轴系扭振计算流程,见图1所示,进行轴系扭振计算。如果扭振计算结果不满足规范要求,可采取以下几种措施进行调整:⑴ 增大主机飞轮;⑵增加主机调频轮;⑶ 增加轴系的直径;⑷ 调整各个轴的长度。以上步骤应逐个尝试直到计算结果满足要求,如果上面各种措施均不满足要求,则考虑配置扭振减振器。

图1 扭振计算流程图

根据主机功率及转速、 DNV规范对轴系强度计算要求、轴材料抗拉强度为600 MPa,计算出本船中间轴最小直径是371.7 mm,螺旋桨轴最小直径是453.5 mm。根据机舱布置图预估轴系总长为20.135 m,因螺旋桨及中间轴需要在机舱内吊运,螺旋桨长度需控制在9~12 m范围内。螺旋桨参数为:4叶,直径6377.4 mm,重量14.28 t,空气中转动惯量26,510kg·m2,附连水转动惯量33,135 kg·m2。

根据以上参数,开展扭振计算如下:

⑴ 方案一(标准飞轮,无调频轮)

确定中间轴直径D=380mm × 10000mm

螺旋桨轴:D=460mm × 10135mm

主机厂的标准配置是不配调频轮,一定要配飞轮。根据主机缸径的大小,飞轮有多种选择,其中S50ME-B 是标准飞轮,也是最小的飞轮,转动惯量是2,4 3 0 kg·m2。

扭振计算结果如下(正常发火工况):

图2 中间轴扭振曲线(方案一)

图3 螺旋桨轴扭振曲线(方案一)

从图上可看出,在正常发火状况下,中间轴和螺旋桨轴均大大超过规范许可的最大瞬时扭转许用应力,因此该方案不满足要求。

⑵ 设计方案二(轴尺寸不变,选择最大飞轮,增加最大调频轮)

根据经验,扭转应力如果超过要求过多,则可直接选用最大飞轮及最大调频轮。保持中间轴直径、螺旋桨轴均不变,选用与S50ME-B型主机相配的最大飞轮为12154 kg·m2,最大调频轮为24500 kg·m2。

扭振计算结果如下(正常发火工况):

图4 中间轴扭振曲线(方案二)

图5 螺旋桨轴扭振曲线(方案二)

图中所示,在正常发火状态下,中间轴超过规范许可的最大瞬时扭转应力,因此该方案也不满足要求。

⑶ 设计方案三(轴长不变,增大轴径)

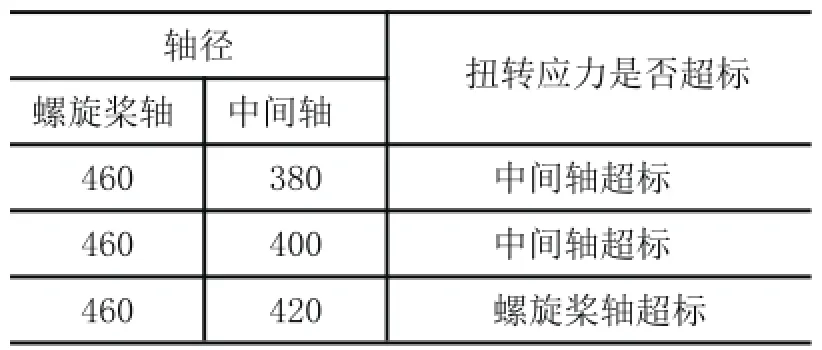

根据设计流程,在主机调整无效的情况下,应调整轴的尺寸。以方案二为基础,轴长不变,逐渐增大轴径。因本船受艉部线型的限制,螺旋桨轴直径无法加大,只增加中间轴直径。计算结果见表1。

表1 轴径选优

从表1可以看出,随着中间轴轴径的增加,轴系扭转应力超标逐渐从中间轴过渡到螺旋桨轴。因螺旋桨轴的直径无法增加,所以在中间轴长度为10 m,螺旋桨轴长度为10.135 m的情况下,没有合适的轴径满足要求。

⑷ 设计方案四(改变轴长)

保持轴系总长度不变,调整螺旋桨轴及中间轴长度,重复方案三计算过程:

中间轴: D=380mm × 11000mm

螺旋桨轴: D=460mm × 9135mm

表2 轴径选优

从表2可以看出,本组长度组合下,没有满足规范要求的方案,需重新调整螺旋桨轴及中间轴轴长,重新计算。经过多次调整轴系长度计算后,得到了唯一可以满足规范要求的一组组合,如下:

中间轴: D=420mm × 9875mm

螺旋桨轴:D=460mm × 10260mm

主机正常发火工况:

主机单缸熄火工况:

从图上可以看出,计算出的扭转振动应力都比较高,接近许可的上限值。送审后DNV提出要在试航时做实船扭振测试,其测试程序及实验数据处理方法要送审图中心认可。为此,在试航前,船厂委托扭振测试机构单独将扭振测试实验程序送审船检,并得到认可。

图6 中间轴扭振曲线(方案四)

图7 螺旋桨轴扭振曲线(方案四)

图8 中间轴扭振曲线(方案三)

图9 螺旋桨轴扭振曲线(方案三)

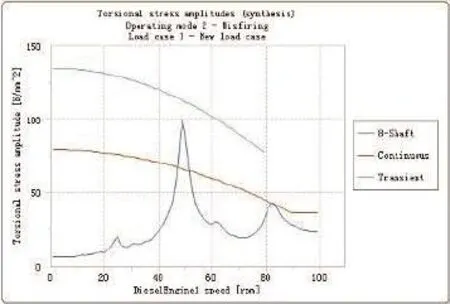

图10 显示的是试航期间扭振测试结果,本船轴系扭振的峰值转速为49.7 rpm,与计算峰值50 rpm基本一致。中间轴的最大扭转应力为102.2 MPa,计算值为101.5 Mpa,二者的误差很小,证明本船先期的扭转计算是成功的。虽然计算过程十分复杂,但是与增加扭振减振器相比,这些工作是值得的。

图10 试航中间轴扭振测量

2 扭振引起的螺旋桨压入计算问题

定距螺旋桨的安装可以采用两种方式,一种是键连接,一种是无键连接。前一种多用于小吨位船舶,后一种则适用于中大型船舶。本船螺旋桨采用无键连接。无键连接的原理就是在满足桨毂抗拉强度的基础上,使螺旋桨桨毂与螺旋桨轴尽可能多的接触,以满足传递功率的要求。因此螺旋桨压入计算有两组数据,一组数据是根据桨毂材料的抗拉强度计算得到的最大压入值,超过此值,桨毂会发生物理破坏。一组数据是根据传递功率的要求计算得到的最小压入值,小于此值,螺旋桨桨毂与螺旋桨轴接触面积不够,无法传递主机的功率,螺旋桨有从螺旋桨轴上掉落的风险。

图11 扭振力矩图

本船的桨毂由船厂设计,长度为1.02 m,由于螺旋桨直径只有460 mm,其与桨毂的有效接触面积比较小。DNV规范要求螺旋桨压入计算要考虑轴系扭振力矩,本船轴系的扭振很强,扭振力矩达到1 600 kNm,如图11。将各参数代入压入计算公式,计算得出最小压入量超过了本船能容许的最大压入量,不满足规范要求。为此,我们与船检进行了充分的沟通,得到两个可行的解决方案。

方案1:使用甘油代替传统的液压油进行螺旋桨压装,这是DNV规范内允许使用的一种压装介质,由于其摩擦系数远高于传统的液压油,因此可以降低最小压入量。考虑到使用此介质压装是一种完全新的工艺,为了充分了解其工艺流程,设计人员专程到大连船厂进行了调研,得到了以下经验:

甘油选用的是市面上常用的丙三醇,为增强其自身的润滑性,需加15%的水。采用甘油压装后由于计算的压入量偏小,压入力也相应减少,因此用液压油压装的油泵及配套工装可沿用,螺旋桨拂配及压装工艺流程也不需要修改。

方案2:改变螺旋桨材质,现有的螺旋桨材质是Cu3,其屈服强度是245MP,根据DNV建议,可以将材质改为Cu4,其屈服强度为275MP,即通过增加材料强度来增加最大压入量的上限,也可以满足规范要求。

船厂将两种方案都提交给船东,船东经过综合考虑,最后决定采用第2种方案。现37 500 DWT已经交付4艘船,经过试航验证,螺旋桨压装完全满足要求。

3 扭振引起的轴系校中计算问题

本船主机是降功率使用,转速只有99 rpm,螺旋桨直径比较大为6377.4 mm,重量达到14.28 t。受轴系扭振计算的限制,螺旋桨轴及中间轴轴径均比较细,尤其是螺旋桨轴,轴径仅有460 mm,只比规范计算大7 mm左右,中间轴420 mm。中间轴承及艉轴前后轴承,受艉部线型及机舱布置影响,安装位置基本固定。综合以上限制,本船轴系校中计算也有特殊的问题出现。

根据DNV规范,轴系校中计算要考虑螺旋桨动态载荷的影响,即螺旋桨产生的扭矩作用在轴上的影响,本船的轴扭矩约为532.5 kN·m。规范中要考虑2种情况,一种是施加向上5%的轴扭矩(约2 7 kN·m),一种是施加向下40%的轴扭矩(约213 kN·m)。在初始计算时发现,由于螺旋桨自身重量很大,在计算规范中的向下工况时,轴承负荷是超载的,即使使用斜轴承也无法满足规范的要求。

为此DNV提出:如果按照规范估算的螺旋桨扭矩太大,轴承负荷无法满足规范相关要求时,可以使用螺旋桨实际载荷代替规范估值。根据螺旋桨设计厂家提供的桨偏心力示意图,见图12,本船螺旋桨设计工况下的推力为664.5 kN,根据偏心点位置,最终得到桨的向下力矩为9 3.69kN·m,比规范估算值213 kN·m小很多。最终使用螺旋桨实际力矩值的计算结果满足规范要求,试航时本船轴系负荷及轴承温度均无问题。

图12 螺旋桨偏心力示意图

4 结束语

在本船轴系初始设计阶段,发现其扭转振动计算、螺旋桨压入计算、轴系校中计算均有问题,究其根源即是主机降功率降转速使用,导致螺旋桨变大。由于桨尺寸的增加,导致了转动惯量、自身重量增加,使扭振计算难度大增,只能反复调整参数,反复计算,才能找到合适的轴系参数。由于轴径偏小,加上高扭转力矩,引起了螺旋桨压入计算的超标;同时由于桨重量的增加,以及螺旋桨轴径偏小,造成校中计算的困难。因此,对降功率使用的主机,要特别注意螺旋桨参数对轴系设计的影响。

[1]许定秀、李宗等编著 船舶柴油机轴系扭转振动,人民交通出版社,1982。

10.3969/j.issn.2095-4506.2016.04.002

2013-6-15)

韩阳泉(1981--),男,工程师,轮机设计。蔡 虎(1986--),男,助理工程师,轮机设计。