浅谈铝钢复合过渡接头在厦大科考船的应用

2016-04-10蒋业宏肖锦强

蒋业宏 肖锦强

(广船国际总装二部)

浅谈铝钢复合过渡接头在厦大科考船的应用

蒋业宏 肖锦强

(广船国际总装二部)

本文主要介绍了铝钢复合过渡接头在实船上的应用,分别从铝钢复合过渡接头的结构组成、安装工艺及现场施工质量控制三个方面进行阐述,该技术的应用解决了铝钢混合船舶中铝合金与船用结构钢之间的连接问题,为后续公司建造类似的铝合金上建、钢质主体船舶提供一定的经验参考。

铝钢复合过渡接头 结构组成 安装工艺 现场施工

0 前言

2016年5月8日广船国际建造的厦大科考船成功下水,该船系铝合金上建、钢质主船体船舶,下水前要完成铝合金上层建筑和钢质主船体间的焊接连接,据了解当前世界上尚未研发出一种可以焊接铝合金和船用钢板的复合焊材,因此如何进行这两种不同材料间的连接是该船存在的一个工艺技术难点,最终采用了铝钢复合过渡接头解决了上述的连接技术难题。

1 铝钢复合过渡接头的结构组成

厦大科考船的铝合金上建和钢质主船体之间采用了铝钢复合过渡接头实现了两种不同材料间的有效焊接。铝钢复合过渡接头是采用爆炸焊接方法制造的复合板,通过锯、刨、铣、水切割等冷加工方法加工成条形。接头是由三层金属材料组成,复层是铝合金,中间层是纯铝,基层是船用结构钢,见图1。

图1 铝钢过渡接头结构组成图及实物图

2 铝钢复合过渡接头的安装工艺

铝钢复合过渡接头由三层不同材质结构组成,基层和船用结构钢进行焊接,复合层和铝合金板进行焊接,中间层起过渡连接作用。过渡接头的基层面直接和钢质主船体甲板进行二氧化碳气体保护焊的横焊,过渡接头的复层铝合金面直接和铝合金上建进行氩弧焊横焊。铝钢复合过渡接头因其同时需和铝合金上建和船用结构钢甲板进行焊接,所以焊接过程需同时满足铝合金氩弧焊和二氧化碳气体保护焊的焊接工艺要求。不同材料的焊接要采用不同的焊接设备及焊接参数,以保证焊接质量。焊接前需认真做好结构划线、装配定位、打磨除锈等准备工作,焊接过程中严格控制好焊接的电压、电流、焊接速度等工艺参数,以保证焊缝的质量。

3 铝钢复合过渡接头现场安装质量控制

3.1 铝钢复合过渡接头现场安装基本作业流程

铝钢复合过渡接头在铝合金上建和钢质主船体间起到一个过渡连接的作用,解决了两种不同材质间的有效焊接问题。根据公司的现代造船模式,为了有效控制整船的制作周期,该船的铝合金上建作为一个大分段在平台架上进行预制作及舾装工作,钢质主船体则在2#船台生产线上进行同步的有序搭载总组。钢质主船体焊接完成后,施工课根据铝合金上建的生产设计图,在主甲板上准确绘画出铝钢复合过渡接头的定位线,打好标记。然后进行主甲板打磨除锈,将铝钢复合过渡接头分中,在主甲板上进行点焊定位,铝合金上建修平底部后再吊装上主船体甲板过渡接头的上方进行定位、装配、焊接,完成整个过渡接头的安装工作。基本作业流程见图2。

图2 过渡接头安装基本流程图

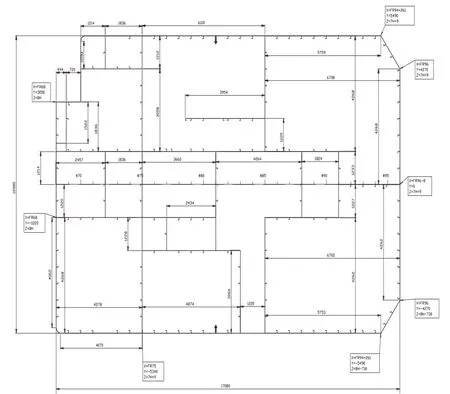

3.2 主甲板上过渡接头的定位线精度控制

过渡接头的定位线现场画线作业主要是以该船的钢质主甲板结构图及铝合金上建结构图的尺寸为依据,再利用TRIBON建模软件调出上建2A1分段结构的立体模型,进行剖面视图,在二维视图里标出了肋位线,距仲线,同时以肋位和中线为基础标出各船体结构壁板的距肋及距中尺寸,关键位置标出具体三维坐标,以此绘画成线作为过渡接头的定位线。所需绘画的定位线及尺寸见图3。

现场画线时首先用拉线法画出过渡接头的横向定位线,以船体中心线为基准。在主甲板上用白色粉笔涂出船体中线主梁的反面结构中线,拉线法画出一条长直线,再测量出每一个肋位,做好相应的标记,作为船体中线。以此中心线为标准,艏艉方面的距离以肋位为基准测量其距肋的尺寸并绘制成线,距仲方向则只需测量该上建结构距中心线的距离就可以绘制成线。利用同一原理,在主甲板上画出了上建所有与过渡接头接触船体结构的定位线,不间距地打好唛头标记并利用对角线长度来再次校核所画直线的精度。

3.3 过渡接头在主甲板上的定位点焊质量控制

在主船体钢板面画出过渡接头的定位线后,在每一块过渡接头的两个面上分别用划针划出两条中心线,不间距地打好小唛头标记,作为日后过渡接头的定位及铝合金上建的定位基准线。过渡接头使用电动砂轮切割机切割成段,使用电动砂轮打磨机进行修磨平整。在主船体钢板面上定位前,需同时对主甲板的钢板面及过渡接头的基层钢质面进行打磨除锈工作,除锈完毕后,快速地将过渡接头基面上的中心线对准主甲板钢板上已画好的定位线,进行两线的重合定位,只要保证两条中心线重合在一起即可准确完成过渡接头的定位工作。过渡接头定位工作完成后,及时地在过渡接头与主船体钢质甲板面上进行间断的点焊固定,防止过渡接头移动。过渡接头定位过程中重点保证每块过渡接头间的装配间隙,保证过渡接头基面与甲板面的间隙,要求控制在5毫米内,所有切割后的毛刺部位均要重点进行修磨光顺,以保证日后的焊接质量。

图3 过渡接头定位线尺寸图

3.4 铝合金上建底部的修平吊装精度控制

铝合金上建在平台架上按分段结构图制作总组时,关键是要控制好每层的层高精度及做好防止铝合金房间壁板变形的措施。由于铝合金材料相比普通船用钢板的韧性较好,受力后更容易产生变形,因此在距甲板壁板上约200 mm的位置均贴装临时加强用铝质槽钢,采用间断焊进行临时的固定,以便日后铝合金船体壁板焊接成型后方便拆除。铝合金上建总段在吊装上主船体钢质甲板面前,重点测量了上层2A1分段甲板到房间底部位置的层高,高度误差控制在3 mm内。施工现场利用拉尺直接分间距地测量理论层高,在壁板上打好唛头标记,然后多点绘制成直线,再利用电动金属切割机对铝合金壁板进行切割修平。修割完后再进行打磨、除掉毛刺作业。铝合金上建总段因重量较大,因此整体吊装前还必须完成整体横向及纵向的结构临时加强,以防止上建在吊装中发生变形。铝合金上建总段吊装上主船体钢质甲板时,正对过渡接头的中心线,根据上建分段的具体三维坐标进行准确的定位,再与过渡接头复层铝合金面铝焊点焊固定。

3.5 过渡接头与铝合金及船体钢板的焊接质量控制

铝合金上建吊装上船准确定位后,施工现场需重点控制好过渡接头基层和复层两个不同材质面的焊接质量。过渡接头基层底部与钢质主甲板焊接前,重点对焊接部位的钢质表面用风动砂轮打磨机进行打磨除锈作业,利用二氧化碳半自动焊进行该位置的焊接作业,作业前按工艺要求调整好焊接电压及电流,在过渡接头基层两边安排两位电焊工进行对称焊,两边焊接成型,焊接过程中控制好焊接的速度,以保证焊接质量。过渡接头复层上部与铝合金壁板在焊接前使用电动砂轮机进行两边的打磨,除去铝合金表面的氧化膜,直至铝合金表面打磨得反光。因为铝合金表面接触空气后非常容易快速地形成氧化膜,因此每次打磨的铝合金面的长度不能过长,通常控制在2米长度范围内,打磨完成后立即调节好氩弧焊的电压及电流,安排两位电焊工进行对称焊,两边焊接成型,同时控制好焊接的速度,以保持焊接的质量。图4为施工现场过渡接头的定位及焊接照片。

图4 过渡接头定位、焊接现场效果图

4 结束语

铝钢复合过渡接头通过在船上进行画线定位,焊接成型,很好地解决了铝合金上建和钢质主船体两种不同材料间的焊接问题,为后续公司再建类似的铝钢混合船舶提供成功的参考经验。

[1] 铝合金-铝-钢(不锈钢)复合过渡接头规范,CB 20091-2012。

[2] 船用铝合金焊接接头质量要求,CB/T3747-2013。

[3] 铝合金船体氩弧焊接工艺流程,CB/Z258-2013。

[4] CO2气体保护焊焊接工艺规范,Q/GSIJ 0404005-2015。

10.3969/j.issn.2095-4506.2016.04.008

2016-5-23)

蒋业宏(1982--),男,工程师,船舶建造。

肖锦强(1981--),男,工程师,船舶建造。