整体缝合夹芯结构复合材料力学性能*

2016-04-08曾竟成魏凯耀杨金水

曾竟成,魏凯耀,杜 刚,杨金水,鞠 苏

(国防科技大学 航天科学与工程学院, 湖南 长沙 410073)

整体缝合夹芯结构复合材料力学性能*

曾竟成,魏凯耀,杜刚,杨金水,鞠苏

(国防科技大学 航天科学与工程学院, 湖南 长沙410073)

摘要:所设计的新型整体缝合泡沫夹芯复合材料结构,能够避免一般斜缝方式引起纤维交叉损坏的弊端。采用真空导入模塑工艺制备整体缝合泡沫夹芯结构复合材料,研究缝合结构、缝合方式以及缝合纱线用量对整体缝合泡沫夹芯复合材料平压力学性能和弯曲性能的影响。结果表明,新型缝合结构在保证平压力学性能的同时,相比于垂直缝合结构弯曲破坏载荷提高了94.4%;穿透缝合方式能够显著提高试样的平压强度和弯曲破坏载荷;随着缝合纱线用量的增加,整体缝合泡沫夹芯复合材料的压缩和弯曲性能显著提高。

关键词:夹芯结构;缝合;复合材料;平压性能;弯曲性能

夹层结构是由上下两层面板与轻质的芯材组成,面板采用高性能的复合材料,芯材为轻质的泡沫、蜂窝材料等。轻质材料使面板远离中性面,使得夹芯结构具有优异的弯曲性能[1]。面芯结合是夹芯结构的薄弱部分,容易分层破坏。同时由于芯材力学性能较差,夹芯结构的平压力学性能较弱[2-4]。利用纤维纱线,按照一定的排布,将干态的上下面板与泡沫芯材缝合在一起,形成整体结构,然后采用真空导入模塑工艺(Vacuum Infusion Molding Process,VIMP)制备整体缝合夹芯结构复合材料[5]。其中缝合纱线在树脂固化之后形成承力柱,能够有效增强夹芯结构面芯连接和提高结构的Z向力学性能。

缝合增强方法主要有垂直缝合与角缝合,其中角缝合的可设计性较好,需要的设计参数主要有缝合结构、缝合针距、行距、缝合角度和纱线用量等[6]。本文采用一种新型的缝合结构,利用不同股数纱线并股组成一束粗纱对传统玻璃纤维增强泡沫夹芯结构进行缝合,并制备整体缝合夹芯结构复合材料。通过平压实验和外伸梁三点弯曲实验研究缝合结构、缝合方式与缝合纱线用量对整体结构力学性能的影响。

1试样制备

1.1原材料

未缝合的夹芯结构主要包括上下面板和芯材,其中芯材采用聚氯乙烯泡沫(常州天晟新材料股份有限公司提供),面板材料为Lintex L1200玻璃纤维单向布(Lintex公司提供),缝合纱线采用1200tex玻璃纤维纱(中材科技股份有限公司提供),三种材料的相关性能如表1所示。使用的树脂基体为Swancor 905-2乙烯基树脂(上纬精细化工有限公司提供)。

表1 材料的基本性能

1.2预成型体制备

传统的角缝合通过不同缝线的交叉排布可以有效增加缝线数量,提高缝合质量。但是由于交叉缝合需要在同一部位进行两次缝合操作,第二次缝合会严重影响第一次缝合操作的缝线形态,改变纤维方向,降低材料整体性能,同时在两次缝线相交部位呈现一种随机交叉,使材料总体性能更加难以保证[7]。所采用的缝合结构面内纵向与横向都进行缝合,并且全部缝线没有交叉,避免前后缝合操作的相互影响。整体缝合结构主要的缝合参数包括缝合针距、行距、缝合角度等,如图1所示。

图1 整体缝合缝线构型Fig.1 Schematization of the stitched sandwich

由于面内纵向与横向同时缝合,并且所有缝线不交叉的设计要求,纵向与横向缝合针距相等,同时行距为缝合针距的1/2,并且在整体厚度确定的情况下,缝线的倾斜角度也被确定,即缝合针距可以确定这种缝合结构的拓扑结构。

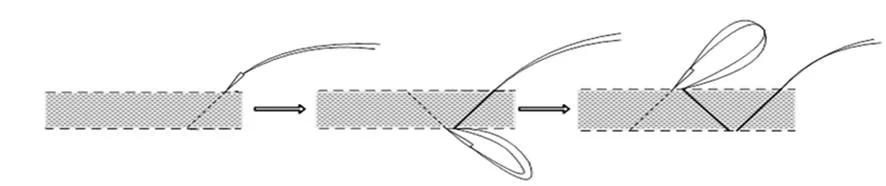

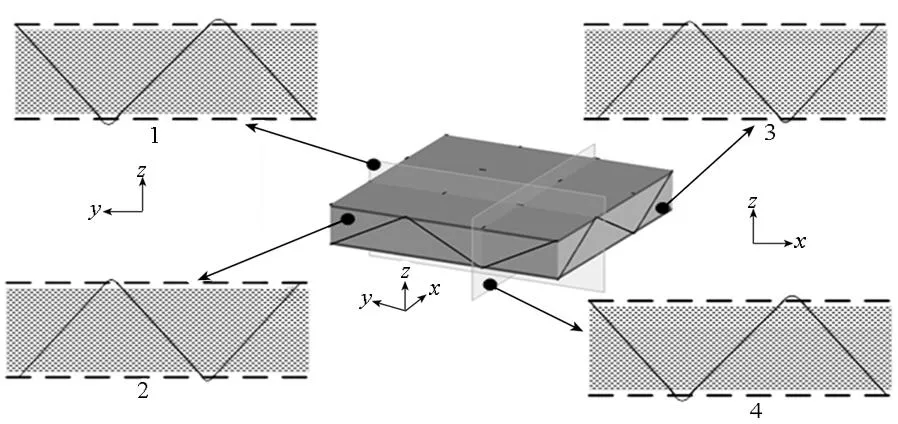

单束纱线的缝合如图2(a)所示,确定一个缝合平面,将纱线穿入针孔,由缝针刺穿干态夹芯结构,缝针按照设定的几何构型,沿一定角度从结构上表面穿透整体结构并使缝线缝入,然后将缝针倾斜一定角度缝合,如此重复直到一个方向缝合完成,并拉紧缝线。对于整体缝合如图2(b)所示,对Y方向的缝合按照图中1,2两个缝合平面的缝合方式交叉进行;对X方向的缝合按照图中3,4两个缝合平面的缝合方式交叉进行,缝合完成即可得到缝合预成型体。为便于缝合,可对泡沫芯材按照缝合要求进行预打孔处理。

缝合结构面板与缝线存在两种不同的连接方式[8],分别为穿透缝合和未穿透缝合。两种连接方式的主要区别如图3所示。

(a)单束纱线缝合(a) One yarn stitching

(b)整体缝合(b) Overall stitched operation图2 缝合过程Fig.2 Stitched process

图3 穿透缝合方式与未穿透缝合方式的区别Fig.3 Difference between the penetrate mode and the un-penetrate mode

1.3缝合夹芯复合材料构件的制备

缝合工艺制备预成型体完成后,采用VIMP制备整体缝合夹芯复合材料构件[9-11]。VIMP成型原理是在单面刚性模具上以柔性真空袋膜包覆、密封增强材料预成型体,抽真空排出模腔中的气体,利用树脂的流动、渗透实现树脂对预成型体的浸渍,并加热或在室温条件下固化成型。VIMP示意图如图4所示。

图4 VIMP 示意图Fig.4 Schematic drawing of VIMP

主要研究新型缝合结构与垂直缝合结构[5]、面板与缝线的连接方式以及缝合纱线用量对整体结构力学性能的影响。确定缝合针距为40 mm,同时缝合用针的直径确定为3.5 mm。设计以下五组缝合试样编号并进行研究,如表2所示。制备完成后五组试样的厚度和面密度如表3所示。

表2 研究试样

表3 试样面密度

整体缝合泡沫夹芯复合材料制备完成后,可通过去除芯材泡沫部分,使露出缝合纤维柱的杆件结构,如图5所示。

图5 缝合纤维柱杆件结构Fig.5 Structure of stitched fiber column bar

2压缩性能

2.1平压试验方法

缝合纤维纱线经树脂浸润后形成复合材料柱体承力,能够显著增强泡沫夹芯结构的Z向压缩模量和强度。按照夹芯结构或芯子平压性能试验方法(GB/T 1453-2005)[12]进行平压试验。夹具主要包括两块刚性平板垫块,试验在WDW-100多传感器电子万能试验机上进行,试验加载速度为1 mm/min。

通过试验测定得到载荷-变形曲线,按照式(1)可计算得到试样的Z向压缩模量Ez。

(1)

式中,ΔP为载荷位移曲线上直线段的载荷增量值,单位为N;H为缝合夹芯结构复合材料试样厚度,单位为mm;t为面板厚度,单位为mm;Δh为对应ΔP的压缩变形增量值,单位为mm;l和b分别为试样长度和宽度,单位为mm。

缝合泡沫夹芯复合材料的压缩强度由式(2)求得。

(2)

式中,Pmax为载荷-位移曲线上的最大载荷值。

2.2平压破坏模式

从试验方案中可以看出,面板的力学性能对整体缝合泡沫夹芯结构复合材料的Z向力学性能的影响有限,芯材结构的力学性能对其有重要影响[13]。在平压载荷的作用下,主要的变形与破坏都出现在芯材部分。

观察去除泡沫后的结构发现,主要的破坏发生在缝合纤维柱上,并且以纤维柱剪切断裂为主,破坏发生在纤维柱与面板的连接部位,如图6所示。

图6 平压载荷下的破坏模式Fig.6 Failure mode in flatwise compression test

2.3平压试验结果

相同缝合纱线用量,不同缝合方式试样的应力-应变曲线如图7所示。从图中可以看出,整体缝合夹芯结构在低应力水平下,呈线性行为。在达到一定载荷之后试样破坏,承载能力下降。在破坏载荷之前,曲线呈现多锯齿形波动。在加载初期,主要是缝合纤维柱承力,随着变形加大,纤维柱发生屈曲,将载荷传递给泡沫部分。泡沫受到的主要是压缩作用以及纤维柱变形引起的剪切作用。不同部位的泡沫受到的载荷水平差别很大,呈现不同的或局部的微小屈曲。在纤维柱完全屈曲并破坏之前,整体结构仍能保持一定的承力效果,呈现应力锯齿形波动上升的现象。在纤维柱屈曲破坏之后,整体结构的承力效果显著下降,并出现整体破坏的现象。

图7 平压载荷作用下的整体缝合夹芯结构复合材料应力-应变曲线Fig.7 Stress-strain curves of integrated stitched sandwich composite in flatwise compression test

表4给出所有研究试样的平压力学性能,新型缝合结构(8SY/AS/P)与垂直缝合(8SY/VS/P)相比,弹性模量降低了19.7%,压缩强度降低了22.6%。垂直缝合试样的压缩力学性能可以作为相同几何参数(缝合针距、芯材厚度等)下角缝合方式的极限值。

与未穿透缝合(8SY/AS/UP)相比,穿透缝合(8SY/AS/P)压缩弹性模量提高了21.6%,压缩强度提高了26.9%,说明缝合纱线与面板的连接方式对整体结构的压缩性能影响很大。未穿透缝合使纤维柱与面板之间呈现一种铰接连接,面板不能有效控制纤维柱的变形,但是穿透缝合使纤维柱与面板之间产生类似于固支的连接方式,面板可以有效控制承力纤维柱的变形,并使纤维柱所受到的应力有效传递。

将试样(8SY/AS/P)、(6SY/AS/P)和(4SY/AS/P)比较可以看出,这种缝合结构下,试样的平压性能随着缝合纱线用量的减少而线性下降,说明在相同缝合结构和缝合参数条件下,缝合纤维柱的力学性能在一定程度上决定着整体试样的平压力学性能。

由表4可以看出,整体缝合泡沫夹芯复合材料力学性能的离散度偏大,这与制备工艺有很大关系。纤维缝合由人工完成,缝合操作可能造成纤维错位、纤维破损、缝线扭曲等多种损伤。同时由于整体缝合结构比较复杂,容易在VIMP注胶过程中形成富树脂区等缺陷,这也会造成整体缝合泡沫夹芯复合材料力学性能的离散度偏大。

表4 整体缝合夹芯结构复合材料的压缩性能

3弯曲性能

3.1外伸梁三点弯曲试验方法

传统泡沫夹芯复合材料在弯曲作用下主要靠面芯结合力抵抗分层破坏,缝合纱线的加入在增加芯材刚度的同时有效控制面芯结合[14]。为定量评估新型缝合结构对泡沫夹芯复合材料弯曲性能的影响,采用夹层结构的外伸梁三点弯曲试验标准(GB/T 1456-2005)[15]进行测试。

在弯曲载荷作用下,缝合夹芯结构试样同时受到弯矩和剪切作用的影响,处于复杂应力状态[6]。为减小剪切作用对试验的影响,采用的试样为长L=420 mm;宽b=60 mm;厚度为试样实际设计值。试验跨距为200 mm;外伸梁测量点臂长为100 mm;加载速度为1 mm/min。

安装调试好试样,连续加载直至试样破坏,自动记录三个测量点的位移量,得到整体缝合夹芯复合材料试样的弯曲载荷-挠度曲线,破坏载荷由曲线最高点确定,弯曲刚度按照式(3)计算得到。

(3)

式中:D表示整体缝合夹芯复合材料的弯曲刚度,单位为N·mm2;a表示外伸臂测量点距离支撑点的距离,单位为mm;ΔP表示载荷-挠度曲线初始段的载荷增量,单位为N;f1表示对应ΔP外伸点的挠度增量值(取左右两点的平均值),单位为mm。

3.2弯曲载荷下的破坏模式

缝合夹芯结构复合材料在弯曲载荷作用下的破坏模式如图8所示。

未穿透缝合夹芯结构复合材料在弯曲载荷作用下的破坏模式主要是面芯分层,如图8(a)所示。泡沫部位首先出现裂纹,发展至面芯连接处,导致未穿透缝合试样出现面芯分层破坏。

(a) 未穿透缝合(a) Un-penetrate mode

(b) 穿透缝合(b) Penetrate mode图8 弯曲载荷作用下整体缝合夹芯结构复合材料的破坏模式Fig.8 Failure mode of integrated stitched sandwich composite in bending test

穿透缝合夹芯结构在弯曲载荷作用下的破坏模式为面板与缝合纱线交接部位出现白斑,如图8(b)所示。同时外伸梁部位也出现了白斑,说明两跨距支撑点之间的弯曲载荷通过缝线传递到外伸梁部位。整体缝合夹芯结构复合材料在弯曲载荷作用下,能够通过缝合纱线有效传递应力,使整体结构承载,从而提高结构的抗破坏能力。

3.3试验结果

相同缝合纱线用量不同缝合方式试样的载荷-挠度曲线如图9所示。从图中可以看出,整体缝合泡沫夹芯复合材料在低载荷水平下呈现线性行为;载荷提高时,呈现一种屈曲变形的力学行为;在载荷达到最大值处,整体结构的承载能力下降。

表5给出所有研究试样的弯曲性能,新型缝合结构(8SY/AS/P)与垂直缝合(8SY/VS/P)相比,弯曲刚度提高了27.6%,破坏载荷提高了94.4%,缝合结构的差别对整体弯曲性能有很大影响。

图9 弯曲载荷作用下整体缝合夹芯结构复合材料的载荷-挠度曲线Fig.9 Load-bending curves of integrated stitched sandwich composite in bending test

试样编号破坏载荷/N离散度/%弯曲刚度/(109N/mm2)离散度/%8SY/AS/P8714.648.31.629.38SY/VS/P4482.815.11.272.38SY/AS/UP4287.683.61.605.66SY/AS/P5774.764.81.2110.14SY/AS/P5486.814.91.116.6

穿透缝合(8SY/AS/P)试样的弯曲刚度与未穿透缝合(8SY/AS/UP)试样相当,结合夹芯结构的弯曲性能可知,低载荷水平与连接方式无关。但穿透缝合试样的破坏载荷是未穿透缝合试样的2倍,说明缝合纱线与面板的连接方式对整体缝合泡沫夹芯复合材料的破坏模式影响很大,穿透缝合的连接方式能够有效控制面板与芯材的分层破坏。

对比不同缝合纱线用量对整体缝合泡沫夹芯复合材料的弯曲力学性能的影响可以发现,缝合纱线的增加在提高缝合纤维柱力学性能的同时使整体结构的弯曲性能得到增强。

4结论

所设计的新型缝合结构对泡沫夹芯复合材料进行增强,并采用这种缝合结构制备整体缝合泡沫夹芯结构复合材料,研究其平压力学性能和弯曲性能。通过与传统垂直缝合泡沫夹芯复合材料相比,新型整体缝合泡沫夹芯复合材料在弯曲性能方面具有明显优势,弯曲破坏载荷提高了94.4%。

在这种缝合结构下,研究穿透缝合和未穿透缝合两种缝合方式对整体结构力学性能的影响。对比发现,采用穿透缝合的连接方式,面板与缝合纱线呈现一种固支的连接方式,面板能够有效控制承力纤维柱的变形,并使纤维柱受到的应力有效传递,同时提高整体结构的压缩和弯曲力学性能。

测试不同缝合纱线数量对整体缝合泡沫夹芯复合材料压缩和弯曲力学性能的影响,结果表明,随着缝合纱线用量的增加,整体结构的压缩和弯曲性能可以同时得到提升。

参考文献(References)

[1]王世勋. 复合材料夹芯结构的力学性能[D]. 哈尔滨:哈尔滨工业大学, 2010.

WANG Shixun. Mechanical properties of composites sandwich structures[D].Harbin: Harbin Institute of Technology, 2010. (in Chinese)

[2]贾欲明, 韩全民, 李巧, 等. 泡沫夹层结构在飞机次承力结构中的应用[J]. 航空制造技术, 2009,s1:8-12.

JIA Yuming, HAN Quanmin, LI Qiao, et al. Application of foam sandwich structure in aircraft secondary load-carrying structure[J]. Aeronautical Manufacturing Technology,2009,s1:8-12. (in Chinese)

[3]Henao A, Carrera M, Miravete A, et al.Mechanical performance of through-thickness tufted sandwich structures[J]. Composite Structures, 2010, 92(9):2052-2059.

[4]Wang P Y, Lei Y, Yue Z F. Experimental and numerical evaluation of the flexural properties of stitched foam core sandwich structure[J]. Composite Structures, 2013, 100:243-248.

[5]邬志华. 三维整体复合材料夹芯结构的设计、制备与性能[D]. 长沙:国防科学技术大学, 2011.

WU Zhihua. Design, manufacture and mechanical performance of 3D integrated composite sandwich structures[D]. Changsha: National University of Defense Technology, 2011. (in Chinese)

[6]Wang B, Wu L Z, Jin X, et al. Experimental investigation of 3D sandwich structure with core reinforced by composite columns[J]. Materials & Design, 2010, 31(1):158-165.

[7]Lascoup B,Aboura Z, Khellil K, et al. On the mechanical effect of stitch addition in sandwich panel[J]. Composites Science and Technology, 2006, 66(10):1385-1398.

[8]Lascoup B, Aboura Z, Khellil K, et al. Homogenization of the core layer in stitched sandwich structures[J]. Composites Science and Technology, 2010, 70(2):350-355.

[9]Hammami A, Gebart B. Analysis of the vacuum infusion molding process[J].Polymer Composites, 2000, 21(1):28-40.

[10]Lascoup B, Khellil K, Benzeggagh M, et al. Stitched sandwich panel materials for resin infusion structures[J].SAMPE Journal, 2005,41(1):42-48.

[11]杨金水. 厚截面碳纤维复合材料VIMP工艺制备与性能研究[D]. 长沙:国防科学技术大学, 2012.

YANG Jinshui. Study on VIMP manufacturing and performance for thick-section carbon fiber composites[D].Changsha:National University of Defense Technology, 2012. (in Chinese)

[12]GB/T 1453-2005.夹层结构或芯子平压性能试验方法[S]. 北京:中国国家标准化委员会, 2005.

GB/T 1453-2005. Test method for flatwise compression properties of sandwich constructions or cores[S]. Beijing: Standardization Administration of China, 2005. (in Chinese)

[13]Wu Z, Xiao J, Zeng J, et al. Compression performance of integrated 3D composite sandwich structures[J]. Journal of Sandwich Structures and Materials, 2014, 16(1):5-21.

[14]Wu Z H, Zeng J C, Xiao J Y, et al. Flexural performance of integrated 3D composite sandwich structures[J]. Journal of Reinforced Plastics and Composites, 2014, 33(16): 1497-1507.

[15]GB/T 1456-2005.夹层结构弯曲性能试验方法[S]. 北京:中国国家标准化委员会, 2005.

GB/T 1456-2005. Test method for flexural properties of sandwich of constructions[S]. Beijing: Standardization Administration of China, 2005. (in Chinese)

Mechanical performance of integrated stitched sandwich composite

ZENGJingcheng,WEIKaiyao,DUGang,YANGJinshui,JUSu

(College of Aerospace Science and Engineering, National University of Defense Technology, Changsha 410073, China)

Abstract:The designed new type stitched sandwich structure of composite materials can avoid the disadvantages of fiber cross caused by the traditional angled stitch. The integrated stitched sandwich composite were prepared by VIMP (Vacuum Infusion Molding Process). The flatwise compression test and the three-point bending test were employed to study the effects of stitching structure, stitching mode and stitching yarn on compression properties and bending properties. Results show that the integrated stitched sandwich composites have excellent compression mechanical properties. Compared with the vertical structure, the flexure failure load is increased by 94.4%. Compared with the unpenetrate stitched mode, the compressive strength and the bending load of penetrating stitched mode are improved significantly. The compression properties and the flexure properties of stitched sandwich composite are improved with the increase of stitching yarn.

Key words:sandwich; stitched; composite; flatwise compression properties; bending properties

中图分类号:TB332

文献标志码:A

文章编号:1001-2486(2016)01-009-06

作者简介:曾竟成(1962—),男,湖南长沙人,研究员,硕士,硕士生导师,E-mail: 283174621@qq.com

基金项目:国家自然科学基金资助项目(51303208,51402235,11202231);国防科技大学校预研基金资助项目(JC12-01-07)

*收稿日期:2015-09-09

doi:10.11887/j.cn.201601002

http://journal.nudt.edu.cn