预精轧机保护罩改造由电动推杆改为液压系统控制

2016-04-07安晓晖

安晓晖

(北京首钢京唐钢铁联合责任有限公司钢轧筹备组,北京 100043)

预精轧机保护罩改造由电动推杆改为液压系统控制

安晓晖

(北京首钢京唐钢铁联合责任有限公司钢轧筹备组,北京 100043)

某钢厂通过相关技术对老旧设备进行改造,以节约费用,保证安全。

改造 液压系统 安全

1 预精轧机保护罩改造原因和目的

现二区域预精轧保护罩在使用中因两个极限位置不好控制,造成现场的电动推杆使用中损坏快(08年更换推杆100多台),同时在上升、下降过程中,保护罩自重大,倾翻力矩大,易造成电动推杆缸筒连接处损坏,连接件脱落,进而导致保护罩不受控制掉落。

因此,二区域预精轧保护罩系统进行改造主要涉及三个方面:一是利用液压系统代替电动推杆;二是对保护罩本体进行改造,减轻它的重量,提高结构件的强度;三是通过油缸行程控制,来达到最终控制极限位置及设备安全联锁的目的。

通过改造可以降低设备备件的消耗,提高设备在使用中的安全性,以更符合安全技术规范。

2 总体方案的确定

一个正确的设计改造应该是技术上先进,经济上合理,操作和维修方便,运用安全可靠等。预精轧机保护罩的液压系统改造首先要考虑人身安全。保护罩升起后,必须确保保护罩在它的极限位置正确。因此,经过多方面考虑,决定选用带有液压锁的油缸,型号HSGK01-100/55*800,行程800mm,使用行程795mm,且油缸本身带有自锁阀。控制保护罩的系统属于间歇性工作,当保护罩完全关闭后,便可停止泵工作。只有在保护罩升降过程中以及保护罩升到最高位置极限时,泵处于工作状态。所以,控制保护罩的液压系统采用开式系统,比较简单,且安装方便。

控制保护罩升降的速度也很重要。不能太快,否则不易控制保护罩,存在着安全隐患,要求控制速度在2~3m/s范围内。常用的调速回路有进口节流调速回路、出口节流调速回路、旁路节流调速回路。因旁路节流调速适用于载荷变化小、对运动平稳性要求不高的高速大功率场合,所以保护罩对运动平稳性要求较高,这里不考虑旁路节流调速回路。

进口节流调速回路中,工作部件的运动速度随外载增减而忽慢忽快,难以得到准确的速度。而出口节流调速回路多用在功率不大但载荷变化较大、运动平稳性要求较高的液压系统中。

3 确定最终的系统图

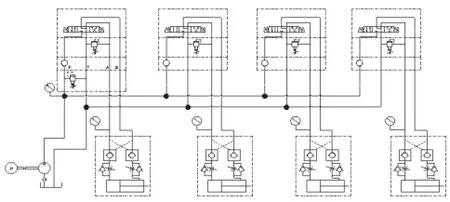

综上所述,最终确定的系统原理图如图1所示。

保护罩升起回路:泵启动,此时图中电磁换向阀左边带电,油通过过滤器、电磁换向阀的左腔、液压锁、单向节流阀中单向阀进入油缸有杆腔,推动活塞移动,使活塞收缩,保护罩升起。回油路:油从无杆腔经过节流阀、液压锁、换向阀右腔返回油箱。

图1 1、2线预精轧机保护罩原理图

保护罩降落回路:泵启动,此时图中电磁换向阀右边带电,油通过过滤器、电磁换向阀的右腔、液压锁、单向节流阀中单向阀进入油缸无杆腔,推动活塞移动,使活塞伸长,保护罩降落。回油路:油从有杆腔经过节流阀、液压锁、换向阀左腔返回油箱。

4 油箱的计算和选择

4.1 油箱容量的确定

油箱的容积包括总容积V和有效容积V0。有效容积是指液压系统正常工作时油箱内储存的油液最大容积。查《液压气动技术手册》,一般推荐油箱的有效容积V0=(2~7)∑qVp。其中,∑qVp

为液压系统各执行元件同时工作的液压泵的流量总和;等式右边的系数,系统为低压或为行走机械时取小值;系统为高压或为固定设备时取大值,现取系数为5。于是,V0=5×46.7=233.5L(其中,46.7L/min为泵输出流量)。

在油箱的有效容积V0确定后,取油箱的总容积ν=1.25ν0。油箱的这一高度差是为了保证液压系统停止工作时,系统的部分油液在自重作用下能返回油箱而不会溢出。所以,有V=1.25×233.5=291.875L。

根据《液压传动系统及设计》P381取油箱公称容量为300L,有效容积为250L。

4.2 液压系统的发热计算和冷却器的选择

4.2 .1 液压系统的发热计算

(1)系统的发热功率液压泵的功率损失H1:H1=P(1-η)=15×(1-0.9)=1.5kW其中,P为带动齿轮泵的电机驱动功率15kW,η为齿轮泵的总效率,取90%。

(2)阀的功率损失H2

其中,以泵的全部流量流经溢流阀返回油箱时,功率损失为最大。

H2=pq=0.4×106×46.7×10-3/60=0.31kW

其中,p为溢流阀的压力损失,查手册《机械零件设计手册》,得溢流阀的局部压力损失为0.4MPa;q为泵的输出流量为46.7L/min。

(3)管路及其他功率损失

此项功率损失包括很多复杂因素,由于其值较小且管路散热的关系,计算时常予以忽略。

因此,系统总的功率损失H=ΣHi=H1+H2=1.5+0.31=1.81kW。

4.2 .2 验算温升

油箱的散热面积为As=2ac+2bc+ab=2.3m3。这里,a为油箱的长,取值890mm;b为油箱的宽,取值700mm;c为油箱的高,取值530mm。

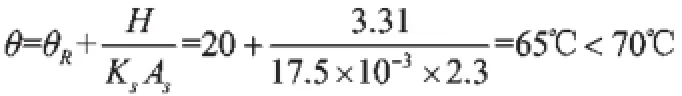

系统的热量全部由As散发时,在平衡状态下油液达到的温度为:

式中:θR为环境温度,取值20℃;Ks为散热系数,有Ks=17.5×10-3kW/(m2×℃)。

根据现场工作条件及工作方式(为间歇工作,每天工作6~9次,每次10~15min),不需装设冷却器。夏天要考虑液压站的散热通风,以保持给油箱良好的通风换热空间。

另一方面,生产任务紧时,一天大部分时间用在生产上,检修和换辊的时间较少。此时,保护罩处于关闭状态。若此时泵停止工作,整个系统便没有功率损失,也不会产生热量。只有在保护罩的升降过程中泵站才工作,且时间短。这时,系统产生的热量通过油箱本身便能散热,不影响系统性能。

5 液压系统管路压力损失的计算

由前面的原理图可知,该系统较为简单、回路少,且液压站离1、2线预精轧保护罩油缸的距离不远,沿程压力损失小。液压油从泵站上的阀台出来后,中间没有经过任何阀直接到达油缸附带的节流阀和液压锁,流向油缸,且中间弯头较少,所以局部损失不大。上面所述选用的液压泵为齿轮泵,额定压力20MPa,系统压力为12MPa,齿轮泵完全满足系统的压力和损失的压力。

仓促施工调试后尚存在一些问题,如保护罩的倾斜角度、保护罩的上升下降速度、保护罩的控制操作习惯等。目前正在跟进改进,满足现场要求,以最终达到改造的效果。

初步计算,预计改造完将节省备件及修复费用30万~40万,极大提高设备的安全性。

[1]张利平.液压传动系统及设计[M].北京:化学工业出版社,2005.

[2]成大先.机械设计手册[M].4版.北京:化学工业出版,2002.

[3]路甬祥.液压气动技术手册[M].北京:机械工业出版社,2002.

The Reform of Protective Cover of Pre-finishing Rolling Mill is Changed from Electric Push Rod to Hydraulic System Control

AN Xiaohui

(Steel Rolling Preparation Group, Beijing Shougang Jingtang Iron and Steel Joint Co Ltd, Beijing 100043)

A steel plant through the technological transformation of the old equipment to transform, save costs and ensure safety.

rebuild, hydraulic system, safety