鲁阳发电厂原煤仓下煤不畅的治理

2016-04-07赵世伟刁润丽刘嘉许飞

赵世伟,刁润丽,刘嘉,许飞

(1.中电投平顶山发电分公司,河南平顶山467312;

2.河南质量工程职业学院食品与化工系,河南平顶山467001)

鲁阳发电厂原煤仓下煤不畅的治理

赵世伟1,刁润丽2,刘嘉1,许飞1

(1.中电投平顶山发电分公司,河南平顶山467312;

2.河南质量工程职业学院食品与化工系,河南平顶山467001)

燃煤发电厂原煤仓下煤不畅会造成给煤机断煤,使锅炉燃烧情况恶化,甚至灭火。根据鲁阳发电厂的实际情况,采取了改造原煤仓、加装旋转清堵机、合理使用空气炮等多项应对措施,取得了良好的效果,基本解决了因原煤仓下煤不畅造成的给煤机频繁断煤问题。

原煤仓;给煤机;下煤不畅;治理

0 引言

燃煤发电厂锅炉原煤仓下煤不畅引起给煤机频繁断煤,会使锅炉降负荷及运行参数异常波动,增加锅炉助燃用油量,多台给煤机同时断煤则会使锅炉燃烧恶化甚至灭火,增加运行人员劳动强度,威胁燃煤发电厂安全生产[1]。

锅炉原煤仓一般是钢制内衬陶瓷或不锈钢板,结构主要是圆锥形,也有双曲线形。为解决原煤仓下煤不畅问题,许多发电厂在给煤机处设专人看守,发现下煤不畅就用大锤砸、钢筋捅,长时间这样操作造成原煤仓壁坑洼不平,原煤仓内衬脱落。这种人工捅煤方法、劳动强度大、效率低,工作环境恶劣,安全系数低,无法彻底解决原煤仓下煤不畅问题[2]。

鲁阳发电厂2台机组投产后,原煤仓下煤不畅问题一直是影响锅炉稳定运行的不利因素。原煤仓经常蓬煤,给煤机频繁断煤,造成锅炉助燃油消耗量增大,锅炉频繁熄火,安全生产形势非常严峻。为彻底解决原煤仓下煤不畅问题,在实际运行中采取多项应对措施,取得了较好效果。

1 设备概况

中电投鲁阳发电厂2×1 000 MW机组,采用东方锅炉厂DG3000/26.15-Π1型锅炉,设计煤种和校核煤种均为中高灰、低硫、中发热量、高挥发份平顶山烟煤,采用0号轻柴油作为锅炉点火和助燃用油。主厂房采用侧煤仓布置形式,每台锅炉配置6台中速磨煤机,制粉系统采用正压直吹式送粉,磨煤机布置在锅炉0 m,给煤机在锅炉17 m处的运转层,从相应的原煤仓取煤。

原煤仓上部圆形,下部圆锥形,受空间所限下部锥斗为偏心设计,材质为16 mm的Q235,锥斗靠下部内衬不锈钢板,并设置有空气炮,有效容积761 m3,满足锅炉额定负荷燃烧设计煤种8.7 h的煤量。储煤系统为1座直径110 m的全封闭圆形煤场,储煤量约14×104t,整个输煤系统采用程序控制、胶带运输方式,设计额定出力为1 800 t/h。

2 下煤不畅原因分析

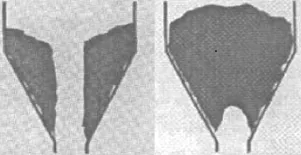

煤的固液双重特性使其在原煤仓内的流动非常复杂[3]。锥形原煤仓内的煤在重力作用下自上向下流动,随着流通面积减小,挤压力逐渐变大,原煤颗粒与仓壁、颗粒间的摩擦力呈递增趋势,原煤沿仓壁流动的重力分力保持不变,随着流动的不断推进,原煤仓内的等效流动动力越来越小,原煤流动难度增加甚至开始停滞;在原煤水分比较大的情况下,原煤仓内的流动就更加困难,停滞时间也延长,这样容易造成原煤仓下煤不畅而发生堵塞,常见的原煤仓堵塞形式如图1所示。

图1 常见的堵煤情况

发生原煤仓下煤不畅的主要原因是原煤仓的布置形式以及煤仓的使用不合理。煤自身的特性,如团聚性、粘结性、内摩擦力等,则是造成煤仓下煤不畅的内在因素。

鲁阳发电厂主厂房采用侧煤仓布置形式,下部锥斗为偏心设计,煤仓线形不合理,虽然建设初期考虑到煤仓线形因素在锥斗下部内衬不锈钢板,并设置数量较多的空气炮,但缓解煤仓下煤不畅的效果并不明显。煤仓下煤不畅和煤种关系也很大:如焦肥煤、肥煤、气肥煤粘结性较强,流动性差,板结的机率较大;原煤的粘结性和塑性与其颗粒度成反比,平均粒度大的煤,自息角小,内摩擦角小,流动性好,可塑性小,粘结力小,下煤比较顺畅,不易板结。原煤水分也是造成煤仓堵煤的重要因素之一,在水分达6%~14%时,在水分子的亲和力作用下,微粒粘结成团,呈现塑性,具有粘结性,使流动性降低,容易粘仓板结,造成煤仓堵塞。

现场统计表明:原煤仓80%的堵塞部位发生在给煤机落煤口高度1~2 m范围内,有时堵塞位置也会在3 m以上,但堵塞位置在15 m以上的情况非常少。给煤皮带在卸煤时,原煤仓内的煤在水平方向膨胀、竖直方向被压缩,应力呈被动塑性状态;随着原煤仓出口尺寸的减小,压力不断增大,原煤颗粒之间及原煤与仓壁之间的摩擦力也逐渐增大,原煤颗粒之间发生团聚,特征尺寸显著增大,因此下煤不畅堵塞主要发生在此段[4]。

3 治理对策

3.1 改造原煤仓

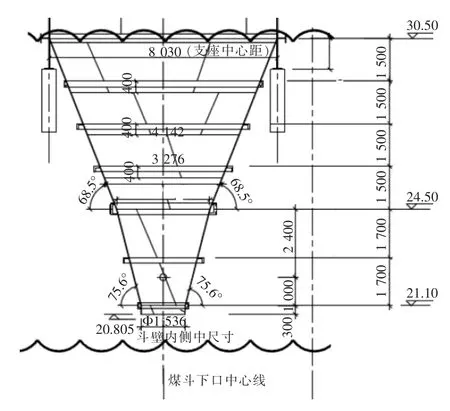

1号、2号机组共设置12个原煤仓,侧煤仓设置在2台锅炉中间,原煤仓底部下煤锥斗设计为偏心煤斗,原煤斗仓壁与水平面夹角最小处为63.7°,如图2所示,输煤皮带共3条,A皮带从右侧给1号炉的煤仓上煤,B皮带从原煤仓中间给2台锅炉上煤,C皮带从左侧给2号炉的煤仓上煤。

机组自投产以来,锥斗中上部包括垂直段频繁出现蓬煤问题。A,C皮带上其自身位置倾角偏小,煤的流动性差,煤上到一定程度后靠煤的流动才能流到另一侧,这样容易造成贴壁,进而形成支撑结构而蓬煤。偏心煤斗一侧积存大量原煤,使原煤仓有效容积大大减小,频繁发生空仓,需要频繁启动给煤皮带上煤,输煤系统效率大大降低。

经过反复调研、分析,初步认为由于原煤仓为偏心煤仓设计,仓壁与水平面夹角偏小、煤斗内壁不光滑等原因造成原煤仓频繁蓬煤。因此在检修期间对原煤仓进行改造,如图3所示,增大仓壁与水平面夹角,减小原煤在仓壁上的垂直分力,将原煤仓标高20.805~24.5 m的锥斗进行切割改造,采用16 mm厚的304不锈钢材料,仓壁与水平面夹角由原来的63.7°和73.6°改为68.5°,锥斗上口直径保持不变。标高24.5~30.5 m的锥斗原有结构保持不变,在锥斗内壁上衬3 mm厚、单面抛光不锈钢耐磨内衬板,同时拆除给煤机入口插板门,将其更换为插棍,减少堵煤的可能性[5]。在标高22.1 m区域预留8个Φ245捅煤孔,围绕煤斗均匀分布,捅煤孔配有快捷密封门,方便运行中清煤。

图2 原煤仓改造前

图3 原煤仓改造后

3.2 加装旋转清堵机

在原煤仓落煤口和给煤机之间加装旋转清堵机,加大原煤仓出口尺寸,同时将旋转清堵装置下移,缩短其与给煤机之间直管段长度,防止落煤口堵塞。在清堵机底部至给煤机入口法兰之间直管段上增设2个平面捅煤孔,并配有快捷密封门,以便人工清理落煤口后及时将其关闭,防止捅煤口撒煤[6-8]。

旋转清堵机将原煤仓下煤仓段由原来的一体仓改为回转仓,安装在回转仓体壁内的破拱清堵叶片与回转仓体构成一个相对运动的体系。回转壁式旋转物料仓由3部分组成:上部为固定仓段(上口与原煤仓相连),中部为旋转仓段,下部为固定仓段(与给煤机入口相连);旋转仓内安装有清堵刮刀组件,清堵刮刀两端固定在上下固定仓段上。旋转清堵机的旋转仓是堵煤几率最大的部位,在运行过程中,其内部的固定清堵刮刀使煤与旋转仓壁之间形成一个全面分离区,煤在仓壁上无法形成结拱基础,就不会出现堵塞。

当旋转清堵机连续运行时,旋转仓内部的原煤呈强迫整体流流动,这种流动会以扩散的形式改变旋转仓上部煤的流动状态,使原来以中心流流动为主转变为以整体流流动为主,这样就防止了上部煤仓内部出现流动死区,极大降低了原煤仓上部堵煤的几率。

1号、2号锅炉12台给煤机上方均装设了旋转清堵机,电源引自给煤机控制箱,断煤信号取自给煤机。该设备可设置自动位和手动位,自动位接收到断煤信号即自动启动旋转清堵机运行3 min,之后若断煤信号消失,自动停止,若断煤信号仍存在,则继续运行直至断煤信号消失。手动位可任意启动,运行50 min(该时间可调)可自动停止。安装防堵装置后效果良好,给煤机入口插板门以上3 m已经基本不堵塞,给煤机断煤时间减少70%,也降低了处理下煤不畅的劳动强度。

3.3 合理使用空气炮

每个煤仓设计有8个空气炮(工作压力0.4~0.8 MPa),煤仓上部和下部各4个。

空气炮的工作介质为压缩空气,主要部件包括储气罐、电磁速关阀及控制系统等。当电磁速关阀快速打开时,插入原煤仓中的空气炮瞬时释放,利用气体膨胀做功破碎介质,高动能空气直接冲击仓内堵塞部位,使原煤流动性提高,防止原煤仓堵塞。空气炮操作简单方便,安全性好,对仓体结构冲击破坏小,不产生火花,能量利用效率高,节能效果好。但是单独依靠空气炮缓解原煤仓堵煤也有其局限性,对容易搭桥的松散原煤,只有在拱结位置布置有空气炮时,才能有效缓解堵塞[9]。

现场使用空气炮的经验是:发现原煤仓下煤不畅给煤机断煤时,就地迅速启动空气炮振打,配合防堵装置的使用,断煤时间可基本控制在2 min之内,对锅炉燃烧的影响基本可以忽略,能有效保证锅炉燃烧稳定,大量减少锅炉助燃用油。就地启动空气炮时要注意:

(1)先启动下层炮,待原煤仓内已经形成较大的空间时,再启动上层空气炮,避免把下部煤层夯实,影响空气炮实际使用效果。

(2)可以根据原煤的水分、粘度、比重、粒度以及原煤仓蓬煤位置等实际情况,实施隔层放炮或组合放炮。

(3)应避免同时启动同一层安装的多个空气炮,可考虑对角方向同时或间隔启动,避免瞬间压力突增,造成原煤仓损坏[10]。

3.4 定期清理落煤口

安装旋转清堵机的部位已基本不再堵煤,但清堵机与给煤机之间的直管段落煤管及清堵机上部区域存在粘煤贴壁现象,需要定期人工清理,为此制订了完善的清理落煤口及煤仓定期降煤位措施:

(1)原则上每天前夜班清理2个煤仓,1号、2号炉各1个仓,提前控制燃料上煤量,煤仓空仓后停运该磨煤机,组织人员彻底清理煤仓清堵机区域及落煤管。

(2)定期烧空原煤仓,减小煤层压力,使煤仓内原煤流动频繁不易板结堵塞,利用停机检修机会人工清理原煤仓内贴壁残煤,保持原煤仓内壁光滑,减小煤仓内壁摩擦力。

3.5 人工爆破

采用回转壁式防堵物料仓配合定期烧空仓清理落煤口,减少了80%左右的断煤情况,但由于煤仓设置在2台炉中间,原煤仓底部下煤锥斗设计为偏心煤斗,这一特点使制粉系统在运行一定周期后仍会造成原煤仓中上部板结蓬煤,偏心煤斗尤其容易发生蓬煤现象,人工破堵很难实现,原煤仓有效容积大打折扣。

现阶段定期以人工爆破的方法来解决原煤仓中上部严重的堵煤问题,用冷炸药对煤仓的堵塞部分进行爆破处理,操作由专业的爆破公司来完成,确保人身及设备安全。

3.6 加强煤场管理

(1)加强原煤采购管理,从源头开始治理,尽量采购符合机组运行要求的原煤,控制入厂煤水分含量,避免采购焦肥煤、肥煤、气肥煤、煤泥等原煤[11]。

(2)加强煤场及输煤管理,控制入炉煤水分含量,提高输煤系统除杂物机、除铁器及滚轴筛等设备的可靠性。减少原煤中杂草、编织袋、木棍、铁块等杂物进入原煤仓;对水分含量大的原煤要在煤场进行晾晒或者掺配,控制进原煤仓的原煤水分含量。

(3)根据机组负荷及制粉运行情况分仓上煤,备用制粉系统维持低煤位,减少原煤在煤仓内的储存时间,降低原煤仓下煤不畅堵煤的机率。

4 结语

采取原煤仓改造、加装旋转清堵机等措施后,原煤仓下煤不畅的问题得到了解决。目前鲁阳发电厂2台锅炉运行稳定,给煤机断煤问题得到了改善,锅炉每月助燃油量大大降低,减少了人工清堵工作量和维护量。

[1]罗凤梅,柳长海.制粉系统断煤对机炉协调控制的影响及对策[J].湖北电力,2003,27(5)∶37-39.

[2]董立羽.电厂锅炉制粉系统塞煤问题的分析及解决[J].中国电力,2008,41(12)∶32-35.

[3]彭忠林,石明安.单侧犁式卸料器在原煤仓防堵中的应用[J].广西电力,2009(4)∶78-80.

[4]杨洋.电厂锅炉原煤仓堵塞原因分析及治堵措施[J].电力安全技术,2012,14(4)∶13-15.

[5]王慧,高丽红,王士文.煤仓堵煤的力学分析与煤仓改进[J].工业锅炉,2013(4)∶49-51.

[6]宋卫,李习臣.煤仓堵煤的影响因素分析和处理方案[J].能源工程,2009(5)∶60-63.

[7]耿正玮.锅炉制粉系统煤斗堵煤解决方案探讨[J].云南电力技术,2008,36(5)∶71-72.

[8]李阳,陈洪涛,宋治国.热电厂落煤斗堵煤现象的分析及改进方法[J].华电技术,2008,30(9)∶24-26.

[9]刘建国,冯培良,陈辉,等.正压制粉系统煤仓下煤不畅的治理[J].中国电力,2010,43(5)∶51-54.

[10]马建元.空气炮在处理大型煤仓堵塞中的应用[J].山东煤炭科技,2013(1)∶21-22.

[11]朱全利.锅炉设备及系统[M].北京:中国电力出版社,2006.

(本文编辑:徐晗)

Treatment of Bunker Blocking in Luyang Power Plant

ZHAO Shiwei1,DIAO Runli2,LIU Jia1,XU Fei1

(1.CPI Pingdingshan Power Generation Branch,Pindingshan Henan 467312,China;

2.Food and Chemical Engineering Department,Henan Quality and Engineering Vocational College,Pingdingshan Henan 467001,China)

∶In coal-fired power plants,supply cut of coal feeder due to bunker blocking may result in combustion deterioration or even extinguish.According to the practical situation of Luyang Power Plant,several solutions such as coal bunker transformation,equipping rotary blocking cleaner and reasonable adoption of air cannon are adopted and satisfying effect is achieved;frequent supply cut of coal feeder due to bunker blocking is basically handled.

bunker;coal feeder;blocking;treatment

TM223.2

:B

:1007-1881(2016)02-0063-05

2015-07-22

赵世伟(1982),男,助理工程师,从事发电厂运行管理工作。