600 MW机组主再热蒸汽及旁路系统管道支吊架调整与优化

2016-04-07杨晓伟李国明谢澄马超

杨晓伟,李国明,谢澄,马超

(1.同济大学机械工程学院,上海200092;

2.国电浙江北仑第一发电有限责任公司,浙江宁波315800;3.浙江浙能北仑发电有限公司,浙江宁波315800)

600 MW机组主再热蒸汽及旁路系统管道支吊架调整与优化

杨晓伟1,2,李国明2,谢澄2,马超3

(1.同济大学机械工程学院,上海200092;

2.国电浙江北仑第一发电有限责任公司,浙江宁波315800;3.浙江浙能北仑发电有限公司,浙江宁波315800)

介绍了某600 MW汽轮机组主、再热蒸汽系统及旁路系统管道支吊架的运行情况和存在问题,对运行时管道支吊架安全性影响进行了分析。由于机组运行时间较长,支吊架弹簧支撑不足、液压阻尼器漏油等情况,导致机组的主、再热蒸汽主管道及旁路系统主管道逐年下沉。通过对相应的主管道进行应力计算,对支吊架重新进行校核,综合分析后,提出了管道支吊架的调整优化方案。经过调整后,各主管道运行状态良好,管系一次应力、二次应力均合格,管道下沉得到了有效控制。

管道;支吊架;应力;调整

0 引言

支吊架装置是发电厂管道系统的重要组成部分,支撑着管道及管道内介质的全部荷载,同时控制管道位移。支吊架的性能状况,如荷载、类型、安装位置等,直接影响管系的应力分布和应力大小,其性能的好坏、承载合理性将直接影响管道的使用寿命及机组的安全运行。

机组由于长时间运行,管线的形态、位置等发生变化,支吊架弹簧等部件的性能劣化,导致支吊架损坏、过载、欠载及位移受阻、阻尼器漏油等缺陷比较严重,出现管道局部区域应力升高、对端点设备推力增大等现象,将影响机组的安全运行。尤其是随着机组容量的增大,管道的口径及壁厚也随之加大,出现问题的概率和问题的严重性也随之增加。

根据支吊架检验结果和管道计算报告,综合分析评估后提出支吊架调整方案,对管道及支吊架进行调整,使支吊架处于正常的设计工作状态,管道应力分布合理,从而确保管系的冷、热荷载分布和热膨胀满足设计计算的要求,达到管系长期、安全和经济运行的目的。

1 机组管系运行情况

某600 MW机组投产至今,管道支吊架的受力状态发生了较大变化,存在较多影响管道寿命和安全运行的隐患。通过对该机组主、再热蒸汽及旁路系统管道的158组支吊架进行检验,发现77组存在不同程度的缺陷,占支吊架总数的近50%。管道支吊架存在的主要问题:

(1)管道支吊架承载性能差,承载能力严重不足,管道一次应力超标,发生整体或局部下沉。

(2)恒力支吊架卡死于极限位置,导致管道的二次应力超标。

(3)阻尼器油缸漏油、油缸密封件损坏等,导致管道受到异常冲击时无法有效进行保护。

(4)阻尼器压缩或拉伸至极限位置,一方面导致阻尼器损坏,另一方面导致管道热位移受阻。

2 机组管道应力分析

2.1 管道应力分析

对主、再热系统和旁路系统管道进行受力分析,确定管道在外载荷(温度、自重等)作用下,管道的变形、应力分布及支撑结构的约束反力等,并以此为基础确定管道的薄弱环节和关键部位,计算并评估管道的安全使用性能。

本次管道支吊架的计算采用专业的应力计算软件CAESAR II进行,同时对四大汽水管道进行应力校核计算,得出了管道应力相应的结论。

为了简化分析和方便计算,根据力的独立性原理对每个支吊架进行受力分析,将管道应力分为一次应力和二次应力,并分别进行计算。

(1)管道在正常工作状态下,由内部介质重量、自重和其他持续外部载荷产生一次应力,该应力不得大于钢材在计算温度下的基本许用应力:

式中:P为设计压力;Do为管道外径;Di为管道内径;M为自重和其他持续外载作用在管道横截面上的合成力矩;W为管道截面抗弯矩;[σ]t为钢材在设计温度下的许用应力;μ为应力增加系数;бL为由于内压、自重和其他持续外载所产生的轴向应力之和。

(2)管道由热胀、冷缩和其它位移受约束而产生的热胀应力范围必须满足以下计算式:

式中:[σ]20为管道钢材在20℃时的许用应力;MC为按全补偿值和钢材在20℃时的弹性模量计算的,热膨胀引起的合成力矩范围;σE为热膨胀应力;f为应力减小系数。在设计运行年限内,系数f与管道全温度周期性的交变次数N有关。

2.2 管系应力计算

计算对象为主蒸汽、再热蒸汽热段、再热蒸汽冷段、高压旁路和低压旁路的主管道。计算中对管道冷紧力、阀门、弯头及三通等刚性管件均作了简化处理,同时对相应的疏水管道等进行了综合考虑。在管道应力计算中,还需要以下基本参数:

(1)管件材料的物理性能,包括管材的弹性模量、材料许用应力及管材的线膨胀系数等。

(2)管道的运行工况,如运行温度、压力及其波动范围等。

(3)各种管阀的几何尺寸、形状及弯头尺寸、三通类型等。

(4)管阀、弯头、三通的保温状况及保温外表温度。

各管道的主要计算参数见表1。

3 计算结果

3.1 主蒸汽管道、再热蒸汽冷段管道及高压旁路管道

主蒸汽管道和再热蒸汽冷段管道通过高压旁路管道连接在一起,进行管道应力计算,并对全部支吊架进行校核,表2列出了典型支吊架的校核值。

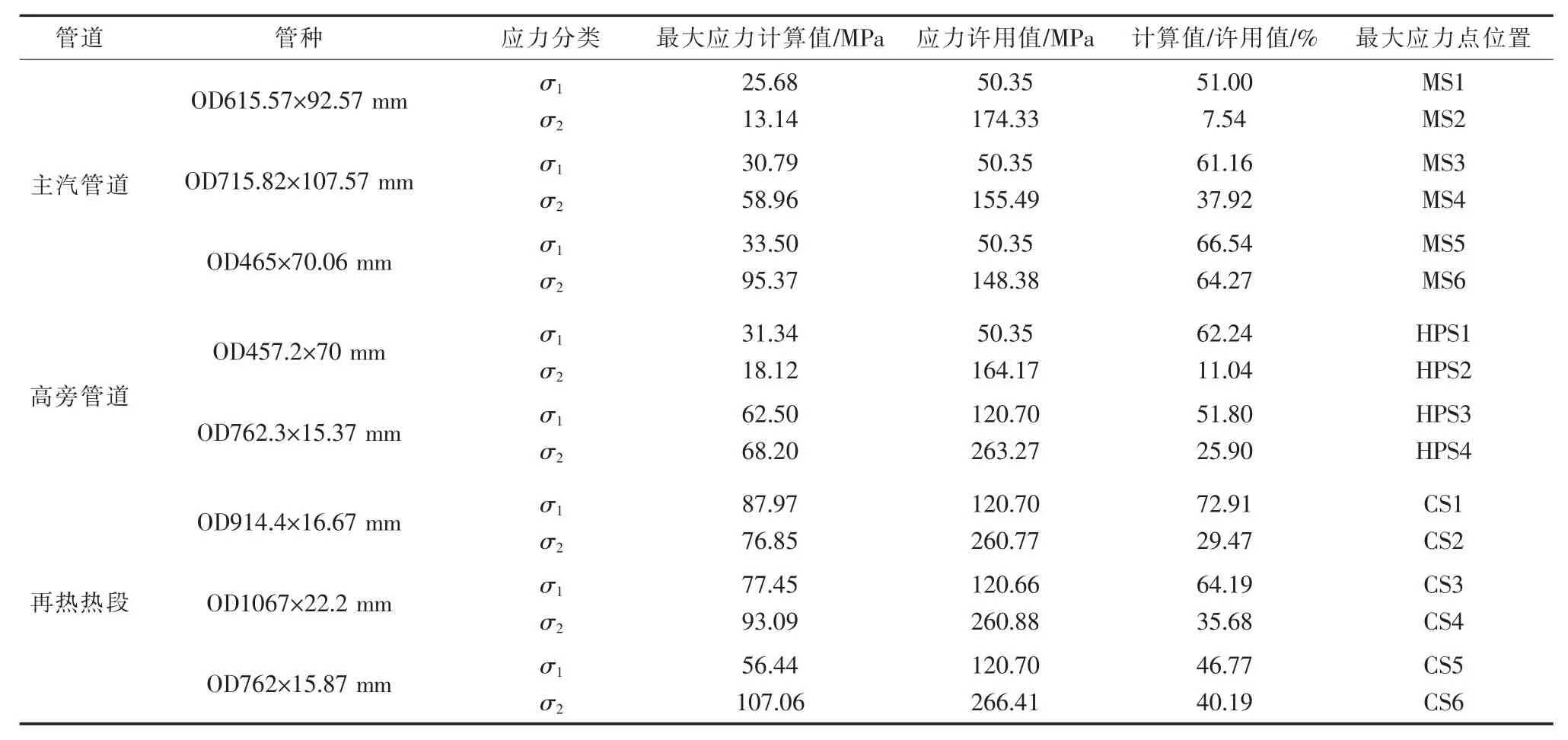

主蒸汽管道、再热蒸汽冷段管道及高压旁路管道支吊架经调整后,管系中各支吊架处于正常状态,其各次应力均能满足管道安全运行的要求,各主要管种最大应力计算结果见表3所示,表中同时给出了一次、二次应力的许用值。

3.2 再热蒸汽热段管道与低压旁路管道

再热蒸汽热段管道和低压旁路管道连接在一起,进行管道应力计算,表4列出了典型支吊架的校核结果。

再热蒸汽热段管道及低压旁路管道支吊架经调整后,管系中各支吊架处于正常状态,其各次应力均能满足管道安全运行的要求,各主要管种最大应力计算结果见表5。

表1 管道主要管种计算参数

表2 主蒸汽管道、再热蒸汽冷段管道及高压旁路管道典型支吊架校核计算

表3 主蒸汽管道主要管种最大应力计算

4 支吊架调整及检验

4.1 主蒸汽主管道支吊架调整与冷态检验

主蒸汽管道19组支吊架状态异常,特别是848-3吊架附近管道下沉最为严重,造成热态情况下辅助蒸汽管道与13.7 m平台顶死。根据应力计算结果,原设计支吊架载荷配置偏小及支吊架性能较差是管道下沉的直接原因。

在主蒸汽管道上增设1组弹簧支吊架及3组恒力支吊架,对848-3恒力支吊架附件管道向下热位移由整改前的330 mm降低为235 mm(原设计位移向下为231 mm),管道下沉趋势得到了有效控制,管道热位移正常。

表4 再热蒸汽热段与低压旁路管道典型支吊架校核计算

表5 再热热段与低旁管道主要管种最大应力计算

4.2 再热热段、冷段等主管道支吊架调整与冷态检验

再热热段管道共30组支吊架状态异常,再热冷段管道共有9组支吊架状态异常,根据应力计算结果,原设计支吊架载荷配置偏小,支吊架性能较差是管道下沉的直接原因。

在锅炉侧再热蒸汽热段管道增设3组恒力支吊架,在汽机侧管道增设4组恒力支吊架,并对23组支吊架进行了调整或维修。支吊架经整改后,843-1恒力支吊架处管道向上允许热位移由整改前的20 mm改为145 mm(原设计位移向上为170 mm),管道向上热位移严重不足的状况得到了有效改善,管道二次应力由整改前的107%降低为44.82%,二次应力合格。

高压旁路管道共有6组支吊架状态异常,占其支吊架总数的85.7%。低压旁路管道共有13组支吊架状态异常,占其支吊架总数的48.1%。经过调整后,一、二次应力均合格。

4.3 热态复查

管道及支吊架调整与优化完成后,对主蒸汽主管道、再热蒸汽主管道、高低压旁路主管道及支吊架进行了全面热态复查。

热态复查结果表明:主蒸汽管道下沉最严重的管段(机侧848-3吊架处),热位移由整改前的-330 mm改善为-240 mm(设计值为-231 mm);再热蒸汽热段管道下沉最严重的部位,热位移由整改前的+20 mm改善为+145 mm(设计值为+170 mm)。通过调整,消除了支吊架存在的严重受力问题,支吊架运行状态得到了明显改善,承载基本正常,能够满足机组正常、安全运行要求。

5 结论

(1)由于该机组运行时间较长,支吊架状态异常,严重影响设备的安全稳定运行。较为突出的问题是:支吊架因多方面原因导致承载能力不足,主蒸汽及再热热段蒸汽管道逐年持续下沉,恒力吊架位移指针卡死于极限位置、阻尼器油缸漏油、阻尼器活塞被拉伸或压缩至极限位置。

(2)通过对支吊架运行状况综合分析,提出了主再热及高低压旁路管道支吊架调整方案,并依此方案对77组支吊架进行了整改。针对管道的下沉问题,综合分析支吊架运行状态及管道应力计算结果,在主蒸汽管道上增设了4组支吊架、在再热蒸汽管道上增设了7组支吊架。对漏油的11组阻尼器进行了更换或检修,对漏装的1组支吊架重新进行选型及安装调整,对32组位移指针指针卡死于极限位置的恒力支吊架进行了调整。

(3)综合分析结果表明,主蒸汽及再热热段蒸汽管道下沉的直接原因为原设计支吊架载荷偏小及恒力支吊架性能较差,对此进行了针对性的调整。

(4)应力校核计算结果表明,支吊架调整前主蒸汽管道最大一次应力超标,再热蒸汽热段管道最大二次应力超标,对管道安全运行构成严重威胁。支吊架调整后,管道应力大幅降低,管道一次、二次应力均在允许范围内,应力校核合格。

(5)整改后热态检查结果表明,支吊架承载及热位移基本达到或接近设计值,根部偏装符合相关要求,运行状态得到了明显改善,能够满足机组安全运行需要。

[1]沈松泉.压力管道安全技术[M].南京:东南大学出版社, 2000.

[2]DL/T 616-2006火力发电厂汽水管道与支吊架维修与调整导则[S].北京:中国电力出版社,2006.

[3]火力发电厂金属技术监督规程[M].北京:中国电力出版社,2009.

(本文编辑:徐晗)

Adjustment and Optimization of Pipe Supports and Hangers for Main and Reheat Steam and Bypass System of a 600 MW Unit

YANG Xiaowei1,2,LI Guoming2,XIE Cheng2,MA Chao3

(1.School of Mechanical Engineering,Tongji University,Shanghai 200092,China;2.Guodian Zhejiang Beilun No.1 Power Generation Co.,Ltd.,Ningbo Zhejiang 315800,China;3.Zhejiang Zheneng Beilun Power Generation Co.,Ltd.,Ningbo Zhejiang 315800,China)

The paper expounds the operation status and existing problems of pipe supports and hangers for main and reheat steam and bypass system of a 600 MW unit;besides,it analyzes safety influence of pipe supports and hangers in unit operation at present.Due to long operation of the unit,underbraced springs of supports and hangers,oil leakage of hydraulic damper and so on,main pipes of reheat steam and bypass system sink year by year.By stress calculation on the relevant main pipes and recheck of supports and hangers,the paper,after comprehensive analysis,presents an adjustment and optimization scheme of pipe supports and hangers.After the adjustment,the main pipes are in good operation;both the primary and secondary stress of the pipes are up to the standard;sink of the pipes are effectively controlled.

pipe;support and hanger;stress;adjustment

TK226

:B

:1007-1881(2016)04-0054-05

2015-12-17

杨晓伟(1978),男,工程师,长期从事汽轮发电机组的检修、管理与技术监督工作。