给水泵汽机转速信号跳变的分析及处理

2016-04-07时标孙魏

时标,孙魏

(华能金陵发电厂,南京215004)

给水泵汽机转速信号跳变的分析及处理

时标,孙魏

(华能金陵发电厂,南京215004)

对华能金陵发电厂2号机组2B给水泵汽机跳闸原因进行分析,发现西门子DCS系统(T3000)的转速测量卡与CPU在某些情况下会发生通信故障,从而引起转速信号跳变,造成设备跳闸。对随后开展的T3000控制系统升级维护、给水泵汽机超速保护逻辑和转速控制逻辑优化措施做了详细介绍,并对遗留问题进行了探讨。

给水泵;跳闸;转速信号;T3000;通信故障

1 给水泵汽机超速保护系统

华能金陵发电厂2号机组MEH(给水泵汽机电液调节系统)和METS(给水泵汽机紧急跳闸系统)集成在机组DCS(分散控制系统)内,控制系统采用德国西门子SPPA-T3000现场总线型分散控制系统,由西门子电站自动化有限公司设计生产,控制器采用冗余配置,现场设备采用现场总线和常规控制相结合的方式来实现。

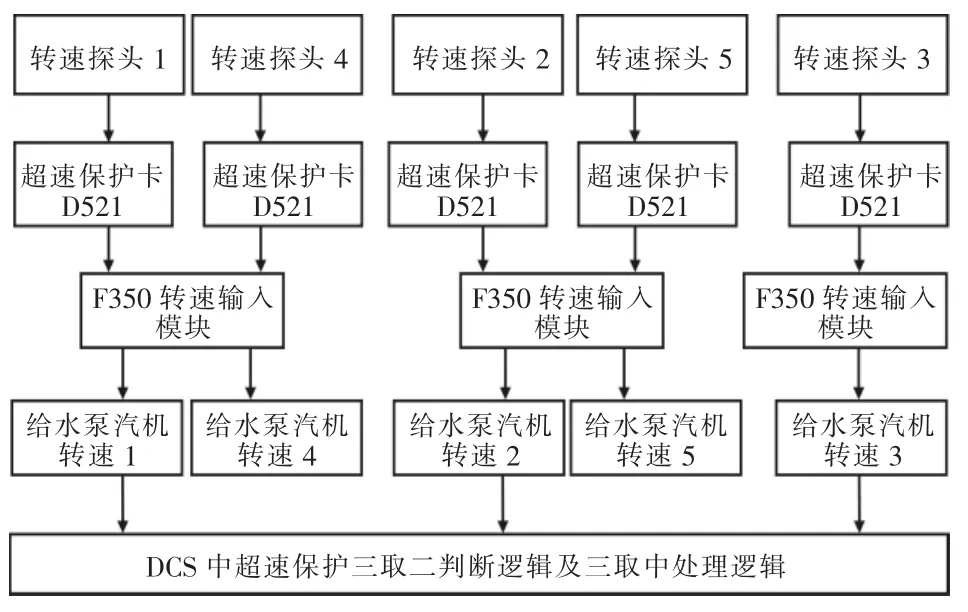

每台给水泵汽机配置5路转速测量探头,转速探头采用EPRO公司生产的磁阻式转速探头,转速处理模块采用BRAUN公司生产的超速保护模块D521,1个转速探头对应1个超速保护模块。超速保护模块采用直流24 V供电方式,电源取自冗余24 V电源处理模块。超速保护模块D521可同时输出脉冲信号、模拟量信号及继电器接点信号,输出脉冲频率与输入频率完全相同,可选20 mA/10 V模拟量输出,最多可选4个接点输出。给水泵转速信号经超速保护模块D521处理后,以脉冲量方式送入DCS控制器,每台给水泵配置3块转速测量模块FM350,其中给水泵转速1、转速4送入转速输入模块1,转速2、转速5送入转速输入模块2,转速3送入转速输入模块3,转速输入模块3通道2备用(已组态,未接线),转速输入模块FM350分别布置在不同ET200M子站中,符合分散布置原则。汽动给水泵转速1、转速2、转速3在DCS中分别进行超速保护判断后输出超速保护信号(保护定值:6 300 r/min),经三取二保护逻辑触发超速保护动作,经三取中处理模块输出值做转速闭环调节,测量原理如图1所示。

2 给水泵汽机跳闸经过

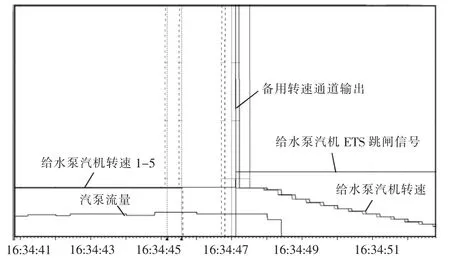

某日16∶34,2号机组负荷818 MW,给水泵汽机2A和2B运行,磨煤机A,B,C,D,E,F运行,2号机给水泵汽机2B跳闸时刻为16∶34∶47,

首出为“超速保护动作”,机组RB动作正常,联锁跳闸磨煤机A,B及C,燃料量减至176 t/h,炉膛负压最大至-600 Pa,省煤器入口给水流量降至1 700 t/h,蒸气过热度最高到70℃,主汽蒸气压力降至13.6 MPa,负荷减至515 MW,主再热汽温未出现超温现象。给水泵汽机2B跳闸前后相关参数历史趋势如图2所示。

图1 给水泵汽机转速测量原理

图2 给水泵汽机2B跳闸曲线

从图2可以看出,给水泵汽机跳闸前,给水泵汽机2B低压调门指令为50%、阀门反馈45%,汽泵2B给水流量1 210 t/h,给水泵转速指令4 973 r/min,实际转速4 916 r/min,数值稳定。16∶34∶45,给水泵汽机2B转速探头1显示“U4970”,给水泵汽机2B转速变“B”点(坏质量点);16∶34∶47,给水泵汽机2B转速突变为“2147480”,给水泵汽机ETS跳闸指令发出,阀位指令突降到0;至16∶34∶48,给水泵汽机2B低压调门阀位反馈到0,转速降到4 766 r/min,给水泵流量降到946.7 t/h,此后给水泵汽机2B惰走正常。

3 给水泵汽机跳闸原因分析

查询DCS报警记录和相关历史趋势,结合转速异常曲线(如图3所示),发现给水泵汽机2B跳闸前机组运行稳定,出力为1 150 t/h,转速稳定在4 970 r/min左右,系统无异常,运行人员无相关操作;16∶34∶45起,给水泵汽机2B 1-5转速信号出现异常;16∶34∶45.168,转速2、转速5变为“B”点,转速值仍在4 970 r/min;16∶34∶45.578,转速1,4,3也变为B点,其中和转速3在同一转速卡件FM350上的备用转速通道输出值也变为B点;16∶34∶46.750,转速2,5,3突变到2 147 480 r/min(转速替代值);16∶34∶47.113,给水泵汽机2B因超速保护动作跳闸,0.5 s后转速恢复正常并缓慢下降。

图3 给水泵汽机2B转速异常曲线

给水泵汽机2B跳闸后的运行过程显示,跳闸是由于给水泵汽机转速信号异常造成的,而导致转速信号异常的原因可能有转速测量探头故障、超速保护卡D521故障或其电源异常、信号干扰、DCS系统数据采集异常等。随后开展事故调查和试验,排查可能引起转速信号跳变的因素。

(1)转速测量探头故障。

就地转速探头、汽机电子间检查给水泵汽机2B转速探头、2号机汽机电子间转速模块D521均未发现异常。5路转速测量装置在短时间内同时故障的可能性几乎不存在,且给水泵汽机2B重新启动后转速信号测量正常,因此可以排除转速测量探头故障导致转速信号异常的可能。

(2)超速保护卡D521故障。

对超速保护卡D521进行电源中断试验,DCS系统显示给水泵汽机转速直接下降到0,没有出现转速信号增大的情况,现场超速保护卡D521电源回路接线紧固,且和转速3在同一转速卡件FM350上的备用转速通道输出值也变为B点,因此判断不是超速保护卡D521异常导致给水泵汽机转速突增。

(3)干扰信号串入测量回路。

询问运行人员得知,故障发生时给水泵汽机2B附近及汽机电子间无人员在工作,也无设备启停操作。通过在就地转速探头处及DCS机柜处用对讲机做射频干扰试验,给水泵汽机转速信号输出正常无变化,且当时运行人员未进行大的电气设备操作,现场无电焊等作业,未在就地探头及电子间使用对讲机等无线通信装置,因此干扰信号串入引起转速突增的可能也可排除。

(4)DCS系统数据采集异常。

至此,基本可以判断DCS系统数据采集异常是导致此次给水泵汽机2B跳闸的直接原因。通过对相应控制器的诊断信息检查发现:08∶34∶43.497(控制器和操作员站时钟均取自控制系统主时钟模块,即格林威治时间,控制器中时钟未调整,操作员站中时钟已调整到北京时间,因此存在8个小时的时差,上述控制器时间对应北京时间16∶34∶43.497),AP218控制器报“Module problem or maintenance necessary”;08∶34∶45.071,控制器发出“Module/Interface Module removed/cannot be addressed”,对应子站地址为6,随后控制器发“I/ O access error when updating the process image input table entering state”报警。

从报警信息看出,控制器CPU在和子站进行数据读取时无法访问转速输入模块FM350,在进行多次访问失败后,用默认值2 147 480 r/min代替给水泵汽机实际转速,当对3个转速输入模块FM350进行读取都出现上述故障时,造成转速信号采集异常,引起给水泵汽机2B超速保护动作。南京西门子公司技术人员通过现场检查,发现DCS控制器固件版本较低,存在一定的安全隐患,在极少数情况下会造成控制器与下层模件数据读写异常,建议对DCS控制器固件版本进行升级。

4 采取的优化措施

在确认转速卡与控制系统CPU之间的通信故障引发给水泵汽轮机转速信号跳变后,为了避免类似的保护误动再次发生,除了对DCS控制系统的固件版本进行升级外,还对给水泵汽轮机超速保护回路中的转速信号进行优化组合,并将超速卡中的转速信号以4~20 mA方式送至DCS。

具体的优化措施如下:

(1)为了从根本上解决DCS控制器和下层模块数据读写存在的隐患,安排在机组检修期间对机组DCS控制器固件版本进行升级,提高DCS系统可靠性。

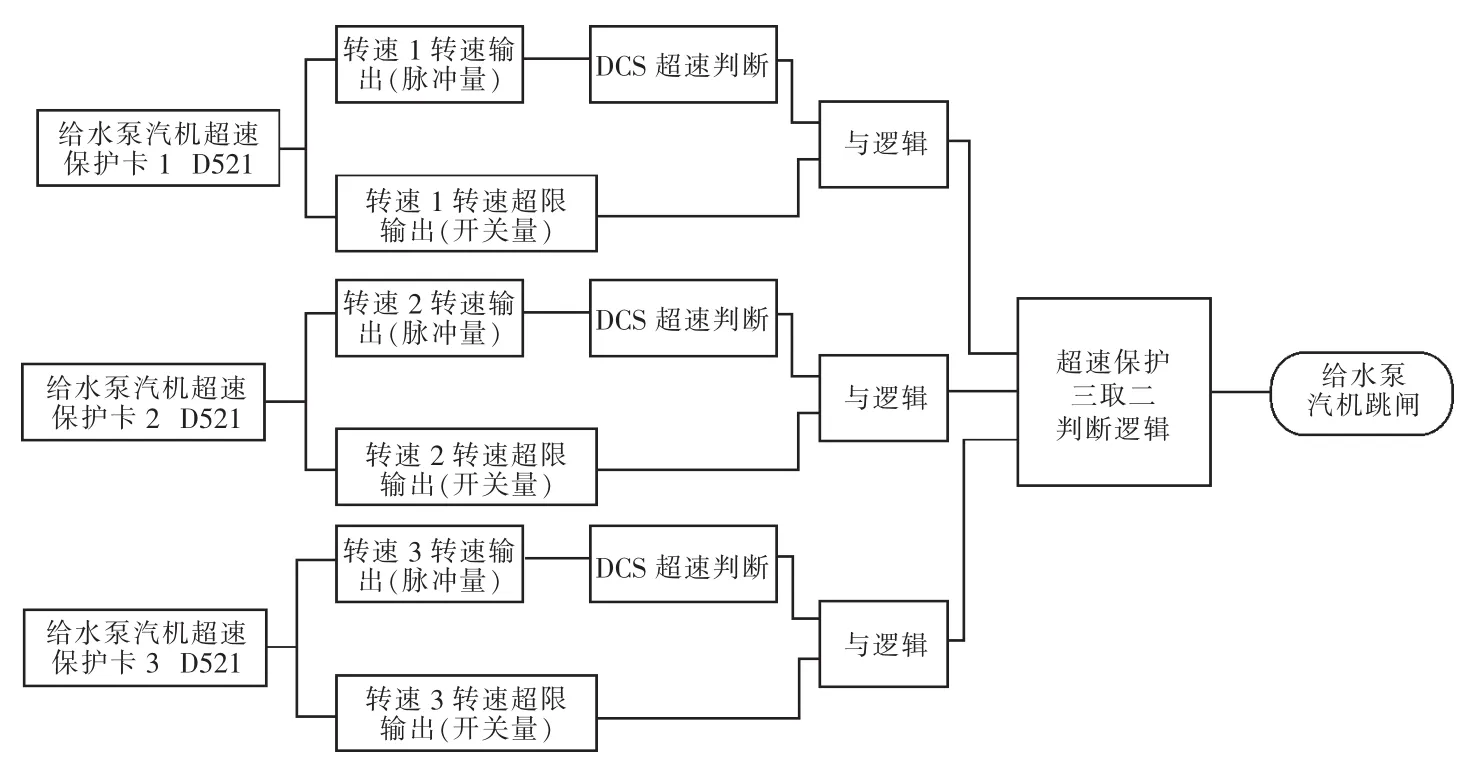

(2)对给水泵汽机超速保护回路进行完善,避免因给水泵汽机转速信号采样异常导致超速保护误动。具体措施为:在给水泵汽机超速保护卡D521中对转速信号进行判断,当转速大于6 300 r/min时,输出给水泵汽机超速保护动作开关量信号到DCS,在DCS中和该路转速模拟量判断后的超速跳闸信号相与,再经过三取二保护逻辑触发给水泵汽机超速保护动作,给水泵超速保护跳闸原理如图4所示。

(3)优化给水泵汽机转速控制回路,防止因给水泵汽机转速信号采样异常导致转速信号突变,引起机组给水调节异常波动,即当给水泵汽机三取中转速信号大于6 000 r/min时退出转速自动调节,切换到给水泵汽机调门阀位开环控制,维持机组给水正常。

5 结论

经采取上述防范措施后,有效避免了因DCS转速采集值跳变引起给水泵汽机跳闸或自动调节异常的情况,但并没有从根本上解决送至DCS的给水泵汽机转速信号突变的问题。2015年6月10日,2号机给水泵汽机2B测量转速突变到2 147 480 r/min(转速替代值),过程和现象与第一次给水泵汽机RB时一致,由于采取了相应防范措施,未对给水泵汽机运行造成影响。现已经联系西门子厂家协助分析,以便彻底解决给水泵汽机转速采集异常问题。

从目前情况来看,控制器固件版本升级并没有彻底解决给水泵转速采集异常的问题,同时考虑该厂1号机组及2号机组给水泵A也采用了相同的软硬件配置,并未出现类似问题,2号机组给水泵B出现异常为偶发性异常,因此怀疑为控制器长时间运行后寄存器存储异常造成,计划在机组检修时更换DCS控制器寄存器,同时对寄存器进行初始化并重新装载。

图4 修改后的给水泵汽机超速保护控制策略

[1]张华磊,罗志浩.基于热工控制优化的电泵电流波动问题解决办法[J].浙江电力,2012(10)∶45-47.

(本文编辑:徐晗)

Analysis and Treatment on Rapid Rotational Speed Signal Change of Steam Turbine for Feedwater Pump

SHI Biao,SUN Wei

(Huaneng Jinling Power Plant,Nanjing 215004,China)

The paper analyzes the trip reason of steam turbine for feedwater pump 2B in Huaneng Jinling Power Plant.It is found that faults in certain instances occur in the communication between rotational speed measurement card of DCS(T3000)manufactured by Siemens and CPU,which result in rapid change of rotational speed and the consequent trip.The paper expounds upgrading and maintenance of T3000 distributed control system as well as methods for overspeed protection logic and rotational control logic optimization;in addition,it also discusses the remaining issues.

feedwater pump;trip;rotational speed signal;T3000;communication fault

TK267

:B

:1007-1881(2016)04-0050-04

2016-01-14

时标(1979),男,高级工程师,从事发电厂热控技术管理工作。