汽车差速器齿圈断齿失效分析

2016-04-06游文明孔纪兰

张 翔 游文明 孔纪兰

(扬州市职业大学,扬州 225012)

汽车差速器齿圈断齿失效分析

张 翔 游文明 孔纪兰

(扬州市职业大学,扬州 225012)

通过宏观和微区形貌检查、化学成分、金相组织检验和显微硬度测试等,对某汽车差速器齿圈断齿原因进行分析。结果表明,该齿圈存在机加工划痕,热处理后齿圈心部强度偏低。相对于承载能力而言,工作应力较大是导致齿圈发生快速脆性断裂的原因,并给出了必要的预防建议。

20CrMnTiH 齿圈 断裂 失效分析

引言

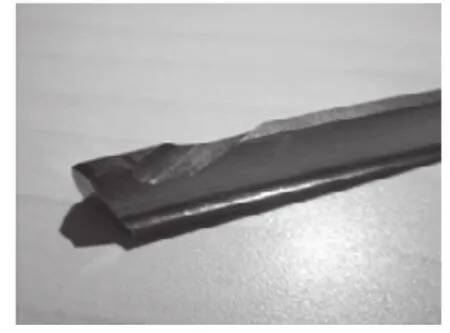

某品牌汽车在行驶200公里后,手动变速箱出现异响。对其拆解后发现,差速器齿圈的齿面掉块,见图1的断齿1和断齿2。此汽车在市区内正常行驶,仅跑过1次高速公路。

图1 差速器齿圈断裂位置

该差速器齿圈材料为20CrMnTiH。差速器齿圈的制造工艺如下:棒材下料——中频加热——镦粗——锻造成型——冲孔(或钻孔)——切边——等温正火——机加工——热处理(渗碳淬火、低温回火)——-热后磨齿、磨端面——装配变速器。该齿圈设计的渗碳硬化层厚度为0.6~0.9mm,磨削后有效硬化层深0.4mm以上,齿面硬度62~65HRC,心部硬度33~48HRC。

因仅收到断齿1,故以下仅对断齿1进行检测和分析。对发生掉块的齿圈断齿采用线切割取样,检查断齿表面的宏观和微区形貌,进行化学成分、硬度测试和金相组织检验,分析断齿失效的机理原因。

1 检验内容和结果

1.1 断口形貌观察

1.1.1 宏观检查

从图2可以看出,断口呈闪晶状金属光泽,为宏观脆性断口。断口形状规则,具有一定的方向性,边缘整齐。与二个断齿相邻的啮合面均有大面积的点状剥落特征,断齿剥落后的断口较光滑平整,且能观察到放射状条纹。

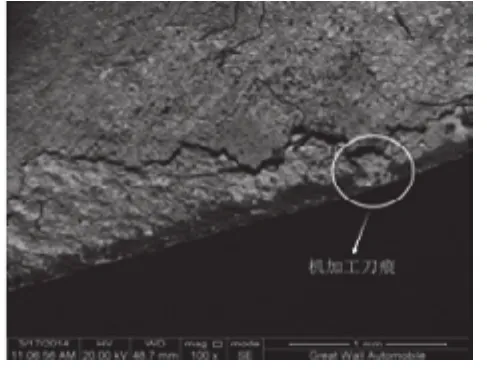

1.1.2 微观检查

将该断口用丙酮清洗,用扫描电镜进行观察,其微区形貌如图3所示。整个断面无塑形变形,断面形状规则,具有一定的方向性,边缘齐整,外侧边缘处有机加工痕迹,在齿轮体上呈凹窝状。断口处下方存在1条较长的主裂纹,断面相对粗糙,为瞬断区,瞬断区的面积占整个断面面积的25%;瞬断区上方存在3~4条短裂纹,断面相对平滑,为裂纹扩展区,且断面显示存在有较浅的条状纹路,指向最外侧裂纹源。

图2 断口宏观形貌

图3 断口微观形貌100X

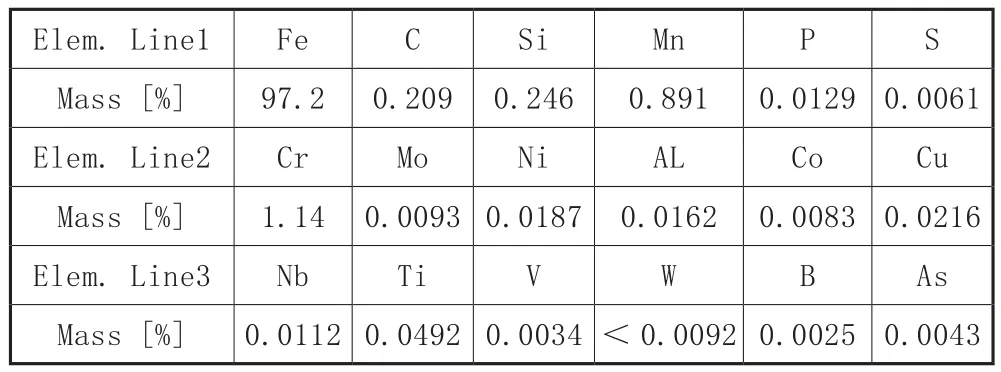

1.2 化学成分

在失效实物断面上用直读光谱仪测量材料的化学成分及元素含量,断裂齿圈及20CrMnTiH钢的化学成分见表1。

表1 断裂齿圈20CrMnTiH 钢的化学成分

由表1可看出,断裂齿圈的化学成分符合GB/T5216-2004中对20CrMnTiH钢的规范要求。经仪器测量,原材料化学成分符合技术标准要求。

1.3 金相检验

沿齿圈剥落面割取试样进行金相试验,检验该工件的非金属夹杂物、金相组织、表面硬度、心部硬度以及工件的渗碳层深度等。

1.3.1 非金属夹杂物

割取的齿圈金相试样经粗磨、精磨、抛光后未腐蚀后,检验该工件的非金属夹杂物。经检测,夹杂物A类1.5级,B类1级,C类0.5级,D类0.5级。因此,该齿圈非金属夹杂物符合技术要求。

1.3.2 组织缺陷检测

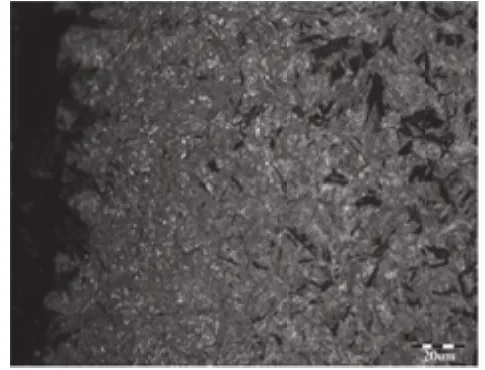

在齿圈断口附近截取并制备横截面低倍试样,微观形貌如图4所示。参考GB/T1979-2001结构钢低倍组织缺陷评级图标准,对低倍组织缺陷进行评级。中心疏松1.5级,无明显枝晶偏析,未见明显锭型偏析或点状偏析,也未见裂纹、残余缩孔等其他低倍组织缺陷。

图4 断口处组织100X

1.3.3 金相检测

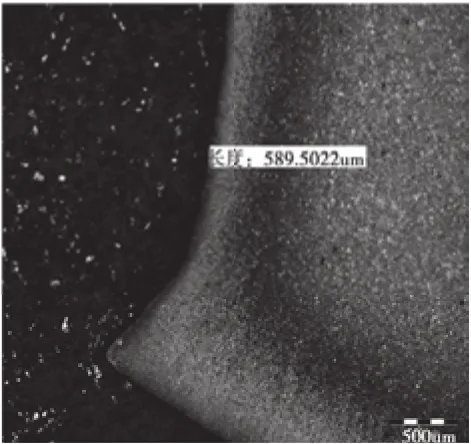

从断口附近取纵向试样制成金相试样,在显微镜下观察。根据图4,其断口处渗碳层明显,首先判定为该断口为热处理后断裂。

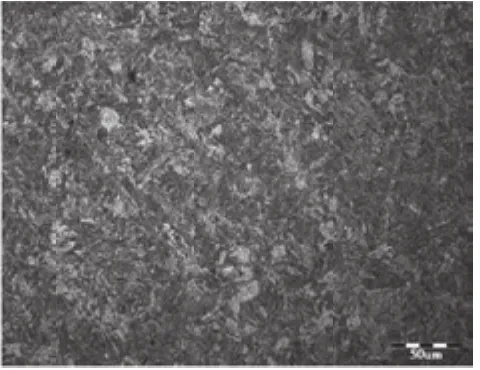

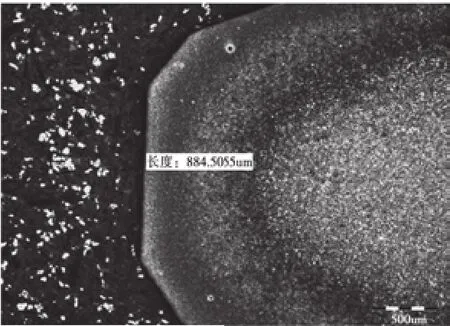

根据金相法,其总渗碳层深度为0.59mm,见图4;断口处的组织为回火马氏体+渗碳体+残余奥氏体,见图5;基体组织为回火马氏体+块状铁素体,见图6;从未断裂区域取齿尖试样,制成金相试样观察,其组织为回火马氏体+渗碳体+残余奥氏体,见图7;根据金相法,其总渗碳层深度为0.89mm,而渗碳硬化层厚度符合技术要求值(0.6~0.9mm)。

图5 断口处组织2500X

图6 齿圈基体组织1000X

图7 齿尖处组织100X

1.4 显微硬度

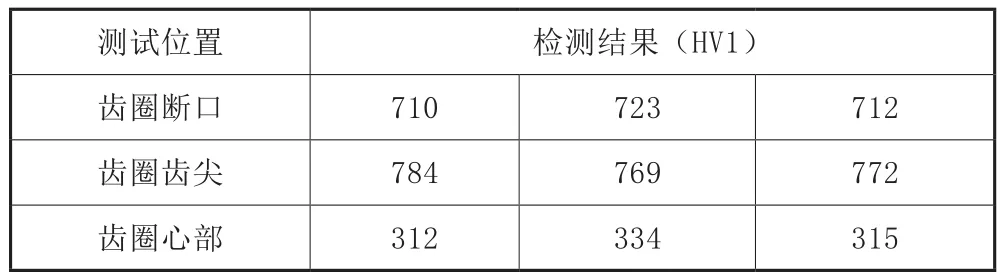

对齿圈断口、齿尖和齿圈心部处进行显微硬度测试,测试结果如表2所示。

表2 齿圈显微硬度

根据GB/T1172-1999黑色金属硬度及强度换算,齿圈齿尖表面平均硬度为HV775,相当于HRC63.1,表面硬度符合要求(HRC62-65);断口位置平均硬度为HV715,相当于HRC60.1;齿圈心部平均硬度为HV320,相当于HRC32.2,略低于技术要求值(HRC33-48)。

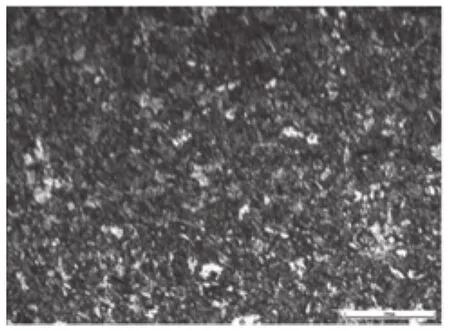

从显微硬度分析结果可知,齿圈齿尖硬度符合技术要求,齿圈心部硬度略低于技术要求值。事实上,从图8和图9均可看出,该齿圈的心部存在数量较多的块状铁素体,其中一些块状铁素体还存在聚集成团的现象。

图8 齿圈心部组织100X

图9 齿圈心部的显微硬度400X

2 结果分析

从失效断齿的宏观检查分析,断口呈闪晶状金属光泽,为宏观脆性断口。断口外侧边缘处有机加工痕迹,极有可能是齿轮机加工过程中铣刀误操作造成的划痕。齿的啮合面均有大面积的点状剥落坑,大块剥落后的断口较光滑平整,且能观察到放射状条纹。从断口的微区形貌来看,其断面边缘粗糙,断面内部呈较光滑平整形态的放射状,而这种放射状条纹是在疲劳裂纹扩展到一定深度后,剥落时形成的快速断裂区。这充分表明断裂是从齿面向齿轮内部扩展,可推测该断口是在以冲击为主的应力作用下,从齿轮啮合面受力位置开始的脆性断口,裂纹源可能起始于齿轮啮合面的机加工刀痕。

由于该齿圈断口表面有渗碳层,说明断口出现在热处理之前。齿圈表层组织基本正常,但心部组织为回火马氏体+块状铁素体,且存在大块的铁素体集聚成团现象。硬度测试结果表明,齿圈的热处理工艺基本正常,但是其心部硬度偏软,低于技术要求值的下限,导致热处理后齿圈的疲劳极限、抗拉强度相对较低。

齿圈工作时,在齿轮啮合面会存在较大的接触应力。如果手动换挡操作不当,发生打齿现象,会在齿轮啮合面的机加工刀痕应力集中处产生极大的冲击力。加上热处理后,该齿圈心部强度偏低,导致齿圈发生一次性快速脆性断裂。

3 建议

第一,建议加强机加工生产过程的控制与检验,避免发生在齿圈表面发生机加工碰撞。齿圈的心部硬度偏软,表明该工件的淬火温度偏低、冷却速度不足,进而导致工件的心部硬度偏低。

第二,建议在热处理时合理装件,适当提高淬火温度和淬火液冷却速度,以提高工件心部硬度,从而进一步提高工件的接触强度和疲劳强度。

第三,建议用户在使用过程中按规范操作,不得产生误操作,避免打齿导致过大的冲击载荷。

[1]孙智,江利,应展鹏.失效分析-基础与应用[M].北京:机械工业出版社,2005:95.

[2]王新社.齿轮轴失效分析[J].金属热处理,2007,27(9):54-56.

[3]刘健,陈宏豫,寇志贤,李春玉.20CrMnTiH齿轮轴断裂原因分析[J].热加工工艺,2010,73(24):265-267.

[4]蔡朝华,裴建华,韩政,翟正龙.20CrMnTiH齿轮轴脆断及裂纹原因分析[J].山东冶金,2012,34(6):45-46.

[5]王长健.ZS165-250型减速机齿轮轴断齿原因分析[J].热加工工艺,2015,44(4):242-243.

Failure Analysis on Crack of Differential Ring Gear Used in Some Kind of Car Gearbox

ZHANG Xiang, YOU Wenming, KONG Jilan

(Yangzhou Polytechnic College, Yangzhou 225012)

The failure comparative analysis were carried on differential ring gear used in some kind of car gearbox, including macro appearance inspection, SEM, chemical analysis, metallographic analysis, micro hardness testing and so on. The results show that a scratch on the machined surface, lower core hardness and higher stress are the key reasons for fast brittle fracture failure, and the prevention measures were put forward.

20CrMnTiH, ring gear, crack, failure analysis

江苏高校品牌专业建设工程项目(PPZY2015C234)。