轮轨疲劳损伤模拟实验研究及展望

2016-04-06刘启跃何成刚黄育斌王文健

刘启跃, 何成刚, 黄育斌, 马 蕾, 王文健

(西南交通大学摩擦学研究所, 四川 成都 610031)

轮轨疲劳损伤模拟实验研究及展望

刘启跃, 何成刚, 黄育斌, 马 蕾, 王文健

(西南交通大学摩擦学研究所, 四川 成都 610031)

轮轨的疲劳损伤严重影响高速重载铁路运行安全,其研究受到广泛的关注和重视.本文总结了目前轮轨疲劳损伤行为的主要研究方法,指出了模拟实验是研究轮轨疲劳损伤的一种重要手段;介绍了西南交通大学轮轨摩擦学课题组利用轮轨模拟试验机开展的系列国产轮轨材料疲劳损伤模拟实验结果,分析了影响轮轨表面疲劳裂纹损伤的关键因素,阐明了轮轨材料次表面疲劳损伤的形成与扩展规律,初步研究了低温环境对轮轨材料疲劳损伤行为的影响;最后,展望了复杂服役工况(高寒、高温、高湿、雨雪、风沙、雾霾、柳絮)下我国轮轨材料疲劳损伤研究未来需深入开展的研究内容.

轮轨;疲劳损伤;裂纹;研究展望

随着高速重载铁路的快速发展,轮轨疲劳损伤变得越来越严重,严重危及铁路的运营安全.1998年6月,德国ICE高速列车因车轮疲劳断裂脱轨,造成了101人死亡、88人重伤的惨痛灾难.2000年10月,英国海特福德因钢轨疲劳裂纹导致断裂,引发了客运快速列车脱轨,造成了车毁人亡的重大事故.因此轮轨疲劳损伤研究受到了全世界铁路工作者的高度关注,相关从业者研究并提出了各种预防和减缓轮轨疲劳损伤的措施和方法[1-4].

轮轨疲劳属于滚动接触疲劳范畴,有关滚动接触疲劳损伤研究已取得了系列研究成果,对诸多滚动部件(滚动轴承、齿轮传动、轮轨系统等)疲劳损伤控制和预防提供了有力的技术支撑和指导[5-8].Farshid[5]在一篇滚动接触疲劳综述论文中全面阐述了滚动轴承滚动接触疲劳形成的机理及疲劳寿命预测方法.Moorthy研究了齿轮涂层在传动过程中的接触疲劳损伤,为提高齿轮传动寿命提供了重要的表面处理方法[6].金学松针对几种典型轮轨滚动接触疲劳损伤破坏定性地分析了其形成原因和发展过程[7],并阐述了轮轨滚动接触疲劳破坏各种因素的数值分析和实验方法,为全面认识轮轨疲劳损伤提供了重要的作用[8].

但到目前为止,对于轮轨疲劳损伤的形成机理在理论上还没有形成统一的认识.Langueh认为在轮轨接触应力作用下,疲劳裂纹在应力集中点处开始萌生,应力集中是裂纹萌生的主要因素[9].Sangid认为局部区域的应变集中是疲劳裂纹形成的先决条件,应变累积首先通过位错导致晶粒滑移,滑移是不完全可逆的,不可逆性会导致应变累积并最终产生疲劳裂纹[10].Kato采用Dang Van疲劳强度准则来预测疲劳裂纹在白层区域的萌生情况,通过有限元仿真计算了各个区域的应力情况并进行了滚动接触疲劳实验,以评估白层几何形状对剥离特性的影响[11].

由于轮轨接触系统复杂、存在强非线性耦合作用,使轮轨处于强摩擦力、多环境耦合作用下运行,其轮轨界面复杂多变.传统的轮轨相互作用行为至今无法依靠数值方法得到完整描述,因此仅靠数值仿真手段难以完全模拟研究轮轨接触的疲劳现象,借助于模拟实验方法来研究轮轨疲劳损伤成为一种重要的手段.

轮轨模拟实验主要方法有:线路实验、全尺寸轮轨模拟实验、小比例轮轨模拟实验和小尺寸双盘对滚实验.线路实验和全尺寸轮轨模拟实验能较为真实地模拟轮轨接触关系行为,但实验时间长、成本高,研究过程中影响因素难以控制,一般难以用于轮轨疲劳损伤形成机理及影响的研究.小比例轮轨模拟和双盘对滚实验能很好地控制影响轮轨疲劳损伤的单个因素,而且实验周期短、费用低,因此得到了广泛的应用,针对轮轨疲劳损伤研究取得了较大进展和成果[12-15].

Handa[16]利用TTC试验装置研究了车轮在反复热载荷作用下滚动接触频率与裂纹产生的关系,结果表明踏面热疲劳裂纹不会在单独的滚动接触或热载荷作用下出现,热疲劳裂纹可认为是低周热疲劳和滚动接触疲劳作用的特殊现象.Garnham[17]利用双盘试验机研究了珠光体钢轨钢在早期服役阶段的滚动接触疲劳裂纹扩展情况,结果表明表面剥落及相应的微裂纹与在表层奇异的、畸形应变的先奥氏体颗粒边界区域的裂纹萌生与扩展有关,尤其是在有先共析铁素体边界区域.Fletcher等建立了滚动接触疲劳裂纹流体渗透的模型并进行了全比例实验研究,发现裂纹的流体渗透是在接触载荷作用下表面制动斜裂纹扩展的重要原理,同时在实验过程中发现当车轮通过裂纹时流体被密封在裂纹中并且压力上升[18].Mitsunobu等发现没有冲角存在的工况下表面疲劳裂纹损伤轻微;在有冲角存在的工况下试样表面才有斜线状表面疲劳裂纹萌生并扩展,表面疲劳损伤程度较严重[19].

综上所述,过去大量研究主要集中在轮轨接触疲劳裂纹萌生和扩展的理论模型,以及现场疲劳损伤的分析和一些实验研究.随着我国高速重载铁路的快速发展,轮轨疲劳损伤机理缺乏系统性和完整性的研究,尚不能指导我国铁路车辆疲劳损伤设计与满足轮轨材料国产化进程的迫切需要.因此,轮轨系统作为典型的滚动接触部件,系统研究轮轨疲劳损伤的机理与规律,在已有的疲劳实验研究方法基础上,建立轮轨材料的疲劳损伤评价体系,提出预防和减缓铁路车辆轮轨部件疲劳损伤的有效措施和方法,已成为保障高速重载铁路列车安全可靠运行的当务之急.

1 轮轨疲劳损伤行为

列车的牵引、制动和运行依靠轮轨的滚动接触来实现,在轮轨之间超过100 mm2的接触斑上,要承受和传递数吨载荷.在滚动接触过程中,轮轨接触表面同时存在纵横向滑动和相对转动,因此轮轨接触成为一种复杂的滚动接触形式.随着铁路的客货运量的增大和列车速度的提高,轮轨滚动接触疲劳破坏变得越来越严重.对高速重载铁路而言,这不仅大大增加了铁路运营成本,而且直接危害行车的安全,必须引起足够的重视.

1.1 钢轨材料疲劳损伤行为

钢轨的疲劳损伤主要表现为钢轨表面疲劳裂纹、钢轨波磨、钢轨剥离和疲劳断裂等[20].

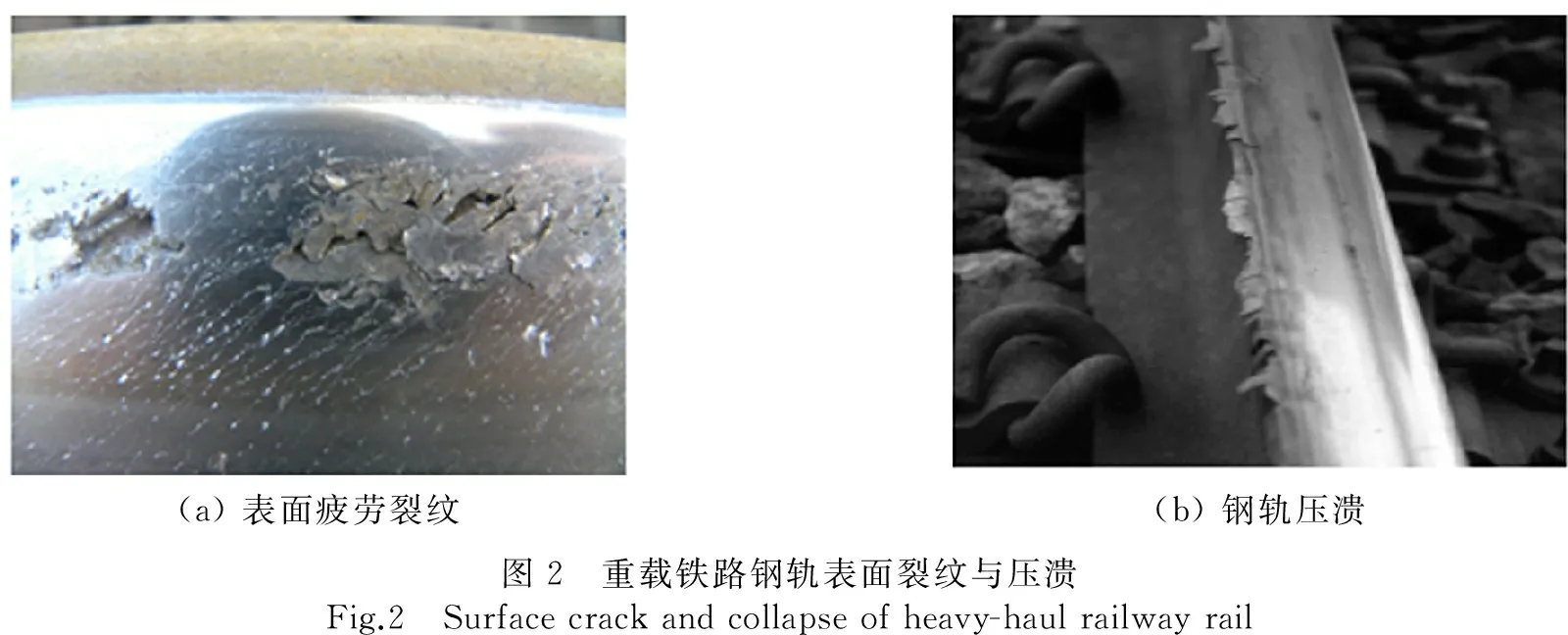

我国广深高速铁路于1994年开通至今,出现了带有明显分布规律的大面积滚动接触疲劳斜裂纹现象(图1(a)),一旦裂纹形成,如果钢轨不采取加固措施,裂纹将在几个月内迅速贯穿钢轨,引发钢轨突然断裂(图1(b)).重载铁路由于运量和轴重大,导致轮轨接触应力极易超过材料的安定极限,从而导致钢轨的表面疲劳裂纹和压溃(图2),进而引发钢轨的大面积剥离失效和疲劳裂纹向深度方向扩展[21].

(a)钢轨斜裂纹(b)斜裂纹引发钢轨断裂图1 广深高速线曲线钢轨斜裂纹和钢轨断裂Fig.1 ObliquecrackandrailfractureofcurvedrailonGuangzhou-Shenzhenhigh-speedrailway

(a)表面疲劳裂纹(b)钢轨压溃图2 重载铁路钢轨表面裂纹与压溃Fig.2 Surfacecrackandcollapseofheavy-haulrailwayrail

1.2 车轮材料疲劳损伤行为

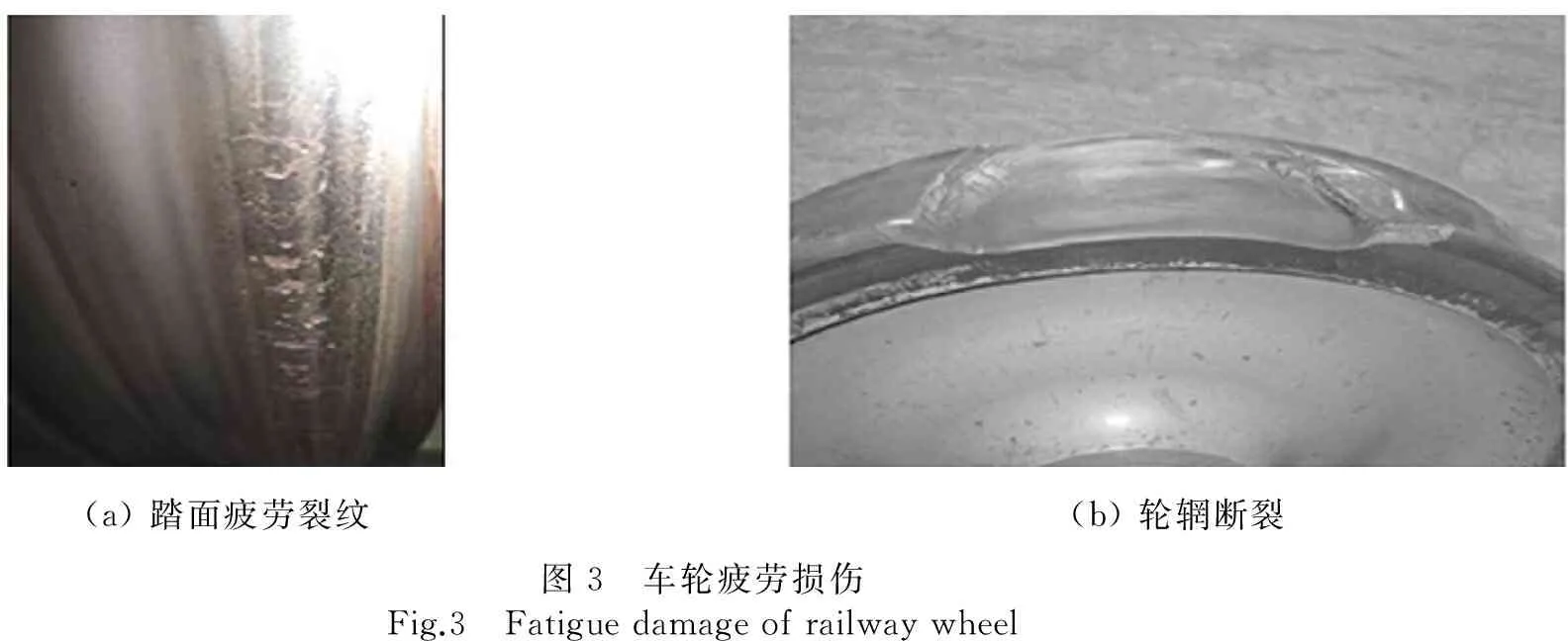

车轮疲劳损伤表现为踏面鱼鳞状裂纹(图3(a))、车轮踏面擦伤、车轮制动热裂纹、车轮径向断裂等,车轮疲劳裂纹的扩展将导致剥离损伤甚至造成车轮断裂或者轮辋断裂[22](图3(b)).

随着高速铁路的开通运营,高速车轮踏面出现大量的滚动接触疲劳损伤和制动热裂纹,通过对车轮多次镟修后发现裂纹已向踏面深度方向扩展,形成月牙形状,深度达4~5 mm以上.车轮在出现疲劳裂纹后,一般要对轮对进行镟修或更换,这将大大增加铁路部门的运输成本且消耗大量的材料[23].

(a)踏面疲劳裂纹(b)轮辋断裂图3 车轮疲劳损伤Fig.3 Fatiguedamageofrailwaywheel

2 轮轨表面疲劳损伤实验研究

针对滚动接触疲劳损伤的很多实验研究是在介质下(水、油)进行的,由于介质的加入容易形成“油楔”效应[24],从而容易导致材料滚动接触疲劳损伤的形成与发展.干态下轮轨表面疲劳裂纹的萌生和扩展实验研究目前仍不充分,影响表面裂纹萌生的关键因素尚无统一的研究和阐述.西南交通大学摩擦学研究所轮轨课题组利用JD-1轮轨模拟试验机[25]和WR-1轮轨滚动磨损试验机[26]研究了干态下轮轨滚动接触表面疲劳损伤行为.通过实验研究阐明了轮轨滚动磨损与疲劳损伤行为的相互作用与制约的耦合关系,为轮轨损伤的预防与减缓提供了重要的理论指导.

2.1 不同钢轨材料及热处理方式对表面疲劳影响

轮轨材料对表面疲劳损伤行为有着重要的影响,图4为不同钢轨材料表面疲劳损伤SEM照片[27].由图4可以看出:U75V钢轨材料的表面疲劳损伤明显严重于U71Mn钢轨材料;相同钢轨材料不同热处理方式也导致表面疲劳损伤的明显差异,其中热轧钢轨材料的疲劳性能要明显优于淬火处理的钢轨材料.轮轨材料微观组织结构的差异可能是导致抗表面疲劳性能差异的重要原因之一,研究表明,降低珠光体钢轨的片层间距能有效提高材料的疲劳性能[28].从磨损角度分析得出了U71Mn热轧钢轨的耐磨性最差,由于轮轨磨损与疲劳裂纹损伤之间存在相互竞争与制约的耦合作用机制,因此不同钢轨材料的疲劳性能也为钢轨的分级使用提供了技术支撑.重载铁路由于轴重大,磨损严重,应选用耐磨性好的钢轨材料,相对而言,高速铁路速度高、轴重轻,疲劳损伤相对严重,因此选用抗疲劳性能好的钢轨材料.目前我国高速线路选用U71Mn钢轨材料也正是体现了其良好的滚动接触疲劳性能.

(a)U75V淬火钢轨(b)U75V热轧钢轨(c)U71Mn淬火钢轨(d)U71Mn热轧钢轨图4 不同钢轨材料表面疲劳损伤SEM照片Fig.4 SEMphotographsofthedifferentrailsurfacefatiguedamage

2.2 不同切向力对车轮表面疲劳影响

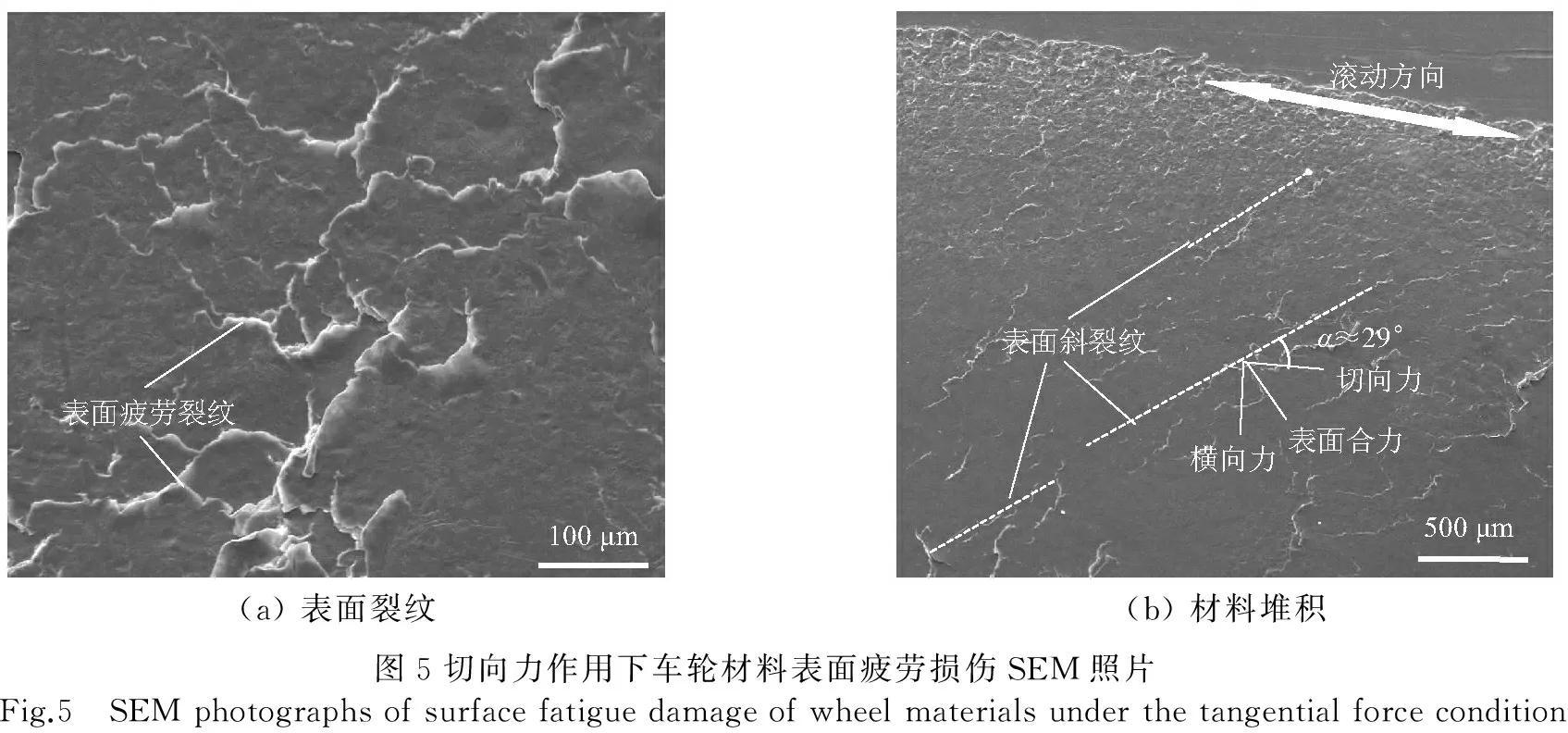

轮轨界面切向力是影响轮轨材料表面疲劳损伤的重要因素之一.利用JD-1轮轨模拟试验机研究了不同切向力作用下车轮材料的表面疲劳损伤行为[14],如图5所示.结果表明:车轮材料表面呈现明显的疲劳裂纹和剥落损伤,随着切向力的增大,疲劳损伤更加严重,接触表面变得更加粗糙;表面萌生的疲劳裂纹开口与表面摩擦力(切向力和横向力)的合力方向相垂直,且与切向力的方向成α角度,其中α角度满足公式

tanα=F1/F2,

(1)

式中:F1为切向力;F2为横向力.

随着切向力的增加,α角度将增大.曲线半径作为重要的轨道结构参数,对轮轨表面疲劳损伤具有重要的作用[29].由图6可以看出:车轮表面发生明显的疲劳剥离损伤,且存在片状剥落磨屑(图6(a));随着曲线半径逐渐减小,表面呈现较多数量不规则的大块剥落,这是表面产生的小角度疲劳裂纹在循环载荷作用下经扩展相互贯通后造成大块状剥落;而在轮轨的接触磨痕边界存在一定的材料堆积(图6(b)),这是由于车轮试样在反复碾压作用下,接触磨痕中央会发生塑性变形.而发生塑性变形的材料在通过曲线半径横向力的作用下不断地向边界流动,遇到边界非接触区材料的阻挡,形成材料堆积,这种堆积会改变原来的接触状态,使得开始没有接触的区域进入接触.接触位置向边界扩展,磨痕边界材料在挤压作用下,堆积层出现开裂、起皱现象,在进一步的挤压作用下则可能产生脱落.

(a)表面裂纹(b)材料堆积图5切向力作用下车轮材料表面疲劳损伤SEM照片 Fig.5 SEMphotographsofsurfacefatiguedamageofwheelmaterialsunderthetangentialforcecondition

(a)表面裂纹(b)材料堆积图6 曲线作用下车轮材料表面疲劳损伤SEM照片Fig.6 SEMphotographsofsurfacefatiguedamageofwheelmaterialsunderthecurvecondition

在曲线路段上,车轮受力情况比较复杂.车轮所受的力可分解成竖直方向、水平横向以及水平纵向3个方向的力.水平横向力主要由附加横向力和侧压力组成.曲率半径在小于1 200 m时,车轮承受的水平横向力比较大.而外轨超高会产生离心力,曲率半径愈小,这种离心力愈大,这时车轮在压应力和横向力共同作用下,车轮接触面就会产生严重的塑性变形和磨屑堆积,从而形成碾堆,在车轮表面出现压溃现象,然后形成疲劳裂纹损伤.

2.3 不同横向力对车轮表面疲劳影响

轮轨横向力对表面疲劳裂纹的萌生与扩展有着重要的作用,利用WR-1轮轨滚动磨损试验机研究发现:

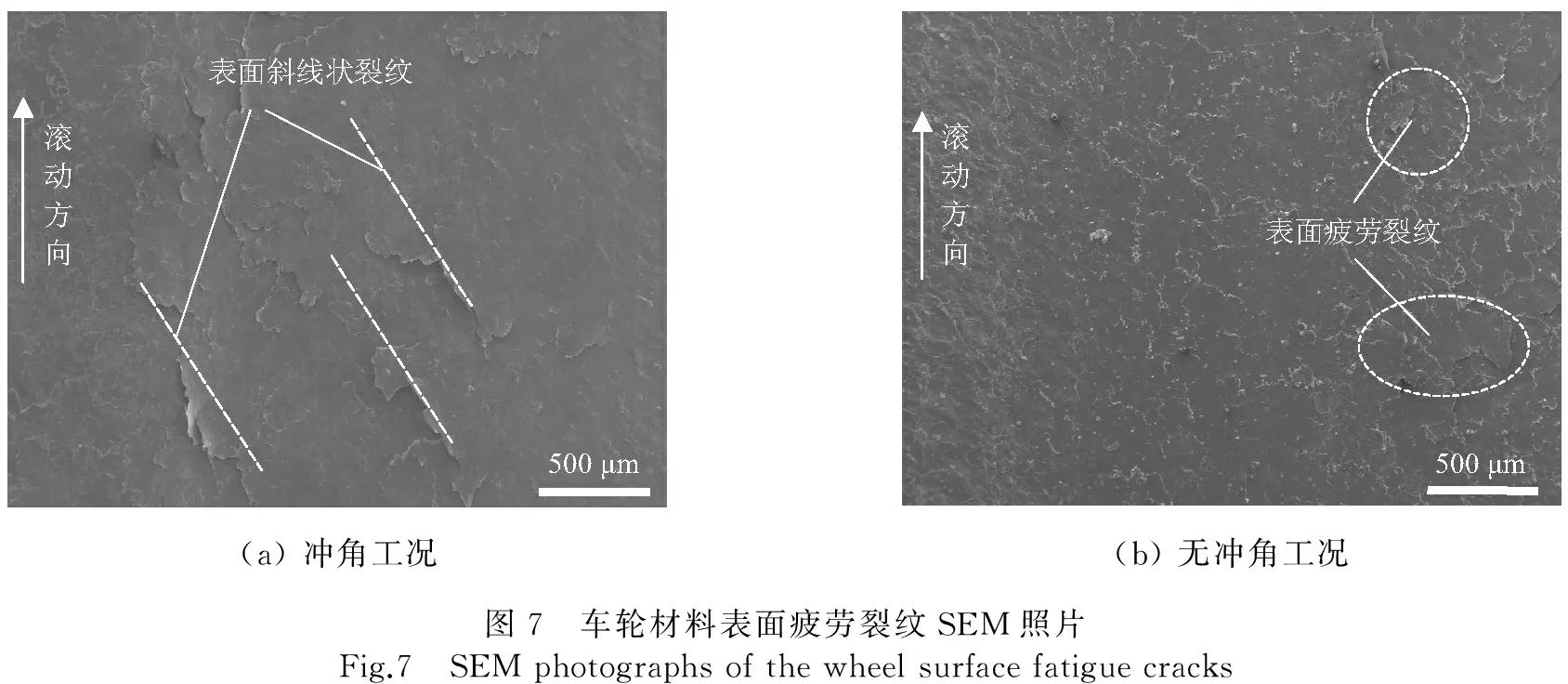

随着横向力和冲角增大,车轮试样表面疲劳裂纹越容易萌生扩展,且表面疲劳裂纹萌生时间提前;冲角引起轮轨之间的横向蠕滑,导致横向力产生;小冲角工况下表面疲劳损伤轻微,而大冲角工况下,试样在周期性循环载荷作用下沿轮轨表面剪切合应力方向萌生斜线状表面疲劳裂纹并扩展(图7(a));不存在冲角的工况下,车轮试样表面也会呈疲劳损伤形貌,但并不会出现有冲角工况下的斜线状表面疲劳损伤(图7(b)).

(a)冲角工况(b)无冲角工况图7 车轮材料表面疲劳裂纹SEM照片Fig.7 SEMphotographsofthewheelsurfacefatiguecracks

3 轮轨次表面疲劳裂纹扩展研究

3.1 切向力对车轮材料疲劳裂纹扩展影响

在交变滚动接触应力的作用下,轮轨表面形成疲劳裂纹损伤后是否将沿深度方向扩展已经成为轮轨疲劳损伤研究中重要的内容.表面裂纹形成后如只沿平行于滚动方向扩展,这种裂纹扩展后一般只造成材料的去除,而对轮轨服役安全不会产生重大影响.图8所示为车轮材料剖面疲劳损伤SEM照片.

(a)平行表面扩展(b)次表面裂纹(c)裂纹向内容扩展图8 车轮材料剖面疲劳损伤SEM照片Fig.8 SEMphotographsofthewheelsectionfatiguedamage

萌生的表面裂纹和次表面裂纹在随后的扩展过程中,有的由于在沿平行于滚动方向扩展或折向材料表面扩展的同时受到循环载荷的作用而发生断裂形成剥落,有的则继续朝向材料内部深处扩展,疲劳裂纹的这种扩展方式将对车轮材料的突然崩裂有极大的潜在危害.

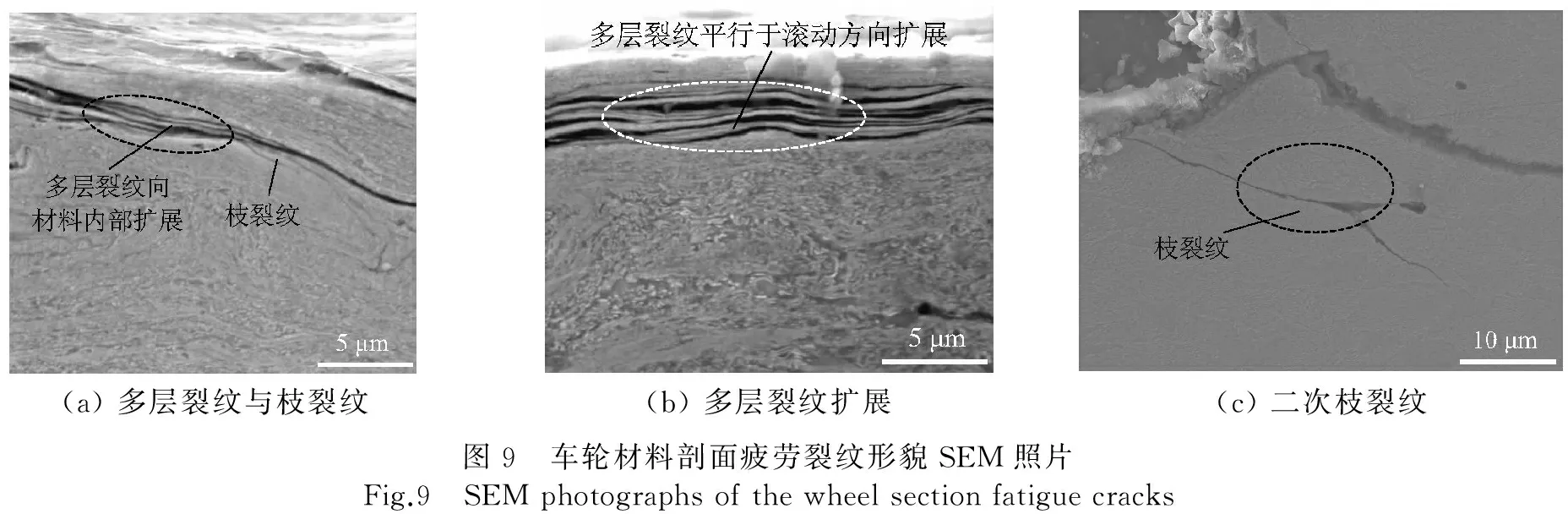

裂纹扩展在过程中裂纹附近材料受到交变拉压应力和裂纹面间的摩擦力作用,也会产生严重变形,裂纹碎裂容易形成多层裂纹,当表面切向力较小时朝着材料内部扩展(图9(a)),当增大表面切向力时多层裂纹逐渐趋于平行于滚动方向扩展(图9(b));疲劳裂纹扩展过程中同时也经常会伴随产生枝裂纹(图9(c)所示),二次枝裂纹起源于裂纹缝隙,并沿应力最大方向扩展.

(a)多层裂纹与枝裂纹(b)多层裂纹扩展(c)二次枝裂纹图9 车轮材料剖面疲劳裂纹形貌SEM照片Fig.9 SEMphotographsofthewheelsectionfatiguecracks

3.2 垂向力对车轮材料疲劳裂纹扩展影响

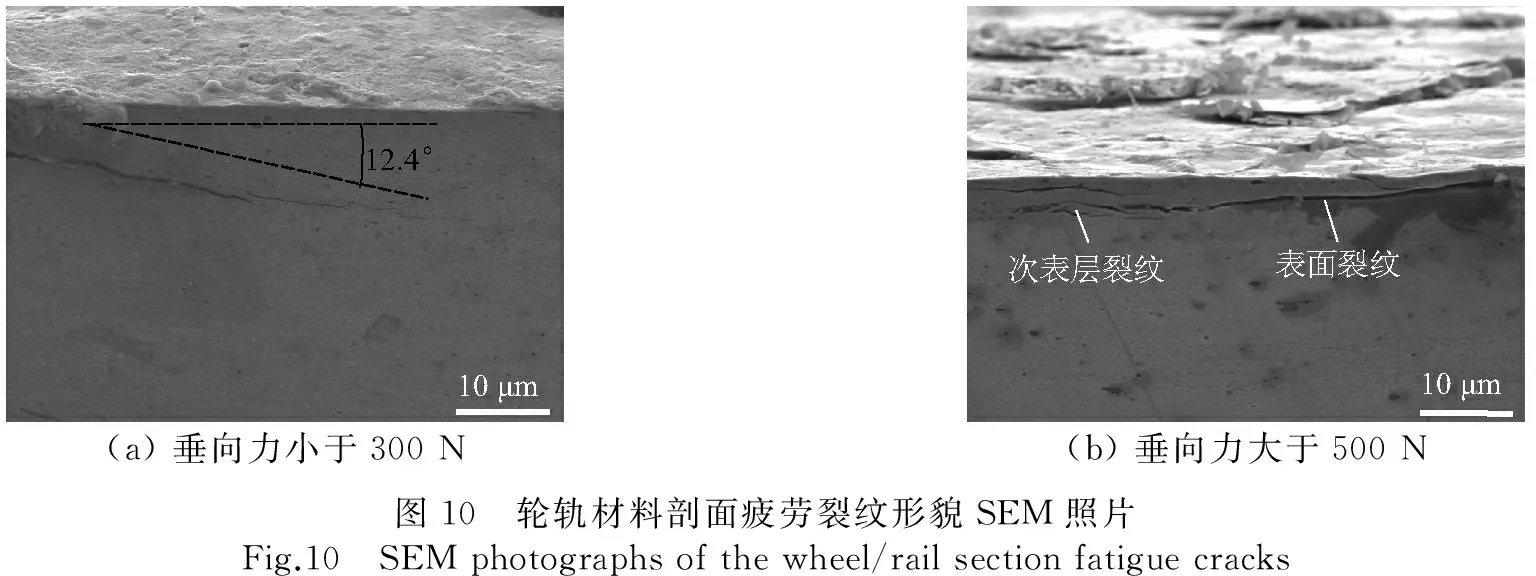

通过使用WR-1轮轨滚动磨损试验机研究垂向力对车轮材料疲劳裂纹的影响规律,其研究结果表明:当垂向力<300 N时,轮轨表面形成疲劳裂纹损伤后更容易沿深度方向扩展,扩展角度较大(图10(a));当垂向力>500 N时,表面裂纹形成后大多沿平行于滚动方向扩展(图10(b)),但由于所受接触应力较大,同一接触区域内萌生大量表面裂纹与次表层裂纹,这些裂纹在进一步滚动接触中容易互相连接贯通.有些次表层裂纹萌生后,不止沿单一方向扩展,而是同时沿相反两个方向扩展(图11(a)),这样会使得次表层裂纹扩展进一步加快.有些表面疲劳裂纹沿深度方向扩展一定距离后,会出现沿两个不同方向扩展的情况(图11(b)),这会导致裂纹扩展情况变得十分复杂,进一步的深入研究是十分必须的.

(a)垂向力小于300N(b)垂向力大于500N图10 轮轨材料剖面疲劳裂纹形貌SEM照片Fig.10 SEMphotographsofthewheel/railsectionfatiguecracks

(a)次表层裂纹(b)裂纹朝不同方向扩展图11 轮轨材料剖面疲劳裂纹扩展形貌SEM照片Fig.11 SEMphotographsofthewheel/railsectionfatiguecrackspropagation

3.3 低温对钢轨材料损伤影响

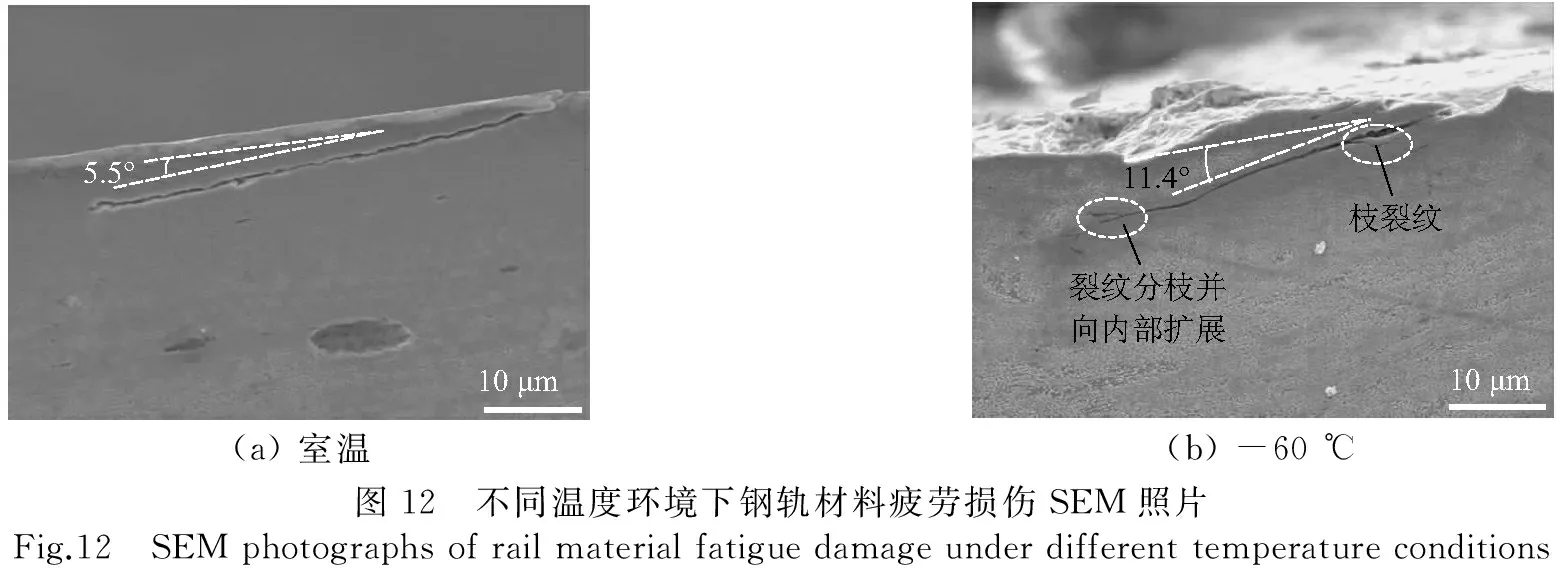

由于低温服役环境在形成宏观损伤前就已造成材料在强度、韧性等方面的劣化,从而对轮轨材料服役行为造成较大影响,导致轮轨材料低温服役环境的损伤行为与一般环境下差异巨大.利用WR-1轮轨滚动磨损试验机研究了常温与低温运行下钢轨材料的疲劳损伤行为,结果表明:在室温下钢轨材料表面裂纹以较小角度向材料内部扩展(图12(a));-60 ℃低温下钢轨材料剖面裂纹与表层呈较大角度向材料内部扩展,并在扩展过程中出现分枝,当裂纹扩展到一定深度时,裂纹再度出现分枝,分别朝着材料内部及沿表层扩展(图12(b)),这或许与钢轨材料发生脆性转变有关.低温下钢轨材料剖面损伤较为严重,对高寒地区铁路的安全运行带来严重安全隐患,未来需进一步深入系统研究低温环境下轮轨材料的疲劳损伤行为.

(a)室温(b)-60℃图12 不同温度环境下钢轨材料疲劳损伤SEM照片Fig.12 SEMphotographsofrailmaterialfatiguedamageunderdifferenttemperatureconditions

4 结束语

轮轨服役过程中的疲劳损伤行为严重影响高速重载铁路的运营安全,引起了铁路工作者的广泛关注与研究,良好的模拟实验再现轮轨疲劳损伤是研究轮轨损伤形成机理与扩展的重要前提.西南交通大学摩擦学研究所利用多台轮轨模拟实验机再现了不同运行参数下的轮轨表面疲劳裂纹损伤行为,分析了次表面疲劳裂纹形成与扩展规律,为现场预防我国轮轨疲劳损伤提供了重要的理论参考.

轮轨材料疲劳服役行为涉及冶金学、材料学、摩擦学、动力学和固体力学等多学科,具有强非线性耦合的特征,十分复杂.我国高速重载列车从南到北、从东到西穿行于平原、山区、高原和沙漠等广阔地域,气温经历-40~45 ℃的范围,涵盖高寒、高温、高湿、多风沙、雾霾、柳絮等气候条件,因此复杂的服役环境更加影响轮轨材料服役的疲劳性能.

轮轨疲劳损伤作为严重影响铁路运营安全的重要因素,在未来应利用模拟实验研究手段进行复杂服役环境(高寒、高温、高湿、雨雪、风沙、雾霾、柳絮)下更深入和系统地研究.通过研究阐明材料损伤疲劳损伤机制及其组织结构演变规律,建立复杂服役环境下轮轨材料疲劳损伤机制与转变图,提出预防与减缓复杂服役环境下轮轨材料疲劳损伤与失效的有效措施和方法,为保障我国铁路轮轨材料在复杂多变服役环境下的安全运营和可靠服役提供重要的理论保障和技术指导.

[1] MAKINO T, KATO T , HIRAKAWA K. The effect of slip ratio on the rolling contact fatigue property of railway wheel steel[J]. International Journal of Fatigue, 2012, 36: 68-79.

[2] WANG Wenjian, GUO Jun, LIU Qiyue. Study on relationship between oblique fatigue crack and rail wear in curve track and prevention[J]. Wear, 2009, 267: 540-544.

[3] 金学松,杜星,郭俊,等. 钢轨打磨技术研究进展[J]. 西南交通大学,2010,45(1): 1-11.

JIN Xuesong, DU Xing, GUO Jun, et al. State of arts of research of rail grinding[J]. Journal of Southwest Jiaotong University, 2010, 45(1): 1-11.

[4] TURNIA J, SINCLAIR J, PEREZ J. A review of wheel wear and rolling contact fatigue[J]. Proceedings of the Institution of Mechanical Engineers, Part F: Journal of Rail and Rapid Transit, 2007, 221(2): 271-289.

[5] SADEGHI F,JALALAHMADI B, TREVOR S, et al. A review of rolling contact fatigue[J]. Journal of Tribology, 2009,131(4): 041403-041415.

[6] MOORTHY V, SHAW B A. Contact fatigue performance of helical gears with surface coatings[J]. Wear, 2012, 276-277: 130-140.

[7] 金学松,张继业,温泽峰,等. 轮轨滚动接触疲劳现象分析[J]. 机械强度,2002,24(2): 250-257.

JIN Xuesong, ZHANG Jiye, WEN Zefeng, et al. Overview of phenomena of rolling contact fatigue of wheel/rail[J]. Journal of Mechanical Strength, 2002, 24(2): 250-257.

[8] 金学松,沈志云. 轮轨滚动接触疲劳问题研究的最新进展[J]. 铁道学报,2001,23(2): 92-108.

JIN Xuesong, SHEN Zhiyun. Rolling contact fatigue of wheel/rail and its advanced research progress[J]. Journal of the China Railway Society, 2001, 23(2): 92-108.

[9] LANGUEH A M G, BRUNEL J F, CHARKALUK E, et al. Effects of sliding on rolling contact fatigue of railway wheels[J]. Fatigue & Fracture of Engineering Materials & Structures, 2012, 36: 515-525.

[10] MICHAEL D S. The physics of fatigue crack initiation[J]. International Journal of Fatigue, 2013, 57: 58-72.

[11] KATO T, SUGETA A, NAKAYAMA E. Investigation of influence of white layer geometry on spalling property in railway wheel steel[J]. Wear, 2011, 271: 400-407.

[12] SEO J, KWON S, LEE D, et al. Analysis of contact fatigue crack growth using twin-disc tests and numerical evaluations[J]. International Journal of Fatigue, 2013, 55: 54-63.

[13] MAZZU A, SOLAZZI L, LANCINI M, et al. An experimental procedure for surface damage assessment in railway wheel and rail steels[J]. Wear, 2015, 342-343: 22-32.

[14] HE C G, HUANG Y B, MA L, et al. Experimental investigation on the effect of tangential force on wear and rolling contact fatigue behaviors of wheel material[J]. Tribology International, 2015, 92: 307-316.

[15] STOCK R, PIPPANR. RCF and wear in theory and practice-The influence of rail grade on wear and RCF[J]. Wear, 2011, 271: 125-133.

[16] HANDA K, KIMURA Y, MISHIMA Y. Surface cracks initiation on carbon steel railway wheels under concurrent load of continuous rolling contact and cyclic frictional heat[J]. Wear, 2010, 268(1): 50-58.

[17] GARNHAM J E, DAVIS C L. Very early stage rolling contact fatigue crack growth in pearlitic rail steels[J]. Wear, 2011, 271: 100-112.

[18] FlETCHER D I, HYDE P, KAPOOR A. Modelling and full-scale trials to investigate fluid pressurisation of rolling contact fatigue cracks [J]. Wear, 2008, 265(9/10): 1317-1324.

[19] TAKIKAWA M, IRIYA Y. Laboratory simulations with twin-disc machine on head check [J]. Wear, 2008, 265(9/10): 1300-1308.

[20] 王文健. 轮轨滚动接触疲劳与磨损耦合关系及预防措施研究[D]. 成都:西南交通大机械工程学院,2008.

[21] 郭火明. 激光淬火与熔覆对重载轮轨材料磨损与损伤性能影响[D]. 成都:西南交通大机械工程学院,2014.

[22] TUZIK R E. Improving the wheel/rail interface[J]. Railway Age, 2006, 207(7): 21-22.

[23] 张宝安,陆正刚,唐辰. 高速动车组车轮型面多目标优化镟修[J]. 同济大学学报:自然科学版,2013,41(3): 437-442.

ZHANG Baoan, LU Zhenggang, TANG Chen. Wheel reprofiling of high-speed EMU based on multi-objective optimization strategy[J]. Journal of Tongji University: Natural Science, 2013, 41(3): 437-442.

[24] HARDWICK C, LEWIS R, EADIE D T. Wheel and rail wear-understanding the effects of water and grease[J]. Wear, 314: 198-204.

[25] 王文健,刘启跃. 车轮剥离性能实验研究[J]. 西南交通大学学报,2005,40(2): 228-231.

WANG Wenjian, LIU Qiyue. Experimental ivestigation on spalling of railway car wheels[J]. Journal of Southwest Jiaotong University, 2005, 40(2): 228-231.

[26] DING H H, FU Z K, WANG W J, et al. Investigation on the effect of rotational speed on rolling wear and damage behaviors of wheel/rail materials[J]. Wear, 2015, 330-331: 563-570.

[27] 刘启跃,王文健,钟雯,等. 钢轨磨损特性试验研究及分级使用建议[J]. 润滑与密封,2008,33(11): 5-7.

LIU Qiyue, WANG Wenjian, ZHONG Wen, et al. An experimental investigation of the wear speciality of rail steel and the suggestion for the use of classicaion[J]. Lubrication Engineering, 2008, 33(11): 5-7.

[28] PEREZ-UNZUETA A J, BEYNONJ H. Microstructure and wear resistance of pearlitic rail steels[J]. Wear, 1993, 162-164: 173-182.

[29] 何成刚,周桂源,王娟,等. 曲率半径对车轮滚动接触疲劳性能的影响[J]. 摩擦学学报,2014,34(3): 256-261.

HE Chenggang, ZHOU Guiyuan, WANG Juan, et al. Effect of curve radius of rail on rolling contact fatigue properties of wheel steel[J]. Tribology, 2014, 34(3): 256-261.

刘启跃(1964—),博士,1987年起至今任职于西南交通大学,现为机械工程学院教授,博士生导师,四川省有突出贡献专家.主要研究方向为轮轨摩擦学领域与材料摩擦磨损、轮轨系统服役行为及可靠性、轮轨材料表面处理技术.主持国家自然科学基金2项、国家863计划项目1项、国家科技支撑计划子项目1项、教育部高等学校博士学科点专项科研基金1项.获得国家发明专利5项、国家自然科学二等奖、教育部科技进步一等奖、四川省科技进步二等奖.现为“高速轮轨系统理论及技术”教育部创新团队成员、《机械》编委、国家自然科学基金委员会通讯评议专家、四川省机械工程学会摩擦学及表面工程专委会主任委员.

E-mail:liuqy@home.swjtu.edu.cn

何成刚(1988—),博士研究生,2011年至今就读于西南交通大学机械工程学院,导师刘启跃教授.主要研究方向高速车轮摩擦疲劳损伤、轮轨摩擦学及材料的摩擦磨损、轮轨材料表面处理技术.主研参加国家自然科学基金、青岛四方合作项目2项;参研国家自然科学基金、国家973计划子项目、国家重点实验室自主研究课题、四川省科技支撑计划项目4项.获得硕士研究生国家奖学金1次、优秀博士研究生1次、入选西南交通大学第六届轨道交通行业拔尖创新人才.

E-mail:hechengan@126.com

(中、英文编辑:徐 萍)

Research and Prospects of Simulation Experiment on Wheel/Rail Fatigue Damage

LIUQiyue,HEChenggang,HUANGYubin,MALei,WANGWenjian

(Tribology Research Institute, Southwest Jiaotong University, Chengdu 610031, China)

The wheel/rail fatigue damage significantly influences the operation safety of high-speed and heavy-haul railways. The research obtains widespread attention. This paper summarized main research methods of the wheel/rail fatigue damage. It was noted that the simulation experiment had became an important research method for the wheel/rail fatigue damage. Experimental results of the wheel/rail fatigue damage by the wheel/rail simulation machine in the wheel/rail group of Southwest Jiaotong University were introduced in detail. The key factors affecting surface fatigue damage of the wheel/rail were analyzed,the formation and propagation rules of subsurface fatigue damage of the wheel/rail materials were clarified. The effect of low temperature in the wheel/rail fatigue damage was explored. In conclusion, the future studies in the wheel/rail materials fatigue damage in China will be proposed under complex conditions(high cold, high temperature, high humidity, rain and snow, sand blown by wind, fog and haze, catkin).

wheel/rail; fatigue damage; crack; research prospects

2015-10-20

国家自然科学基金资助项目(51475393,51275430)

刘启跃,何成刚,黄育斌,等. 轮轨疲劳损伤模拟实验研究及展望[J]. 西南交通大学学报,2016,51(2): 282-290.

0258-2724(2016)02-0282-09

10.3969/j.issn.0258-2724.2016.02.008

TH117.3

A