固态碳源法制备石墨烯

2016-04-05黄德欢

杨 炫,黄德欢

(南昌大学纳米技术工程研究中心,江西南昌330000)

固态碳源法制备石墨烯

杨 炫,黄德欢

(南昌大学纳米技术工程研究中心,江西南昌330000)

石墨烯比表面积大,能用来制作超级电容,使用化学气相沉积(CVD)法能够制备石墨烯。传统CVD法所使用的碳源是烃类气体,反应过程缓慢,并且气体的流动会对石墨烯质量产生影响。采用以固态碳源石墨粉为原料、铜为催化剂基底的方法制备石墨烯。由于固态碳源是直接均匀分布在铜箔上,不会受到碳源气流影响,所以反应过程更加充分,生成的石墨烯质量高。用红外、拉曼光谱和扫描电子显微镜进行了表征和分析,检测结果表明所生成的石墨烯质量高。

超级电容;石墨粉;固态碳源;铜箔;石墨烯

石墨烯是由单层碳原子紧密堆积成二维蜂窝状晶体结构的一种新型碳质材料,是自然界已知材料中最薄的一种材料。这种二维材料保持了近乎完美的晶体结构和优异的晶体学性质,蕴含了丰富而新奇的物理现象,具有重要的理论研究和应用价值。如何采用简单的方法制备出满足要求的石墨烯,对于将来的基础理论研究和广泛应用具有重要影响。

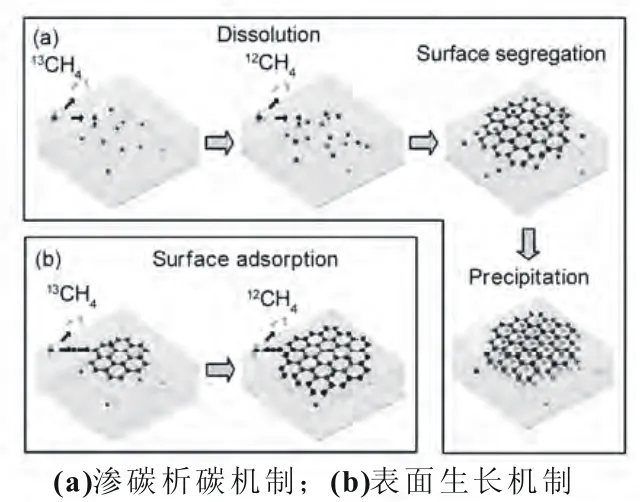

目前制备石墨烯的方法主要有微机械剥离法、SiC热解外延生长法、化学氧化还原法、化学气相沉积(CVD)法等。微机械剥离法是最初用于获得石墨烯片的一种简单的物理方法,但该法存在产量低、不易精确控制、重复性差等缺点;SiC热解外延生长法制备条件苛刻,要在高温高真空条件下进行,SiC的价格比较昂贵,制得的石墨烯片不易从SiC转移下来;化学氧化还原法利用氧化反应将石墨氧化为氧化石墨,再通过还原反应获得石墨烯,在反应过程中含氧官能团的残留往往使制得的石墨烯含有较多的缺陷,使其导电性降低,进而限制了它在对石墨烯质量要求较高的领域中的应用。CVD法是以甲烷等含碳化合物作为碳源,在镍、铜等具有溶碳量的金属基体上,通过将碳源高温分解后,再采用强迫冷却的方式而在基体表面形成石墨烯。从生长机理上主要可以分为两种过程,如图1[1]所示。

(1)渗碳析碳机制:对于镍等具有较高溶碳量的金属基体,碳源裂解产生的碳原子在高温时渗入金属基体内,在降温时再从其内部析出成核,进而生长成石墨烯。

(2)表面生长机制:对于铜等具有较低溶碳量的金属基体,高温下气态碳源裂解生成的碳原子吸附于金属表面,进而成核生长成石墨烯薄膜。

石墨烯的CVD生长主要涉及三个方面:碳源、生长基体和生长条件[2]。

碳源:目前生长石墨烯的碳源主要是烃类气体,如甲烷(CH4)、乙烯(C2H4)、乙炔(C2H2)等。选择碳源需要考虑的因素主要有烃类气体的分解温度、分解速度和分解产物等。碳源的选择在很大程度上决定了生长温度,采用等离子体辅助等方法可降低石墨烯的生长温度。

图1 CVD法生长石墨烯的示意图

生长基体:目前使用的生长基体主要包括金属箔或特定基体上的金属薄膜。金属主要有Ni、Cu、Ru及它们的合金等,选择的主要依据有金属的熔点、溶碳量及是否有稳定的金属碳化物等,这些因素决定了石墨烯的生长温度和生长机制。另外,金属的晶体类型和晶体取向也会影响石墨烯的生长质量。除金属基体外,MgO等金属氧化物也被用来生长石墨烯,但所得石墨烯尺寸较小(纳米级),难以实际应用。

生长条件:从气压的角度可分为常压(105Pa)、低压(10-3~105Pa)和超低压(<10-3Pa);载气类型有惰性气体(Ar、He)或氮气(N2),以大量使用的还原气体氢气(H2);据生长温度不同可分为高温(>800℃)、中温(600~800℃)和低温(<600℃),主要取决于碳源的分解温度。

本文提出一种新颖的制备石墨烯的CVD方法。该方法摒弃了传统CVD方法中以烃类气体为碳源,而是采用固体石墨粉为碳源,反应条件为常压(105Pa),温度1 000℃,基体为较高纯度的Cu箔(纯度>99%,厚度20 μm),保护气体选用氮气。此法与传统的CVD法制备石墨烯的最大区别是使用固体石墨粉为碳源,石墨烯的生长可在几分钟之内完成。采用该方法制备石墨烯,可控性好,铜箔价格低廉,易于转移且制备的石墨烯质量更高。

1 实验

1.1 实验药品及设备

实验药品:铜箔,氯化铁,石墨粉,氮气(99.9%),去离子水,载玻片。

实验设备:鼓风干燥箱,CVD管式炉,超声波清洗器。

1.2 石墨烯的制备

剪切4 cm×4 cm的正方形铜箔,压平,放入含有去离子水的烧杯中超声清洗20min,超声完之后放在鼓风干燥箱60℃烘10min,取10 mg石墨粉均匀地撒在铜箔上,把铜箔放入石英舟内,将石英舟(含铜箔)推到管式炉中间。前期以500 mL/min通入氮气排净管内空气并开始升温,升高温度至1 000℃,然后保温2 h,把石英舟移至石英管口快冷10min。取出石英舟,用毛刷把铜箔上没有反应的石墨轻轻扫除,得到铜箔上的石墨烯。

1.3 石墨烯的转移

(1)配置200 mL溶度为0.5mol/L的FeCl3溶液,置于培养皿中;

(2)将制备好的石墨烯薄膜剪成1 cm×1 cm,置于FeCl3溶液中;

(3)反应12 h左右,待铜基底完全溶解,一层石墨烯漂浮在溶液表面,用载玻片把它捞取,并用去离子水多次清洗,放入烘箱60℃烘10min,在载玻片上得到一层石墨烯。

1.4 石墨烯的表征

实验采用红外测试仪、拉曼光谱仪、电子显微镜进行表征。

2 结果与分析

2.1 红外光谱分析

从图2中可以看出在1 170 cm-1附近处有个很弱的吸收峰,对应着环氧基中C-O的伸缩振动峰,在1 390 cm-1附近处有个吸收峰对应着O-H的变形振动峰,在1 633 cm-1附近处也有一个吸收峰,这个吸收峰对应的是C=C骨架的振动,在3 435 cm-1附近处有一个较强的吸收峰,这个吸收峰对应着O-H的伸缩振动峰。当中C-O和O-H所引起的吸收峰是因为在石墨烯的转移过程中需要在FeCl3溶液中溶解铜基底引入的,C=C骨架的吸收峰证明有石墨烯存在。

图2 石墨烯的红外图谱

2.2 拉曼光谱分析

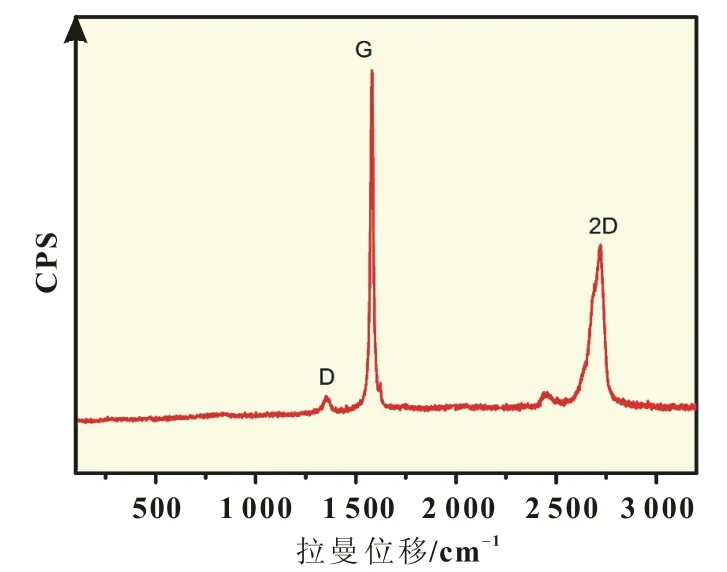

图3是生长的石墨烯拉曼测试曲线,石墨烯在拉曼光谱中的主要特征是D峰、G峰以及它的倍频峰2D峰。位于1 350 cm-1附近的为D峰表征石墨层片间的混乱度及石墨烯的缺陷程度。位于1 580 cm-1附近的G峰是碳sp2结构(二维六边形结构)的特征峰,而石墨烯是由sp2结构杂化形成,同时G峰的强弱反应石墨烯的对称性和结晶程度。图3中D峰很弱,说明做出的石墨烯缺陷少,G峰强,说明做出的石墨烯对称性和结晶程度好。位于2 700 cm-1附近的2D峰是由两个双声子非弹性散射造成的,单层石墨烯的2D峰强度是G的两倍,随着石墨烯层数的增加,2D峰的强度会逐渐下降,而此图的2D峰强度要弱于G峰,说明此法做出的石墨烯是多层的,原因是铜箔的微观结构不可能绝对的平整,有许多小皱褶以及缺陷,当铜箔被FeCl3溶液溶解后,石墨烯薄膜就会重叠到一起。

图3 石墨烯的拉曼测试曲线

2.3 扫描电子显微镜分析

图4是石墨烯的扫描电镜图。从图4中看出中间部分的石墨烯比较平整,右上角和右下角石墨烯出现断裂且中间的石墨烯重叠在一起,原因是由铜箔的微观皱褶引起,左侧的断裂台阶由于铜箔的微观缺陷引起,与拉曼光谱的测试结果一致。

图4 CVD生长石墨烯的扫描电镜图

3 结论

红外光谱、拉曼光谱、扫描电子显微镜的测试结果可以得出如下结论:以石墨粉为碳源的方法可以制得高质量石墨烯,由此克服了传统CVD法用烃类气体制备石墨烯过程中反应过程缓慢、石墨烯质量受到气流影响等缺点。本方法适用于石墨烯的规模化生产。

[1]LI X S,CAI W W,COLOMBO L,et al.Evolution of graphenegrowth on Ni and Cu by carbon isotope labeling[J].Nano Letters,2009,9 (12):4268-4272.

[2]任文才,高力波,成会明,等.石墨烯的化学气相沉积法[J].新型炭材料,2011,26(1):50-60.

Preparation of graphene by solid carbon source

Graphene can be used in the supercapacitor because of great specific surface,and graphene can be prepared by using chemical vapor deposition(CVD)method.The hydrocarbon gases have been used as the carbon sources in the traditional CVD method;reaction process is slow,and the quality of graphene will be affected by the flow of the gas.Graphite powder was used as the solid carbon source,which putted on the copper foil directly,and it won't be affected by carbon source flow, so the reaction process will be more fully and generate high quality graphene.Infrared Spectra and Raman Spectra and SEM show that the generated graphene is of high quality.

super capacitor;graphite powder;solid carbon source;copper foil;graphene

TM 53

A

1002-087 X(2016)06-1231-02

2015-12-18

杨炫(1988—),男,江西省人,硕士研究生,主要研究方向为纳米材料。

黄德欢,教授,E-mail:dehuan2002@gmail.com