基于有限元技术的重型汽车悬架力学分析

2016-04-05陈阳

陈 阳

(1.常州工学院 机电工程学院,常州 213002;2.江苏省数字化电化学加工重点实验室,常州 213002)

基于有限元技术的重型汽车悬架力学分析

陈 阳1,2

(1.常州工学院 机电工程学院,常州 213002;2.江苏省数字化电化学加工重点实验室,常州 213002)

重型汽车由于载重量大等特点,被广泛应用于机械行业中。本文以载重40吨重型汽车悬架为研究对象,利用ANSYS Workbench有限元平台对悬架承受最大载荷情况时应力应变场量进行了数值分析,得到了MISE和变形分布,同时分析了重型汽车悬架十阶固有频率和振型,可为重型汽车悬架设计提供一定的理论依据和参考。

重型汽车 有限元 悬架

汽车悬架是车架(车身)与车桥(或车轮)之间弹性连接的部件。它的主要作用是缓和、抑制由不平路面引起的振动和冲击,保证乘员乘坐舒适和所运货物完好。除传递汽车垂直力以外,还传递其他各方向的力和力矩,并保证车轮和车身(或车架)之间有确定的运动关系,使汽车具有良好的驾驶性能。重型汽车由于载荷大、路况复杂等,对悬架的强度和刚度要求高,如果设计不当,在实际使用中有可能造成悬架出现断裂,造成安全事故。杨峰采用有限元分析软件ANSYS对某型号汽车悬架螺旋弹簧进行了CAE分析。分析结果显示,汽车悬架螺旋弹簧内侧剪切应力均大于外侧剪切应力;随着汽车悬架螺旋弹簧所承受载荷的变化,剪切应力最大值出现的位置会发生变化,而且在不同载荷作用下,剪切应力最大值均出现在汽车悬架螺旋弹簧底端开始向上0.5圈倍数附近[1]。柴山等人利用ANSYS中板壳单元建立了1个完整的载货车边梁式车架有限元模型,通过应用不同的钢板弹簧悬架模型进行只承受竖直载荷的弯曲工况和既承受竖直载荷又承受纵向载荷的制动工况的有限元分析,对比分析了5种模型的优缺点及对4个基本条件的满足情况[2]。樊卫平针对TL3400矿用自卸车平衡悬架在使用中存在的问题,利用有限元软件Ansys/LS-dyna建立了悬架有限元模型,在不同载荷和不同板簧宽度条件下对平衡悬架进行了有限元分析[3]。邹玉东等人对悬架各杆件受力情况进行研究,建立悬架的力学模型,并使用解析法对模型进行受力分析,同时在ANSYS软件中进行有限元强度分析[4]。何小静等人以某一具体的悬架下控制臂为研究对象,建立悬架控制臂有限元仿真模型。在有限元静力分析过程中,引入惯性释放原理,计算不平衡外力作用下结构的运动(加速度),通过惯性力构造一个平衡的力系,从而消除约束点反力对控制臂结构强度计算造成的应力集中影响[5]。从上述文献可以看出,悬架的力学计算对于其性能具有重要意义。本文以载重40吨重型汽车为研究对象,建立了悬架有限元模型,对悬架在最大载荷下进行力学分析,得到了前、后悬架的应力变化及其变形规律,同时进行了悬架模态分析,其结果为悬架设计提供了一定的理论依据。

1 重型汽车悬架受力分析

根据载重40吨重型汽车实际使用工况,其受力简图如图1所示,其中G为满载时质心所在位置受到的重力(40吨)。

图1 重型汽车悬架载荷受力

后悬架的作用面为钢板弹簧底座的接触面,其作用面大小为S后=166×117=19422mm2。

后悬架作用力为:

前悬架的作用面为卷耳的六个孔的一半内表面,其大小为:

其中:d为卷耳孔的直径;l为卷耳孔的厚度。后悬架作用力为:

2 重型汽车悬架有限元分析

2.1 ANSYS W orkbench概述

ANSYS Workbench是通过对产品研发流程中仿真环境的开发与实施,搭建一个具有自主知识产权的、集成多学科异构CAE技术的仿真系统。以产品数据管理PDM为核心,组建一个基于网络的产品研制虚拟仿真团队,基于产品数字虚拟样机,实现产品研制的并行仿真和异地仿真。

2.2 重型汽车有限元建模

2.2.1 重型汽车有限元模型

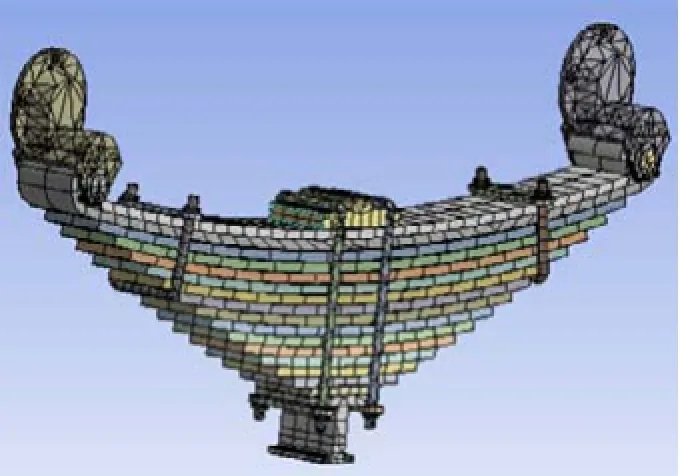

在PRO/E下建立重型汽车悬架几何模型,导入到ANSYS Workbench有限元平台,选取三角形单元自由划分网格,划分后的网格如图2所示。

图2 重型汽车悬架有限元模型

重型汽车悬架材料为60Si2Mn,其弹性模量E为2.06×105MPa,泊松比为0.26,密度ρ为7.85×10-6kg/mm3;悬架中的缓冲块为黑橡胶材料,弹性模量E为7.84MPa,泊松比为0.47,密度ρ为1.24×10-6kg/mm3;其余零件的材料均为结构钢,其弹性模量E为2×10MPa,泊松比为0.3,密度ρ为7.85×10-6kg/mm3。

2.2.2 载荷计算

按照重型汽车悬架载荷受力图可以计算出:Fhou=1.47×105N,Fqian=24500N。

2.2.3 边界处理

根据实际工况,约束重型汽车悬架与车轮连接位置的自由度。

3 重型汽车悬架有限元分析结果

3.1 重型汽车前悬架M ISE分布

图3为重型汽车前悬架MISE分布情况。由图3可知,卷耳与弹簧片接触处为MISE最大,其最大值为104.4MPa,缓冲块处为最小,其最小值为0.0046Pa。这是由于前悬架是钢板弹簧底座固定,在卷耳孔处施加载荷,导致卷耳与第一片弹簧片接触处为应力集中。

图3 重型汽车前悬架M I SE分布

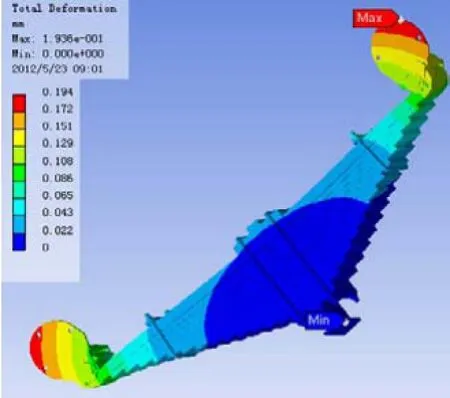

3.2 重型汽车前悬架变形分布

图4为重型汽车前悬架变形分布情况。由图4可知,重型汽车前悬架变形分布不均匀,前悬架在卷耳的外侧处的变形量最大,其最大值为0.194mm,在钢板弹簧底座处的变形量最小,其最小值为0。这是由于钢板弹簧底座为全约束,载荷主要分布在卷耳支撑位置所致。

图4 重型汽车前悬架变形分布

3.3 重型汽车后悬架M ISE和变形结果

由于前后悬架的结构形式相同,只是分配载荷不同,根据有限元计算结果可知,后悬架最大MISE187.045MPa,最大变形量为0.46mm。

从重型汽车前后悬架最大的MISE值来看,其值没有超过材料的屈服极限,因而使用过程中是安全的。

4 重型汽车悬架模态分析

4.1 重型汽车前二阶模态

重型汽车使用工况条件复杂,在实际中由于负荷量不断提高,机械振动的动载荷增大,有害的振动会降低重型汽车悬架的工作性能和寿命。如果出现共振,将会导致严重的安全事故。因而,研究其固有频率和振型可以有效防止共振现象发生,对实际生产具有重要意义。

图5是重型汽车悬架第一阶固有频率和振型,其固有频率为62.8755Hz,最大振型为3.635×10-3mm,沿着X0Y平面内y轴微量振动。

图5 重型汽车悬架第一阶频率与振型

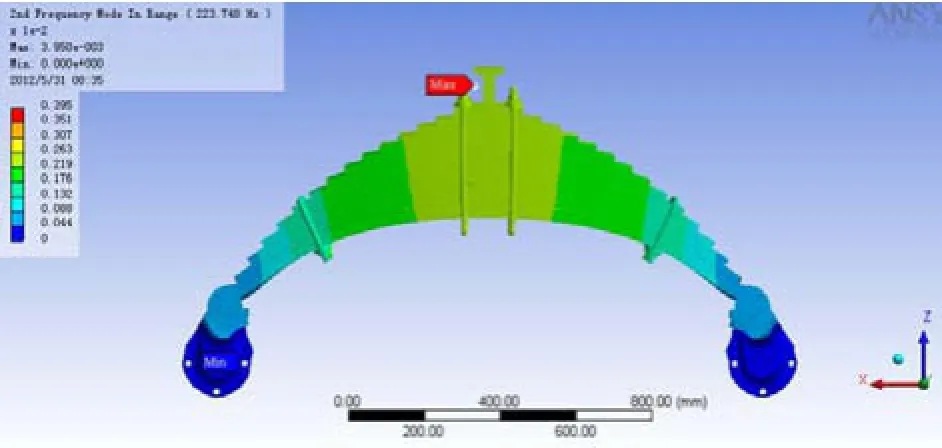

图6是重型汽车悬架第二阶固有频率和振型,其固有频率为223.748Hz,最大振型为3.95×10-3mm,沿着X0Z平面内z轴振动。

图6 重型汽车悬架第二阶频率与振型

4.2 重型汽车十阶模态

从表1可以看出重型汽车悬架随着阶数增大,其振动频率和振动振幅也随之增大,振型变化不同。

表1 重型汽车十阶模态

5 结论

(1)考虑到重型汽车悬架结构的安全性,研究其结构性能和模态具有非常重要的意义;

(2)ANSYS Workbench有限元平台为分析重型汽车悬架性能提供了有利工具,分析过程贴近实际;

(3)本文分析结果所得到的重型汽车悬架应力场及模态,可为悬架设计者提供可靠的理论依据;

(4)根据有限元分析结果来看,本文所探讨载重40吨重型汽车在最大载荷作用下处于安全范围。

[1]杨峰.基于ANSYS的汽车悬架螺旋弹簧有限元分析[J].机械,2011,38(7):23-25.

[2]柴山,郭明,徐上海,等.车辆钢板弹簧悬架的有限元模型[J].江苏大学学报:自然科学版,2015,36(1):16-22.

[3]樊卫平.TL3400矿用自卸车平衡悬架有限元分析[J].武汉理工大学学报,2007,29(6):137-139.

[4]邹玉东,张铁柱,赵红.FSC赛车双横臂悬架受力与有限元分析[J].青岛大学学报:工程技术版,2013,28(2):11-14.

[5]何小静,上官文斌.汽车悬架下控制臂的有限元分析[J].噪声与振动控制,2012,(3):125-128.

Mechanical Analysis of Heavy Vehicle Suspension based on Finite Element Technology

CHEN Yang

(1.Department of Mechanics and Electronics, Changzhou Institute of Technology, Changzhou, 213002; 2.Key Laboratory of Jiangsu Province Mold Electrochemical Machining, Changzhou 213002)

Due to large loads, it is widely used for heavy vehicle in machinery industry. The numerical analysis of stress and strain field for heavy 40 tons vehicle suspension is done under maximum load conditions by using ANSYS Workbench finite element platform in this paper, the distribution of MISE and deformmation are obtained. At the same time ten natural frequencies and mode shapes of heavy vehicle suspension are analyzed, which the results provide a theoretical basis and reference for heavy vehicle suspension designer.

heavy vehicle, finite element, suspension