激光熔覆同轴送粉喷嘴的设计及有限元分析

2016-04-05朱璟

朱 璟

(盐城工业职业技术学院 汽车工程学院,盐城 224005)

激光熔覆同轴送粉喷嘴的设计及有限元分析

朱 璟

(盐城工业职业技术学院 汽车工程学院,盐城 224005)

阐述激光熔覆同轴送粉喷嘴的设计,通过公式,推导得出送粉喷嘴的几何特征参数,对激光到达熔覆基体的强度分布情况和粉末流的汇聚性能有显著影响,确定了激光熔覆同轴送粉喷嘴各个几何特征的尺寸参数,设计出结构简单紧凑且具有良好粉末汇聚性能和冷却性能的免装配孔式同轴送粉喷嘴。对试验结果进行有限元分析,找到了喷嘴设计的最优因素水平组合,达到了优化设计喷嘴的目的,为激光熔覆技术的推广应用提供了理论依据。

激光熔覆 同轴送粉喷嘴 有限元分析

引言

随着制造技术的发展,激光熔覆作为新型的制造技术在表面改性、扩大原料使用范围、增强机件使用性能方面有许多显著优势,在工业应用和增强的机械性方面也存在巨大潜力。在激光熔覆系统中,同轴送粉作为一个良好的供粉方法,极大提高了激光熔覆处理后材料表面的耐磨损、耐腐蚀等性能[1]。同轴送粉喷嘴在系统中有着非常重要的地位,送粉稳定、均匀和包层,对熔覆质量有重要影响。因此,建立同轴送粉喷嘴结构参数模型,对喷嘴效果结构进行优化设计,提高粉末汇聚率,尤为重要。

本文对激光熔覆送粉喷嘴进行优化设计,通过结构和制造方法上的创新,提高熔覆层质量的稳定性。同时,对试验结果进行有限元分析,探索喷嘴轴向与送粉通道锥角、出粉口宽度以及激光出光口半径的不同尺寸组合对粉末汇聚性能的影响规律[2],并将该规律反馈于指导喷嘴尺寸优化设计。利用选区激光熔化快速成型技术制造喷嘴的工艺参数进行优化,结合相关数据结果,得到具有高粉末汇聚性能的喷嘴,并验证了喷嘴结构的合理性和可靠性,对激光熔覆技术的推广具有重大的现实意义。

1 激光熔覆送粉喷嘴设计

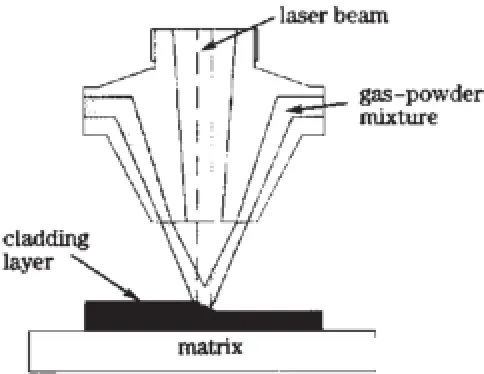

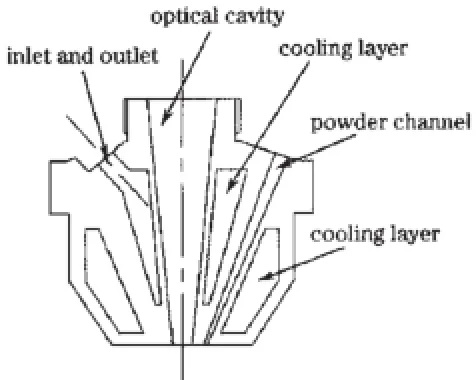

基于固气两相流理论,喷嘴中央的激光束和屏蔽气体通道,沿中心锥轴为四孔粉路。图1是一个同轴送粉机的示意图。由于激光加工点附近的激光反射、辐射和热镀液的作用,升温迅速,可能严重烧伤喷嘴堵塞粉末渠道。所以,选择喷嘴铜制造,确保送粉在低温稳定状态下进行[3]。该粉体喷嘴为同轴送粉,由送粉器通过锥形喷嘴将粉体的流量输出会聚,形成熔池,完成包层成型和制造。图2为送粉喷嘴的示意图。在工艺过程中,为了保证良好的粉体喷嘴冷却效果,采用双冷室结构,保证了长激光成形,避免了喷嘴通道变形、出口堵塞。

图1 同轴送粉示意图

图2 同轴送粉喷嘴示意图

1.1 结构设计

采用激光束通道内的内壁焊接冷却腔,将冷却腔作为喷嘴的内部结构,直接实现冷却功能。除外部的粉料通道外,其余设计成中空结构,从而增加冷却腔体积,提高冷却效果。该喷嘴实现了水冰套的分开处理,没有集成结构。由于激光熔化快速成形技术(SLM技术)实现了任何复杂零件的成型能力,结合先进加工技术的投入使用,设计过程中不再需要考虑利用喷嘴设计进行后续处理,从而使安装孔自由配方粉喷嘴的设计更加合理[4]。喷嘴外部为激光系统连接器,激光束路径、冷却室和多个传粉通道;通过激光冷却室周边的通道,送粉通道和喷嘴芯壁的外表面之间形成空腔;喷嘴上端外壁与送粉通道和冷却室出口连通,喷嘴的下端开口、出粉通道、冷却水通道分别是外接冷却系统。运行中,外部冷却系统由冷却水进入喷嘴入口,然后在喷嘴出口的上端被冷却系统外部重新回收。

1.2 尺寸设计

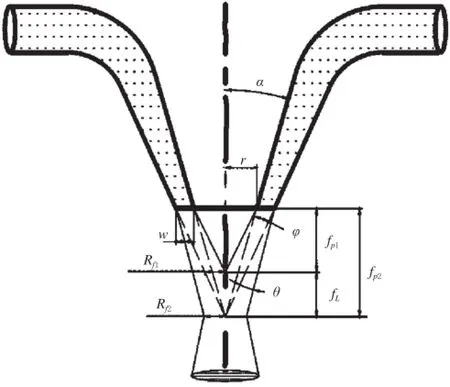

图3 喷嘴粉流简化模型

对新型孔式同轴送粉喷嘴的设计,其尺寸设计还需通过建立喷嘴粉流简化模型作为理论指导[5]。图3即为建立的同轴送粉喷嘴粉流简化模型。下焦点处焦距,fL是粉流聚焦焦深,Rf1、Rf2分别为粉流上、下焦点处半径,θ为出粉口处粉末流发散角。根据各参数间的几何关系,可以推导出粉末流焦点处半径和焦距与同轴送粉喷嘴各几何特征参数间的函数关系表达式[6]。

粉末流形貌主要由喷嘴轴向与送粉通道锥角α和出光孔半径r决定。为保证粉末的流束,α值应小于30°;出光孔的半径r不能小于激光束的半径。由它们的函数关系表达式可知,r增大,粉末聚焦焦距fp也增大。由于粉流的发散,导致聚焦半径Rf也增大;出粉口宽度w对粉未聚焦半径Rf有显著影响,即w增大,Rf将显著增大。由经验可知[7],当环形出粉口宽度w大于4mm时,粉末流束不能实现很好的汇聚;而当其宽度过小时,则容易产生粉末堵塞,故其值取1~4mm为宜。送粉量的变化仅仅影响粉末流的浓度,对粉末流的形貌没有影响,粉气流量影响喷嘴出处粉末流速度。喷嘴设计参数为:进出水孔半径1.5mm;外接激光系统通道半径1.5mm;激光束通道出口半径不能小于激光束半径,为2.5mm;激光束通道内壁与中心轴夹角为15°;送粉通道与中心轴夹角为23°;送粉通道出口直径约为1.3mm;喷嘴芯、光束通道、送粉通道的壁厚均设计为5mm。

2 有限元分析

2.1 有限元方法

试验采用的Comsol Multiphysics软件是大型数值模拟软件,广泛应用于科学和工程计算的各个领域。软件可以集中解决物理耦合问题,具有优异的计算性能,可实现高精度多物理场的数值模拟,已在数值模拟领域得到广泛应用[8]。软件采用有限元方法仿真模拟单相或多相流动的层流和湍流流动、多孔介质流、搅拌容器和流体结构耦合。

本文中,粉末馈送激光熔覆在本主题使用N2作为粉末载气,利用数值模拟方法,获得粉末在气体压力和聚集限制作用以及不同浓度条件下的分布,为喷嘴的激光熔覆结构设计起到了借鉴作用。实际上,流体为气体-粉末两相流,但由于在载气同轴粉末馈送过程,粉末馈送量小,粉末对气流分布的影响非常小,仅受粉末粒子运动单方面的影响。空气中,气相运动特性在气流场分布影响下是相同的,主要用于三维流场的数值仿真,因此流场可以简化为一个单一的相流。

2.2 正交试验设计

试验研究孔式同轴粉末喷嘴的喷嘴锥角、出口半径、出口宽度三因素,对粉末聚焦焦距、粉斑大小的影响。利用Comsol Multiphysics软件,提高了工作效率,并由于实验数量减少,总结规则的实验结果变得相对简单[9]。按正交实验规律安排共有9组实验,每组仿真实验完成后均需记录实验结果,最后对实验结果进行方差和极差分析,正交实验方案见表1。

2.3 结果分析

通过软件模拟来完成正交试验,没有改变试验组和试验组之间的条件,也没有人为因素的影响,因此不必考虑各因素水平之间的差异,不必进行方差分析检验。根据计算可知,α因素所对应的k值不相等,表明α水平的变化影响了测试指标的指标,可以确定测试指标的影响大小。由于综合评分的试验指标越小,其对应的因素水平组合越合理,而kα1<kα2<kα3,所以可以断定α1为最优水平。同样,可以计算并确定r2、w2分别为r、w因素的优水平。三个因素的优水平组合α1、r2、w2为本试验的最优水平组合,即激光熔覆送粉喷嘴的最优尺寸组合为出粉口宽度1.3mm、出光口直径4.4mm、送粉通道锥角为26°。分别计算各因素的极差R,根据比较各极差R的大小,可以判断各因素对试验指标的影响主次。由于Rw>Rα>Rr,Rw最大,表明因素w的水平变动时,试验指标的变动幅度最大,即该因素对试验指标的影响最大,即出粉口宽度影响最大,送粉通道锥角的影响较小,出光口半径的影响最小[10]。

表1 正交试验结果统计表

3 结论

本文对激光熔覆同轴送粉喷嘴进行设计,在结构上对其进行改进,并对设计的喷嘴进行有限元分析,得出结论:(1)送粉喷嘴的几何特征参数对激光到达熔覆基体的强度分布情况和粉末流的汇聚性能有显著影响;(2)确定了激光熔覆同轴送粉喷嘴各个几何特征的尺寸参数,设计出了结构简单紧凑且具有良好粉末汇聚性能和冷却性能的免装配孔式同轴送粉喷嘴;(3)找到了喷嘴设计的最优因素水平组合,即送粉通道锥角26°、出光口直径4.4mm、出粉口宽度1.3mm,从而达到了优化设计喷嘴的目的。

[1]江吉彬,练国富.激光熔覆技术研究现状及趋势[J].重庆理工大学学报:自然科学,2015,(1):27-36.

[2]薛菲,王耀民.激光熔覆同轴送粉喷嘴的研究状况[J].机械制造与自动化,2015,(3):46-49.

[3]刘衍聪,马立安.激光熔覆同轴送粉过程分析及喷嘴结构设计[J].热加工工艺,2015,(10):176-178.

[4]王维,才磊,杨光,等.激光熔覆同轴送粉喷嘴研制[J].中国激光,2012,(4):73-79.

[5]薛菲,王耀民.激光熔覆同轴送粉喷嘴研究[J].光电技术应用,2014,(2):13-16.

[6]石皋莲,石世宏.光内送粉激光熔覆快速成形粉末利用率实验研究[J].热加工工艺,2010,(7):152-154.

[7]伊鹏,杨光辉.激光同轴送粉喷嘴流场模拟与可调式结构设计[J].应用激光,2013,(6):639-645.

[8]杨洗陈.激光制造中同轴粉末流动量和质量传输[J].中国激光,2008,(11):1664-1679.

[9]张安峰,李涤尘.同轴送粉喷嘴粉末汇聚特性三维数值模拟[J].红外与激光工程,2011,(5):859-863.

[10]党元晓,祁文军.激光熔覆技术数值模拟研究现状及发展趋势[J].热加工工艺,2016,(6):23-27.

Coaxial Laser Cladding Powder Feeding Nozzle Design and Finite Element Analysis

ZHU Jing

(School of automobile engineering, Yancheng Career Technical College, Yancheng 224005)

The laser cladding powder feeding nozzle design made an exposition, a large number of formulas derived by analysis, the powder nozzle geometric parameters of the laser reaches the intensity distribution and aggregation performance cladding matrix powder flow are significantly affected, identified by laser cladding coaxial powder nozzle of each geometric feature size parameters, to design a simple and compact structure and good convergence performance and cooling performance powder-free fitting hole coaxial powder nozzle. The test results of finite element analysis, to find the optimal factor level combination nozzle design to achieve the purpose of optimizing the design of the nozzle, in order to promote the use of laser cladding technology provides a theoretical basis.

laser cladding, coaxial powder nozzle ,finite element analysis